基于有限元的盾构机主轴承腔内润滑特性研究*

2023-07-29倪元东程永龙苏建新

倪元东 程永龙 苏建新

(1.河南科技大学机电工程学院 河南洛阳 471000;2.中铁工程装备集团有限公司 河南郑州 450000)

盾构机全名为盾构隧道掘进机,是一种隧道掘进的专用工程机械,集多种功能为一体,是目前世界范围内广泛使用的隧道挖掘机器[1]。盾构机主轴承是盾构机中的核心部件,对可靠性的要求极高,为提高盾构机主轴承的可靠性,良好的润滑条件不可或缺。盾构机自问世以来已有近两百年历史,在英国、美国、德国和日本等国家,盾构机的研究已比较成熟。我国对盾构机的研究从20世纪50年代左右开始,经过专家学者的不懈努力,国产盾构机研究也有了可喜成果[2-3],这主要得益于国家对这类具有巨大市场价值和实际应用价值的高科技回转轴承的重视。国内的盾构机主轴承生产企业通过长期的工程实践和总结探索,针对我国的地下地质条件,已形成了一套盾构主轴承设计理论,以及相应的盾构机主轴承模拟实验方法。加上目前有不少针对盾构机零部件的设计和力学性能方面的分析研究,为大型盾构设备的国产化设计奠定了很好的基础。

目前国内外对盾构机主轴承润滑的研究并不多,但针对滚动轴承的润滑研究已经很成熟,研究方法值得借鉴。1984年PARKER[4]使用SKF美国技术中心的Shaberth搭建了试验台,将3种角接触球轴承的产热、温度、润滑油量的实验值与计算值进行比较,同时推出了含油率的经验公式,运用该经验公式可以大致计算轴承内的油液体积分数的平均值。1998年PINEL等[5]在文献[4]的基础上运用实验的方法研究了不同润滑条件下滚动轴承的温升变化,发现随着润滑油量的增加会减少温升,但会导致黏性摩擦增大,润滑量应酌情考虑。在20世纪初,国内学者也开始对滚动轴承进行研究。2006年郑德志等[6]通过实验的方式研究了润滑参数对高速航空轴承润滑性能的影响,并将不同的润滑参数进行对比分析,发现只有综合考虑各个参数的影响才能得出最佳的喷油参数。2014年翟强等人[7]研究表明,轴承腔内的几何形状对流体的流动和换热有着较大影响。2016年李志恒等[8]以圆锥滚子轴承为研究对象,搭建了油气润滑试验台,分析了不同参数如输油管长度、转速、供气压力、喷嘴个数和供油量等对圆锥滚子轴承温升的影响,确定了高速滚动轴承适用的油气润滑参数。随着时间的推移,运用有限元软件对轴承腔内润滑特性的研究日益增多。文献[9-13]采用有限元仿真软件,运用滑移网格的方式,研究了轴承内部的两相流流场,揭示了润滑油喷入轴承后的油气混合过程,明确了轴承内部的油气比例和分布状态。以上文献主要是针对高速滚动轴承的研究,而目前对盾构机主轴承的润滑特性研究较少。为保证盾构机主轴承运行可靠性,本文作者借鉴上述研究方法,运用Fluent仿真软件对盾构主轴承这一低速、重载轴承的腔内润滑特性进行研究。

1 几何模型的建立和数学模型计算

1.1 几何模型的建立

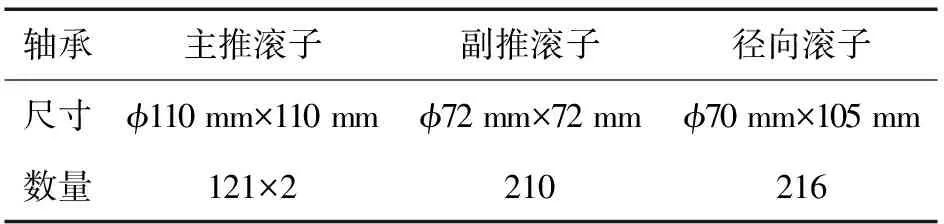

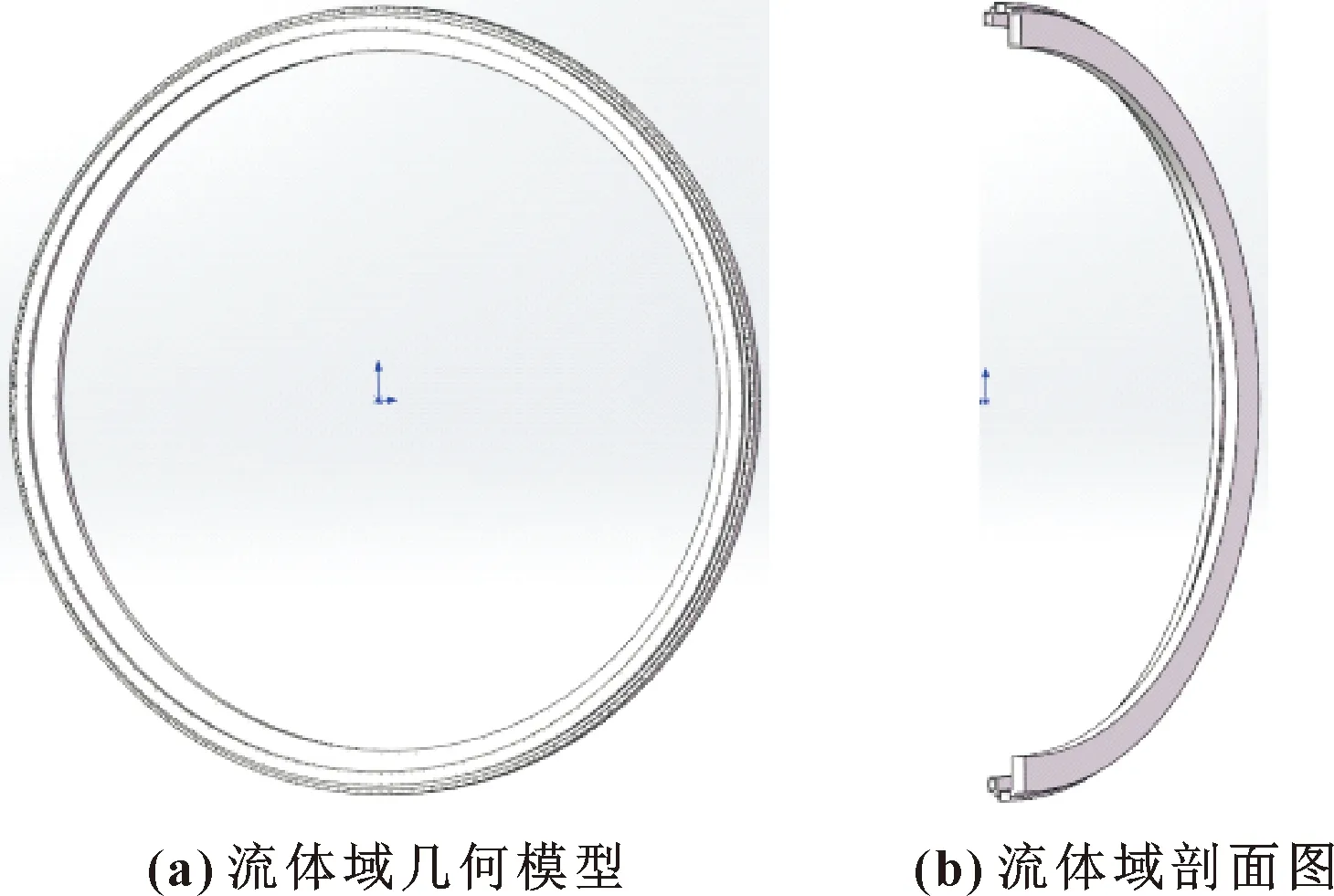

文中的研究对象为6 m级盾构机主轴承,其结构为三排圆柱滚子轴承,具有尺寸大、承受载荷高且转速慢的特点,截面示意图如图1所示。其轴承腔流体域润滑油受重力影响较大,因此在运转过程中很难形成规律的周期性,所以建模采用360°、1∶1尺寸建模。为提高效率节约计算资源对模型进行以下简化:轴承腔密封良好,无空气和润滑油泄漏,流体只从出口流出;滚子严格围绕中心轴旋转且不打滑和歪斜,故忽略三排圆柱滚子保持架和腔内倒角、圆角结构;两列主推滚子合并成一列。轴承尺寸参数如表1所示,内部滚子参数如表2所示。

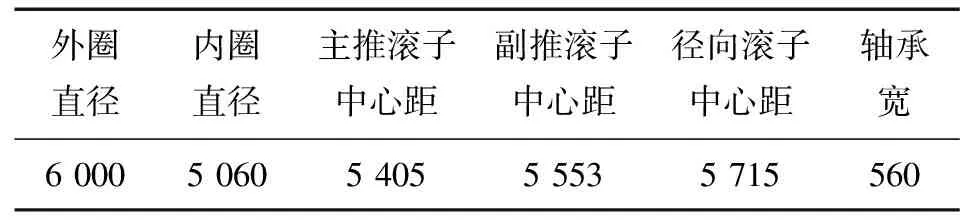

表1 6 m主轴承结构参数单位:mm

表2 6 m主轴承滚子参数

图1 主轴承截面及受力示意

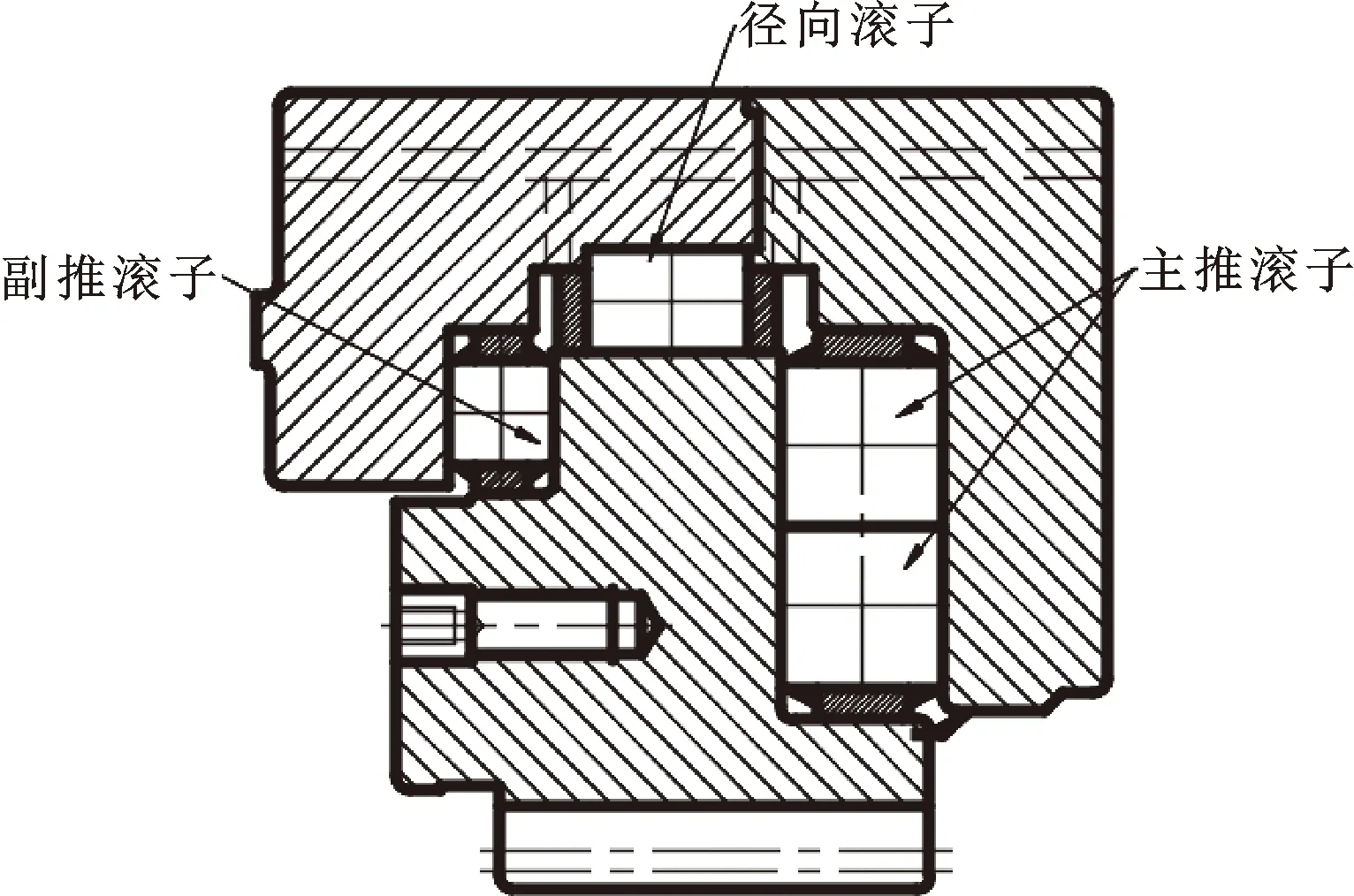

运用Solidworks三维建模软件对盾构机主轴承进行1∶1比例的三维建模,如图2所示。

图2 盾构机主轴承三维模型

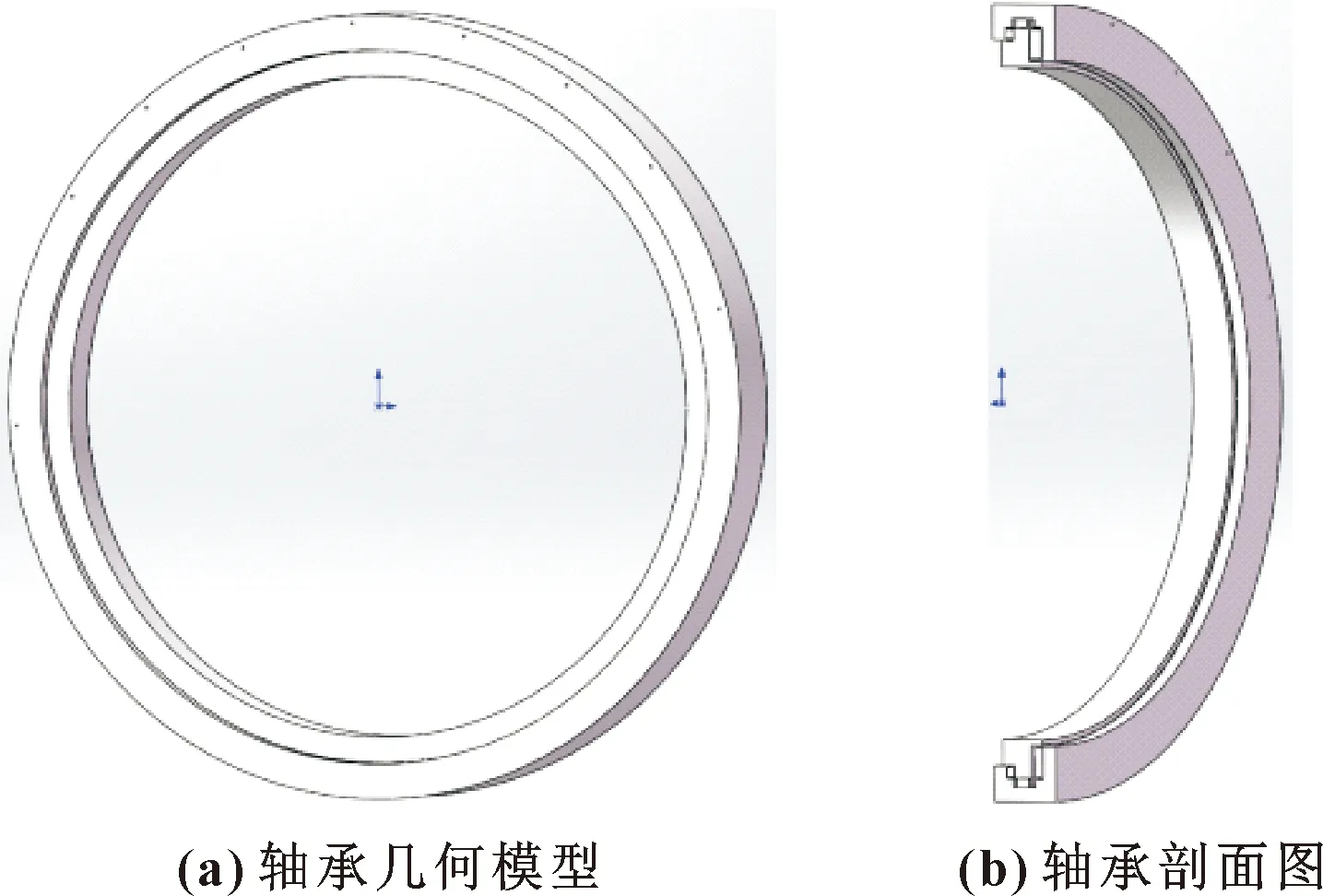

对轴承腔流体域部分进行抽取,建立轴承腔流体域模型,如图3所示。

图3 盾构机主轴承流体域模型

1.2 数学模型计算

1.2.1 复合轴向力计算

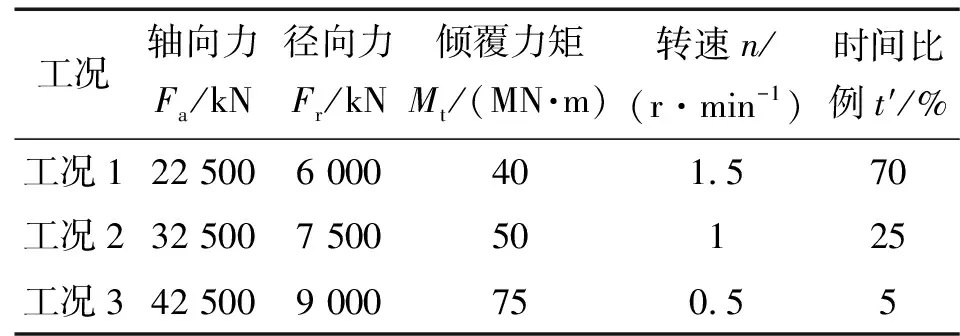

盾构机在运行过程中经常遇到各种施工环境,针对不同的地质条件盾构机主轴承会经历不同的工况条件,如表3所示。文中指定占时间比例70%的工况1为主要工况,并在该工况下进行后续参数计算。

表3 6 m盾构机主轴承工况条件

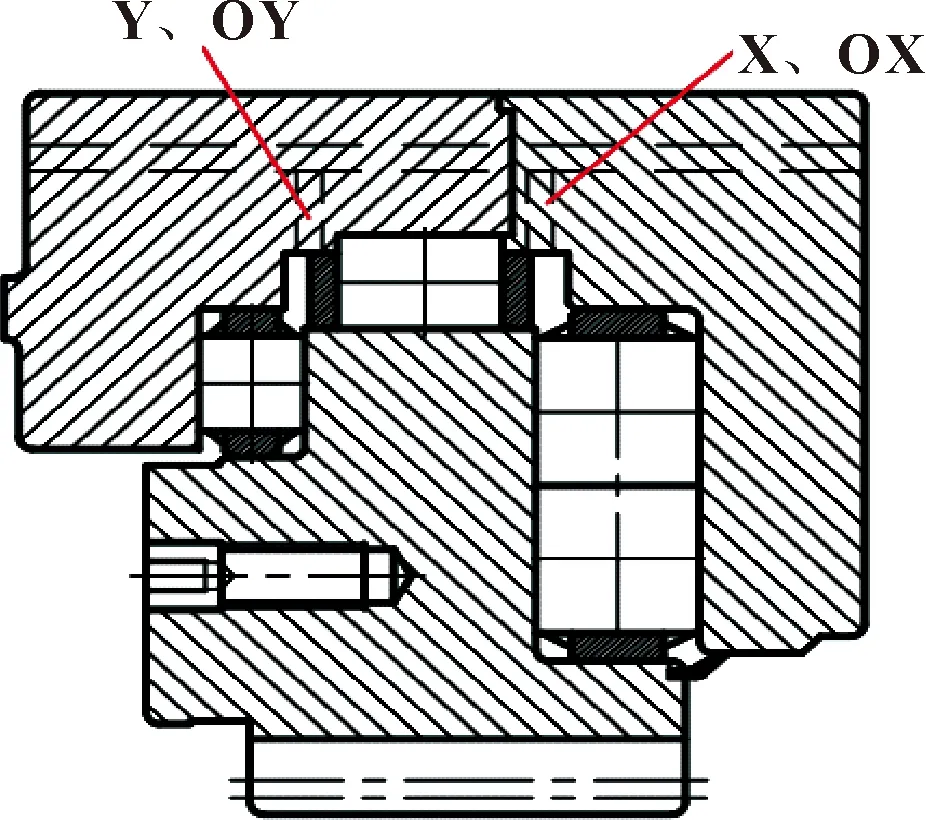

盾构机主轴承在运行过程中主要受轴向力、径向力和倾覆力矩,其中轴向力Fa由主推和副推滚子承担,主推滚子承受极大部分轴向力;径向力Fr由径向滚子承受;而倾覆力矩可分解为2个方向相反、大小相同的力Fa1、Fa2,这二者的偏心距为e,这里e取1 m,具体如图4所示。

图4 盾构机主轴承受力示意

虽然倾覆力矩可以简单转化为Fa1和Fa2,但要想计算轴向上总的轴向力,并不能简单地将Fa与Fa1、Fa2叠加,因为存在偏心距。因此,应该将轴向力和倾覆力矩分散到主推和副推每一个滚子上,其中主推承受极大部分轴向力。文中将轴向力全部施加到主推滚子上[14],并计算出单个滚子承受轴向力的大小,将所有主推滚子承受的轴向力相加得到复合后的总轴向力。假设每个滚子都承受最大受力Famax,共有K个主推滚子,所以总轴向力:

Fa=Famax×K

(1)

文中总径向力还是为Fr。

1.2.2 轴承生热计算

对于盾构机主轴承来说,因其转速慢、载荷大,轴承的生热主要是来自轴承腔内滚子与滚道的摩擦。文中对盾构机主轴承生热采用Palmgren整体法进行计算[15],计算时将轴承摩擦力矩分为与轴承载荷无关的摩擦力矩M0(N·mm)和与轴承载荷有关的摩擦力矩M1(N·mm)两部分:

M=M0+M1

(2)

关于M0的计算,νn<2 000,可按下式计算:

式中:dm为轴承节圆直径,mm;f0为与轴承类型和润滑方式有关的系数;n为轴承转速,r/min;ν为润滑油运动黏度,mm2/s。

关于M1的计算,可按下式计算:

M1=f1p1dm

(4)

式中:f1为与轴承类型和所受负荷有关的系数;p1为确定轴承摩擦力矩的计算负荷,N。

需要说明的是公式(4)中的p1即为1.2.1节中的Fr、Fa。由于盾构机主轴承为三排圆柱滚子轴承,既存在承受径向力的径向滚子,又存在承受轴向力的推力滚子,所以上述的M0、M1都需要分成径向和轴向,即:

M0=M0径向+M0轴向

(5)

M1=M1径向+M1轴向

(6)

最后轴承生热功率可按下式计算:

Q=1.05×10-4nM

(7)

式中:Q为发热总功率,W。

2 油口位置分析

2.1 油口位置分布

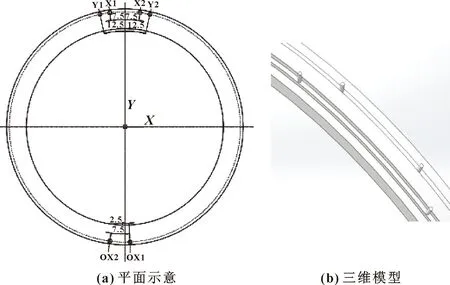

对于6 m级盾构机主轴承的油口位置分布,文中将对2种方案进行对比。方案1为传统盾构机主轴承润滑方案,是4个进油口位于轴承顶部且沿剖面对称分布,如图5所示。方案2为18个进油口位于轴承上半圈且非对称分布,如图6所示。油口位置剖面如图7所示,其中进油口X、出油口OX为主推一侧,Y、OY为副推一侧。

图5 方案1油口位置分布

图6 方案2油口位置分布

图7 油口位置剖面示意

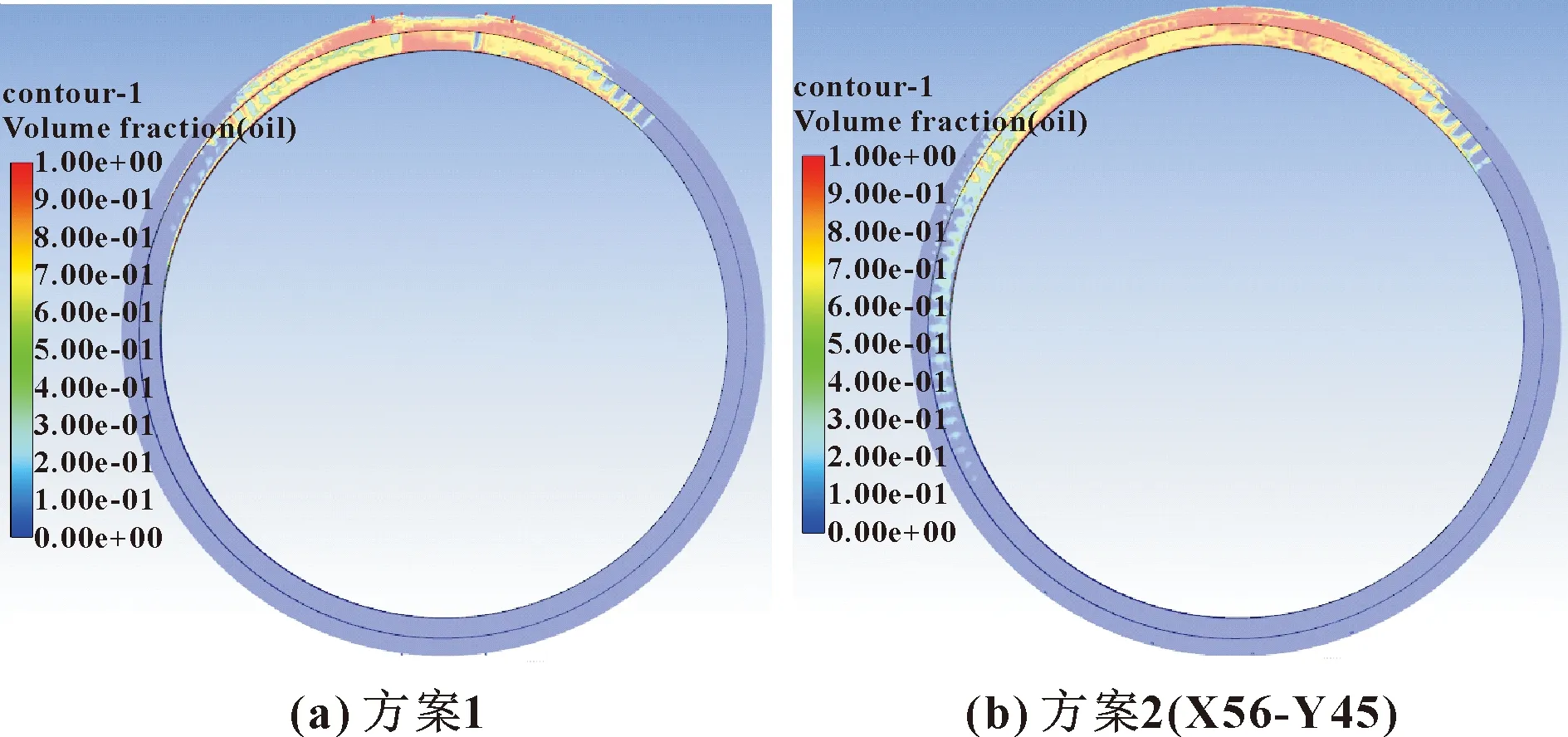

对2种方案的润滑油油相分布进行对比。为保证对比条件的一致性,对方案2只开启顶部4个油孔,与方案1油口数量相同,且两方案除油口位置分布不同,其余边界条件和求解器设置完全一样。两方案润滑油油相分布结果如图8所示,其中轴承旋转方向为逆时针方向。

图8 润滑油油相分布

从图8可以看出,方案2的润滑油油相分布要明显优于方案1,且过渡更加均匀。值得注意的是,由于轴承为逆时针方向旋转,右半部分的油相分布两方案并无太大差别,而左半部分就有较为明显的差别。其中,方案2的左半部分也就是逆时针方向润滑油延展得更加长,覆盖范围也更多;而方案1的润滑油分布范围小,且油相变化陡峭,大多堆积在进油口附近。这就是方案2进油口非对称分布的优势,由于盾构机主轴承转速极慢,润滑油受重力和旋转产生的周向力影响很大,而进油口的非对称分布能有效地配合轴承旋转达到润滑油的均匀分布,故对于6 m级盾构机主轴承来说,方案2的油口位置分布较为合理。

2.2 油口位置选择

确定了油口位置分布,接下来选择进油口位置,由于方案2有18个进油口,逐个进行比对费时费力且没有意义。文中选用了方案2的上圆周均布油口位置分布,这是因为盾构机在运行过程中各个进油孔根据实际工况实时对润滑油的注入进行调整。所以结合盾构机实际运行情况和仿真从中间向两边分析各组油孔的重要性,将其分为主油孔和副油孔。各组油孔润滑情况如图9所示。可以看出,随着从中间往两边的油口角度越大,润滑油油相分布也随着偏移。从X4-Y6这组油孔开始,对于轴承腔顶部的润滑已经不足,出现乏油甚至干摩擦,X7-Y3更为明显。而当打开三组油孔X456-Y456时,与图8(b)相比润滑情况并没有更好,反而更差,多股流体的相互作用导致了润滑油堆积,如图10所示。

图9 各组油孔润滑情况

图10 X456-Y456三组油孔开启时润滑情况

所以根据实际情况和仿真结果,文中定义X5-Y5、X6-Y4这两组总计4个油孔为主油孔,其余为副油孔,主油孔保持常开,副油孔仅在特定条件下开启,具体情况文中不做赘述,且后续仿真分析皆是在主油孔打开的情况下进行。

3 润滑油黏度的影响

3.1 黏度对润滑油油相分布的影响

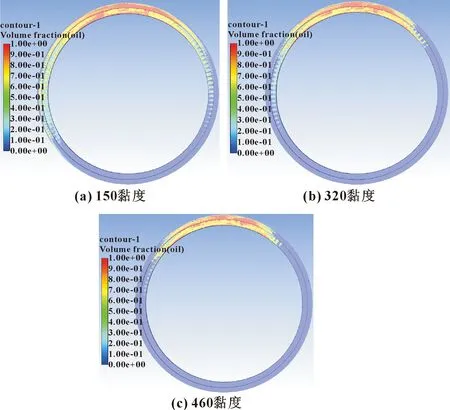

盾构机主轴承使用的润滑油为极压润滑油,市面上常见的润滑油牌号有EP150、220、320、460润滑油。将润滑油黏度从150至460分为16个黏度梯度,在只改变润滑油黏度,其他条件不变的情况下研究黏度对盾构机主轴承腔内润滑油油相分布的影响。由于油相分布的变化具有规律性,为减少篇幅,文中只展示最小黏度润滑油EP150、中等黏度润滑油EP320、最大黏度润滑油EP460的仿真结果,如图11所示。

图11 黏度对润滑油油相分布的影响

将轴承流体域分为2个方向,一为流体域圆周方向简称周向,二为从内圈往外圈方向即为径向。从图11可以看出,随着润滑油黏度的增大,周向方向润滑油分布逐渐减少,径向方向润滑油分布逐渐增多。这是由于黏度小时,润滑油流动性更好,随着轴承的缓慢旋转,润滑油也逐渐分布整个圆周;当黏度增大时,润滑油流动性变差,反而附着性增强,黏性阻力增大,不容易随旋转而沿圆周分布,而是随着滚子的自转沿径向方向延展,能够更好地到达一些死角位置,使得润滑更全面。高黏度和低黏度润滑油各有优势,应酌情选择。

3.2 黏度对轴承腔内温度的影响

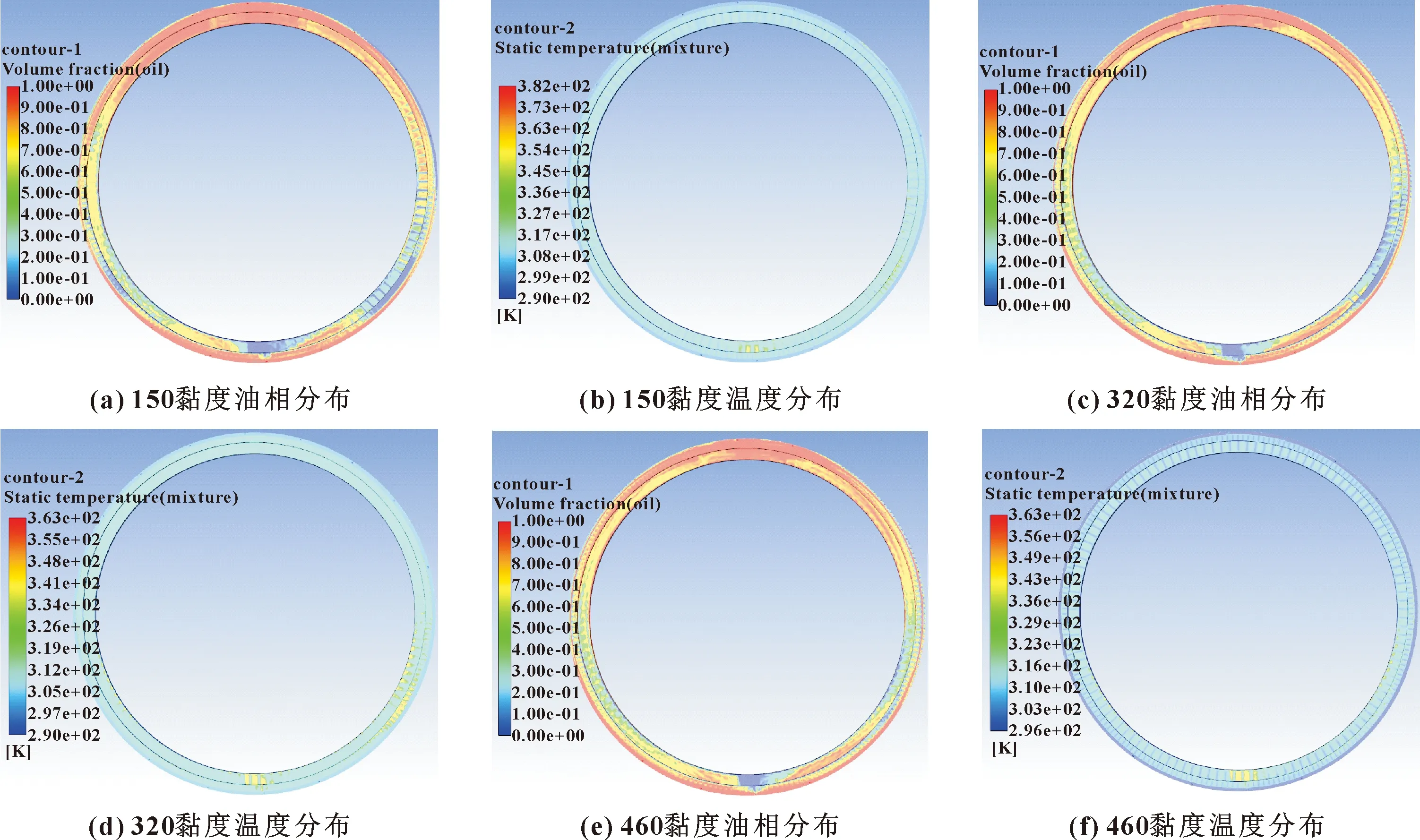

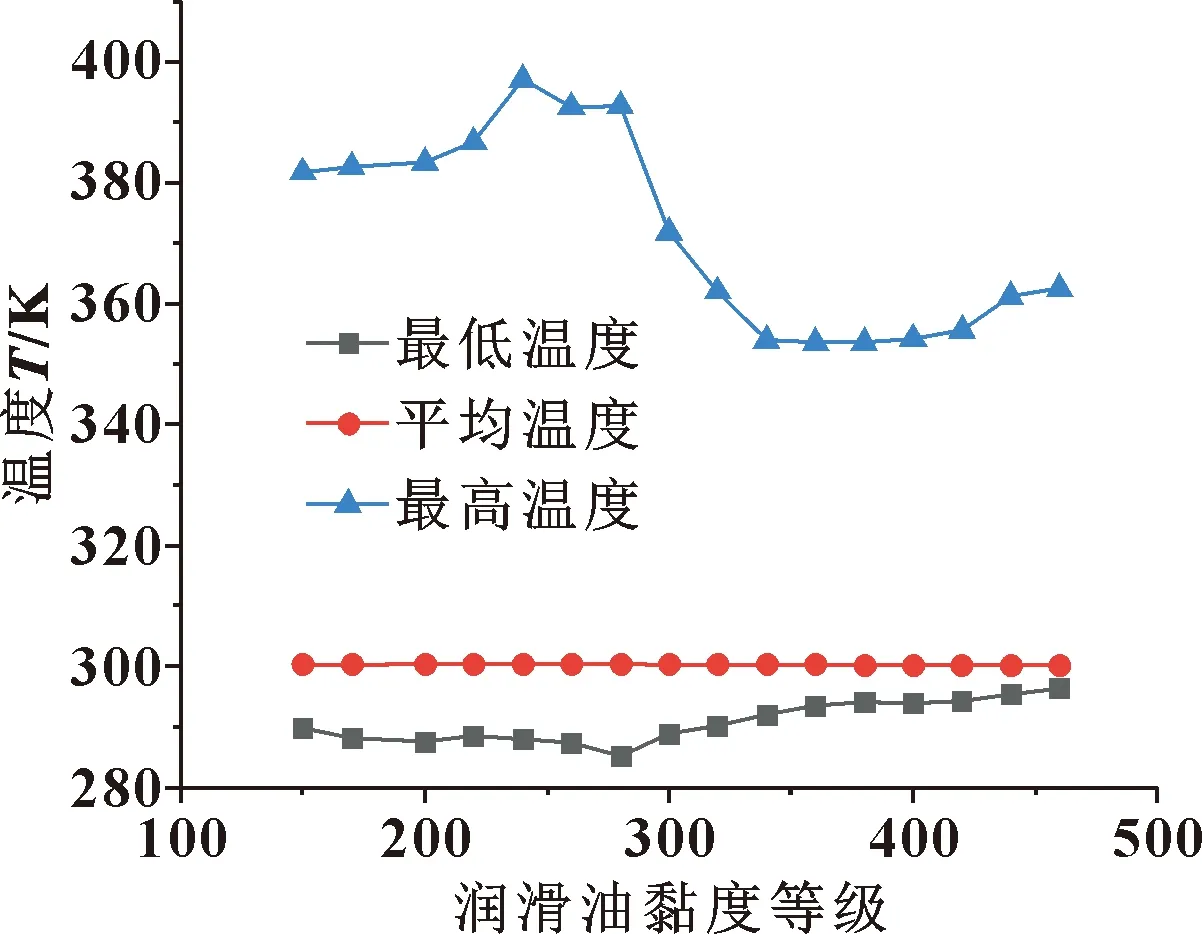

前文的仿真计算均为固定5 000次计算步数,下文在仿真黏度对轴承腔内温度的影响时,将分析计算到稳态为止的结果,计算步数在10 000~12 000之间,这样能够更好地体现稳定状态下整个轴承腔流体域的润滑情况。结果如图12、13所示。

图12 不同黏度下油相和温度分布

需要说明的是,由于生热计算中的Fa是假设所有滚子都受到最大负载,实际上并不是每个滚子都有如此大的负载,所以仿真结果的温度比实际温度偏高。从图13中可以看出,黏度对平均温度几乎没有影响;对最低温度影响也不大,但从黏度等级300开始,最低温度还是逐渐升高,这是因为随着黏度的增大,黏性生热加剧,对整体流体域都有影响,导致最低温度逐渐升高;而黏度对最高温度的影响就比较明显了。从图13中可以看出,在黏度等级为300左右时温度出现骤降,且在黏度等级320~400之间达到一个较低水平。对于盾构机主轴承来说,应该尽量降低其最高温度保证轴承的可靠性,所以对于盾构机主轴承腔内润滑来说,存在最佳黏度使得腔内温度达到最低值。

图13 温度随黏度变化趋势

4 润滑油油相分布与温度的关系

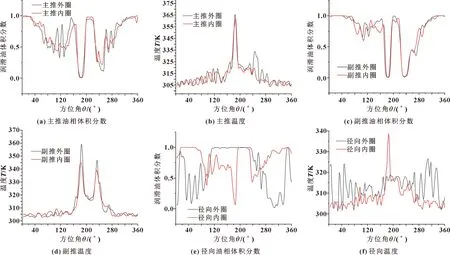

为研究润滑油油相分布与温度的关系,提取某一黏度等级下的润滑油油相分布和流体域温度的仿真结果并进行分析。文中选取黏度等级为中间值EP320润滑油进行分析,通过Fluent后处理软件CFD-Post对结果进行后处理,分别在其主推、副推、径向滚子与内外圈滚道接触位置取点,并分别提取油相体积分数和温度参数进行对比分析,结果如图14所示。

图14 油相分布与温度的关系

图14中方位角表示从轴承腔内顶部开始,逆时针旋转的角度。将图14中结果和图12(c)结合可以看出,在方位角180°和240°位置都出现明显缺油的情况,其中主推和副推较为明显。首先180°位置正好处于2个出口中间位置,出口压力设置为标准大气压,由于腔内压力原因,润滑油从出口快速流出,导致两出口中间位置出现缺油;240°位置为一个很尴尬的位置,下方的润滑油由于轴承转速太慢的问题,难以克服重力的影响随着滚子的旋转而上升,而上方的润滑油也因为重力的原因大多贴着径向滚道流入下方,导致主推和副推滚道出现严重缺油现象,而径向上缺油却相对较小。从温度上来看最高温度也是出现在180°和240°位置,也就是缺油位置,其他位置温度都较为正常。可见,对应位置润滑油油相体积分数与温度成反比,油相体积分数越小温度越高,油相体积分数越大则温度越低。

5 结论

(1)采用非对称进油口分布时,大型盾构机主轴承的润滑油分布更加均匀,因此非对称油口位置分布更适用于盾构机主轴承这种低速重载轴承。

(2)在新的非对称油口位置分布下应该严格区分主油口和副油口,主油口应保持常开的状态,而副油口应在特定情况下才打开,否则当打开相邻的多组油口时,会使油液堆积,降低润滑效果。

(3)不同润滑油黏度对腔内流体域有不同的影响,低黏度润滑油会使润滑油在周向分布上更加广泛,但在径向也就是流体域截面上会导致润滑不充分,高黏度则相反。但考虑到黏度对温度的影响,黏度应不低于黏度等级300,且黏度等级在320~400之间最为合适。

(4)盾构机主轴承腔内润滑油油相分布与温度紧密相关,对应位置油相体积分数越小,温度越高,油相体积分数越大,温度越低。所以为保证轴承的可靠性,降低轴承温度,应尽可能使润滑油在腔内实现全部覆盖,且均匀分布。