高水基液压阀陶瓷摩擦副摩擦学性能研究*

2023-07-29寇保福李瑞清李振顺郝锐杰

寇保福 李瑞清 李振顺 郝锐杰

(太原科技大学机械工程学院 山西太原 030024)

近些年,高水基液压系统广泛应用于煤矿开采液压支架或单体液压支柱等采区工作面辅助设备,作为其主要动力源[1]。而随着浅表资源的日益匮乏,深部资源的开采逐渐成为主导,这也使得液压支架等设备需要具备高强度、大采高和大工作阻力等更高性能要求,而与之配套的高水基液压元件也必须能够在高压、大流量的动力系统中长寿命地工作[2]。然而目前使用的高水基乳化液介质阀使用寿命普遍较低,个别阀的使用寿命甚至仅有4个月左右,其关键问题是在阀芯内部难以形成有效的润滑膜。另外,高的工作性能要求也会进一步加剧液压阀的磨蚀现象,降低其使用寿命[3]。鉴于磨损腐蚀是其主要失效形式,所以摩擦副材料选择成为阀延寿的关键点。

氧化锆陶瓷(ZrO2)材料由于突出的耐磨性和抗腐蚀性等机械性能,在众多工业领域得到日益广泛的应用[4-6]。孙兴伟等[7]研究了ZrO2与Cr12配副在不同工况条件下的摩擦磨损机制,发现在水润滑状态下,摩擦副表面受到水冷的效应而形成表面膜,能有效地起到润滑减磨的作用。周杰等人[8]对比研究了不同陶瓷材料(ZrO2、Al2O3、Si3N4和SiC)和17-4PH钢配副在海水径向柱塞泵内的摩擦磨损性能,发现在不同载荷条件下,ZrO2的摩擦因数和磨损率均为最低,更适合作为泵内微型面接触摩擦副的材料。BASU等[9]也发现Y-TZP(氧化钇稳定的四方氧化锆多晶体陶瓷)的磨损率随着环境湿度的增加而不断递减。SUH等[10]通过研究对比不同结构陶瓷(ZrO2、Al2O3和SiC)与ZrO2陶瓷配副在干摩擦条件下的摩擦学性能,发现3种陶瓷配副的摩擦因数与载荷无关,且SiC和ZrO2配对时形成有效的摩擦膜,表现出最佳的摩擦磨损特性。综上可知,ZrO2陶瓷材料在干摩擦或水润滑环境下均表现出良好的摩擦学性能,并且也有研究发现在高水基液中ZrO2/304钢配副相比304钢自配副表现出更优的摩擦磨损特性[11]。因此,陶瓷材料的应用可以有效地提高液压阀的机械效率和使用寿命。

目前,对于ZrO2与不同结构陶瓷在高水基乳化液润滑状态下的摩擦磨损特性的研究鲜见报道。为此,本文作者通过球块摩擦磨损试验机,在高水基乳化液润滑状态下,得到ZrO2与不同陶瓷配副后的摩擦因数、磨损体积和表面形貌,研究载荷和速度对其摩擦行为的影响,并分析其摩擦磨损机制。这有利于扩大陶瓷液压阀在高水基乳化液润滑下的应用范围,并为陶瓷材料在高水基液压元件中的应用提供数据支撑。

1 试验材料与方法

试验采用MFT-5000摩擦磨损试验机(Rtec,USA),采用球块往复运动模块,如图1所示。试验介质为自配的5%体积分数高水基乳化液,原油选用矿井常用型号HFAE10-5(W)。根据已有研究选择4种常用的陶瓷材料(ZrO2、Al2O3、Si3N4和SiC),详细参数见表1。上试样为陶瓷球,直径是6.35 mm,表面粗糙度Ra≤0.05 μm,固定在压杆下;下试样为ZrO2陶瓷块,尺寸为15 mm×10 mm×6 mm,陶瓷块经表面研磨抛光处理,确保摩擦接触面的粗糙度Ra≤0.25 μm,装夹在液池内。实验前将研磨后的试样置于无水乙醇中超声清洗15 min,吹干后备用。

表1 陶瓷主要参数

图1 MFT-5000摩擦磨损试验机

试验参考高水基液压阀的实际工况条件[12],选取加载载荷30、100 N,往复滑动速度0.02、0.1 m/s,设置试验往复滑动行程6 mm,试验时间60 min。其中每组试验重复测试3次,试验结果取其均值。

试验结束后,将磨损后的试样再次置于无水乙醇中超声清洗15 min后吹干。使用试验机配套的三维形貌仪和Gwyddion软件(显微图像处理)观测ZrO2陶瓷块和磨球在磨损后的表面形貌。

2 试验结果与分析

2.1 摩擦因数

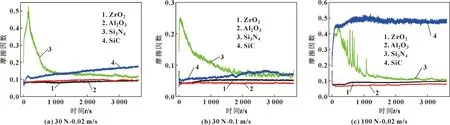

图2所示为不同工况条件下4种陶瓷摩擦副的摩擦因数随时间变化曲线。可以看到,陶瓷摩擦因数曲线在摩擦开始阶段剧烈变化,在约3 min内迅速增长或骤降,但随后很快趋于平稳,这说明陶瓷摩擦副在初始接触后有一段明显的预磨损期。在该期间,两陶瓷摩擦接触面的粗糙峰点最先接触磨损,导致摩擦因数曲线剧烈波动[13-14]。但由于高水基乳化液润滑介质的作用,其摩擦因数曲线都会随着时间的增长而趋于平稳。

图2 不同工况条件下陶瓷摩擦因数随时间变化曲线

如图2(a)所示,在30 N载荷和0.02 m/s速度下,ZrO2和Al2O3陶瓷摩擦因数经预磨损期的剧烈变化后很快趋于平稳,两陶瓷摩擦因数曲线在稳定阶段近似一条水平直线,平均摩擦因数分别为0.086 4、0.094。SiC陶瓷的摩擦因数在预磨损期波动较大,在稳定阶段表现出随着摩擦时间的增长而线性上升的变化趋势,其平均摩擦因数为0.162。Si3N4陶瓷在摩擦初始接触时由0.2迅速增加,经过4 min后达到最大约为0.53,且在13 min内又迅速下降;之后其摩擦因数曲线趋于稳定,平均摩擦因数为0.143 3。

如图2(b)所示,当载荷不变而速度由0.02 m/s增长到0.1 m/s时,4种陶瓷摩擦因数曲线的整体变化趋势稳定不变,但其平均摩擦因数都下降了一定幅度,这是由于陶瓷的摩擦磨损过程一直处于以高水基乳化液为润滑介质中,摩擦表面微凸体接触时接触压力随着滑动速度的增大而逐渐降低,使得乳化液介质中流体动力润滑膜成膜能力增强,摩擦因数降低。通过对比图2(a)、(b)可以看到,ZrO2和Al2O3陶瓷摩擦因数曲线在经过更短暂的预磨损期后又很快趋于平稳;Si3N4陶瓷的摩擦因数曲线在2种速度下都表现出骤增的变化,且在前半段的摩擦过程中出现摩擦异响。这是由于Si3N4陶瓷在高水基液中发生摩擦化学反应加剧了接触表面的破坏,使得摩擦因数骤增,而同时Si3N4陶瓷的摩擦化学反应能生成具有较低临界剪切应力的SiO2和Si(OH)x膜,起到减摩润滑的作用,使得摩擦因数随着时间的增长而逐渐降低[15]。而速度的增大会导致摩擦膜被磨损破坏,造成润滑性能的降低,使得其摩擦因数曲线下降幅度变缓。SiC陶瓷摩擦因数曲线在稳定阶段中仍然出现了线性上升,但其曲线上升幅度随着滑动速度的增大而降低。这是由于SiC陶瓷材料硬度大,磨损过程中脱落的磨屑颗粒不易被碾碎,留在摩擦副表面加剧接触表面的磨损破坏,导致摩擦表面粗糙度的增大并突破一定的临界值,造成润滑不良,使得摩擦因数升高。而当滑动速度增大时,磨屑在更频繁的往复剪切力和挤压力作用下被碾碎,且随润滑介质排出摩擦副,降低了摩擦接触面的粗糙度,导致其摩擦因数上升幅度的降低。

如图2(c)所示,当速度不变而载荷增大到100 N时,ZrO2、Al2O3和Si3N4陶瓷的摩擦因数曲线变化趋势仍然稳定不变,但Si3N4陶瓷摩擦因数曲线在稳定下降阶段出现剧烈波动,这可能是由于载荷的增大导致磨屑过多,而较低的滑动速度使得多余的磨屑来不及排除摩擦表面,造成摩擦因数波动。而SiC陶瓷则呈现相异的变化规律,其摩擦因数在预磨损期间剧烈增长,在10 min内增长到最大为0.488,随后趋于稳定不变,平均摩擦因数为0.465。

2.2 磨损体积

图3所示是不同工况条件下4种陶瓷与ZrO2陶瓷磨损后的磨损体积。可知:在高水基乳化液润滑下,陶瓷摩擦副的磨损体积随着速度或载荷的增大而不断递增。其中在相同工况条件下,Al2O3与ZrO2陶瓷配副的磨损体积最小,且其磨损体积增长幅度也最小。这说明Al2O3陶瓷在高水基乳化液中的成膜能力和润滑效果最好,且受到外部条件的影响也最小。

图3 不同工况条件下4种不同陶瓷与ZrO2 陶瓷磨损后的磨损体积

在相同载荷下当速度增大时,Si3N4与ZrO2陶瓷配副的磨损体积保持最大,且随速度由0.02 m/s增大至0.1 m/s磨损体积增长了近3倍。这是由于摩擦过程中Si3N4陶瓷的摩擦化学反应较为活跃,但生成的摩擦膜在往复剪切力和挤压应力的作用下会被摩擦去除,而新接触表面又很快被氧化,使得Si3N4陶瓷的摩擦过程一直处于摩擦膜的形成、破坏和再生的动态循环过程,导致Si3N4陶瓷的磨损体积偏高。而当载荷增大时,SiC与ZrO2陶瓷配副的磨损体积出现显著性突增,随载荷由30 N增大至100 N磨损体积增长了约16倍,且相比相同条件下Si3N4陶瓷的磨损体积则增长了约2.6倍。其主要原因是SiC陶瓷的硬度最大,而断裂韧性最低,随载荷的增大导致SiC陶瓷摩擦副生成大量磨屑颗粒,导致严重的三体磨粒磨损。同时又因为SiC陶瓷摩擦副滑动速度较低,会使得大量磨屑积留在摩擦接触面,导致其摩擦磨损进一步加剧。

2.3 磨损机制

为探讨陶瓷材料的摩擦磨损机制,对其磨损后接触表面形貌进行分析。图4示出了30 N和0.02 m/s条件下不同陶瓷和氧化锆试件对摩后磨损表面的三维形貌。从图4(a)可看到,ZrO2陶瓷的两磨损表面较光滑,存在塑性变形现象,磨斑直径约为451 μm,其主要磨损机制为塑性变形。图4(b)中Al2O3陶瓷磨斑尺寸最小,约为286 μm,接触表面存有细小划痕,且局部存在轻微黏着磨损,磨损机制以磨粒磨损为主。图4(c)中Si3N4和ZrO2陶瓷配副时磨损最严重,磨斑直径最大约为898 μm,磨球接触表面存有塑性变形后留下材料堆积,但其磨痕底部最光滑,这是由硅基摩擦膜和流体动力润滑的共同作用导致;其磨损机制主要是摩擦化学磨损和塑性变形。图4(d)中SiC陶瓷磨斑直径相比ZrO2陶瓷增长了24%左右,且接触面存有大量凹坑,这些凹坑是由于微凸体在反复摩擦接触时发生断裂和晶粒拔出导致的,坑点深度为0.2~0.4 μm,其耦合件接触表面最粗糙,且存有大量的犁痕,最深处约为0.343 μm,磨损机制以三体磨粒磨损为主。

图4 陶瓷磨损后接触表面三维形貌(30 N-0.02 m/s)

图5所示为30 N和0.1 m/s条件下不同陶瓷材料与ZrO2陶瓷磨损后接触表面三维形貌。当其他条件不变而速度增大时,图5(a)中ZrO2陶瓷磨斑直径为551 μm,相比之前增大了约22%,且磨损接触面出现塑性变形导致的材料堆积,部分区域存有细小的划痕和少量的黏着点,主要磨损机制是塑性变形和微黏着磨损。图5(b)中Al2O3陶瓷的磨斑直径仍为最小,对应件ZrO2陶瓷磨痕的内部出现微材料剥落现象,最深仅为0.072 μm,磨损机制依旧以磨粒磨损为主。图5(c)中Si3N4陶瓷磨斑直径最大,约为1 227 μm,且接触表面最为光滑,主要磨损机制是摩擦化学磨损和塑性变形。图5(d)中SiC陶瓷磨损接触面局部较为光滑,且仍存有凹坑现象,但坑点最深约为0.2 μm,这是由于滑动速度的增大使得摩擦副表面容易形成动力润滑,不仅使接触面更光滑,也避免了晶粒拔出导致的凹坑现象进一步恶化。同时,对应件ZrO2陶瓷块的磨痕底部存有少量的犁痕,主要磨损机制是三体磨粒磨损和疲劳磨损。

图5 陶瓷磨损后接触表面三维形貌(30 N-0.1 m/s)

图6所示为100 N和0.02 m/s条件下不同陶瓷材料与ZrO2陶瓷磨损后接触表面形貌。如图所示,当速度不变而载荷增大时,图6(a)中ZrO2陶瓷磨斑接触表面出现较严重的黏着磨损,塑性流动特征明显,这是由于较高的接触压力作用下,流体润滑膜不易形成,摩擦功耗增加,而ZrO2陶瓷导热性较差,导致表面出现“闪温”现象,使得黏着磨损加剧。图6(b)中Al2O3陶瓷磨斑直径最小,表面较粗糙,存在清晰的犁痕,且对应件ZrO2陶瓷磨痕的底部存在明显的剥落坑,坑点最深为3.75 μm,其形成与陶瓷的微观结构和循环应力的作用有关,此时其磨损机制以磨粒磨损和疲劳磨损为主。图6(c)中Si3N4陶瓷磨斑直径约为1 112 μm,其主要磨损机制依旧是摩擦化学磨损和塑性变形。图6(d)中SiC陶瓷磨斑直径最大,约为1 514 μm,且磨块的磨痕底部存有大量的磨屑堆积,这是因为两陶瓷硬度和断裂韧性相差较大,使得过大的接触压力导致磨屑的大量生成,磨损机制以严重的三体磨粒磨损和疲劳磨损为主。

图6 陶瓷磨损后接触表面三维形貌(100 N-0.02 m/s)

上述研究表明,Al2O3与ZrO2陶瓷配副时,具有更优异的摩擦磨损性能,更适合作为高水基乳化液液压阀摩擦副材料。在实际工程应用中也证明,将硬度较大的Al2O3陶瓷用作阀芯材料,ZrO2用作阀体材料,能有效地降低阀芯元件的损耗,提高其使用寿命。

3 结论

(1)相同工况条件下,4种不同陶瓷与ZrO2配副在高水基乳化液润滑下的摩擦因数都随着滑动速度的增大而降低,其中SiC陶瓷的摩擦因数最大,然后依次为Si3N4、ZrO2、Al2O3陶瓷;ZrO2、Al2O3和Si3N4陶瓷的摩擦因数受载荷的影响较小,SiC陶瓷的摩擦因数则随着载荷的增大而骤增。

(2)相同工况条件下,各陶瓷磨损体积都随着载荷和速度的增大而增大,其中Al2O3/ZrO2陶瓷摩擦副的磨损体积随载荷和速度变化增幅最小,且其磨损机制以磨粒磨损和微疲劳磨损为主,载荷增大时疲劳磨损加剧。而ZrO2自配副的磨损体积适中,主要磨损机制为塑形变形和黏着磨损;Si3N4/ZrO2陶瓷摩擦副在低载条件磨损体积最大,磨损机制以化学磨损和塑性变形为主;SiC/ZrO2陶瓷摩擦副在重载条件下磨损体积最大,磨损机制主要为三体磨粒磨损和疲劳磨损。

(3)Al2O3与ZrO2陶瓷配副时,具有更优异的摩擦磨损性能,更适合作为高水基乳化液液压阀摩擦副材料。