轴承结构参数对曲轴主轴承润滑性能的影响

2023-07-29王广东毕凤荣

邵 康 王广东 毕凤荣

(1.天津大学内燃机燃烧学国家重点实验室 天津 300072;2.陆军军事交通学院军事交通运输研究所 天津 300161)

内燃机曲轴主轴承是连接曲轴和机体的最关键零部件,在工作过程中既可以支撑曲轴,又可以将轴颈载荷传递给缸体,主轴承的工作过程满足动载荷径向滑动轴承的工作原理。由于内燃机的工作过程是一个周期性载荷作用的过程,因此主轴承的工作过程也是周期性的,且由于工作过程中的载荷较大,因此主轴承的工作环境较为恶劣。主轴承作为连接曲轴与缸体的零部件,它的载荷变化情况必然会影响内燃机整机的工作性能。

曲轴主轴承由于工作过程中转速高、载荷大、温升明显,是典型的高速、高温、高压工作工况,因此,分析主轴承工作过程需要考虑热弹性流体动力润滑的影响。宽径比和轴承间隙是最基本的轴承结构参数,是直接影响轴承工作状态的参数,国内外学者针对结构参数对轴承润滑性能的影响做了相关研究。

虞祥松等[1]分析相对间隙和轴承宽度对主轴承润滑性能的影响,发现相对间隙增大,主轴承油膜厚度先增大后减小,且间隙过小时,摩擦功增大,润滑油温度增大;同时发现轴承宽度过小时,油膜厚度偏小,承载力过低,宽度过大时,润滑面积增大,摩擦产生热量增加。赵新泽等[2]采用有限差分法分析宽径比和相对间隙对滑动轴承动力学特性的影响,发现适当增加轴承的宽度,有利于滑动轴承润滑油膜的形成,提高承载力,同时摩擦力矩和承载能力随相对间隙减小而增加。ZHANG等[3]通过分析径向可调间隙轴承发现,减小径向间隙可以有效地减小轴承的振动,增加径向间隙可以抑制油膜失稳。VISNADI和DE CASTRO[4]分析发现轴承间隙的变化会受到轴承间隙和温度的影响,且影响轴承稳定性的主要因素是轴承间隙,因此设计轴承参数时,应重点考虑轴承间隙的影响。符江锋等[5]基于滑动轴承润滑特性分布规律对轴承进行设计,考虑间隙比和宽径比等对轴承润滑性能的影响,分析发现油膜承载力随着间隙比的增加而单调下降,宽径比增加,轴承承载能力也会增加。OZASA等[6]在对轴承流体动力润滑的摩擦量纲分析中考虑了轴承的设计参数,分别考虑轴承直径、宽度和轴承间隙的影响,分析内燃机在动载荷下的功率损失,分析发现,当轴承的直径和宽度增加,轴承间隙变小时,轴承的摩擦功率损失会增大。杜祥宁等[7]建立曲轴系多体动力学与主轴承润滑耦合仿真分析模型,分析发现轴承总反力和最大总压力会随着轴承间隙的增加而增大,且间隙越大影响越明显。陈超等人[8]采用有限差分法求解二维修正的雷诺方程,分析过程考虑偏心率和宽径比对轴承润滑性能的影响,分析发现,轴承承载能力随着偏心率和宽径比的增加而增大。雷基林等[9]在考虑弹性变形和轴承表面粗糙度的基础上,研究影响主轴承润滑特性的因素包括轴承间隙和轴承宽度,发现当轴承间隙增加、轴承宽度减小时,轴承的平均载荷会增加,最小油膜厚度、平均摩擦功耗都会出现降低的情况。张锁怀等[10]分析了轴承间隙比和宽径比对转子-轴承系统的影响,发现间隙比和宽径比变化时,系统的失稳转速产生变化,表现出不同的阻尼特性。李典来等[11]分析轴承间隙比和宽径比对轴承-转子系统的动力学参数和轴承外传力的影响,发现间隙比越小或宽径比越大,轴承刚度和阻尼越大;提高间隙比、降低宽径比有利于减小可倾瓦轴承外传力。陆金铭等[12]通过数值方法求解径向滑动轴承的控制方程Reynolds方程,分析中考虑轴承的宽径比和轴承间隙,发现当宽径比小于1时,宽径比对油膜影响较大,宽径比大于1时,宽径比对油膜刚度影响较小;当轴承间隙增大,油膜刚度减小。

综合上述文献可以发现,结构参数是影响径向滑动轴承润滑性能的重要因素,曲轴主轴承作为典型的径向滑动轴承,分析主轴承结构参数有助于更好地了解主轴承润滑状态。王全召等[13]通过试验验证滑动轴承运行参数对轴承润滑性能的影响,发现轴承参数对轴承模态参数有很大影响。张斌和朱汉华[14]基于Reynolds边界条件分析多种参数影响下的船舶艉轴承润滑性能,分析发现轴承运动状态对轴承润滑性能有很大影响。

本文作者建立内燃机曲轴主轴承热弹性流体动力润滑仿真分析模型,考虑影响主轴承润滑性能的影响因素包括轴颈直径、轴承宽径比和轴承间隙,从而得到对应工作条件下主轴承的润滑性能,通过主轴承油膜的最大压力、最小厚度、最高温度和最大摩擦功率损失来判定主轴承的润滑性能,为内燃机主轴承的设计提供参考。

1 理论模型

1.1 Reynolds方程

曲轴主轴颈和轴承之间通过很薄的一层润滑油膜连接,在工作过程中,随着曲轴转角的变化,润滑油膜的载荷呈现周期性变化。由于主轴承受到的外部载荷较大,会造成主轴承和主轴颈发生一定的弹性变形,因此针对润滑油膜建立弹性流体动力润滑方程进行求解,主导方程为雷诺方程,表达式[15]如下所示

式中:p为主轴承的油膜压力;h为主轴承的油膜厚度;ρ为润滑油密度;η为润滑油黏度;u1和u2分别为主轴承的轴颈和轴承的相对表面速度;x和z代表轴承油膜展开后的轴承表面平面坐标;t代表轴承工作时间历程。

当考虑轴承为刚性体时,主轴承的油膜厚度h0可以表示为

h0=c[1+εcos(θ-θk)]

(2)

式中:c代表主轴承的间隙;θ代表主轴承相对展开角;θk代表轴颈的轴心相对偏位角;ε代表轴心的偏心率。

1.2 轴承弹性变形

考虑到曲轴主轴承在工作过程中受到较大的交变载荷作用,因此,作为支撑轴颈的主轴承润滑油膜的压力也会很大,在较大压力作用下,轴颈和轴承结构都会发生弹性变形。因此,主轴承润滑油膜的厚度会受到轴颈和轴承的弹性变形量的影响,油膜厚度会在刚性轴承间隙的基础上发生变化,最终影响轴承油膜压力分布。通过有限元分析法可以得到轴颈和轴承在油膜压力作用下的弹性变形,分析模型计入该弹性变形量。

结合弹性变形,轴承油膜厚度h表达式为

式中:h0为刚性轴承的轴承间隙;R为刚性轴承半径;v(x)是综合考虑轴承油膜压力作用后的弹性变形量。

1.3 载荷平衡关系

考虑主轴承润滑油膜形成的载荷主要用于平衡主轴承受到的外部载荷,且轴承外部载荷是周期性交变载荷,因此,在一个工作周期内,随着曲轴转角的变化,主轴承润滑油膜载荷也会相应改变。主轴承正常工作过程中,润滑油膜的载荷和轴承外部受到的载荷满足动态平衡,考虑平衡方程[16]如下所示

式中:变量x和y分别表示轴颈在水平方向和垂直方向的坐标轴;px和py分别表示轴承润滑油膜在坐标轴x和y方向上产生的支撑载荷;Fx和Fy分别表示轴颈受到的外部载荷在x轴和y轴的投影;v表示轴颈和轴承之间的相对线速度;mj表示轴颈质量。

1.4 能量变化方程

针对主轴承润滑油膜的工作过程,分析中考虑满足流体动压润滑的能量守恒方程,忽略流体流动时的动能和势能,同时考虑流体的连续性,忽略径向和周向的热传导,得到主轴承润滑油膜能量守恒方程为

式中:T为轴承温度;K为热传导系数。

1.5 黏温特性方程

润滑油膜厚度变小会提高轴承的承载能力,但是较小的油膜厚度会使得润滑油膜切应变率增大,从而引起润滑油温度增加。随着润滑油温度的增加,润滑油黏度下降,这又会降低润滑油膜的承载能力,进而改变润滑油膜的润滑状态。同时,润滑油温度升高会造成轴承表面热变形,进而改变轴承间隙形状,也会影响润滑性能。因此,对曲轴主轴承润滑性能分析时需要考虑润滑油温度对轴承润滑性能的影响。由于润滑油的黏度会随着轴承温度的变化而发生改变,因此计算中建立雷诺黏温方程用以考虑润滑油黏度随温度的变化,黏温特性方程如下所示

式中:T0代表轴承的初始温度;T为轴承正常工作时的温度;η0表示润滑油在压力为0、温度为T0时的初始黏度系数。

1.6 摩擦功率损失

分析中考虑主轴承的总摩擦功率损失因数fall是由两部分组成,一部分是由粗糙表面的粗糙度引起的摩擦因数fμ,另一部分是由流体黏度引起的摩擦因数fη,三者关系如下

fall=fμ+fη

(8)

fμ=kη∬pηdxdy

(9)

式中:fall为总摩擦因数;fμ为粗糙度引起的摩擦因数;fη为润滑油黏度引起的摩擦因数。

对于主轴承摩擦功率损失Ploss,它等于摩擦因数fall和圆周方向速度的乘积,即

Ploss=|fall·U|

(10)

式中:U代表主轴承的相对转速。

2 主轴承工作工况

文中基于内燃机曲轴主轴承建立的考虑热效应的主轴承弹性流体动力润滑模型,并考虑轴承结构参数对主轴承润滑性能的影响,分析了由轴承结构参数变化引起的主轴承最大油膜压力、最小油膜厚度、最高轴承温度和最大摩擦功率损失的变化。主轴承计算的主要参数如表1所示。

表1 曲轴主轴承参数

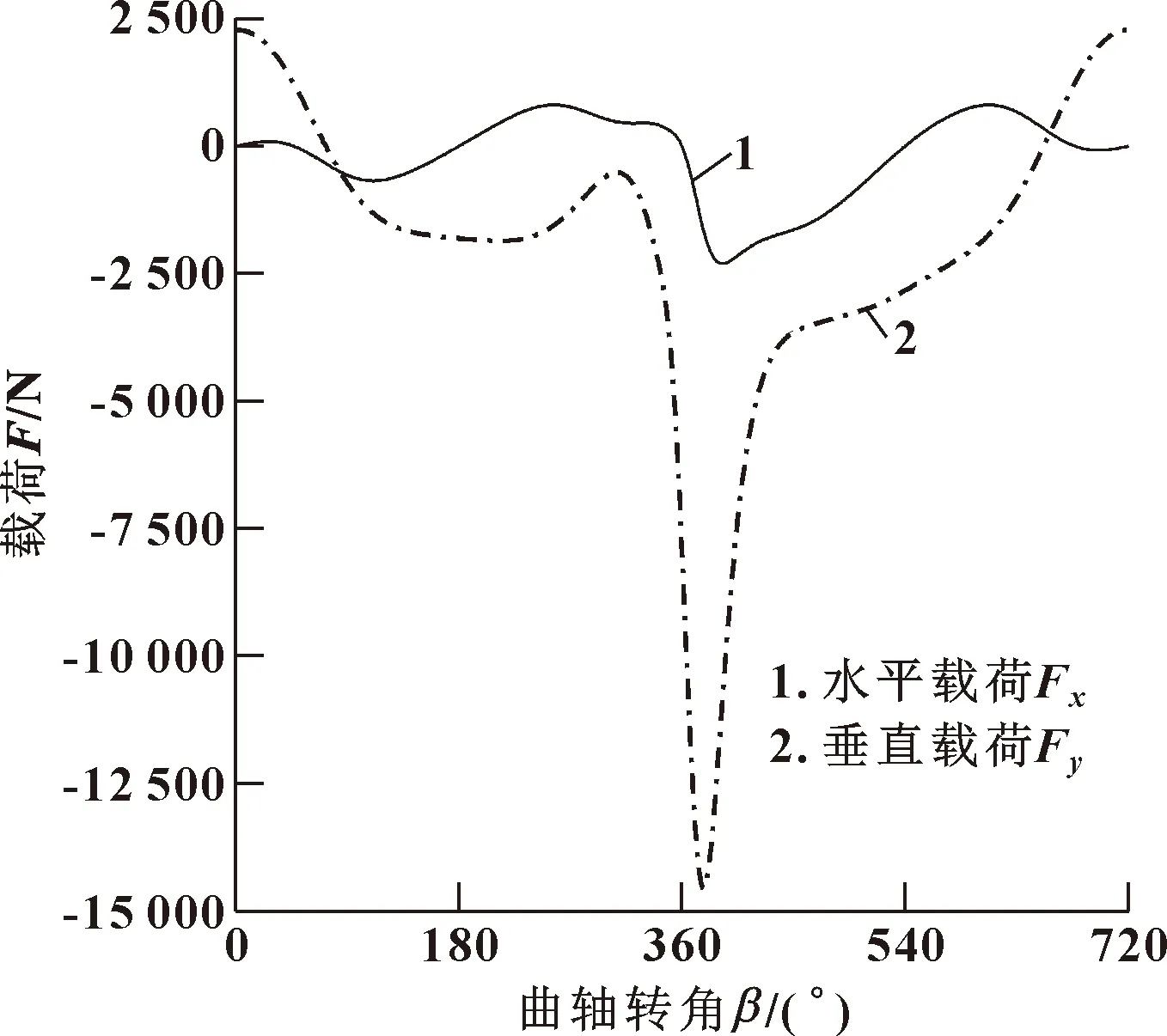

曲轴主轴承仿真分析模型中,主轴颈直径分别设定为60、70和80 mm,主轴承宽径比设定为0.2~12之间,主轴承间隙分别设定为0.03、0.05和0.07 mm,曲轴转速为3 000 r/min,轴承进油温度设定为80 ℃。轴承外部载荷主要来自气缸内的爆发压力,该压力作为外部载荷,通过曲柄滑块机构传递给主轴承,主轴承润滑油膜产生的油膜载荷用来平衡主轴颈受到的外部载荷。内燃机一个工作周期内主轴承受到的外部载荷如图1所示,图中Fx和Fy曲线分别表示主轴承受到的水平方向和垂直方向的外部载荷。

图1 主轴承外部载荷变化曲线

3 仿真结果与分析

针对内燃机主轴承润滑状态的分析,需要确保仿真分析数据的可靠性和可比性。因此,为保证仿真分析的可靠性,分析中选取平稳工况时的计算结果作为分析数据;为保证计算结果的可比性,分析中针对轴颈直径、宽径比和轴承间隙建立组合计算模型,且每个计算模型只改变一个变量,进而保证每次计算结果的一一对应。

曲轴主轴承的润滑性能的变化主要通过主轴承润滑油膜的最大压力、最小厚度、最高温度和最大摩擦功率损失来体现,通过对比计算最终确定影响主轴承润滑性能的主要结构参数。

3.1 主轴承油膜最大压力

内燃机主轴承的润滑油膜压力会随着曲轴的转动而呈周期性变化,即内燃机一个工作周期内,轴承外部载荷会随着曲轴转角的变化而改变。四冲程内燃机一个周期曲轴转角变化720°,在这个720°的时间范围内,可以得到主轴承润滑油膜受载变化中的油膜最大压力峰值,该最大压力也是主轴承受到的最大压力,压力的大小会影响主轴承的工作状态。

图2给出了主轴颈直径为60、70和80 mm,宽径比为0.6,轴承间隙为0.05 mm时,主轴承稳定工作周期内最大油膜压力随着曲轴转角的变化规律。图3给出了主轴颈直径分别为60、70和80 mm,宽径比为0.2~1.4,轴承间隙分别为0.03、0.05和0.07 mm时的最大油膜压力变化规律。

图2 不同轴颈直径下主轴承最大油膜压力变化曲线

图3 不同工况下主轴承最大油膜压力变化曲线

通过图2可以看出,在相同外部载荷、相同宽径比和相同轴承间隙的条件下,随着轴颈直径的增大,最大油膜压力逐渐减小,且轴颈直径增加越大,最大油膜压力减小得越多。分析该现象产生的原因是由于轴颈直径增大,轴承的承载油膜面积增大,在受到相同外部载荷的条件下,最大油膜压力会相应减小。通过图3可以发现,随着轴承宽径比的增加,轴承最大油膜压力呈现减小的趋势,且随着轴颈直径变大,轴承油膜的最大压力逐渐变小;在相同宽径比时,轴承油膜最大压力随着轴承间隙的增大而变大。随着轴承油膜压力的增大,轴承结构应该做相应的改变,避免轴承出现由于载荷变大而发生的故障。因此,为提高轴承工作时的安全系数,在主轴承结构尺寸和轴承外部载荷相同的条件下,为减小轴承最大油膜压力,可以通过提高轴承的宽径比和减小轴承间隙的方式来实现。

3.2 最小油膜厚度

随着外部载荷的变化,曲轴主轴颈的位置会在一个工作循环中不断发生变化,即随着曲轴转角位置的改变,曲轴主轴承都会通过调整轴颈位置来改变轴承油膜压力分布,从而可以平衡轴承外部载荷。由于轴承外部载荷时时变化,因此轴颈在每个曲轴转角位置的油膜厚度都有所不同,且轴承润滑油膜的最小厚度在每一个曲轴转角位置都不相同。由于最小油膜厚度的位置是轴颈和轴承相距最近的位置,也是轴颈和轴承最容易发生摩擦、磨损和碰撞而导致轴承工作失效的位置,因此,确定油膜最小厚度可以提前确定轴承工作是否会发生失效。

图4给出了主轴颈直径为60、70和80 mm,宽径比为0.6,轴承间隙为0.05 mm时,主轴承稳定工作周期内最小油膜厚度随着曲轴转角的变化规律。图5给出了主轴颈直径分别为60、70和80 mm,宽径比为0.2~1.4,轴承间隙分别为0.03、0.05和0.07 mm时的曲轴主轴承油膜最小厚度的变化曲线。

图4 不同轴颈直径下主轴承最小油膜厚度变化曲线

通过图4可以看出,在相同外部载荷、相同宽径比和相同轴承间隙的条件下,随着轴颈直径的增大,轴承最小油膜厚度相应增大,且不同轴颈直径下的油膜厚度差别明显;另外,3种工况下最小油膜厚度大小存在区别,但是最小油膜厚度出现的位置基本接近;此外,最小油膜厚度没有出现在最大油膜压力位置,最小油膜厚度出现位置有一定的延迟,分析原因主要是主轴承动载荷作用下的主轴颈惯性载荷的作用,同时也会受到其他主轴承载荷的影响。从图5可以看出,随着轴承宽径比的增大,轴承最小油膜厚度有增大的趋势,且宽径比越大,轴承最小油膜厚度越大。当轴承宽径比小于1时,轴承间隙为0.05和0.07 mm时的轴承最小油膜厚度基本接近,这2种工况下的最小油膜厚度会大于轴承间隙为0.03 mm工况下的最小油膜厚度;当轴承宽径比大于1时,轴承间隙为0.05 mm时的最小油膜厚度会小于间隙为0.07 mm时的最小油膜厚度。另外,通过对比最小油膜厚度变化曲线,可以发现,过小的宽径比和轴承间隙会造成油膜厚度变小,对主轴承的工作状况会有直接影响。

3.3 轴承最高温度

润滑油膜是介于主轴颈和主轴承之间的一层薄油膜,它在工作过程中会受到外部载荷、摩擦力和剪切力的联合作用,这些载荷的作用会造成润滑油膜温度变化,温度的变化会影响润滑油的黏度等润滑特性,最终会影响主轴承工作状态。由于内燃机曲轴主轴承结构位置复杂,工作条件恶劣,现阶段无法准确测量主轴承工作时的温度变化情况,因而也就无法判断主轴承是否在安全的温度下工作。因此,采用仿真分析的方法可以提前预测轴承在具体结构下的工作温度,也可以为设计轴承结构参数提供依据。

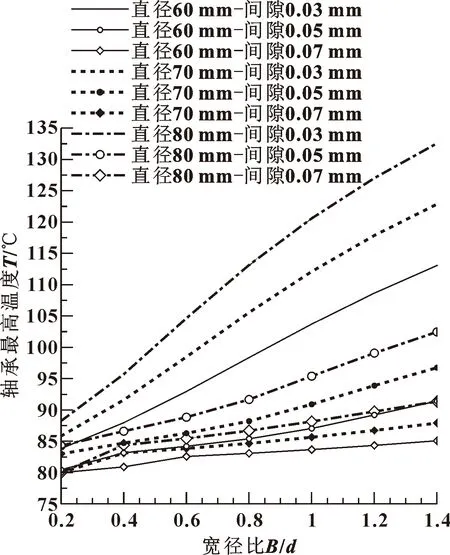

图6给出了主轴颈直径为60、70和80 mm,宽径比为0.6,轴承间隙为0.05 mm时,在稳定工况条件下,主轴承一个工作周期内的轴承最高温度随着曲轴转角的变化情况。图7给出了主轴颈分别为60、70和80 mm,宽径比为0.2~1.4,轴承间隙分别为0.03、0.05和0.07 mm时的最高轴承温度变化曲线。

图6 不同轴颈直径下主轴承最高温度变化曲线

图7 不同工况下主轴承最高温度变化曲线

从图6可以看出,在相同外部载荷、相同宽径比和相同轴承间隙的条件下,在进油温度都是80 ℃时,主轴承稳定工作时的轴承温度都大于80 ℃,且随曲轴转动而时时变化;当轴颈直径增大时,轴承的整体温度会上升。从图7可以看出,轴承的最高温度会随着轴承宽径比的增加而提高;在相同轴颈直径和相同宽径比条件下,轴承间隙越大,轴承的最高温度越低;在相同轴承间隙和相同宽径比条件下,轴颈直径越大,轴承最高温度越高。

上述结果表明,轴承润滑油膜最高温度的重要影响因素是轴承宽径比和轴承间隙。润滑油膜的温度增加,会导致轴承润滑油的黏度下降,轴承的润性能也相应降低,因此,通过计算结果可知,为保证轴承工作温度在合理范围内,可以适当减小轴承的宽径比,或者适当增加轴承的间隙。

3.4 轴承最大摩擦损失

滑动轴承的工作过程是通过摩擦运动副传递载荷和功率的,也同样由于摩擦的存在,轴承在工作过程中会出现摩擦功率损失的现象。由于内燃机曲轴主轴承是典型的动载荷滑动轴承,因此,主轴承在工作过程中的摩擦损失不可避免。为减小摩擦损失,提高内燃机工作效率,可以通过改变主轴承的结构参数,来适当降低主轴承的摩擦功率损失。

图8给出了主轴颈直径为60、70和80 mm,宽径比为0.6,轴承间隙为0.05 mm时,主轴承稳定工作周期内最大摩擦功率损失随曲轴转角的变化曲线。图9给出了主轴颈分别为60、70和80 mm,宽径比为0.2~1.4,轴承间隙分别为0.03、0.05和0.07 mm时的曲轴主轴承最大摩擦功率损失的变化曲线。

图8 不同轴颈直径下主轴承最大摩擦功率损失变化曲线

图9 不同工况下主轴承最大摩擦功率损失变化曲线

从图8可以看出,在相同外部载荷、相同宽径比和相同轴承间隙的条件下,轴颈直径增大,轴承最大摩擦功率损失有增大的趋势,且不同轴颈直径下的轴承最大摩擦功率损失差别较为明显。从图9可以看出,轴颈直径是影响轴承最大摩擦功率损失的主要因素,即在宽径比和轴承间隙相同的情况下,轴承最大摩擦功率损失会随着轴颈直径的增大而增加;在相同轴颈和轴承间隙条件下,随着宽径比的增加,轴承最大摩擦功率损失相应增加。当轴承宽径比小于0.6时,轴承间隙增大,最大摩擦功率损失减小,当宽径比大于1时,轴承间隙增大时,最大摩擦功率损失也会相应增大。通过计算结果可以发现,在考虑主轴承最大摩擦功率损失时,应综合考虑轴颈直径、宽径比和轴承间隙,可以根据计算结果选择合理的结构参数,尽可能减小主轴承最大摩擦功率损失,从而可以提高内燃机整机工作效率。

4 结论

(1)轴承结构参数对曲轴主轴承润滑性能有很大影响,针对轴承设计时应选择合理的轴承参数,从而可以保证轴承工作时处于最佳的润滑状态。

(2)在相同外部载荷条件下,要降低主轴承最大油膜压力,可以通过增加轴颈直径、提高轴承宽径比和减小轴承间隙的方式来实现。

(3)轴颈直径和轴承宽径比是影响主轴承最小油膜厚度的主要因素,轴颈直径和宽径比越小,轴承最小油膜厚度越小;随着宽径比的增加,轴承间隙对轴承最小油膜厚度的影响逐渐增大。

(4)轴颈直径增加、宽径比增大和轴承间隙减小,都会造成轴承最高温度变大,且这些参数的值变化越大,温度升高越明显。

(5)轴承最大摩擦功率损失会随着轴颈直径和宽径比的增加而增大;当轴承宽径比小于0.6时,摩擦功率会随着轴承间隙的变大而降低;但当轴承宽径比变为大于1时,最大摩擦功率损失会随着轴承间隙的变大而增大。