稳恒磁场作用下摩擦制动尖叫发生率及其预测分析*

2023-07-29鲍久圣曹靖雨董慧丽

刘 程 鲍久圣 阴 妍 曹靖雨 董慧丽

(中国矿业大学机电工程学院 江苏徐州 221116)

制动噪声不仅是困扰世界各大车企的难题,而且也是一个学术研究领域的热点和重要技术难点[1-4]。众多学者对制动噪声的产生与抑制进行了大量的研究,如王安宇等[5]研究了不同粗糙度下的摩擦噪声特性;董慧丽等[6]发现制动尖叫声压与摩擦副表面的沟壑与黏着程度呈正相关关系。近年来磁场摩擦学研究表明,磁场可改善摩擦表面特性,具有稳定摩擦因数、调节表面粗糙度、降低表面磨损状态等作用[7-10]。AMIRAT等[11]、HIRATSUKA[12]认为稳恒磁场能够促进磨屑的氧化,使材料表面的严重磨损变为轻微磨损;鲍久圣等[13]发现在交变磁场中,低频磁场抑制噪声,高频磁场却促进制动噪声的产生;徐敬业[14]认为磁场能够主动实现对摩擦界面噪声的抑制;BAO等[15]发现摩擦副的摩擦因数及稳定系数会随着稳恒磁场强度的增大而增大。由上可知,磁场不仅对摩擦磨损行为具有重要影响,而且也会影响制动噪声的产生,然而目前对磁场与制动尖叫关系的研究尚较少涉及。因此,研究磁场环境下制动尖叫的特性及作用机制,对于探索发展基于磁场的制动器减振降噪技术具有重要的理论意义。

本文作者选用摩擦制动器声-振试验台进行制动试验,根据得到的制动尖叫与磁场参数之间的试验结果,建立磁场与制动尖叫发生率之间的非线性映射模型,实现对制动尖叫发生率的有效预测;同时进一步研究磁场对制动尖叫的影响趋势,并将预测模型应用到实际当中,为今后基于磁场的制动器制动尖叫智能调控奠定重要的理论基础。

1 试验部分

为了得到磁场对制动尖叫行为的影响规律,以汽车实际使用最为广泛的盘式制动器为研究对象,采用台架试验法,利用盘式制动器摩擦声-振试验台进行模拟制动试验,研究稳恒磁场的磁感应强度变化与制动尖叫发生率之间的映射关系。

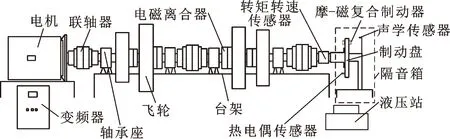

1.1 试验装置

盘式制动器摩擦声-振试验台的结构如图1所示,主要由动力驱动系统、惯量载荷系统、液压制动系统、测控系统、摩-磁复合制动器和台架等六大部分组成。制动初速度的大小由动力驱动系统中的电机和变频器进行控制,汽车的转动惯量通过惯量载荷系统中的飞轮进行模拟,液压系统通过液压站提供制动时需要的压力,测控系统能够实现对制动压力、摩擦转矩、主轴转速以及声振信号的实时监测。通过GB-DTS扭矩传感器对摩擦转矩进行监测,且摩擦因数可以通过计算得出;采用AWA-14421型声学传感器和CT1010L ICP/IEPE加速度传感器实现对声振信号的监测,并通过恒流适配器对声振信号进行放大和滤波,通过型号为NIMCC1608G的数据采集卡采集、显示和记录数据;摩-磁复合制动器中的摩擦片为根据文献[16]的汽车磁性刹车片配方,按照汽车刹车片实际形状尺寸,经混料、热压成型和热处理制备得到。制备的导磁有机摩擦片如图2所示,其组成成分与含量列于表1中。制动盘材料选择HT250,其直径为300 mm,厚度为20 mm。为了保证制动过程中刹车片与制动盘充分的接触,在试验前对制备的导磁有机摩擦片进行了初磨,无其他特殊处理。

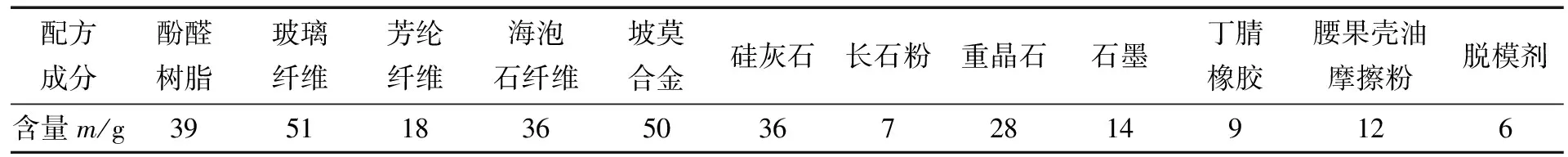

表1 导磁有机摩擦片的组成成分及含量

图1 摩擦制动器声-振试验台结构原理

图2 导磁有机摩擦片

为满足研究在磁场干预下制动尖叫发生率试验的需求,需要对常用的摩擦制动器进行改造。如图3所示,改造后的摩擦制动器具有磁场加载系统,能够保证摩擦片与摩擦盘的工作区处于可控的磁场环境中。为保证制动器的稳定性与可靠性,将绕有励磁线圈的骨架固定在一根铁芯上,两铁芯的两端各连接一个背板,将它们构成的整体对称地安装在制动盘的两侧,线圈通入电流后,可实现磁场强度的精确调节。图4为磁场施加方向的示意图。

图3 摩擦制动器磁场加载系统

1.2 试验方案

制动尖叫受到很多因素的影响,其是一个十分复杂的现象并且涉及的学科也很广泛[16],并非制动就会产生制动尖叫。制动尖叫为在人耳可以听到范围内的高频噪声(1~16 kHz)[17],制动尖叫的产生与制动压力、制动初速度以及制动时间存在一定的映射关系。除此之外,磁场环境其独有的磁属性会对制动尖叫造成不同程度的影响。文中利用制动尖叫发生率来反映噪声整体的强度与特征。制动尖叫发生率为制动过程中尖叫发生的频率[18]。文中制动尖叫发生率是同样工况下多次连续制动产生制动尖叫的次数,其计算公式如下:

式中:Na为连续制动的制动次数;Nsq为制动尖叫在试验中出现的次数;Occ为制动尖叫发生率。

1.2.1 制动工况参数

针对目前的试验台架,根据美国机车工程协会噪声测试标准SAE-J2521和国家标准GB 5763—2008《汽车制动器衬片》等有关规定,摩擦性能试验中制动压力为0.98 MPa,且结合试验台液压泵站提供的制动压力取值范围,取其值为0.5、0.75、1.0、1.25、1.5、1.75、2 MPa。文中选取制动初速度范围为3~55 km/h,按式(2)计算其相对应制动盘的转速,具体数值如表2所示。

式中:n为转速,r/min;v为制动初速度,km/h;R为制动盘半径,R=150 mm。

为排除温度、湿度等环境因素的影响,将制动试验前制动盘的试验温度设定为T≈26 ℃,其相对湿度设定为(60±10)%。

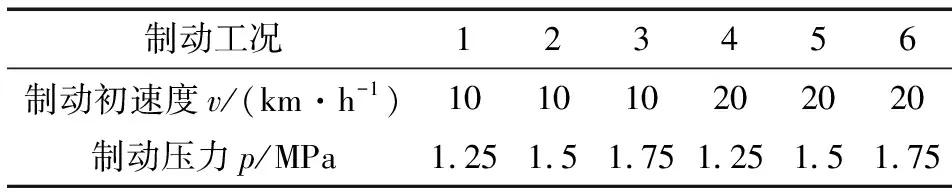

根据选取的制动工况,采用交叉法进行组合,在没有施加磁场的条件下共进行了42组试验。在制动初速度较低以及制动压力较大时更容易发生制动尖叫,且制动噪声的声压级也高[19]。故选取表3中所示的6种典型制动工况,对其进行磁场作用下的试验研究。为提高噪声测量结果的精度,每组试验都制动20次,且制动的时间间隔为30 s,每种制动工况都进行5组试验,最后取其平均值。

表3 典型制动工况

1.2.2 磁场参数

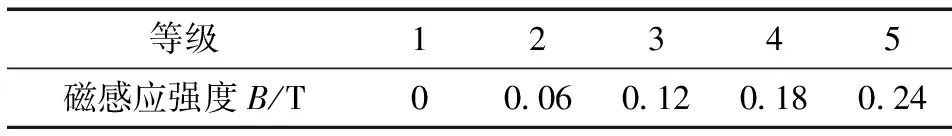

试验选择通过直流电源产生稳恒磁场,研究直流稳恒磁场对制动尖叫的影响规律,并与无磁场下的结果进行对比。通过改变磁场加载装置通入电流的大小,可准确调节磁感应强度大小,研究磁感应强度变化对制动尖叫发生率的影响。通过对磁场加载装置的结构参数进行分析,得到磁感应强度可分为5个等级,如表4所示。

表4 磁感应强度试验参数

1.3 试验结果

图5是6种典型制动工况在不同磁感应强度下进行试验所获得的制动尖叫发生率。可以看出:磁场对制动尖叫发生率有明显的抑制作用,当磁感应强度小于等于0.24 T时,不同制动工况下的制动尖叫发生率都会随着施加的磁感应强度的增加而降低。磁场对制动尖叫发生率的抑制效果与磁感应强度的大小有关,在磁感应强度较低时抑制效果不明显,从图中可以看出,当磁感应强度小于0.06 T时,所有制动工况的制动尖叫发生率均只有小幅度的变化,尤其是制动工况1在磁感应强度为0.06 T时制动尖叫发生率基本没有变化。但是随着磁感应强度的增强,制动尖叫发生率最大可降低17%左右。造成这种趋势的主要原因是磁场对磨屑有一定的吸引作用[14],当磁感应强度小于一定的阈值时,磁场对磨屑的吸引力较小,几乎没有影响,摩擦材料的表面并不能得到明显的改善,因此,磁场对制动尖叫发生率的抑制效果不明显。但是随着磁场强度的不断增大,摩擦材料的表面会吸附更多的磨屑,磨屑被细化成更小的颗粒,且磁场会促进磨屑的氧化[20],使磨屑均匀地分布在摩擦材料的表面,此时的磨屑充当固体润滑剂,使摩擦表面特性得到改善从而抑制了制动尖叫的发生率。

图5 制动尖叫发生率随磁感应强度的变化曲线

2 磁场作用下制动尖叫发生率预测分析

由上述试验结果可知,磁场对制动尖叫发生率具有抑制效果。所以磁场与制动尖叫发生率之间存在着一定的映射关系。为了进一步探究磁场与制动尖叫发生率之间的映射关系,利用深度学习算法来建立制动尖叫发生率的预测模型,并通过试验对预测模型进行验证与优化,进而保证预测模型的准确性和实用性。

2.1 预测模型的建立

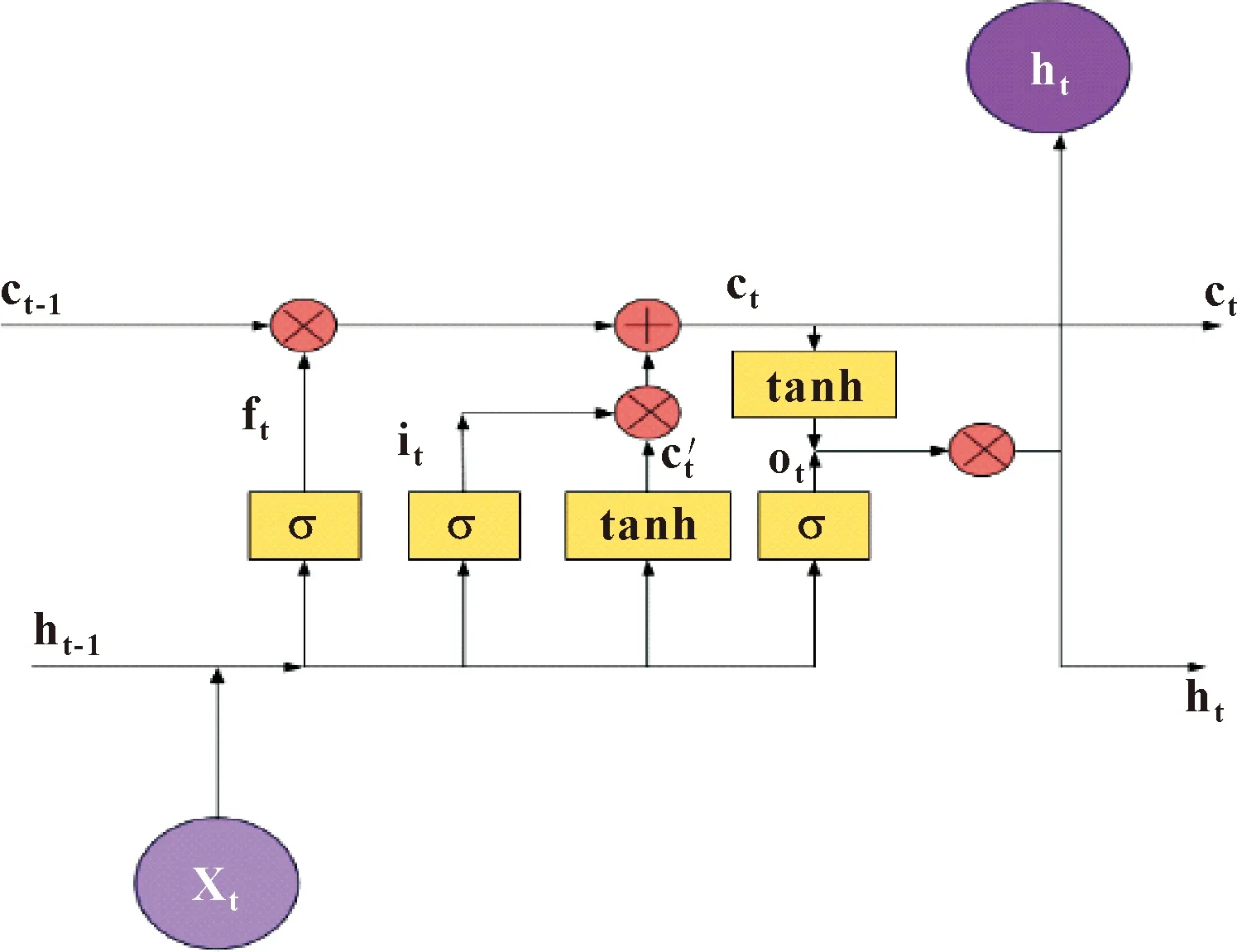

选用的深度学习模型是具备良好记忆能力的长短时记忆(Long-Short Term Memory,LSTM)网络。LSTM可根据时间尺度对自循环中数据的比重进行动态调整,适用于解决制动尖叫发生率非线性参数的预测问题。图6所示为长短时记忆网络结构示意图。

图6 LSTM结构示意

LSTM与传统的RNN模型相比,增加了3个门控机制,分别为遗忘门、输入门、输出门。通过神经网络来控制3个门的开启和关闭,增加重要信息的权重,过滤掉过时的信息,解决梯度爆炸和消失的问题。

各个门结构的计算公式为

遗忘门

ft=σ(Wf[ht-1,xt]+bf)

(3)

输入门

it=σ(Wi[ht-1,xt]+bi)

(4)

状态更新

输出门

ot=σ(Wo[ht-1,xt]+bo)

(8)

ht=ottanh(ct)

(9)

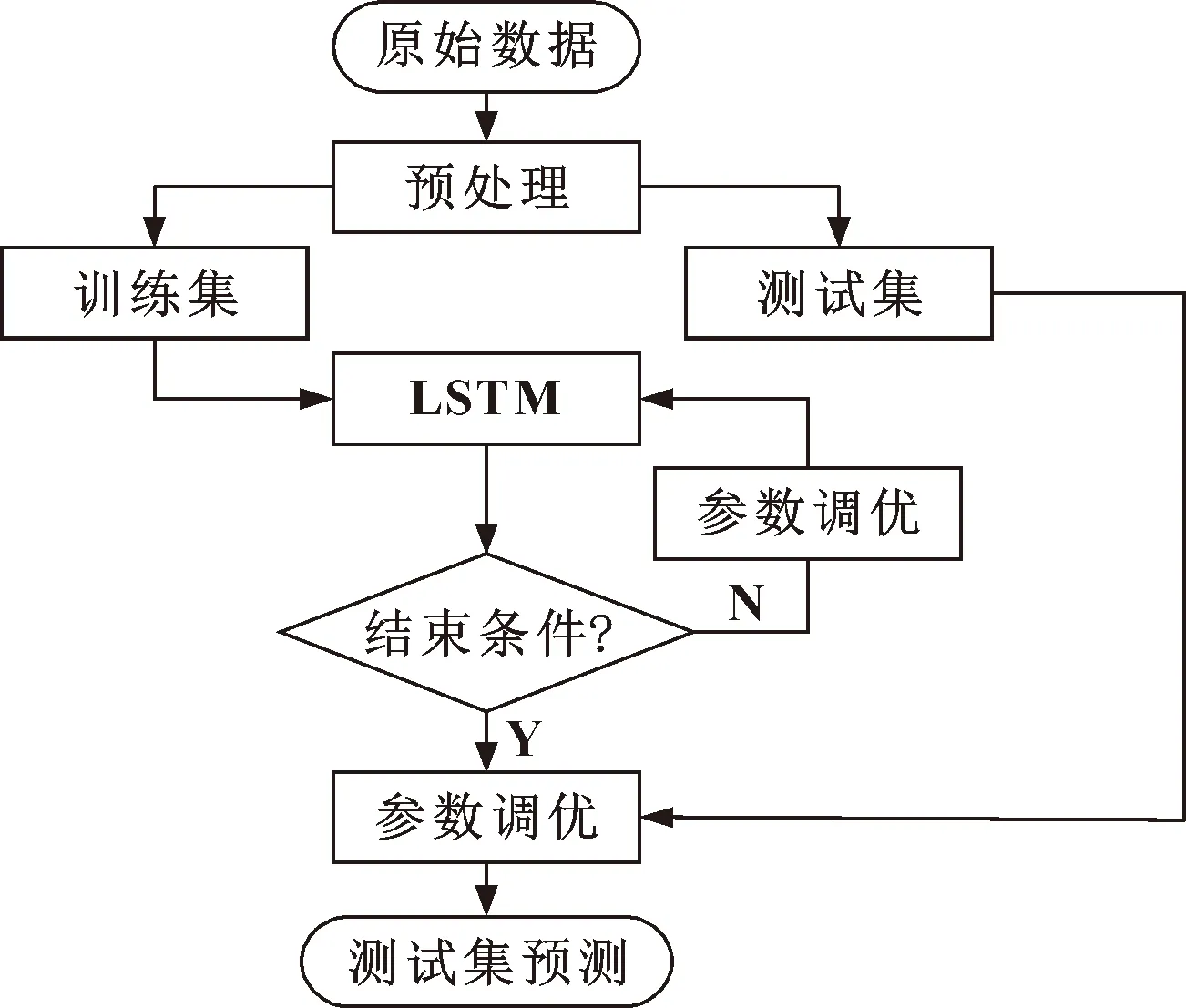

制动尖叫发生率的预测模型构建流程主要有数据集的选择、数据集预处理、LSTM模型的参数设置、LSTM模型的训练及预测、预测结果的检验等。预测模型流程如图7所示。

图7 预测模型流程

2.1.1 数据集的选择

将不同制动初速度(10、20 km/h)、不同制动压力(1.25、1.5、1.75 MPa)和不同磁感应强度(0、0.06、0.12、0.18、0.24 T)采用交叉法进行组合可得30种制动工况下的制动尖叫试验。每种工况采用上述相同的试验方案,重复进行80次,以其中27种工况的2 160个数据为训练样本,其余3种工况(v0=10 km/h、p=1.25 MPa、B=0.18 T,v0=10 km/h、p=1.25 MPa、B=0.24 T,v0=20 km/h、p=1.25 MPa、B=0.24 T)的240个数据为检验样本。制动尖叫预测模型的输入样本为制动初速度、制动压力以及磁感应强度,输入层的节点数为3;输出样本为制动尖叫发生率,输出层的节点数为1。

2.1.2 数据集预处理

在训练模型之前,需要先对数据集进行整理。因为输入样本中有制动压力、制动初速度与磁感应强度3个不同的物理量,而且样本数据之间也有很大的不同,对模型的可靠性及收敛速度有很大的影响,故将输入数据集中的每个元素按照公式(10),进行标准化处理,也叫做去中心化加方差缩放,通过把一组数据的均值变成0,方差变为1,实现数据的缩放。标准化处理的数学公式如下:

式中:μ为数据的均值;δ为数据的方差。

2.1.3 LSTM模型参数的确定

LSTM神经网络模型的精度受隐藏层数的影响,隐藏层数越多模型的精度就越高,但层数过多会增加计算量和计算时间。隐藏层节点数也影响模型的精度,节点数过少会使数据特征学习不足,过多则会导致“过拟合”。通过多次试验选定隐藏层数为2,节点数为50。学习速率决定了模型的运算速度,学习速率过小会延长训练时间,降低收敛速度,过大会在最优解处出现震荡但不收敛。文中试验先选用较大的学习速率进行试验,然后再降低学习速率,最终找到最优的学习速率为0.001。

文中选择的优化算法为Adam,在训练的过程中Adam会随着数据的改变而不断地更新权重[21-22]。损失函数MSE是回归损失函数中最常用的误差。结合以上试验确定的各个参数,各层对应的具体参数如表5所示。

表5 LSTM网络模型参数

2.2 预测模型的验证

为了确保预测模型的准确性,通过检验样本对预测模型进行验证。由于检验样本的数据具有局限性,为了从验证的全面性角度出发,结合实际制动工况,扩大试验的工况样本范围,再通过试验进一步对预测模型进行验证及优化。

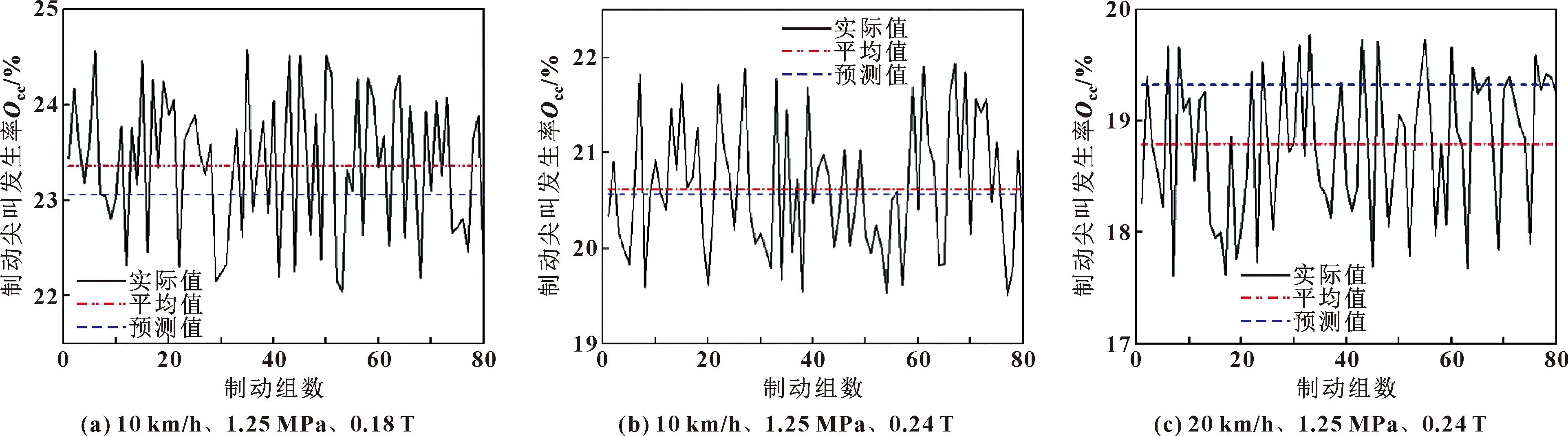

2.2.1 样本检验

图8所示为通过检验样本对制动尖叫发生率预测模型检验得到的结果。可知,在检验得到的结果中,预测值都在制动尖叫发生率实际值的最大与最小值之间,且与试验平均值相差不大,达到了较为理想的区间范围。图8(a)中的制动尖叫发生率预测值(23.06%)高于图8(b)中的预测值(20.61%),符合制动尖叫发生率随着磁感应强度的增大而降低的规律;图8(b)中的制动尖叫发生率预测值(20.61%)高于图8(c)的制动尖叫发生率预测值(19.34%),也符合制动初速度越低制动尖叫发生率就越高的规律。由此可见,该模型对制动尖叫发生率的预测是比较准确的。

图8 检验样本的制动尖叫发生率

Fig.8 The incidence of brake squeal of the test samples:(a)10 km/h,1.25 MPa,0.18 T;

(b)10 km/h,1.25 MPa,0.24 T;(c)20 km/h,1.25 MPa,0.24 T

2.2.2 试验验证

检验样本数据远不足以涵盖实际制动过程中的制动工况。为了保证模型的准确性,通过试验对预测模型进一步验证,故扩大工况样本范围对模型进行验证,从而深入探究不同制动工况下磁场对制动尖叫发生率的影响趋势。

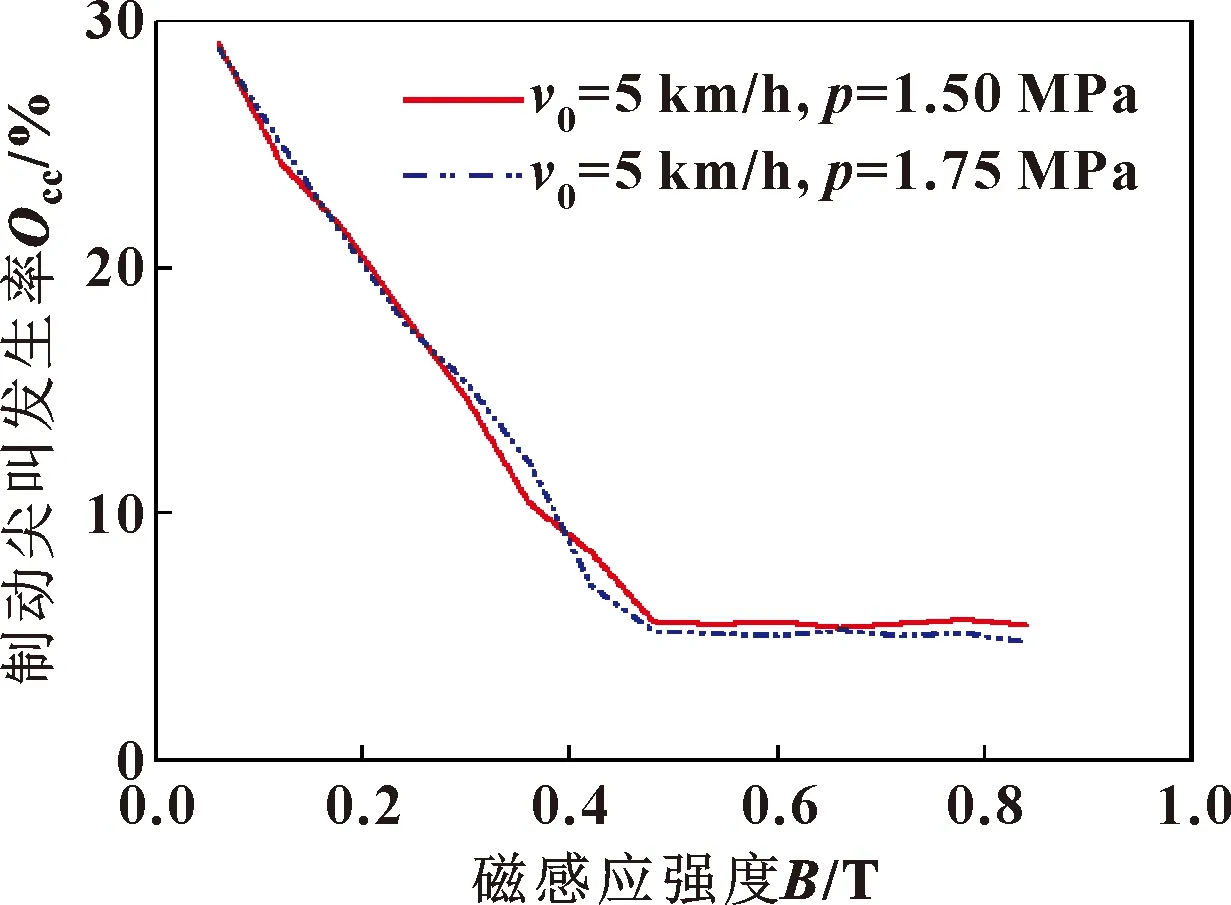

利用上述的预测模型开展试验来验证模型预测的准确性。结合真实制动过程,选取的试验参数是制动初速度为5 km/h,制动压力分别为1.5和1.75 MPa,共为2种制动工况。为进一步发现其磁感应强度对制动尖叫发生率影响的规律,找到可完全抑制噪声的磁场参数,可进一步增大磁感应强度对其进行预测,故选取0、0.12、0.24、0.48、0.6、0.72 T进行试验。

为降低其他因素对试验结果的干扰,每组开展20次制动试验,且每组试验重复5次,取其平均值。将试验产生的制动尖叫发生率的实际值与其预测值进行对比,进一步验证了所建立的预测模型的效果,试验结果如表6所示。

表6 LSTM制动尖叫预测模型的验证试验结果与偏差

由表6可知,当磁感应强度大于等于0.6 T时模型预测值与实际值的偏差比较大,当磁感应强度小于0.6 T时模型的预测值与实际值的偏差率都不超过10%,并且施加磁场时的制动尖叫发生率都比没有施加磁场时的低。由此可初步推测,当磁感应强度大于等于0.6 T时,磁场对制动尖叫发生率的影响规律发生了一些变化。但是,目前的预测模型没有包含这些变化,即模型在训练集之外的泛化能力较差,导致误差较大。因此,为进一步提高模型的准确率,将表6中磁感应强度大于等于0.6 T的实测数据添加进模型的训练样本,重新对模型进行训练。然后重新预测制动初速度为5 km/h、制动压力分别为1.5和1.75 MPa时的制动尖叫发生率的输出值,结果如图9所示。

图9 新训练模型预测的制动尖叫发生率

从图9可知,重新训练后的模型,在磁感应强度大于等于0.6 T时,预测值与试验结果基本吻合。总体来说,建立的基于磁场的制动尖叫发生率的预测模型,可以实现对不同磁场下制动尖叫发生率的准确预测。

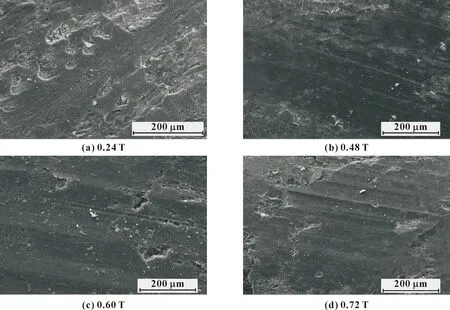

在磁感应强度大于0.5 T之后,制动尖叫发生率基本稳定在5%,推测其原因为:磁场提供的磁吸力对磨屑的影响达到极限,其磁场对摩擦制动器的能量馈入趋于稳定,进而使得制动尖叫不再具有明显下降趋势。为进一步验证其原因,新的摩擦片,再次开展制动初速度为5 km/h、制动压力为1.5 MPa、磁感应强度分别为0.24、0.48、0.6、0.72 T条件下的连续制动试验,用扫描电子显微镜(SEM)记录摩擦表面微观形貌的照片,其结果如图10所示。

图10 v0=5 km/h,p=1.5 MPa时不同磁感应强度下的SEM照片

从图10可知,当B=0.24 T时摩擦表面的磨损程度明显比其他3个磁感应强度下的严重,并且当B=0.48 T、B=0.60 T和B=0.72 T时摩擦表面的磨损状态基本一致。该现象间接表明了磁感应强度增加到一定阈值后,对摩擦磨损特性影响程度接近饱和,磁场对摩擦制动器的能量馈入趋于稳定,使制动尖叫发生率不再显著降低。

2.3 预测模型的应用

利用优化后的预测模型对其他制动工况下磁感应强度对制动尖叫发生率影响趋势进行预测。为了满足实际应用,磁感应强度的选择不再受限于试验条件,同时选取任意制动初速度与制动压力进行预测。其中以初始制动速度为45 km/h,制动压力为1.5、1.75 MPa为例,采用制动尖叫发生率的预测模型进行了预测,试验结果如图11所示。

图11 磁感应强度对制动尖叫发生率的影响趋势

从图11可以看出,2种工况下,制动尖叫发生率随着磁感应强度的增加先下降后逐渐变得平稳,基本稳定在8%左右。磁感应强度对制动尖叫发生率的影响趋势与5 km/h基本一致。除此之外,制动尖叫发生率趋于稳定的磁感应强度阈值与制动初速度为5 km/h相比略微有所增加。由上可得,该预测模型可以实现对不同制动工况下制动尖叫发生率的精确预测,为以后研究在磁场作用下制动器制动尖叫的智能调控奠定了重要的理论基础。

3 结论

(1)在试验参数的范围内,稳恒磁场对制动尖叫有明显的抑制作用,且磁感应强度越大对制动尖叫发生率的抑制效果越明显,但是当磁感应强度达到一定阈值后,制动尖叫发生率趋于稳定,不再显著降低。

(2)利用LSTM神经网络建立的制动尖叫发生率预测模型得到的预测值,与试验结果基本吻合,表明建立的基于磁场的制动尖叫发生率的预测模型可以实现对制动尖叫发生率的准确预测。

(3)利用预测模型进一步分析了在更宽范围内稳恒磁场对制动尖叫发生率的影响规律,预测结果与试验结果一致,即制动尖叫发生率随着磁场强度的增强而降低,并逐渐趋于稳定,但不同制动工况下制动尖叫发生率达到稳态所需的磁感应强度不同。