兰炭基柱状活性炭的制备及性能研究

2023-07-28王小芬冯玉琦

王小芬,冯玉琦

(1.陕西能源职业技术学院,陕西 咸阳;2.西安电子科技大学,陕西 西安)

引言

兰炭在生产、运输、存放的过程中会产生粒径小于6 mm 的废弃兰炭末[1-2],这部分材料目前主要的用途以集中燃烧为主,不仅综合利用程度低,而且造成严重的环境污染。活性炭吸附性能良好,主要应用在污水处理、食品及药用脱色处理、脱硫脱硝、空气净化等方面[3]。利用加工技术将兰炭末制成活性炭不仅能延长兰炭行业的产业链,增加其附加值,同时对兰炭产业形成节能减排的循环经济模式、实现双碳目标有着重要的现实意义[4]。

本实验以兰炭末为原料,通过对黏结剂、活化剂、助活化剂添加比例及成型工艺的研究,以及对活化温度、活化时间等工艺参数的调节,制备高强度、高比表面积的兰炭基柱状活性炭。

1 实验

1.1 原料及试剂

兰炭末,神木泰和煤化工有限公司;黏结剂,陕焦化有限公司;氢氧化钾、盐酸、无水乙醇、助活化剂,均为分析纯,国药集团化学试剂有限公司。

1.2 兰炭基柱状活性炭制备工艺

将兰炭末球磨至100 目以下,与黏结剂、活化剂、助活化剂混合均匀后在双螺杆挤出机上进行挤条成型,得到直径为4 mm 的成型料,再经过干燥脱水、活化,初步得到柱状活性炭[5]。然后再经过一次水洗、酸洗、二次水洗、干燥等步骤得到最终产品。

2 结果及讨论

2.1 兰炭基成型料成型工艺分析

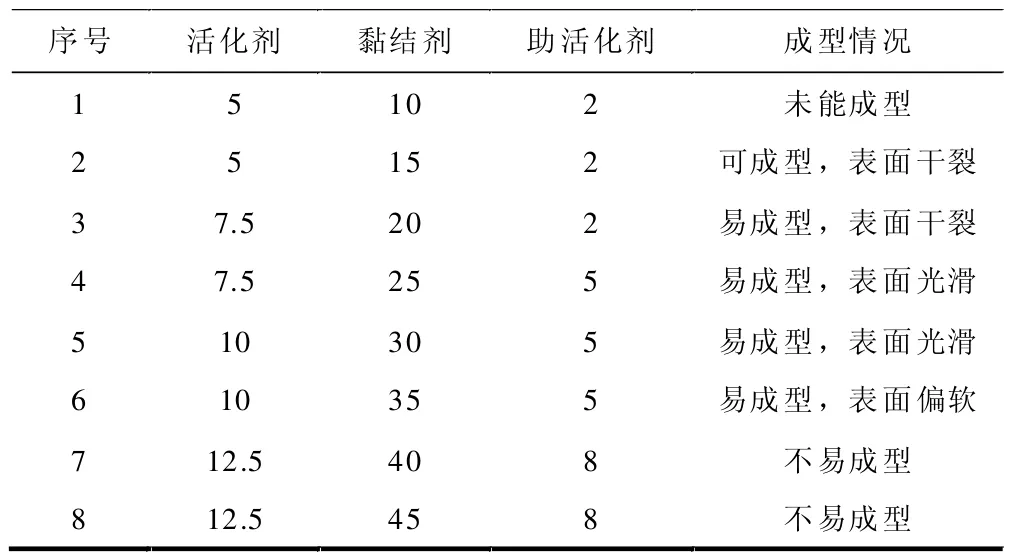

在兰炭末质量(50 g)一定的情况下,通过调整活化剂、黏结剂及助活化剂的加入量来观察柱状活性炭的成型情况,得出最佳的成型工艺参数,具体参数如表1 所示。根据表1 来看,1#未成型,2#和3#虽可成型,但强度不高,表面开裂,将会影响活性炭的转鼓强度。4#和5#成型良好,表面光滑无开裂。6#依然可以成型,但成型料偏软,会影响活化料的强度。7#和8#因黏结剂加入过多引起物料偏软,不易挤压成型。从经济成本出发,选择4#的成型工艺制备柱状成型料。

表1 柱状活性炭成型工艺参数及成型情况说明

2.2 成型料活化工艺及吸附性能比较

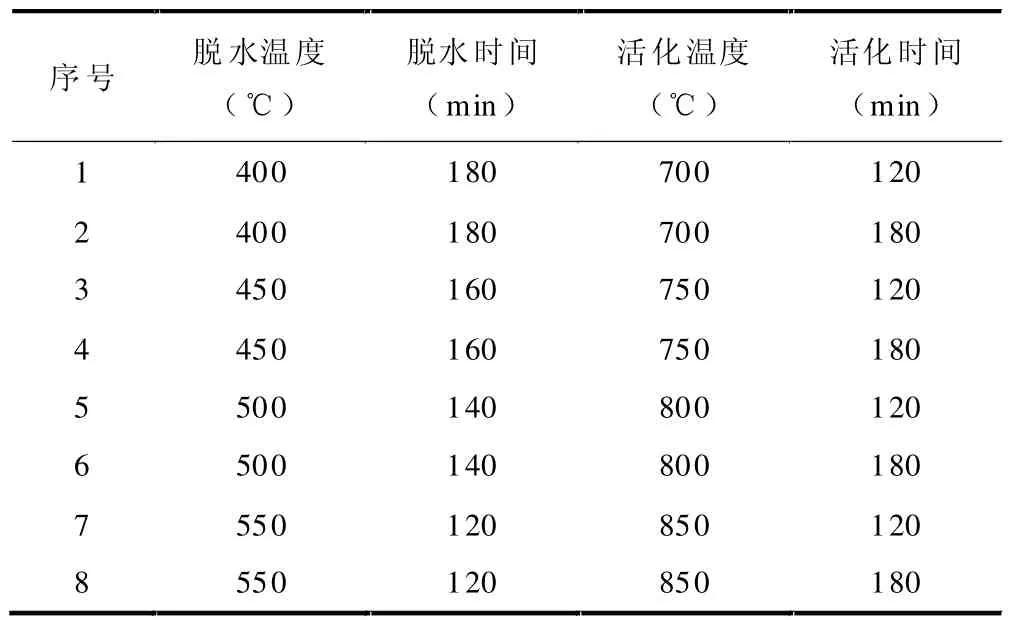

在升温速率为5 ℃/min,氮气流量为100 mL/min时,通过调节脱水温度、脱水时间、活化温度、活化时间来探索柱状活性炭的最佳活化工艺条件,具体工艺参数如表2 所示。

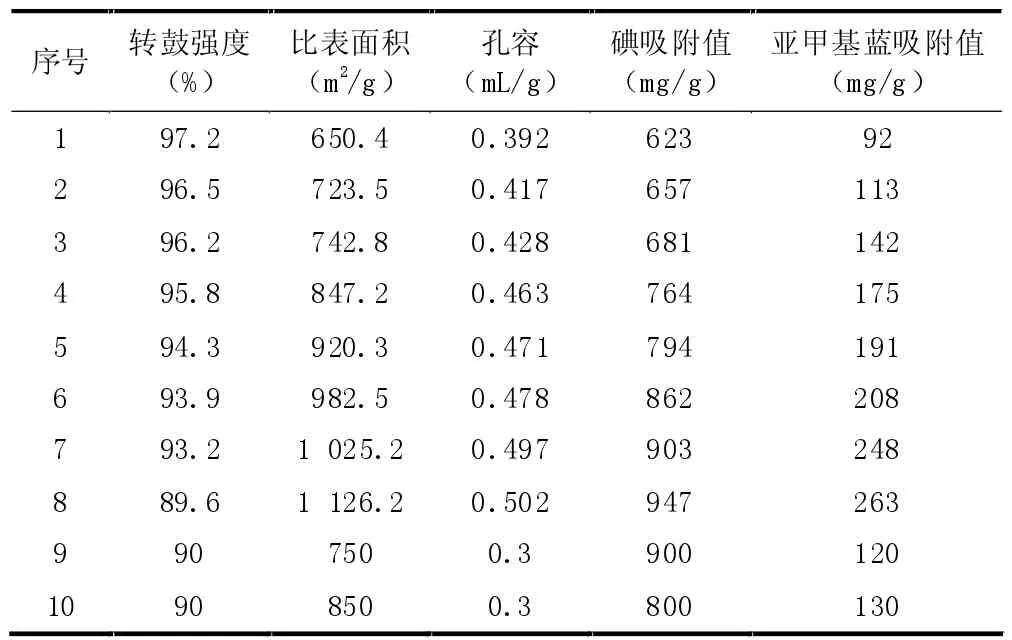

表2 柱状活性炭制备工艺参数

对不同工艺条件下制备的柱状活性炭进行转鼓强度、比表面积、吸附值的测定,具体数值如表3。活性炭的吸附性能主要决定于活性炭孔的特征,孔径<2 nm 为微孔,2 nm≤孔径≤50 nm 为介孔。通常情况下,微孔以碘吸附值的大小来进行衡量,而介孔则以亚甲基蓝吸附值来表征。从表3 可知,活化温度越高,活化时间越久,活性炭的比表面积就越大,但转鼓强度会下降。综合性能比较,7#活性炭的活化工艺既能让转鼓强度达90%以上,又能使其比表面积达到1 000 m2/g 以上。同时与市售的活性炭进行对比,强度和吸附值都优于市售的两款活性炭产品。故选7#样作为后续柱状活性炭性能分析的标样。

表3 不同制备工艺柱状活性炭的强度与吸附性能比较

2.3 兰炭粉原料与柱状活性炭理化性能分析

原料及活性炭理化性能结果如表4 所示。经过活化处理的活性炭H、N、O 元素的含量上升,C 和S 元素的含量有所下降,说明经过高温活化后,活性炭表面的官能团数量和种类增加。从活化前后的工业分析可看出,柱状活性炭的灰分和挥发分含量下降明显,其中灰分下降26.5%,挥发分降低27.1%。主要是因为经过高温处理,成型料中残存的挥发分随载气排出一部分,同时在后期的酸洗过程中盐酸发挥一定的除灰作用,最终造成活性炭中固定碳含量和发热量的升高。

表4 兰炭粉原料、柱状活性炭理化性能分析

2.4 柱状活性炭比表及孔径结构

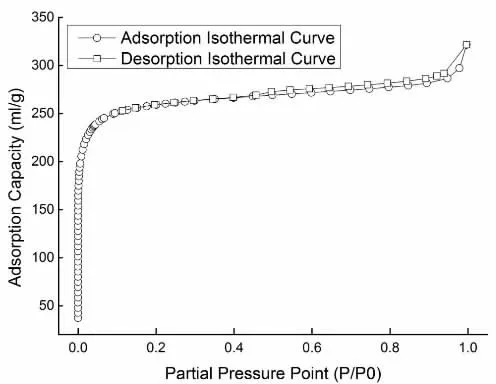

采用美国Micro 公司比表及孔径分析仪,在77 K、N2吸附、饱和蒸汽压为1.06 bar,环境温度25 ℃条件下测定产品的吸附- 脱附等温线及孔容孔径分布曲线。如图1 所示,在吸附量≥267 cm3·g-1,分压P/P0≥0.45 时,吸附和脱附等温线并未重合在一起,脱附曲线上移于吸附曲线,发生了滞后现象。BET 多点法测得活性炭的比表面积为1 025.2 m2/g,总孔体积0.497 mL/g,平均孔径为1.94 nm。

图1 兰炭基柱状成型活性炭等温吸脱附曲线

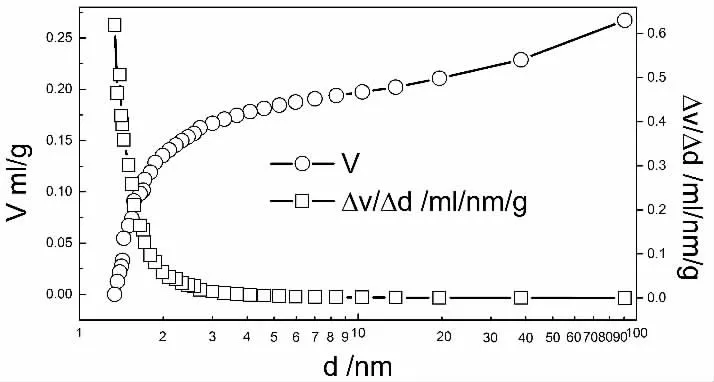

分别采用Barrett-Joyner-Halenda(BJH)吸附法和Horvath-Kawazoe(H-K)法对产品进行了孔径孔容分析。如图2 所示,BJH 法吸附(圆筒孔模型,2.0~33.2 nm)测得的中孔体积为0.267 mL/g。活性炭中孔的表征数据为亚甲基蓝吸附值(表3),当污染物或吸附物为胶体、低分子有机物、悬浮固体等大分子时,亚甲基蓝吸附值越大说明活性炭对这些物质的吸附能力越强;而在H-K 法(P/P0=0.12 673 814)(图3)中测得微孔体积为0.393 mL/g,平均微孔孔径为0.624 nm。活性炭微孔的表征数据为碘吸附值(表3),当污染物为甲醛(分子直径:0.45 nm)、一氧化氮(分子直径:0.317 nm)、一氧化碳(分子直径:0.376 nm)、苯(分子直径:0.48 nm)、氯气(分子直径:0.44 nm)、甲烷(分子直径:0.414 nm)等时,吸附值越大说明活性炭对其吸附能力越强。

图2 BJH 法微分积分孔体积孔径分布曲线

图3 H-K 法微分积分孔体积孔径分布曲线

2.5 兰炭末、成型料与柱状活性炭形貌图比较

图4(a)为100 目兰炭末的图片,如图示该兰炭末为黑色粉状。图4(b)为成型料,表面光滑,无裂纹。图4(c)为活化后的产品,成型性好,无开裂或掉粉现象发生。图4(d)为单颗活性炭在×45 的扫描电镜下的SEM断面全貌图,图中无明显裂纹或沟壑,说明成型性良好,内部无大的气孔或缺陷,粉末压制紧实致密。图4e、4f 为活性炭断面在×2 000、×10 000 扫描电镜下的形貌图,可以看出在活性炭的基底及表面缺陷处出现了大量大小不一、尺寸不等的孔洞。有的孔为开孔,有的孔为闭孔,呈现出蜂窝状组织,正是这些孔洞结构的出现造就了活性炭超高的比表面积和强大的吸附能力。

图4

3 结论

(1)以兰炭末为原料,采用KOH 化学活化法,活化温度为850 ℃,活化时间为120 min,在氮气气氛保护下活化,可制备出强度为93.2%,比表面积为1 025.2 m2/g 的柱状活性炭。

(2)酸洗过程具有较好的除灰功能,活性炭灰分含量较兰炭原料下降了26.5%。

(3)通过SEM 分析可知,活性炭的内部产生了大量蜂窝状的孔洞,提高了兰炭的吸附性能。