两亲聚合物活化剂对稠油的拆解-聚并作用及其动态调驱机理

2022-11-16朱玥珺康晓东王秀军王传军

张 健, 华 朝, 朱玥珺, 杨 光, 康晓东,王秀军, 王传军, 张 洪

(1.海洋石油高效开发国家重点实验室,北京 100028;2.中海油研究总院有限责任公司,北京 100028;3.中海石油(中国)有限公司 天津分公司,天津 300452)

中国近海油田稠油储量占总地质储量的60%左右,海上稠油高效开发具有深远的战略意义。由于稠油具有流动能力差、单井产能低、水驱指进和波及效率低等不利因素,其动用程度、采油速率、采出程度一直偏低,制约了稠油油田的高速高效开发。

活化剂是一类具有较高相对分子质量和一定界面活性的水溶性聚合物,同时具备亲水和亲油基团,是一种既能增加水相黏度,又能通过拆解分散作用降低稠油黏度的多功能驱油剂,具有良好应用前景[1-5]。通过利用活化剂独特的分子聚集行为和超分子结构,可以实现在单一分子体系基础上的高效、低成本且对稠油油藏无损害的强化冷采。活化剂的扩大波及体积和提高洗油效率的宏观表现与聚-表二元体系类似,但其作用机理又与后者显著不同,同时避免了聚-表二元驱过程中色谱分离效应的发生,使之在提高采收率领域的潜力备受关注。目前,活化剂聚集体结构[6-7]、增黏性能[7]、流变特性[8-9]、界面行为[6]、降黏[10-11]、驱油效果[12-13]及提高采收率机理[14-15],成为学者研究的热点,但其对稠油拆解降黏、聚并增阻及聚并再分散作用鲜见报道,对活化剂的动态调剖与驱油机理的认识尚不完善。

为了有效拓宽化学驱在海上稠油开发中的适用范围,针对黏度为150~1000 mPa·s稠油,笔者研制出一种多功能驱油剂—两亲聚合物稠油活化剂[16](简称活化剂),前期研究表明,它既能降低原油黏度,又能增加水相黏度,可大幅改善水/油流度比[17-18];同时能有效降低油-水界面张力并对岩石上稠油重质组分存在较强解吸附作用[19],从而提高洗油效率[20]。鉴于对其驱油机理方面的研究不够深入,笔者利用多种手段研究了此种活化剂对稠油拆解降黏及聚并增阻作用,揭示活化剂动态调剖与驱油机理,为明确其提高采收率原理及指导油田应用具有重要意义。

1 实验部分

1.1 原料与仪器

活化剂,自制[16],其结构示意图如图1所示。由图1可知,活化剂以聚丙烯酰胺为骨架,引入Gemini型两亲功能单体(单体1)、调控分子亲/疏水能力单体(单体2)和高位阻侧基(单体3),强化活化剂体系增黏、抗盐、耐温和溶解性能的同时,具有较高的界面活性,增强与稠油间相互作用。

图1 活化剂结构示意图Fig.1 Diagram of molecular structure of the activator

采用SM-6700F型扫描电子显微镜(日本JEOL公司产品)、TEXAS-500C旋转滴界面张力仪(美国KINO公司产品)、SL200A/B系列动态/静态接触角仪(美国科诺工业有限公司产品)、OLYMPUS FV1000-IX81激光共聚焦显微镜(日本Olympus公司产品)、BX-41光学显微镜(日本Olympus公司产品)、LUMisizer 611型稳定性分析仪(德国LUM公司产品)、Brookfield model DV-Ⅲ型黏度计(美国Brookfield公司产品)、Waring搅拌机(美国Waring Commercial公司产品)、Labconco FreeZone冷冻干燥机(美国Labconco公司产品)、岩心驱替模拟系统(自制)对活化剂及其性能进行表征。

1.2 实验方法

1.2.1 活化剂溶液配制

首先配制5000 mg/L活化剂溶液的母液,将母液在室温下静置老化12~24 h;然后稀释至不同目标浓度的活化剂溶液,使用Waring搅拌器1档剪切20 s模拟近井地带对溶液剪切,剪切消泡后即可使用。

1.2.2 活化剂聚集形态表征

将活化剂溶液滴到洁净的硅片表面,放入液氮中冷冻,保持冷冻状态放入冷冻干燥机中充分干燥。将干燥后的样品镀金、备测,利用扫描电镜(SEM)观察其聚集体形貌。

1.2.3 活化剂对稠油的拆解降黏性能测定

配制不同质量浓度的活化剂溶液,将S3稠油与活化剂溶液按油/水质量比1/1混合,65 ℃恒温1 h,机械搅拌5 min(400 r/min)后,于25 ℃时利用激光共聚焦显微镜测试分散液滴的大小及分布情况,扫描xy层,激发光源波长488 nm,接收波长588 nm,以研究稠油-活化剂溶液混合体系中稠油分散状态;为了进一步考察活化剂对稠油的降黏作用,利用Brookfield黏度计测定65 ℃时稠油-活化剂溶液混合体系动力黏度。

1.2.4 活化剂溶液-稠油分散体系稳定性测试

将S3稠油与不同质量浓度活化剂溶液按油/水质量比1/1混合,65 ℃恒温1 h,机械搅拌5 min(400 r/min)后,于25 ℃时利用LUMISizer 611型稳定性分析仪测试活化剂溶液-稠油分散体系各个位置的透射光变化程度,共测试255次(每次10 s),形成直观图谱,从而分析该分散体系稳定性。为了进一步考察油滴聚并过程中分散体系黏度和油滴粒径变化情况,将稠油与1000 mg/L活化剂溶液按油/水质量比1/1混合,65 ℃恒温1 h,机械搅拌5 min(400 r/min)后,65 ℃静置80 min,利用Brookfield黏度计和光学显微镜测试静置过程中上层分散体系动力黏度及油滴粒径。

1.2.5 岩心驱替实验

采用均质岩心进行单管岩心和并联岩心驱油实验,岩心尺寸4.5 cm×4.5 cm×30 cm。实验步骤:将岩心烘干、抽真空饱和水后,根据饱和水前后岩心质量差计算岩心孔隙度,采用变流速法饱和稠油模拟油(驱替实验用油为S3稠油与煤油复配的模拟油,以模拟地下原油黏度;65 ℃下,单管岩心所用稠油模拟油黏度为250 m Pa·s,并联岩心所用稠油模拟油黏度350 mPa·s),于65 ℃下老化24 h以上;设定泵速率为1 mL/min,于65 ℃下水驱至产出液含水率(体积分数)达到95%时,转注0.3 PV(0.3PV是指活化剂溶液或聚合物溶液的注入量为0.3倍的岩心孔隙体积,下同)的活化剂溶液或聚合物溶液,然后水驱至产液含水率95%以上。

2 结果与讨论

2.1 活化剂聚集形态及增黏作用

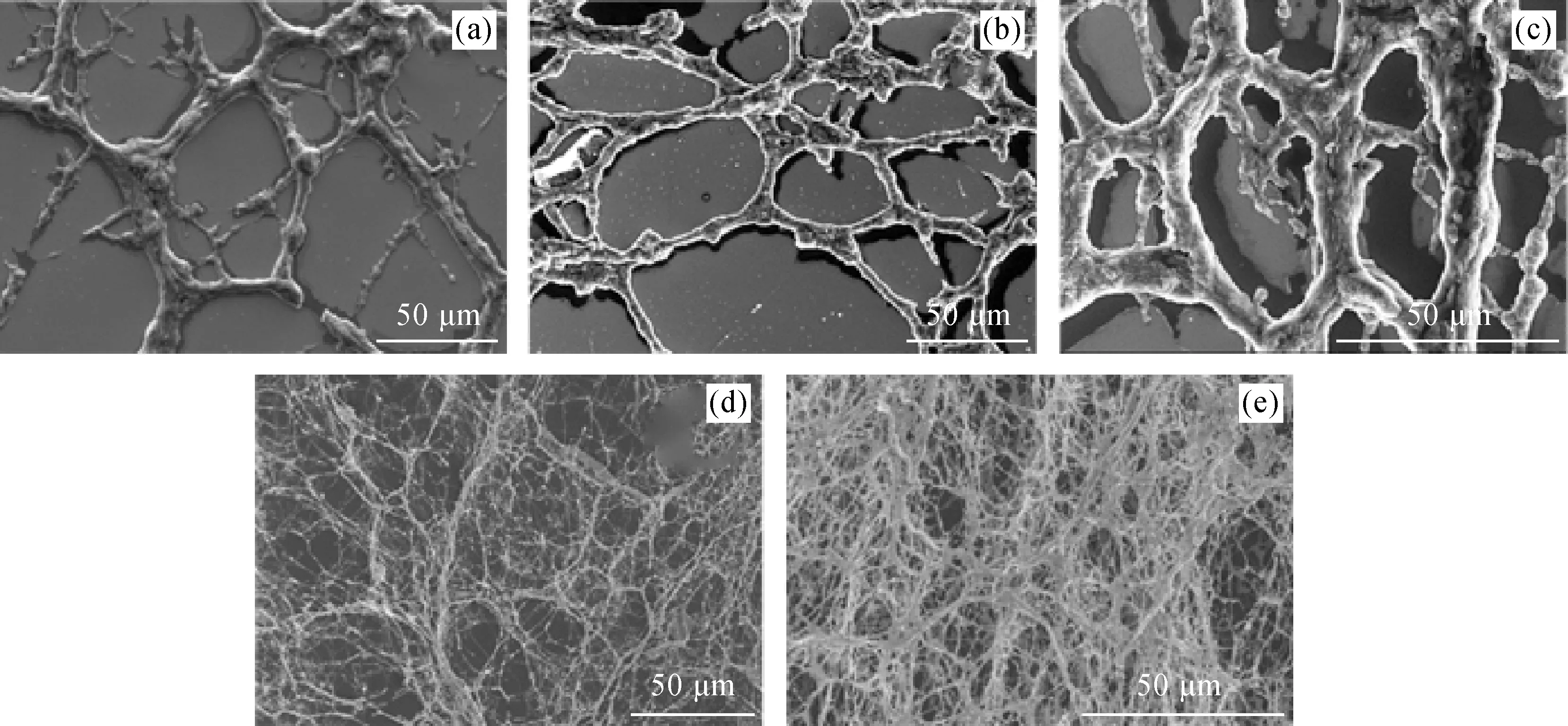

活化剂分子聚集体形貌扫描电镜结果如图2所示。由图2可知,活化剂分子内、分子间的缔合及自交联作用力强,活化剂分子链以一定尺寸的聚集体形态相互缠绕,形成含有许多空腔的空间网络结构,随着活化剂质量浓度增大,网络结构愈加密集,该结构具有大空间非极性核的大容量增溶能力[2],对稠油能有效分散、剥离、携带等,方便采出;同时该结构具有较强的增加水相黏度的能力,驱油时可以起到扩大波及体积作用。

图2 不同质量浓度活化剂聚集形貌扫描电镜照片Fig.2 SEM images of molecule aggregation and conformation of the activator of different mass concentrationsMass concentrations of activator/(mg·L-1): (a) 600; (b) 800; (c) 1000; (d) 1200; (e) 1500

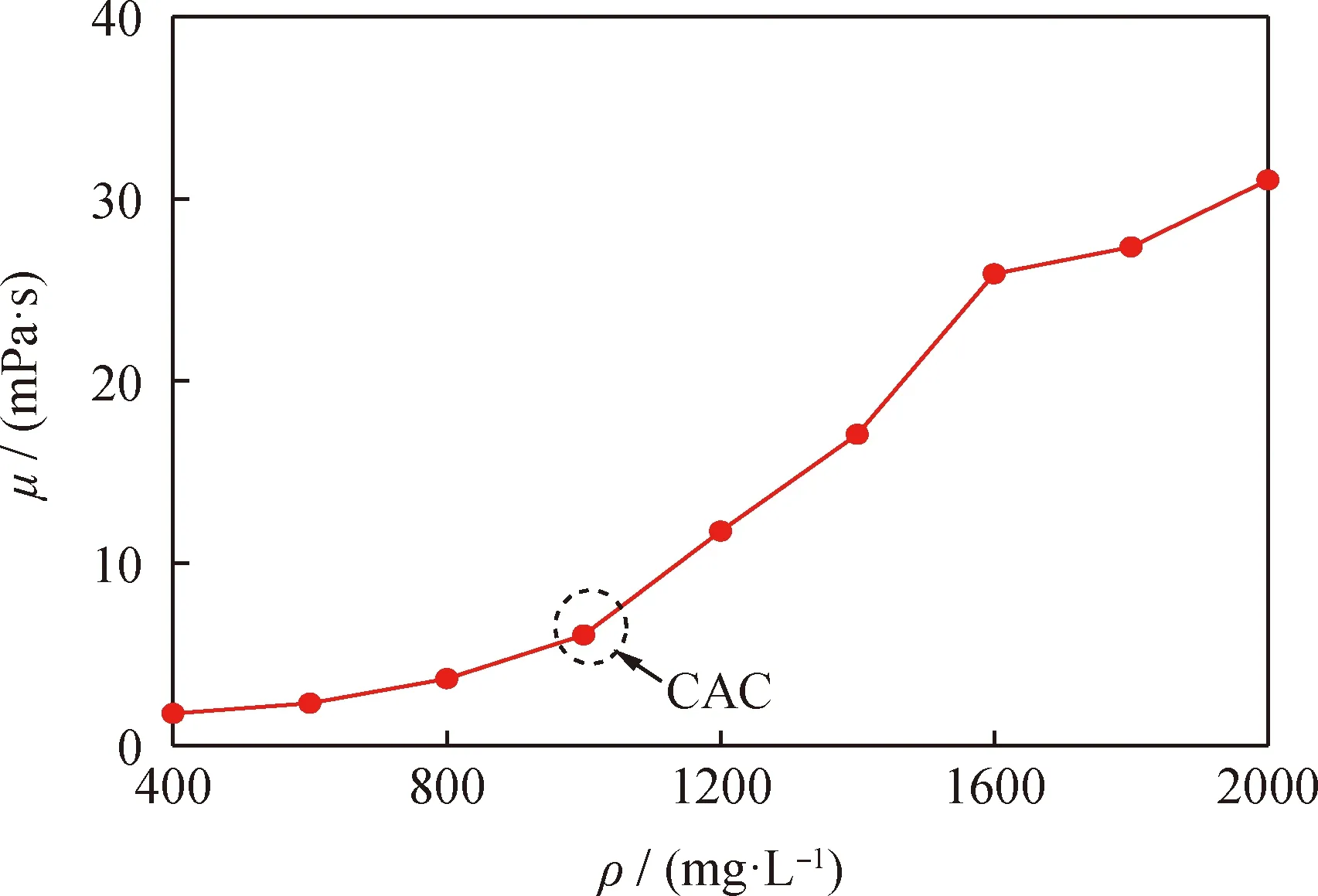

剪切后活化剂溶液黏度与质量浓度的关系如图3所示。由图3可知,活化剂溶液的黏度-质量浓度曲线在1000 mg/L处存在明显转折点,此质量浓度对应活化剂溶液的临界聚集浓度(CAC)。由图2可知,当活化剂质量浓度高于CAC时,活化剂分子间的缔合作用明显增强,形成独特的空间网络结构,导致活化剂溶液黏度急剧增加。

CAC—Critical aggregation mass concentration图3 剪切后活化剂溶液黏度(μ)-质量浓度(ρ)曲线(65 ℃)Fig.3 Viscosity (μ)-mass concentration (ρ) curve ofactivator solution after shearing (65 ℃)Conditions: Shear rate 3000 r/min; Shear time 20 s

2.2 活化剂的界面活性与降黏作用

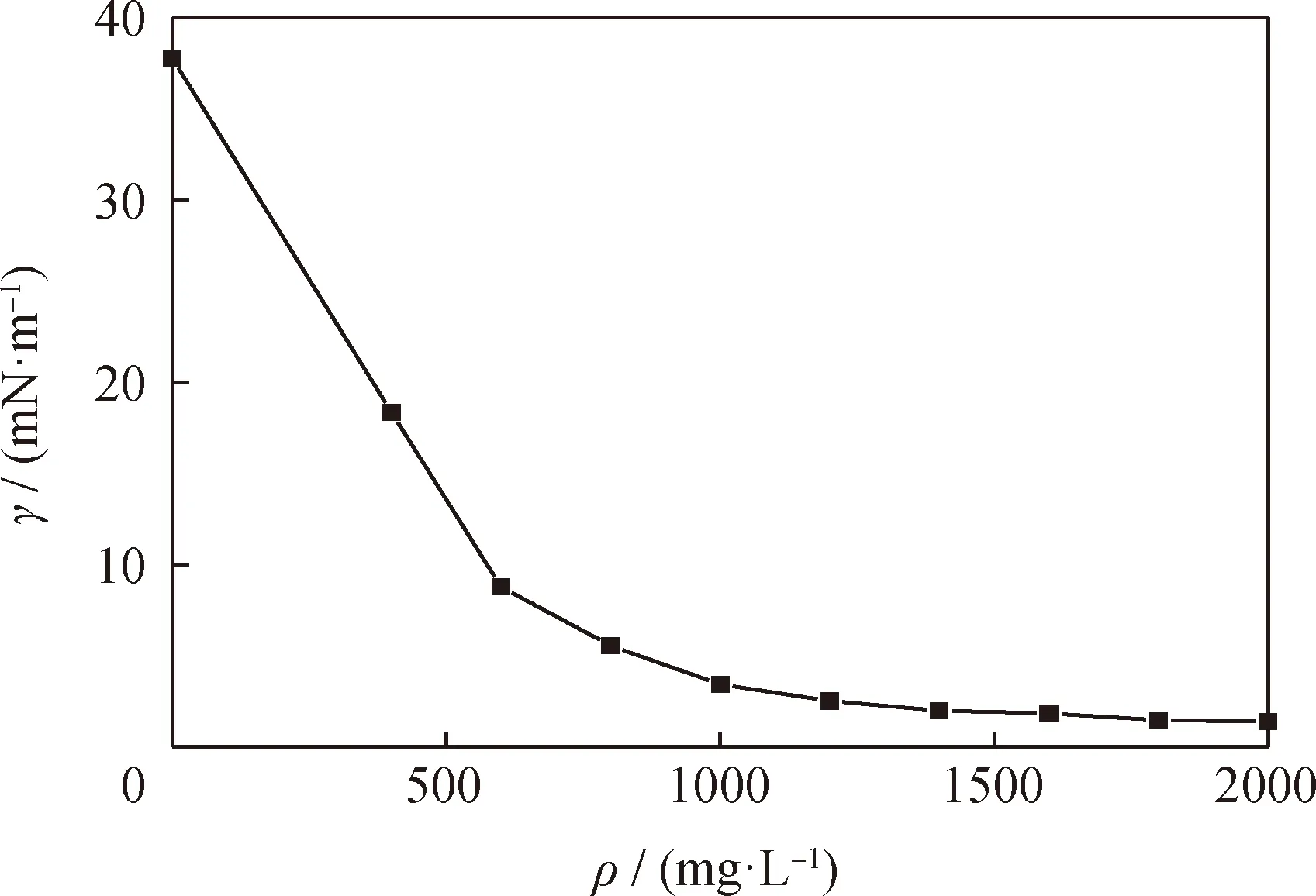

不同质量浓度活化剂溶液与S3稠油模拟油(65 ℃下,黏度为250 mPa·s)间的界面张力见图4。由图4可知:当活化剂质量浓度由0增大至2000 mg/L时,油-水界面张力由37.8 mN/m逐步减小至1.4 mN/m;当活化剂质量浓度大于1600 mg/L后,油-水界面张力减小趋势变缓。这是因为活化剂分子链接大量具有Gemini[21]结构单元的两亲功能单体,有效降低油-水界面张力,表现出一定界面活性;同时由于活化剂分子间缔合作用,导致活化剂在界面上排布无序程度增大,活化剂溶液与S3稠油间无法产生超低界面张力(≈10-3mN/m)。

图4 不同质量浓度(ρ)活化剂溶液与S3稠油间的界面张力(γ)Fig.4 Interfacial tension (γ) between S3 heavy oil andactivator solution of different mass concentrations (ρ)

不同质量浓度活化剂溶液在S3稠油模拟油(65 ℃下,黏度为250 mPa·s)油膜上的接触角如图5所示。由图5可知:相对于模拟水在稠油油膜表面的初始接触角102°,600 mg/L活化剂溶液在稠油油膜表面的接触角降至45°,且随着活化剂质量浓度增大,其在稠油油膜表面的接触角进一步减小,具体表现为活化剂溶液越易在油膜表面铺展,对稠油的亲和能力也越强,该亲和能力源于活化剂分子链中功能单体与稠油重质组分间存在较强的氢键、疏水、静电、π-π堆积等作用。

图5 不同质量浓度活化剂溶液在油膜表面上的接触角Fig.5 Contact angles of activator solution of different mass concentrations on oil film surfaceMass concentrations of activator/(mg·L-1): (a) 0; (b) 600; (c) 1000; (d) 1500

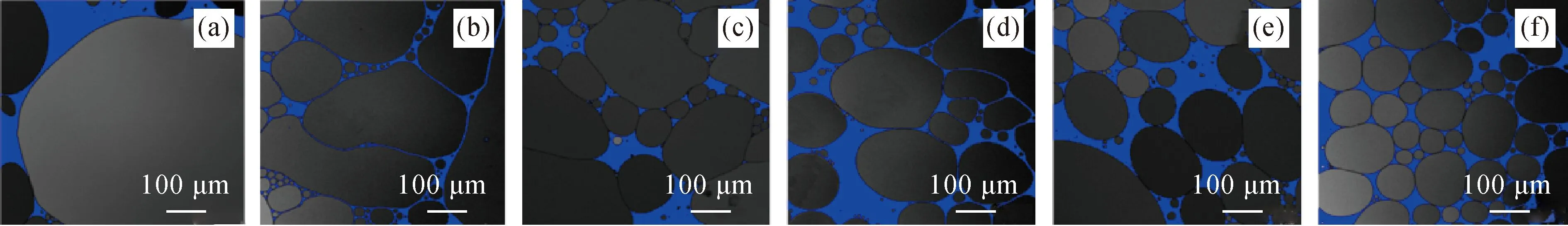

将不同质量浓度活化剂溶液与S3稠油搅拌混合,活化剂溶液-稠油分散体系的激光共聚焦照片如图6所示。由图6可知,随着活化剂质量浓度增大,活化剂溶液-稠油分散体系中油滴粒径越来越小,活化剂对稠油分散作用增强,可将稠油拆解至微米级甚至更小的分散相。这是由于活化剂具有良好界面活性,易吸附在油-水界面上,此时活化剂分子与稠油组分间存在较强亲和作用,活化剂溶液易铺展渗透进入稠油重质组分聚集结构中,部分拆解沥青质、胶质之间结合薄弱的聚集体部位,导致油-水界面结构松散,在亲水基团(如图1中标示)周围水膜的润滑作用下产生侧向滑动力,在较弱搅拌作用下,稠油分散成粒径较小的油滴[21]。活化剂对稠油拆解分散作用进一步体现在活化剂对稠油降黏效果上,如图7所示。由图7可知:当油/水质量比为1/1,活化剂溶液质量浓度在600~1500 mg/L范围内时,降黏后活化剂溶液-稠油分散体系黏度降至86~29 mPa·s,活化剂对稠油(65 ℃下黏度为970 mPa·s)的降黏率为91.1%~97.0%,均大于90%;且随着活化剂质量浓度增大,其对稠油的降黏效果增强,当质量浓度达到1000 mg/L时,降黏后活化剂溶液-稠油分散体系黏度为40 mPa·s,降黏率可达95.9%。

图6 不同质量浓度活化剂溶液-稠油分散体系的显微镜照片Fig.6 Micro-morphology images of the activator solution of different mass concentrations-heavy oil dispersion systemMass concentrations of activator/(mg·L-1): (a) 0; (b) 600; (c) 800; (d) 1000;(e) 1200; (f) 1500

图7 活化剂对稠油的降黏效果Fig.7 Viscosity reduction effect of the activator on heavy oil

2.3 活化剂溶液-稠油分散体系稳定性及油滴聚并增阻作用

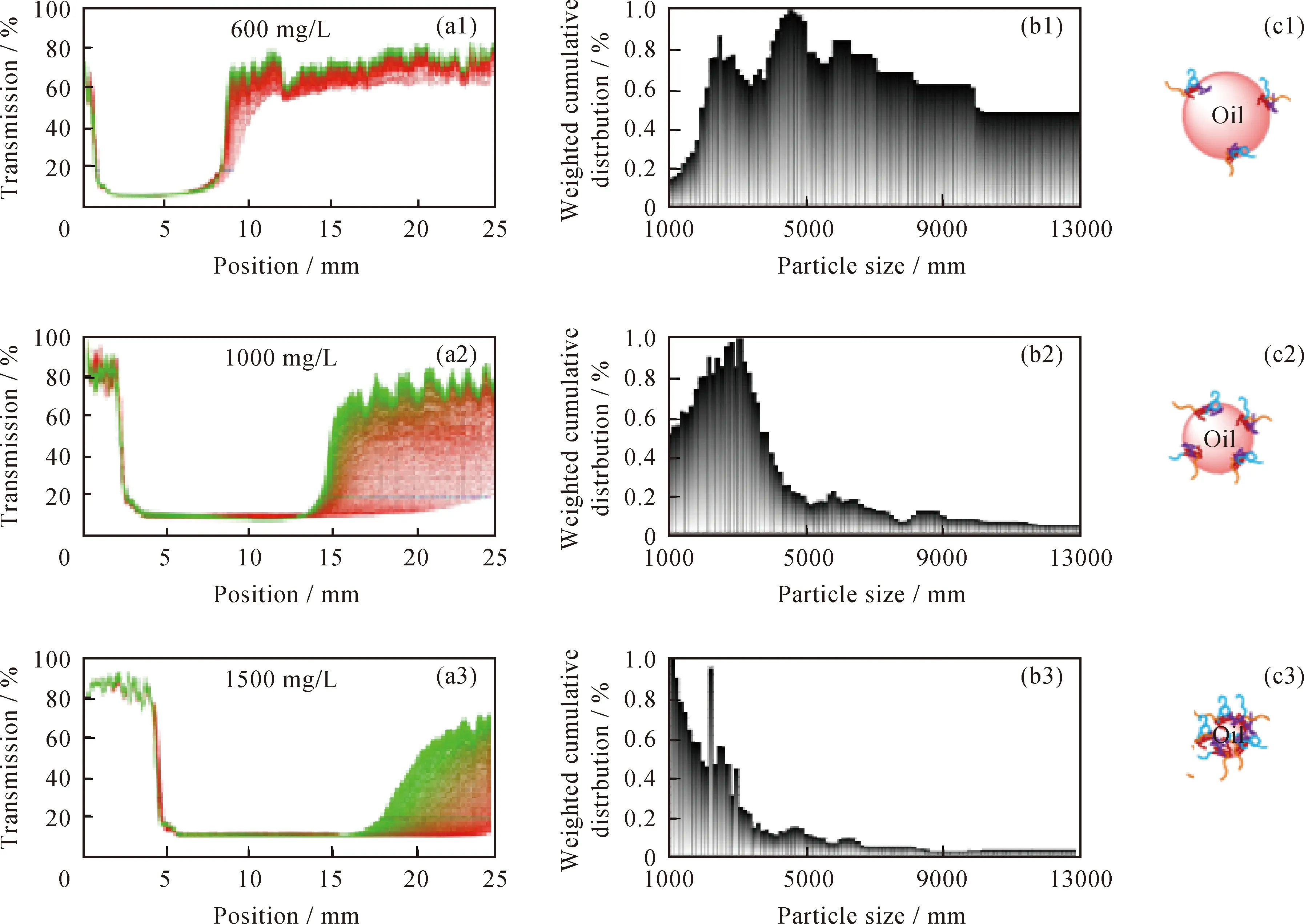

活化剂质量浓度对稠油分散状态的影响如图8所示。图8(a1)~8(a3)为利用稳定性分析仪考察活化剂溶液-稠油分散体系中油滴聚并过程的稳定性曲线,测试开始(下端红线)到结束(上端绿线)的透射率变化对应于油滴的聚并程度[2],图8(a1)~8(a3)横坐标轴0和25 mm处分别代表样品池的顶部和底部。由图8(a)可知,样品池底部的透射率明显大于顶部,其中顶部部分的透射率接近为0,底部附近的透射率随时间延长逐渐增大且透射率曲线呈波峰状,该波峰一直在变宽且峰的强度增大,说明油滴发生聚并,粒径增大,导致分散体系脱出的水量增大且样品池底部的水相变清澈。由图8(a1)~8(a3)可知,油/水两相边界处峰的斜率反映了油、水两相间界面的辨识度,随油滴聚并时间增长,边界峰的斜率增大,说明在油滴聚并过程中,油-水界面变得清晰。随着活化剂质量浓度降低,活化剂溶液-稠油分散体系变得不稳定,油滴更易聚并,样品池底部的水相透射率及油滴粒径增大。这是由于高质量浓度活化剂溶液中活化剂分子形成致密空间网络结构,不仅利于增溶原油,并且能有效阻止油滴聚并。低质量浓度活化剂溶液中,活化剂分子中功能单体(季铵盐、苯基、聚醚链)对油滴具有较强的亲和作用,同时聚丙烯酰胺骨架长链结构对油滴起到架桥、串联[22],当油-水界面没有致密乳化剂吸附层的保护时,串联起来的油滴易发生聚并作用而不能长期稳定存在。

The main chain and functional monomers 1, 2 and 3 of activator molecule are represented by , and , respectively.图8 活化剂质量浓度对稠油分散状态的影响Fig.8 Effect of activator mass concentration on the dispersion state of heavy oil(a1)—(a3) Activator concentration effect on the stability of dispersed system (The lower red line represents the beginning of the test,and the upper green line represents the end of the test); (b1)—(b3) Particle size distributions;(c1)—(c3) Oil droplet morphology; “position” represents different locations of the test sample pool.

油滴聚并作用进一步体现在分散体系黏度和油滴粒径变化上,上层的活化剂溶液-稠油分散体系黏度及油滴粒径随静置时间的变化曲线如图9所示。由图9可知,上层的活化剂溶液-稠油分散体系的初始黏度为73 mPa·s;静止10 min时,上层的分散体系黏度升至115 mPa·s;静止60 min时,上层的分散体系黏度升至226 mPa·s,为S3稠油黏度(970 mPa·s)的23.3%,此时油滴粒径由初始的81 μm增大到294 μm。活化剂聚并作用后,油滴粒径增大,起到实时调剖作用[23-24];而活化剂溶液-稠油分散体系黏度增大,起到改善水/油流度比作用;这2方面作用使得活化剂溶液-稠油分散体系在多孔介质中的流动阻力增加,有利于进一步扩大波及体积。

图9 上层活化剂溶液-稠油分散体系黏度(μ)及油滴粒径(d)随静置时间的变化曲线Fig.9 Changes of viscosity (μ) and oil droplet diameter (d)over standing time in the activator solution-heavyoil dispersion system (upper layer)The mass concentration of activator (ρ) is 1000 mg/Land the experiments were carried out at 65 ℃.

2.4 活化剂聚并/拆解作用间的动态转化机制

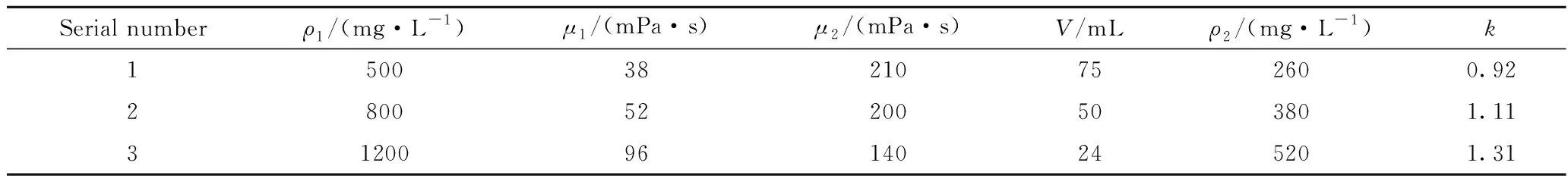

为考察活化剂的聚并/拆解作用间的动态转化机制,先将85 mL稠油模拟油(65 ℃下,黏度为250 mPa·s)与85 mL的不同质量浓度ρ1(mg/L)活化剂溶液混合,65 ℃恒温1 h,机械搅拌5 min(400 r/min),测得65 ℃下活化剂溶液-稠油分散体系动力黏度为μ1(mPa·s);室温下静置3 d后,测得65 ℃下上层的分散体系动力黏度为μ2(mPa·s),脱水体积为V(mL),采用“微滤膜-定氮”检测方法[25]测定脱出水样中的活化剂质量浓度,为ρ2(mg/L),活化剂在油/水相中分配系数为k,具体结果如表1所示。

表1 活化剂溶液-稠油分散体系黏度及活化剂在油/水两相中分配系数Table 1 Viscosity of the activator solution-heavy oil dispersion system and partition coefficients of activator in oil/water phases

由表1可知,活化剂聚并作用3 d后,上层的分散体系黏度仍然小于原油黏度,且随着活化剂质量浓度增大,脱出水量减少,活化剂在油-水相中分配系数越大,更多的活化剂分子吸附在油-水界面上[26],拆解后油滴粒径越小,分散体系的稳定性越好。

将表1中第3组活化剂溶液-稠油分散体系聚并作用后的上层分散体系与模拟水按不同质量比混合,机械搅拌5 min(400 r/min),考察模拟水/分散体系质量比对该混合体系的黏度影响,如图10所示。由图10可知,活化剂溶液-稠油分散体系聚并再拆解后,随着混合模拟水的质量比增大,模拟水-分散体系的混合体系黏度降低;当模拟水/分散体系质量比为1/1时,混合体系黏度趋于平衡,降黏率达95.4%。这表明在多孔介质中,当活化剂溶液-稠油分散体系聚并作用后遇水时,稠油会被再次拆解,吸附在油-水界面上的活化剂会持续发挥作用。

图10 模拟水/分散体系混合比例对混合体系的黏度(μ)影响Fig.10 Effect of the mixing ratio between the simulated waterand the dispersed system on viscosity (μ) of the mixed systemT=65 ℃

2.5 活化剂动态调剖与驱油作用

活化剂兼具增黏特性和界面活性,其增黏特性带来的活化剂流度控制作用可增大其波及系数;界面活性可降低油-水界面张力,但仍较大(>1.4 mN/m),由降低界面张力作用提高的洗油效率可忽略[27],同时,其独特的界面活性产生拆解降黏-聚并增阻作用,可增大稠油流动性,且分散的油滴具有深部调驱作用。因此,增黏作用及拆解降黏-聚并增阻作用对活化剂驱提高采收率皆有所贡献。

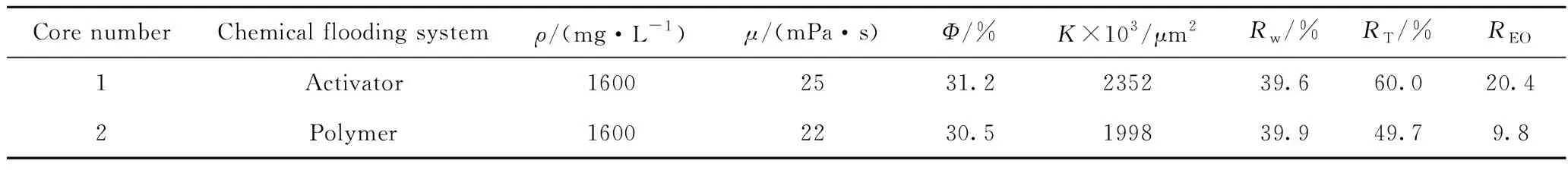

选用与活化剂黏度相似的聚合物(疏水缔合聚合物)开展单管岩心驱替实验,2种化学剂增黏作用带来的流度控制能力近似相同,其中聚合物在驱替中只起到增黏作用,则可认为2种化学剂采收率的差异是由拆解降黏-聚并增阻作用贡献差异造成的。单管岩心驱油实验结果见表2所示。由表2可知,转注0.3 PV 1600 mg/L的聚合物溶液,采收率由39.9%提高至49.7%,增幅为9.8百分点;转注0.3 PV 1600 mg/L的活化剂溶液,采收率由39.6%提高至60%,增幅为20.4百分点,增幅比聚合物高10.6百分点。因此可知,活化剂驱采收率增幅来源2种作用:其中9.8百分点主要由增黏特性带来的流度控制作用机理贡献,另外10.6百分点主要由活化剂的拆解降黏-聚并增阻作用机理贡献。

表2 单管岩心模型主要参数及驱油效果Table 2 Key parameters and oil displacement effects of single-tube core model

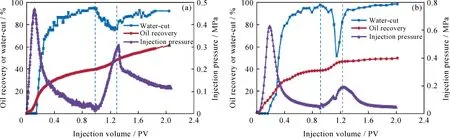

活化剂和聚合物的单管岩心驱油实验曲线如图11所示。由图11可知,转注0.3PV化学剂后,活化剂驱对应的驱替压力持续上升至0.3 MPa,远大于聚合物驱的0.2 MPa,表明活化剂除了增黏作用增加驱替阻力外,分散相油滴的封堵作用也得到显现,从而导致驱替压力上升并扩大波及体积。活化剂驱产出液含水率(体积分数)下降至最低77%,后续水驱过程中含水率缓慢波动回升,表现含水率下降漏斗分布较宽;而聚合物驱含水率下降漏斗分布较窄,含水率下降漏斗曲线与含水率为98%的基线所闭合形成的区域面积仅为活化剂驱含水率下降漏斗曲线所形成区域面积的一半。这是由于活化剂存在独特的拆解降黏-聚并增阻作用,拆解-聚并动态转化机制下形成的油滴可深部调剖,阻止后续水驱较快突破窜流通道,从而扩大活化剂驱/后续水驱波及体积,启动更多水驱无法采出的剩余油。

图11 活化剂和聚合物的单管岩心驱油实验曲线Fig.11 Oil displacement test curve of single-tube core for activator and polymerPV is a unit of injection volume and represents the injection multiple of pore volume.The displacement experiments were carried out at 65 ℃ and the displacement velocity is 1 mL/min.(a) Activator; (b) Polymer

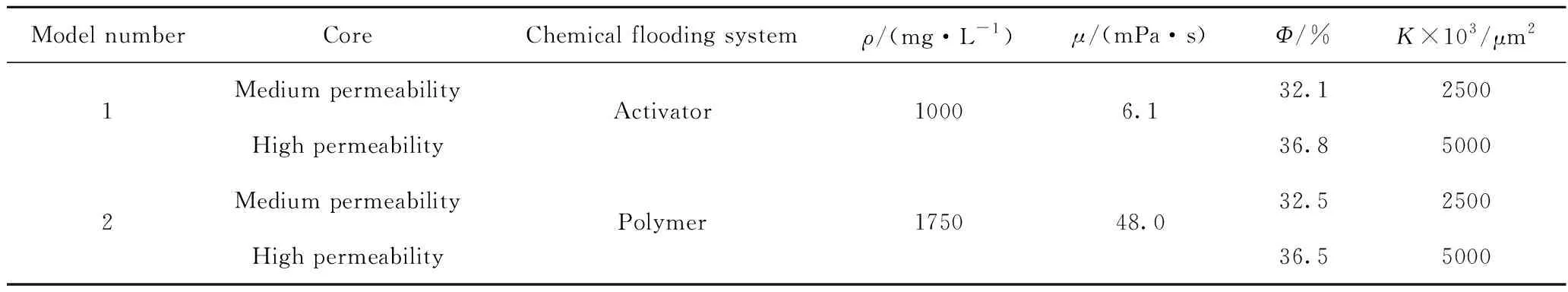

活化剂和聚合物的并联岩心驱替结果如表3和图12所示。由表3和图12可知:并联岩心驱油实验中,1000 mg/L活化剂溶液和1750 mg/L聚合物溶液黏度分别为6.1、48 mPa·s,活化剂溶液黏度明显低于聚合物溶液,然而高、中渗岩心中活化剂驱的采收率增幅分别为23.2百分点、16.0百分点,均高于对应渗透率岩心中聚合物驱的采收率增幅(20.5百分点、15.8百分点),说明低浓度低黏度活化剂驱扩大波及体积机理中拆解-聚并油滴的封堵作用占主导,明显强于流度控制作用;同时活化剂具有较强拆解降黏作用,有利于进一步提高洗油效率,2种提高采收率机理共同在高、中渗岩心中发挥作用,从而低浓度低黏度的活化剂溶液表现出更强的调剖和驱油能力。

表3 并联岩心模型主要参数Table 3 Key parameters of heterogeneous double-tube core model

图12 活化剂及聚合物在并联岩心中提高采收率幅度Fig.12 REO of the heterogeneous double-tubecore for activator and polymerREO is the enhanced oil recovery of chemical flooding;In the legend, “Whole” represents the heterogeneous double-tubecores, including the cores of high permeability and low permeability;The displacement experiments were carried out at 65 ℃and the displacement velocity is 1 mL/min.

根据驱替实验结果分析,活化剂对稠油拆解降黏-聚并增阻动态转化机制及其调驱作用示意图见图13。由图13可知,随着活化剂溶液段塞推进,活化剂对稠油层层拆解及剥离,并将分散后的稠油携带流动。由于驱替前缘活化剂溶液浓度较低,此时分散的油滴易聚并形成较大油滴,驱替前缘实现分散体系调剖作用,同时聚并作用后分散体系黏度会部分恢复,在多孔介质中表现为分散体系流动阻力增加,有利于进一步扩大波及体积。此外,聚并后的油滴和新波及到的稠油又会被后续活化剂溶液拆解降黏,驱替过程中出现活化剂对原油拆解降黏-聚并增阻动态调-驱联动作用,活化剂溶液波及体积不断扩大,驱替压力持续上升,最终采收率得到提高。后续水驱时,该动态调驱作用表现为,岩心中残留的活化剂溶液不断被稀释,一方面导致连续相黏度下降,网络结构稀疏;另一方面拆解作用减弱,导致分散体系稳定性下降,拆解分散的稠油易聚并增阻,致使后续水驱过程中驱替压力保持较高值,实现扩大波及体积的效果;同时吸附在油-水界面上的活化剂会持续发挥作用,聚并后的稠油遇水时会被再次拆解分散而被携带采出,此时含水率没有陡然上升而是缓慢波动回升,原油采收率呈现持续增加。

图13 活化剂对稠油拆解降黏-聚并增阻动态转化机制及其调驱作用示意图Fig.13 Schematic diagram of the activator showing the profile control-oil displacement integration mechanism andthe dynamic transformation mechanism between viscosity reduction and resistance increase bydisassembling and coalescing respectively for heavy oil

3 结 论

(1)在聚丙烯酰胺骨架上引入功能单体,合成了一种多功能活化剂,其溶液能形成含有许多空腔的致密空间网络结构,具有较强的增黏能力。活化剂溶液具有良好界面活性,可大幅降低油-水界面张力,在稠油油膜上接触角由102°降低至30°,通过对稠油界面吸附-渗透-拆解-分散作用,在油/水质量比1/1时600 mg/L活化剂溶液对稠油降黏率达91.1%。

(2)活化剂分子的聚丙烯酰胺骨架长链结构及功能单体对油滴起到吸引-架桥-絮凝-聚并作用,导致油滴粒径增大及分散体系黏度部分恢复,静置60 min时,体系黏度由73 mPa·s升至226 mPa·s,油滴粒径由初始的81 μm增大到294 μm,因此增加其在多孔介质流动阻力;油滴聚并作用后,在模拟水中能再次拆解,此时吸附在油-水界面的活化剂会持续发挥作用;聚并后再次拆解过程中,当分散体系/模拟水质量比为1/1时,体系降黏率达95.4%。

(3)活化剂对稠油拆解降黏、聚并增阻2种作用存在动态转化机制,驱替过程中发挥调剖-驱油联动提高采收率机理。单管岩心模型中,与黏度相似的聚合物相比,活化剂的驱替压力更高,含水率下降漏斗分布更宽,转注0.3 PV 1600 mg/L的活化剂溶液时,采收率提高幅度达20.4百分点,比聚合物增加了10.6百分点;双管岩心模型中,低浓低黏活化剂溶液表现出比聚合物更强的调剖和驱油能力。