深孔精加工中的自适应减振镗杆系统设计

2023-07-27刘浩胡文亮冯伟

刘浩,胡文亮,冯伟

(1.衡水学院机电研究所,河北衡水 053000;2.河北工业职业技术大学智能制造学院,河北石家庄 050091)

0 前言

深孔镗削精加工一直是高端制造业的一个难题。由于较高的长径比,镗杆存在更高的动态柔韧性和较低的颤振稳定极限,导致十分容易发生颤振[1-3]。为了解决这个问题,研究人员提出了增加阻尼比的被动和主动减振方法,以提高颤振稳定极限[4]的大小,从而增加无颤振的切削深度。

目前,在主动减振方面,LU等[5]设计了一种集成位移传感器的外置式磁性执行器。利用磁性执行器的H∞控制力,实现了对镗杆的主动减振。MOHAN、 NATARAJAN[6]将电磁执行器、惯性质量、微处理器和加速计嵌入到镗杆中,通过加速度计测得位移等数据改善减振性能。其他主动减振方法也有类似的特点,即利用执行器和加速度计进行颤振测量,并利用控制器实时调节阻尼力和位移,但成本较高,难以在实际生产中使用。

被动减振方法通过调谐附加质量-弹簧-阻尼器系统的结构动力学[7],增加镗杆和刀架的动态刚度,成本得到显著降低。该方法需要附加质量、可调的弹簧常数和黏性阻尼液,主要原理是通过选择适当的质量和调谐附加减振器的刚度,使镗杆频率响应函数(Frequency Response Function,FRF)中负实部最小化。NGUYEN[8]提出了一种半被动调谐质量阻尼减振装置,它可以改变质量以匹配阻尼器的固有频率和机床结构模态。虽然这种半被动减振方法的成本较低,但是与大多数被动减振方法一样,需利用安装镗杆前机床的结构动力学进行预设和手动调谐,且仅适用于特定尺寸的目标镗杆,因此适用性和自动化程度较差。

为了结合主动和被动减振两种方法的优点,本文作者提出了一种新型的自适应减振镗杆系统。该系统利用外部传感器和执行器自动优化结构动力学,利用外部计算机控制的电磁激振器和非接触式电容位移传感器自动测量镗杆的FRF,通过调节O形环弹簧的轴向压缩,调谐附加质量阻尼减振器的固有频率,以最大化其动态刚度。

与通常使用的被动减振镗杆不同,所提系统是在镗杆安装后进行自动调谐,具有调谐质量阻尼减振器的标准化镗头可以安装在不同长径比的镗杆上。简而言之,该自适应系统具备低成本、适用范围广和自动化程度高的优势。

1 自适应减振镗杆系统设计

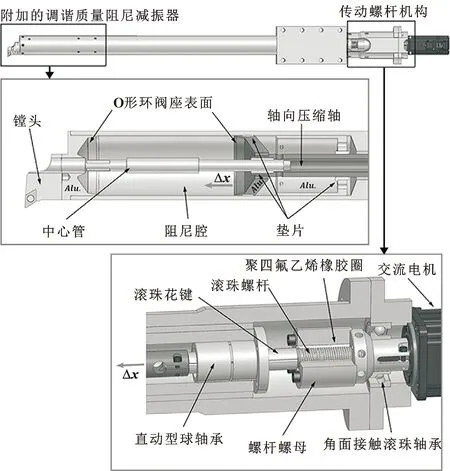

系统设计是调谐安装在机床上的高长径比镗杆的FRF,以实现最大的颤振稳定性。此外,该系统必须覆盖相当宽的长径比范围[9-10],以便适应各种实际镗杆安装需求。自适应减振镗杆系统由两部分组成,如图1所示。

图1 自适应减振镗杆系统

如图1所示,带有调谐质量阻尼减振器的镗头具有固定的长度,并且可以连接到任意长度的镗杆上。减振器有一个位于阻尼器腔内的碳化钨块,由可变形的O形环支撑。O形环既可用作弹簧,也可用作轻型阻尼元件。O形环由轴向压缩轴连接到一个传动螺杆机构,该螺杆连接到一个外部的便携式交流伺服电机,用于控制弹性O形环的压缩,以改变其刚度和阻尼,从而调谐减振器的固有频率。

该镗杆由一种新型的外部便携式电磁激振器提供冲击力激励,当被激活时,自适应调谐在镗杆的自由端触发冲击力激励,振动由集成在执行器上的非接触式位移传感器测量。对杆体的FRF进行评估,并对其实部进行了检验。测量和调谐的循环自动进行,每一次迭代逐步增加镗杆的动态刚度,直到合适大小。

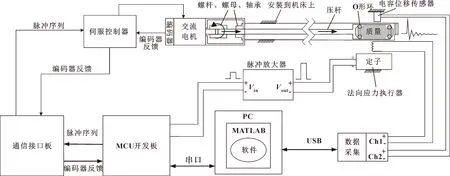

计算机辅助下自适应减振镗杆系统的工作原理如图2所示。

图2 计算机辅助下自适应减振镗杆系统的工作原理

2 镗杆自适应调谐方法

2.1 调谐质量阻尼减振器建模

O形环结构的设计是为了适应大范围的长径比,系统能够覆盖实际的频率范围,与不同尺寸的镗杆和安装元件(如主轴或刀架)对接。在文中,长径比选择在7~14之间。

对于二自由度系统,在刀尖施加作用力F(t)时,在镗杆自由端的运动方程为

(1)

式中:m为镗杆集中质量;c为镗杆刚度;k为镗杆阻尼常数;mt为附加调谐质量阻尼减振器的集中质量;ct为附加调谐质量阻尼减振器的刚度;kt为附加调谐质量阻尼减振器的阻尼常数。

(2)

其中:

A=2ωn[ζtγ(μ+1)+ζ]

(3)

(4)

(5)

(6)

式中:ζ为镗杆阻尼比;ζt为减振器阻尼比;ωn为镗杆固有频率;ωt为减振器固有频率。

切削深度的绝对颤振稳定极限通过减小FRF的负实部Re[Φ(iω)]来确定[12]:

(7)

减振器质量mt=μm固定,因此通过考虑目标镗杆的尺寸来预先选择质量比μ。使用文献[12]的最优化方法评估最佳频率比:

(8)

传统的调谐将γ固定为特定尺寸目标镗杆的恒定固有频率ωn。然而,在此系统中,O形环可被压缩,以改变减振器的固有频率ωt,使减振器适应安装在机床上的各种不同镗杆。

2.2 采用电磁激振器的自适应调谐

采用了一种安装在机床上的非接触式电磁激振器作为冲击锤,来实现系统的自适应调谐。在磁场激活的情况下,产生的冲击力垂直于磁导率材料。电磁激振器为4排堆叠,每排7个磁极,如图3所示。

图3 电磁激振器

气隙距离设置为1 mm,以最大限度地减少非线性效应并增加激振器的开环频率带宽。电磁激振器具有集成的非接触式位移传感器。磁通量与线圈电流成正比,并且冲击的持续时间由微处理器的时钟控制。线圈电流由计算机发出的命令电压控制。

电磁激振器产生的冲击力与磁通量的平方成正比,因此,冲击力的幅度和持续时间都可以由软件根据激励的镗杆调节。电磁激振器在300 Hz范围内的最大冲击力振幅为800 N。电磁激振器的具体电路设计参见文献[13]。由电磁激振器产生的样本冲击力的功率谱和振动(非接触式传感器测得的)如图4所示。

图4 镗杆的功率谱(a)、冲击力(b)和刀尖位移(c)

该系统通过软件控制嵌入微处理器实现自动化调谐。对镗杆施加脉冲力,测量由此产生的振动,计算系统的频响函数,并检测出最小实部。软件向伺服电机发送增量位移命令,压缩或放松O形环,然后进行一组新的脉冲激励和FRF评估。在迭代过程中使用黄金分割搜索算法[14-15]来调谐阻尼减振器,直到FRF实部的最小化,从而最大化无颤振的切削深度。

3 试验结果与分析

3.1 试验设置

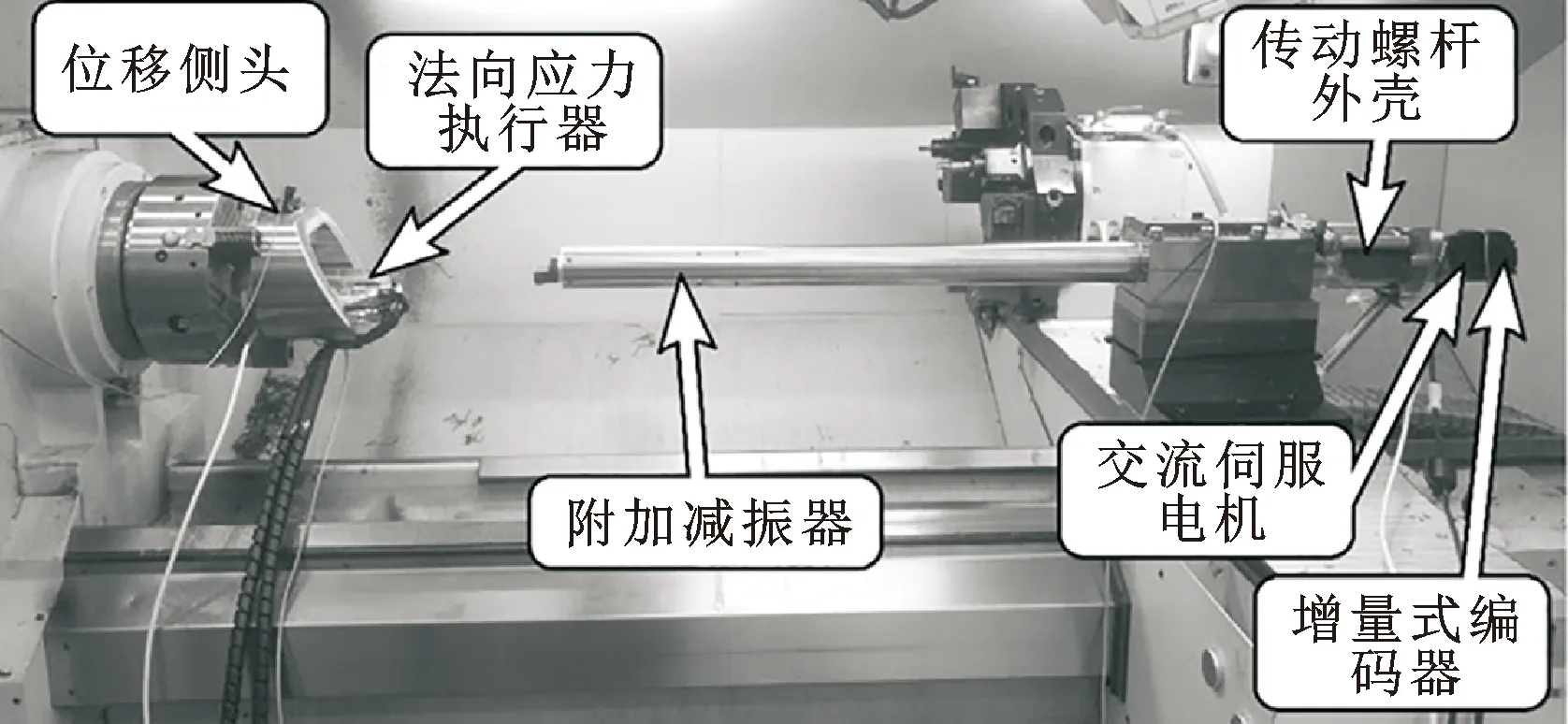

为了验证所设计系统的有效性,针对直径为60 mm的镗杆,设计了一个系统样机,覆盖的长径比范围为7~14,固有频率ωn的范围为47~729 Hz。自适应减振镗杆的镗削试验如图5所示。

图5 自适应减振镗杆的镗削试验

调谐质量阻尼减振器组件的长度为140 mm,包括一个质量mt为3.25 kg的碳化钨块。模块化的附加减振器可以安装在具有相同直径的各种长度的镗杆上。数控车床型号为CK7832B,镗杆材料为42CrMoO,电磁激振器上集成的非接触式电容位移传感器型号为MScapaNCDT-6500。O形环由氯丁橡胶制成。阻尼液的黏度根据试验选择为900 mPa·s,以获得最佳阻尼。每个O形环可以压缩5.25 mm,因此,对于2个O形环,传动螺杆的最大位移设置为10.5 mm。

3.2 减振效果验证

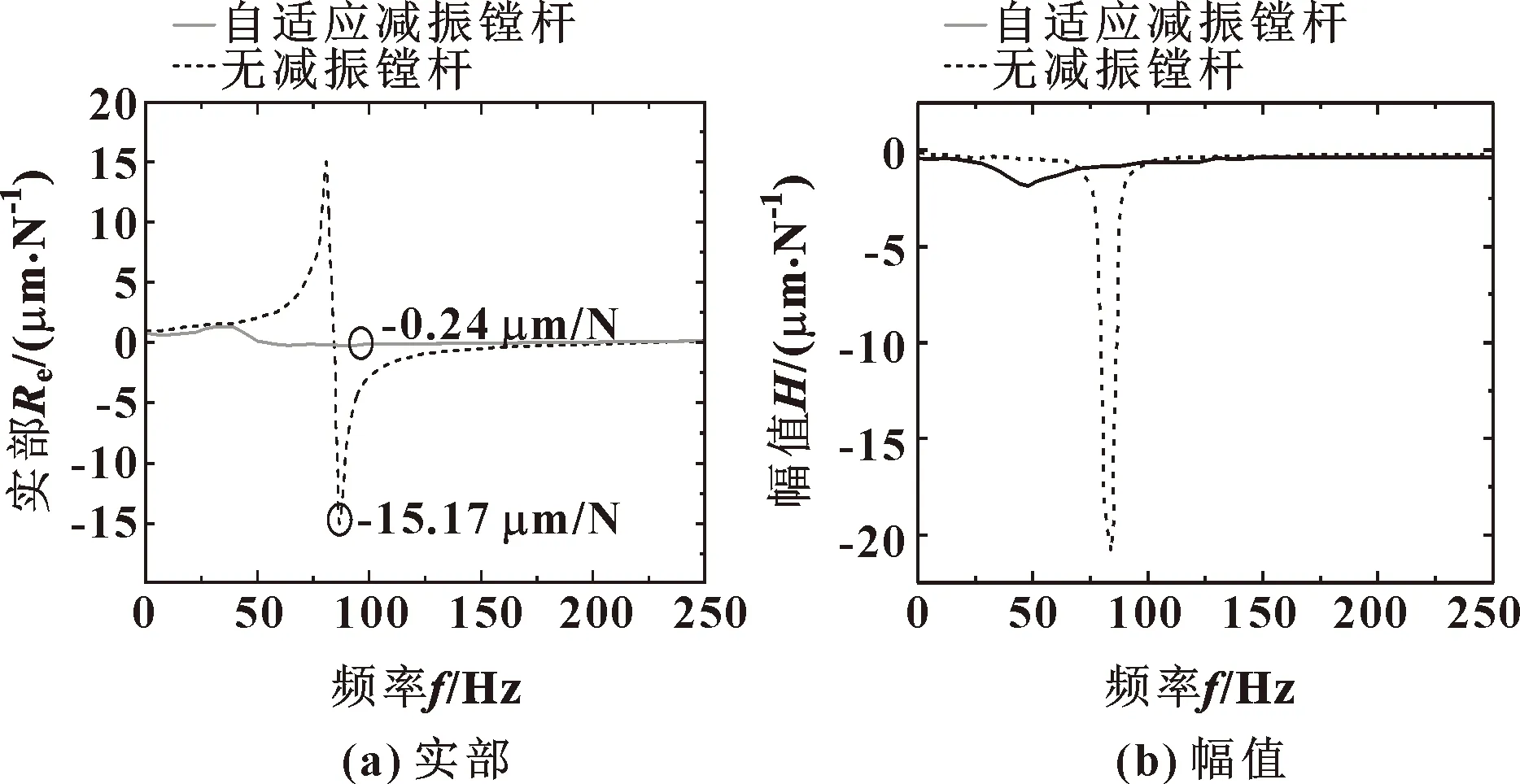

对于长径比从7~14的8个不同镗杆,使用同一个调谐质量阻尼减振器进行自动调谐。每次自动调谐在机床上需要大约15 min。在长径比为14时,无减振镗杆和自适应减振镗杆刀尖径向的FRF对比如图6所示。

图6 FRF对比

从图6可看出:FRF的实部从-15.17 μm/N缩小到-0.24 μm/N,相当于动态刚度增大了63.2倍,因此无颤振切削深度更大,从而提高了生产率。

3.3 切削试验结果

为了进一步验证该系统的有效性,在常规钢制试件上进行了切削试验。进给速度为0.10 mm/r,背吃刀量为0.20 mm。镗杆直径为60 mm,长径比为13。

首先,所提出的自适应减振镗杆系统通过调谐O形环刚度,获得了频率ωn为90.6 Hz时的最小实部-0.14 μm/N。然后,对镗杆进行手动失谐,使其具有略低的O形环刚度(ωn为84.1 Hz时)和略高的O形环刚度(ωn为91.5 Hz时),以模拟传统被动减振方法的手动调谐镗杆。

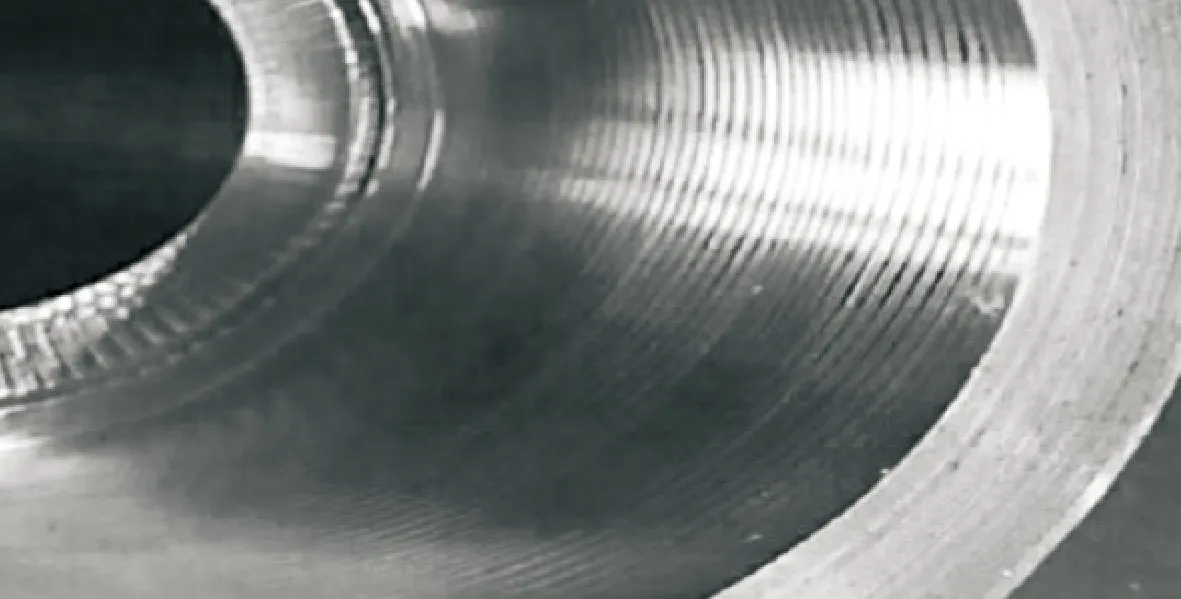

自适应减振镗杆系统加工后的工件表面如图7所示,手动调谐镗杆系统加工后的工件表面如图8所示。

图7 自适应减振加工后的工件表面

图8 手动调谐加工后的工件表面

对比图7和图8的结果可看出:手动调谐镗杆后会增加颤振,导致表面粗糙度较差;而在相同的切削条件下,全局优化的自适应调谐可以得到表面光滑的无颤振切削结果。

4 结论

文中提出了一种新型的低成本自适应减振镗杆系统。该系统利用外部计算机控制的电磁激振器和位移传感器自动测量镗杆的FRF。通过调节O形环弹簧的轴向压缩调谐附加减振器的固有频率。在8个不同长径比(7~14)的镗杆上进行了减振和切削试验。得出如下结论:

(1)带有调谐质量阻尼减振器的可更换镗头可以连接到任何相同直径的镗杆上,因此可以适用于宽长径比的镗杆;

(2)安装附加减振器后,镗杆FRF的实部从-15.17 μm/N缩小到-0.24 μm/N,即动态刚度增大了63.2倍,因此,无颤振切削深度得到提升;

(3)在相同的切削参数下,自适应减振镗杆系统加工后的工件表面表面粗糙度明显改善。