变结构气动软体机械手的设计及试验研究

2023-07-27付敏王成梦郝镒林高泽飞陈效庆

付敏,王成梦,郝镒林,高泽飞,陈效庆

(东北林业大学机电工程学院,黑龙江哈尔滨 150040)

0 前言

机械手是机器人的重要组成部分[1],传统的刚性机械手在执行一些抓取任务时容易对物体的表面造成损伤,缺乏环境适应性和交互安全性[2-3]。和刚性机械手相比,软体机械手由柔性材料制成,拥有更多的自由度,对柔软、易碎和形状不规则的物体有着显著的抓取优势[4],具有更好的环境适应能力[5-6],目前已成为研究热点。

华超等人[7]设计了一种四指软体水果采摘机械手,软体手指由法兰盘进行固定,在正负压驱动下,手指可向内、外两个方向弯曲,可稳定抓取苹果、梨等中小型球形水果。田德宝等[8]设计了一种变腔室气动软体机械手,通过改变腔室结构增强了软体机械手的夹持力。魏树军等[9]采用硅橡胶材料制作出一种基于纤维增强型软体抓手,可连接到机械臂上实现对物品的抓取。李康等人[10]提出了一种多功能柔性三指机械手,能够实现抓、握、钩3种抓握模式,增加了机械手的灵活性。HAO 等[11]设计了一种手指有效长度可调的四指软体机械手,具有内、外两种弯曲形式,能够抓取多种物体。JIANG 、XU[12]制作了一种气动可调节抓取直径的软体抓手,可应用于果蔬采摘。

软体机械手可主动适应物体的大小和形状来完成抓取动作[13-14],能有效提高易损物体的操作安全[15],但是在某些应用场景下因负载能力低、抓取稳定性差等原因难以满足实际需求。本文作者面向形状、大小及软硬度不同物体的抓取需求,设计了一种变结构的气动软体机械手;建立了手指的单腔室弯曲数学模型,通过有限元分析建立充气压力与弯曲角的关系曲线以优化手指的结构参数;对软体手指弯曲效果进行测试,通过软体机械手抓取试验,验证了方案的可行性。

1 变结构气动软体机械手设计

1.1 整体结构设计

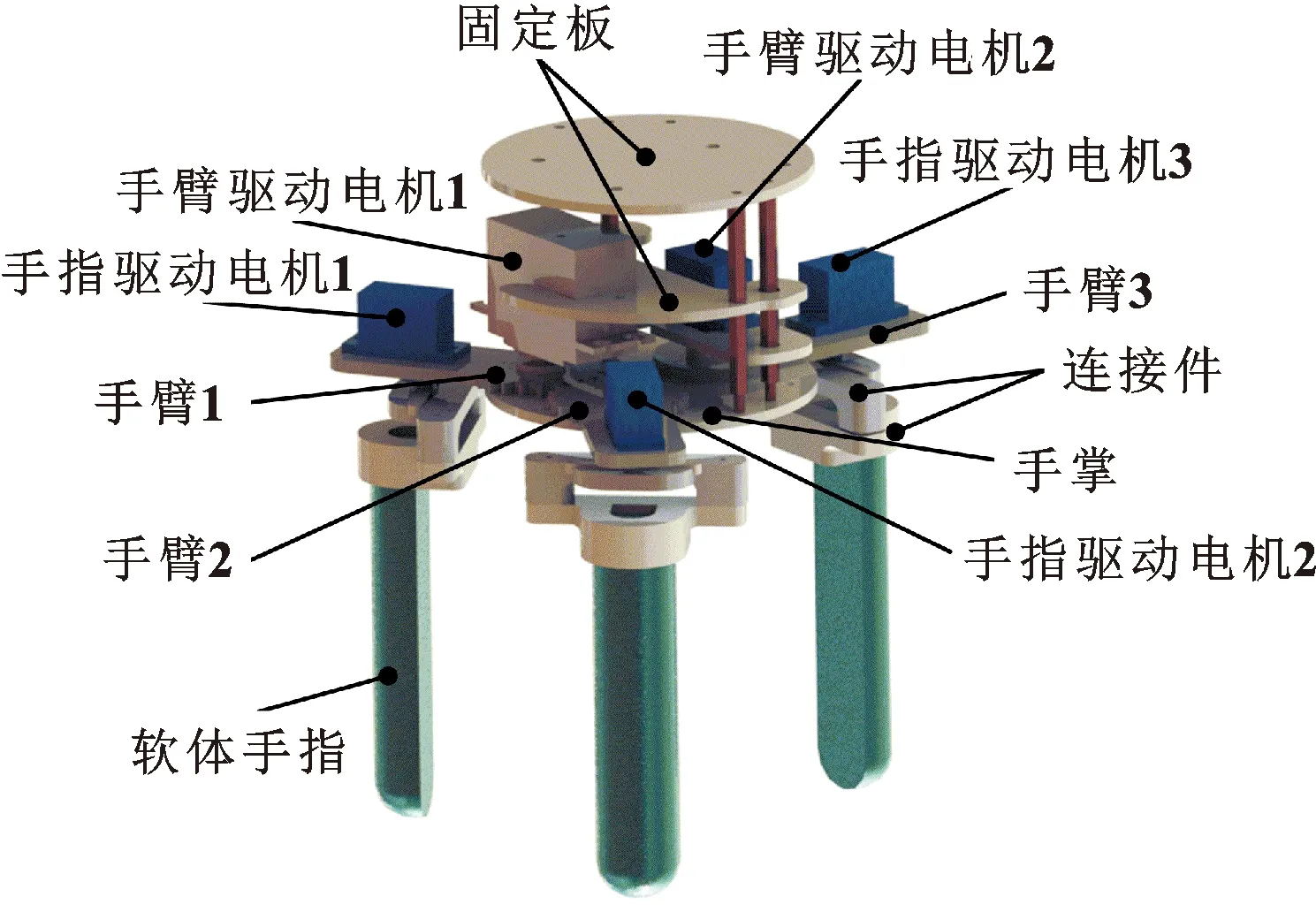

为增强软体机械手的抓取稳定性,本文作者设计了一种可变结构的气动软体机械手,结构示意见图1。机械手由软体手指、手掌、手臂及驱动电机等组成,手指通过连接件和手臂连接,驱动电机分别固定在相应的位置。机械手可实现对不同形状、大小及软硬度物体的稳定无损抓取。

图1 机械手结构示意

1.2 转换机构设计

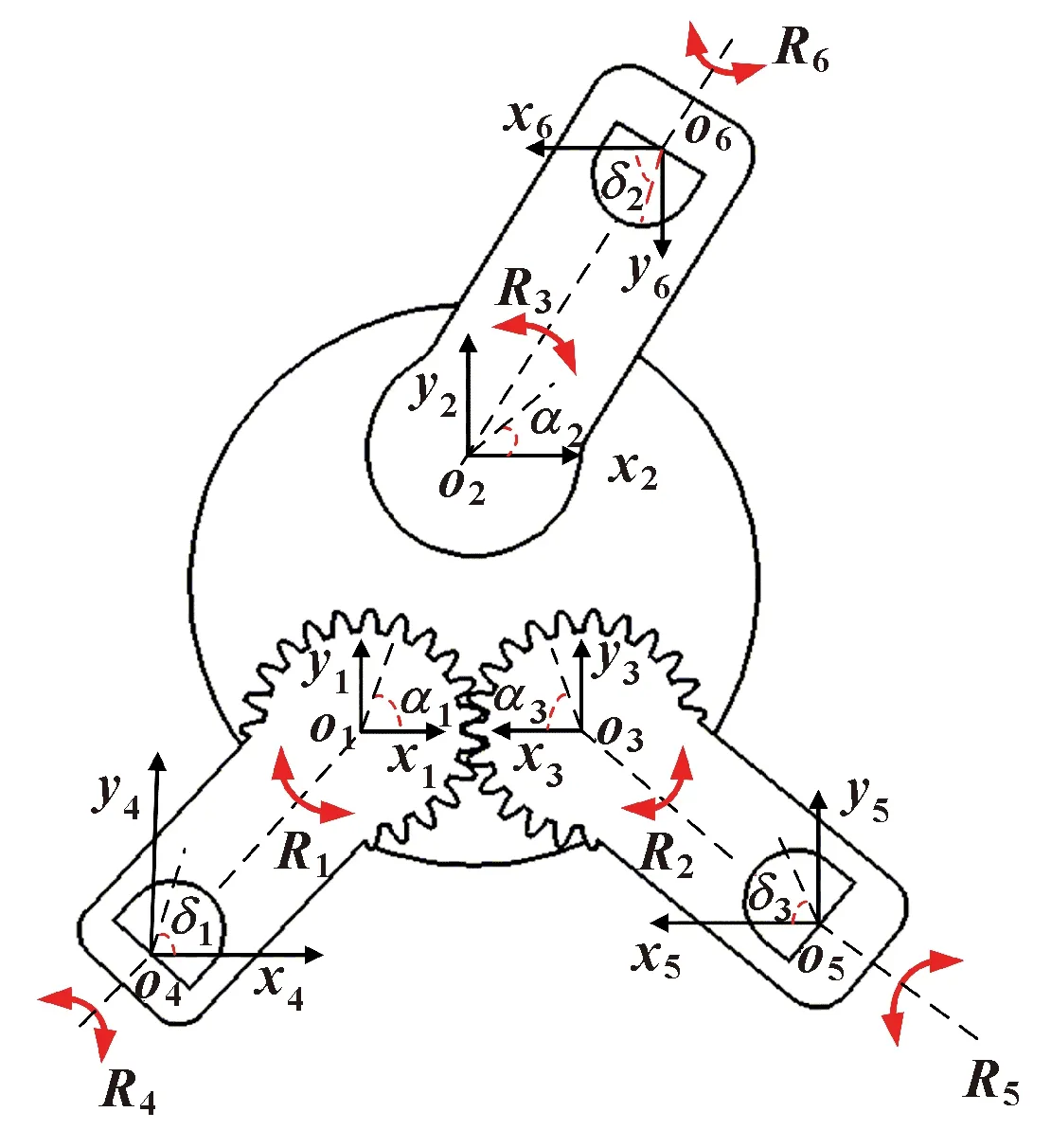

手掌和3个手臂组成软体机械手的转换机构,如图2所示。手掌为圆盘形结构,沿手掌圆周均布安装3个手臂,每个手臂上安装1根手指,当手臂和手指旋转时,可改变手指的抓取点位置。转换机构共有6个自由度(见图3),R1~R6为转换机构的6个旋转副。在手臂驱动电机1的驱动下,通过齿轮啮合机构,可使手臂1和手臂2同时转动,转动副R1和R2的旋转角分别为α1和α3,α1和α3的取值范围为20°~60°;在手臂驱动电机2的驱动下,可使旋转副R3旋转以改变手臂3的初始位置,形成的旋转角为α2,α2的取值范围为30°~120°;同时,可分别独立控制3个手指驱动电机使R4、R5、R6转动,3根软体手指转动形成的旋转角为δ1、δ2及δ3,δ1、δ2和δ3的取值范围为30°~120°。

图3 转换机构自由度

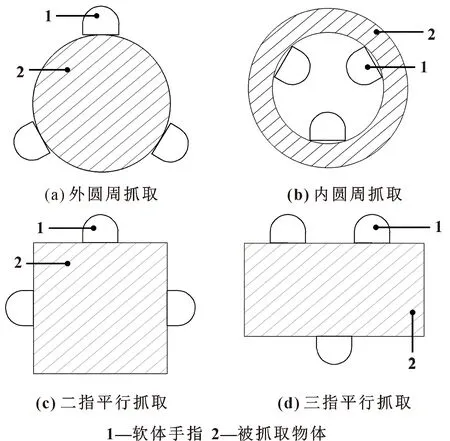

软体机械手可实现4种抓取模式(见图4),外圆周抓取适于圆形、球形物体;内圆周抓取适于具有较深凹槽的物体和环状物体;二指平行抓取适于方形物体;三指平行抓取适于具有细长形状特征的物体。转换机构根据物体的形状调整6个旋转副进行构型变换,从而改变手臂和手指的位置,完成抓取模式的切换,使机械手能够在最佳的位置对物体进行抓取。

图4 抓取模式示意

1.3 软体手指结构设计

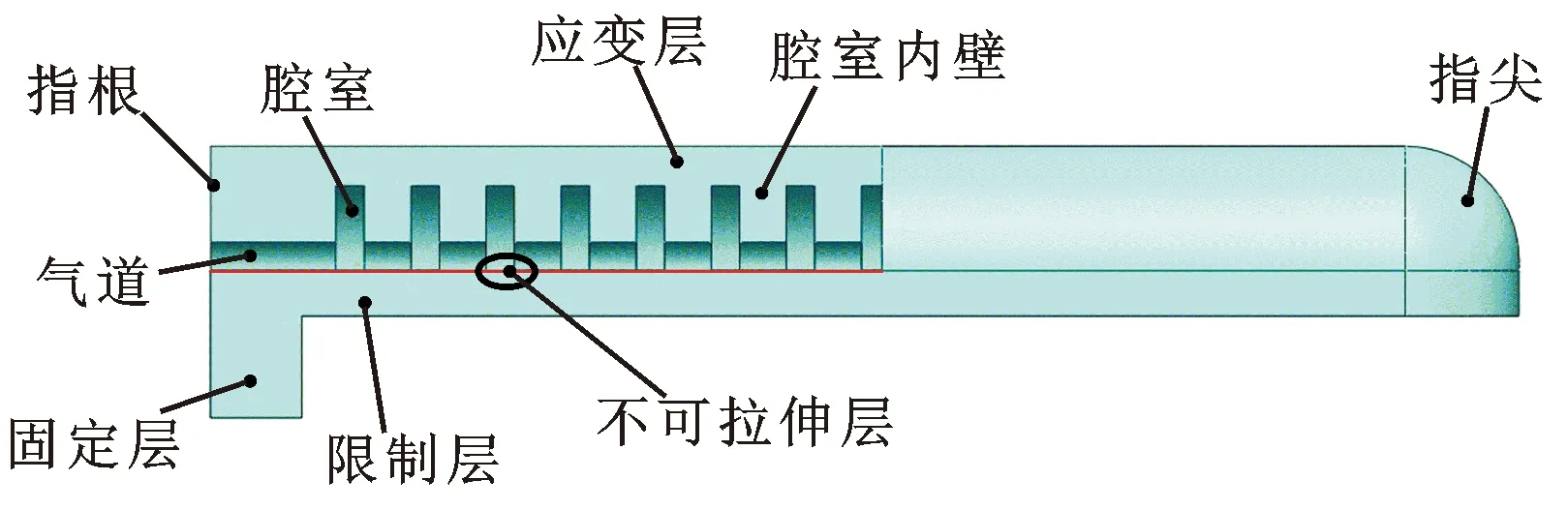

设计的软体手指为多腔室结构,如图5所示,采用SHOREA20硬度硅胶作为软体手指的制作材料。每个软体手指分别由应变层、不可拉伸层、限制层三部分组成。气体由气道进入腔室时,软体手指可产生弯曲变形;手指根部的固定层用于安装,指尖处的腔室壁厚大于其他腔室,使指尖处刚度比手指的其他部分更好,有助于指尖触摸和抓取物体;指根的端面设置有通气孔,通气孔与气道相连通。

图5 软体手指结构

2 软体手指理论数学模型的建立

2.1 软体手指尺寸参数设计

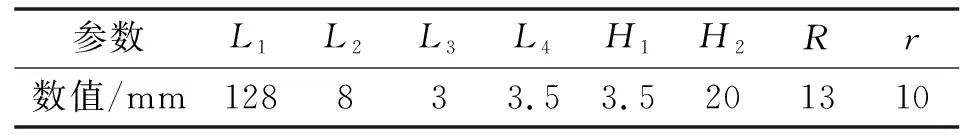

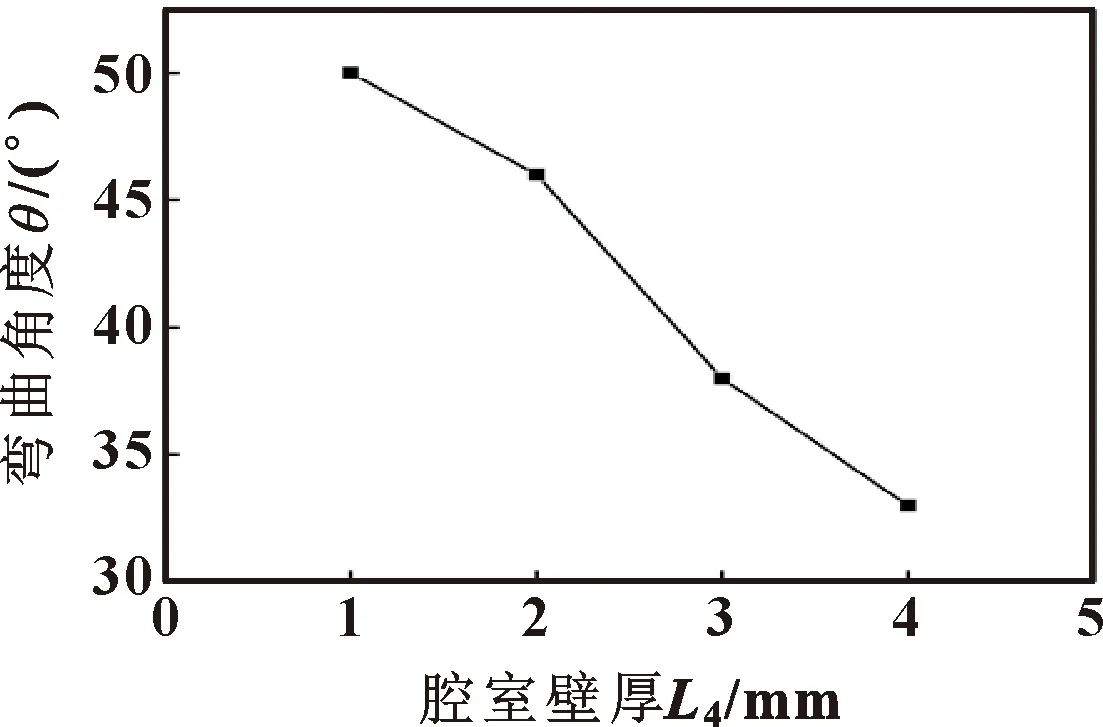

软体手指剖面图如图6所示,图中L1为手指的总长;L2为固定层的厚度;L3为单个腔室的长度;L4为单个腔室的壁厚;H1为应变层厚度;H2为固定层高度;R为腔室的外半径;r为腔室的内径;r1为气道半径。根据多腔室软体手指在不同结构参数下输入气压与弯曲角度的数学关系模型[16],本文作者确定软体手指的总长度L1为128 mm,外半径R为13 mm,具体尺寸参数见表1。

表1 软体手指结构参数

图6 软体手指剖面图

2.2 分段常曲率模型

采用分段常曲率法[17]来求解软体手指弯曲角度和输入气压之间的关系,以分析各数值对软体手指弯曲性能的影响。

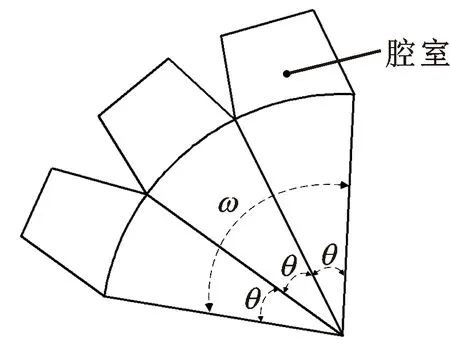

软体手指弯曲变形的简化模型如图7所示,手指的弯曲可以看作是各个独立腔室弯曲后的圆弧段连接而成。定义单个腔室的弯曲角为θ,软体手指变形后的总弯曲角为ω。所有腔室内部的气压相同则弯曲角也相同,假设腔室的个数为N,总弯曲角为

图7 软体手指弯曲变形简化模型

ω=Nθ

(1)

式中:N为腔室的个数。

假设软体手指弯曲时不受任何力的作用,根据虚功原理[18]可知气压p所做的功完全转化为软体手指弯曲后所储存的应变能。

针对单个腔室即有:

pdV1=V2dW

(2)

V1=V3-V2

(3)

式中:V1为单个腔室的空腔体积;V2为单个腔室弯曲变形后硅胶材料体积;V3为单个腔室总体积(硅胶体积+空腔室体积);W为应变能。

硅胶材料变形前后材料体积相同,图8为单个腔室的结构参数示意,由几何关系可知:

图8 单腔室结构参数

(4)

2RH1(L3+2L4)

(5)

式中:R为腔室外半径;L3为腔室长度;L4为腔室的壁厚;r为腔室内径;r1为气道半径;H1为限制层厚度。

当腔室弯曲到一定角度θ时:

(6)

式中:λ为单个腔室轴向长度伸长比。

由文献[19]可知,单个腔室轴向长度方向的主伸长比为

(7)

式中:Rθ表示腔室微小单元变形后对应的弧长。

将式(2)对θ求导,得到单个腔室弯曲角度和气压之间的表达式为

(8)

式(8)中仅含p和θ两个未知变量,通过确定软体手指的单腔室弯曲角度θ,便可求出所需气压p。由式(8)可知软体手指弯曲角度与气压p、限制层厚度H1、腔室外径R、腔室内径r、腔室长度L3、腔室壁厚L4有关。由于r1为气道半径数值较小,对弯曲角度的影响可以忽略。通过查阅文献已确定H1、R、L3以及r1的数值,则软体手指可优化的结构参数为腔室内径r和腔室壁厚L4。

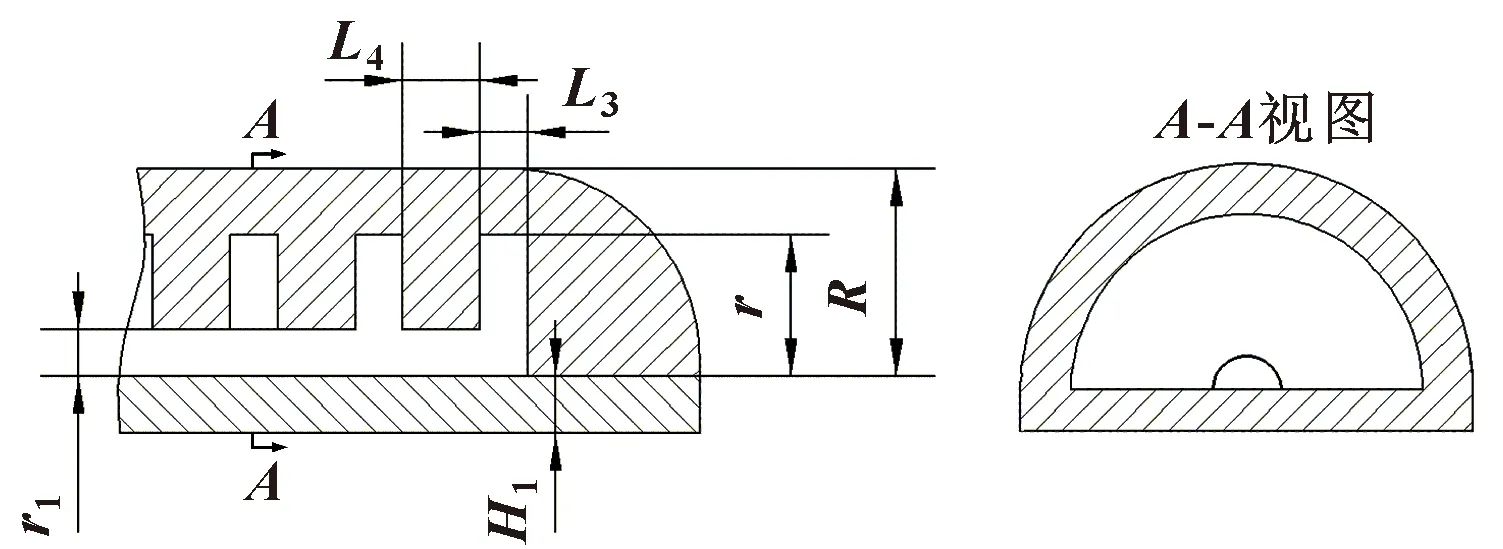

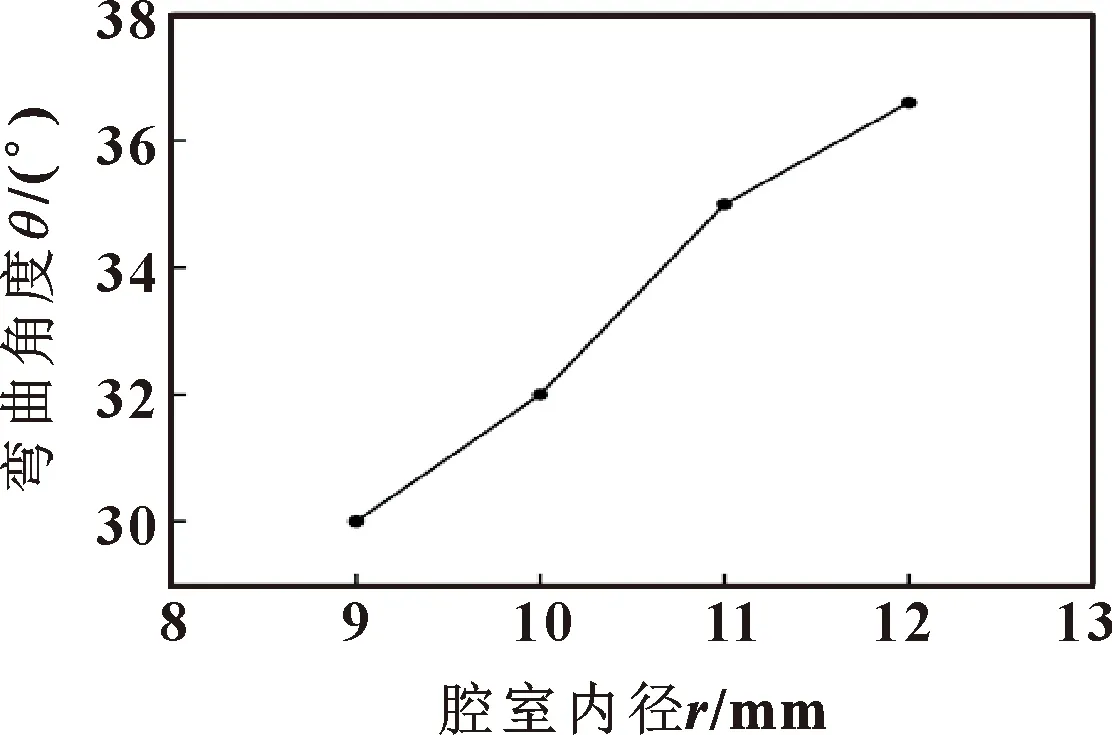

首先在相同气压下,保持其他参数不变,改变应腔室壁厚L4的数值,根据式(8)可求得L4对软体手指弯曲性能的影响,结果如图9所示。同理,可求得r对软体手指弯曲性能的影响,结果如图10所示。

图9 腔室壁厚对弯曲性能的影响

图10 腔室内径对弯曲性能的影响

可知:软体手指的弯曲角度θ随腔室壁厚L4的增大而减小,随腔室内径r的增大而增大。

3 软体手指有限元仿真分析

硅胶材料受力复杂,无法进行精确的动力学建模[20],可通过有限元仿真来分析硅胶材料的受力情况,从而对软体手指的结构参数进行优化。Yeoh模型是分析硅胶变形问题优先选用的本构模型[21]。Yeoh模型的应变能密度函数表达式为

W=C10(I1-3)+C20(I1-3)2

(9)

其中:

(10)

式中:λ1、λ2、λ3为各方向上的主伸长比,无量纲。在对材料进行单轴拉伸实验时,应力:

σ2=σ3=0

(11)

有:

(12)

联立上式,可推导出硅胶材料的主应力σ1和主伸长比λ1之间的关系为

(13)

根据式(13)和文献[22]中的实验方法,确定材料参数C10=0.11、C20=0.02。

将软体手指的三维模型导入ABAQUS软件,输入C10=0.11、C20=0.02,进行仿真分析。软体手指在不同气压下的弯曲形态如图11所示。可以看出:软体手指弯曲角度随着气压的增大而增大。

图11 软体手指弯曲仿真结果

对腔室壁厚为1.5、2.5、3.5 mm的软体手指仿真分析,保持其他参数不变,3种壁厚的软体手指弯曲特性仿真曲线如图12所示。当腔室壁厚较小时,腔室的径向膨胀不容易被约束,会造成软体手指的破损;当壁厚较大时,则需更大气压使其弯曲变形,降低了软体手指的灵敏度;当壁厚为2.5 mm时,弯曲效果较好,对气压的反应也比较迅速,在合适的气压内,软体手指不会被损坏。

图12 腔室壁厚对手指弯曲性能的影响

然后分别对腔室内径为9、11、13 mm的软体手指进行仿真,同时保持其他参数不变,仿真曲线如图13所示。当气压较小时,半径为9 mm的软体手指弯曲不明显,导致灵敏度降低;当半径为13 mm时,较小气压就造成软体手指过度弯曲,导致腔室产生气球效应。

经过对两个参数的仿真分析以及用硅胶材料多次制作尝试,最终确定软体手指的腔室壁厚为2.5 mm,腔室内径为11 mm。

4 软体手指的制备及试验

4.1 软体手指制备

软体手指的浇注模具采用PLA(合成树脂)材料,通过3D打印成型。模具示意见图14。

软体手指的制备过程如下:

(1)首先选用A、B两种硅胶材料按质量等比例在容器中进行1∶1混合,用搅拌工具按照同一方向对两种混合材料进行充分搅拌,并确保不混入杂质,之后用真空机抽取搅拌过程中产生的气泡。

(2)在模具和硅胶接触的表面均匀涂抹上一层脱模剂方便脱模,将预先准备好的无纺布放置于限制层模具底部,保证软体手指的应变限制。之后将搅拌充分的液体硅胶分别缓慢导入应变层的底模和限制层模具中,浇注硅橡胶材料保持与模具上沿齐平,盖上上模之后进行密封。为避免再次产生气泡,上模设置有空隙可以排除多余的气泡和硅胶,之后将其放在50 ℃的恒温环境中静置。

(3)静置6 h后,将上模和底模具两部分模具分开,将应变层和限制层分别从相应的模具中取出,之后再通过专门的黏合剂将两部分粘合在一起,最后用硅橡胶材料对气管通道部位做进一步加强处理,防止驱动单元在气压作用下出现漏气状况,即可得到软体手指的实物。

4.2 软体手指弯曲试验

采用微型正压泵对软体手指充气,使各个腔室膨胀驱动手指弯曲,通过比例阀调节气压,获得不同气压下的弯曲形态。用坐标纸绘制出弯曲曲线,如图15所示。气压50 kPa时弯曲角度已经大于70°,且软体手指未破坏,验证了软体手指符合弯曲角度要求。

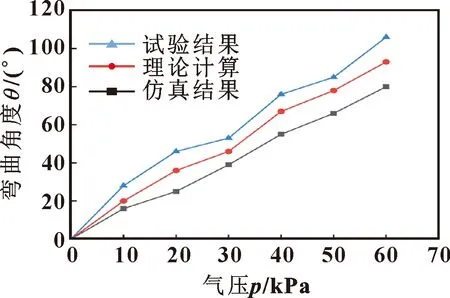

3种结果的对比见图16,从实际试验结果可以看出:在一定范围内软体手指弯曲角度随着气压的增大而增大,软体手指的弯曲效果较好。由于有限元仿真时未考虑软体手指的自身质量,建立数学模型时假设其不受外力作用,所以有限元仿真结果、理论计算和试验结果存在一定的误差,但3条曲线的变化趋势相同,试验结果符合设计要求。

图16 仿真、理论计算、试验结果对比

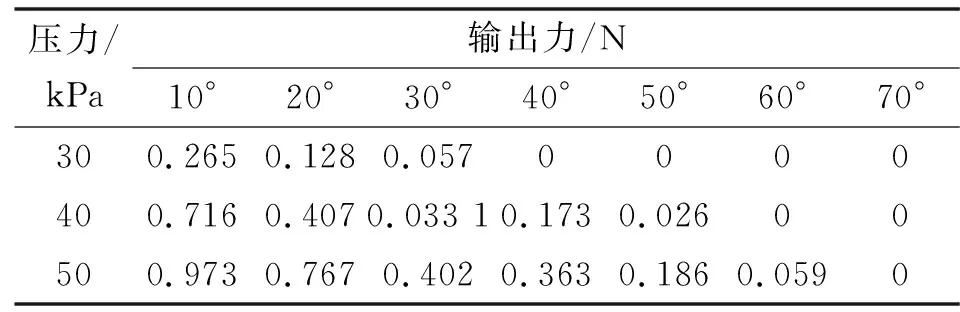

为测量软体手指输入气压和末端输出力的关系,利用推拉力计测量手指不同弯曲角度下(10°、20°、30°、40°、50°、60°、70°)的末端输出力,如图17所示。对3次测量结果求取平均值,试验数据如表2所示。

表2 软体手指末端输出力

图17 软体手指末端输出力测试

该试验结果表明:在压力相等时,随着弯曲变形加大,软体手指末端输出力逐渐变小;当弯曲变形相同时,随着压力的增大,软体手指末端输出力逐渐增大。

5 软体机械手抓取试验

软体机械手装配后的实物见图18。首先组装转换机构,然后用连接件分别将3根软体手指和转换机构的手臂进行连接。采用四通将微型气泵与3根软体手指的气道相连,以达到相同的气压,使3根手指的弯曲角度相同。

图18 软体机械手实物

利用STM32单片机控制5个驱动电机的转动,改变转换机构的6个自由度,使转换机构进行构型变换;利用D/A转换模块控制比例阀的开合程度来调节气压,控制软体手指的弯曲角度,实现软体机械手的结构变换和物体抓取。

为测试变结构气动软体机械手的抓取效果,选择8种不同的物体进行抓取试验,如图19所示。通过调节软体手指的工作气压,配合4种抓取模式,8种物体均被稳定、无损抓取。被抓取物体的质量、抓取模式以及所需气压如表3所示。

表3 抓取试验所选物体的具体参数

图19 抓取试验

试验结果表明:变结构软体机械手能够稳定抓取不同形状、大小及软硬度的物体,具有较强的自适应性。

6 结论

设计一种可变结构的气动软体机械手,通过转换机构带动软体手指的位置变换以主动适应物体形状的方式,增加了对物体抓取的稳定性,扩大了抓取范围。建立了针对单腔室的数学模型,对软体手指进行有限元仿真,优化了手指的结构参数。通过软体手指的弯曲试验验证了理论计算和有限元仿真分析的准确性以及软体手指结构的合理性。最后,通过实物样机对8种物体进行了抓取试验。结果表明:所设计的变结构气动软体机械手可以稳定无损抓取在0~320 g内形状、大小各异且软硬度不同的物体,具有较强的自适应性。