高频脉动气体射流喷头仿真设计

2023-07-27王嘉凯戴玉堂

王嘉凯,戴玉堂

(武汉理工大学光纤传感技术与网络国家工程研究中心,湖北武汉 430070)

0 前言

近年来,微纳结构的加工成为国内外研究热点,飞秒激光因具有加工热影响区小、加工精度高、加工材料范围广、瞬时功率高等特点而被广泛应用于微纳加工领域。但是飞秒激光加工技术效率低下,加工过程中存在烧蚀熔体回落机制,使得加工面型质量相对较差,同时加工区漂浮的等离子体团和烧蚀熔体会阻挡分散激光能量,影响加工深度。

液流与激光复合加工技术能够较好解决上述问题。2016年BAO等[1]采用1 064 nm的纳秒激光进行了水射流激光切割实验,研究发现:水射流可以有效地将熔融物质冲出加工区;2019年陈雪辉等[2]利用水射流辅助激光加工碳化硅,结果表明该技术对所得槽体的深度影响较大且熔渣和重凝层较少,明显提高了加工质量。此外,高频振动的引入能够大大提高激光加工的加工效率和表面质量,目前利用超声换能器产生高频振动,并通过水介质将能量传递给工件是一种较为常见的手段。利用射流作为波导传递振动能量可作为一种新的技术手段,在切削/磨削加工领域,胡炳群[3]提出了“Megasonic Coolant (MSC)”方法,将兆赫兹频带的超声波振动叠加在加工液上,设计了超声射流喷嘴。但液流辅助激光加工仍存在很多问题,比如激光能量在水束中传导时衰减严重,水流难以突破18 μm狭缝屏障对加工深处进行冲洗,液流对加工环境造成的污染也不可忽视。

在以上研究基础上,本文作者提出一种高频脉动气体射流系统,该系统由气泵、调压阀、电磁阀、高频开关电源、射流喷头、可调节支架组成。依据射流开关原理,利用Fluent仿真软件,设计一种能够产生高频脉动空气射流的喷头,探究多项结构参数对射流开关转换特性及外部流场的影响,总结规律并根据结果对喷头进行优化,对后续的双稳态射流开关的设计有一定参考意义。

1 双稳态射流开关原理

射流开关是一种射流放大器,依据科恩达效应设计,主射流离开喷嘴后会发生偏转并逐渐沿着其中一个壁面流动,同时在控制流的作用下,主射流能够发生偏转附着到另一侧壁面。在此原理基础上,射流放大器发展出了射流振荡器、射流二极管、射流开关等结构[6]。

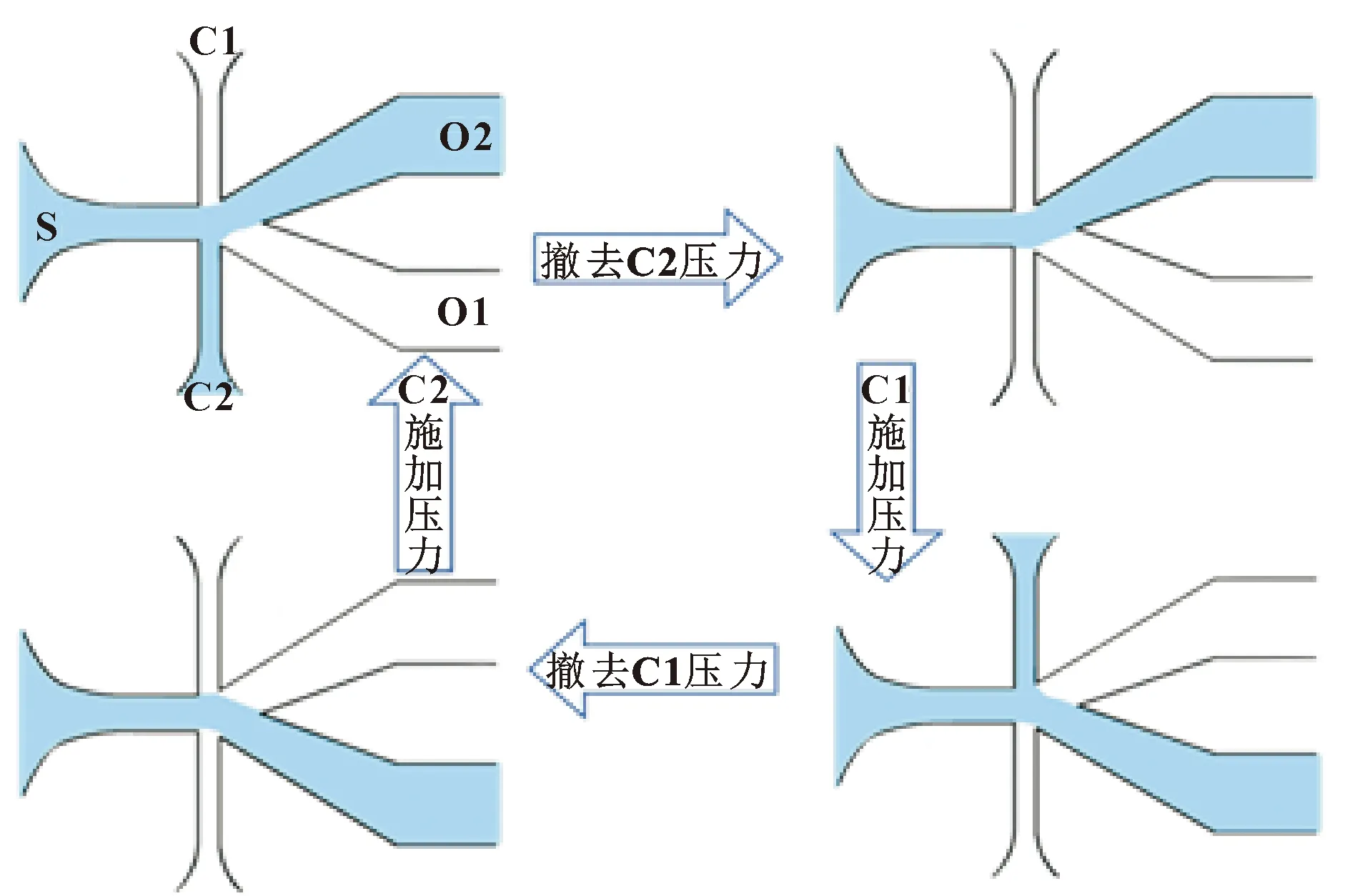

双稳态射流开关通过调节2个控制端口(C1、C2)的质量流,实现主射流在2个出口(O1、O2)之间快速切换,该喷头的工作原理如图1所示。由于此研究只关注一个出口,因此将O2流出状态定义为开启状态,O1流出状态为关闭状态。

图1 双稳态射流开关切换原理

从控制压力改变至达到新的稳态为主射流的切换时间,其主要由射流开关的尺寸结构和控制压力所决定[6]。射流开关能够快速切换射流状态,因此可以用作脉动射流喷头。主射流进入环境空气的过程可以等效为一个声学点质量源,该声源在时间t处的压力可表示为

(1)

依据以上原理,文中设计的高频脉动气体射流装置如图2所示。

图2 高频脉动气体射流装置

2 基本结构与数值模拟

2.1 喷头结构设计

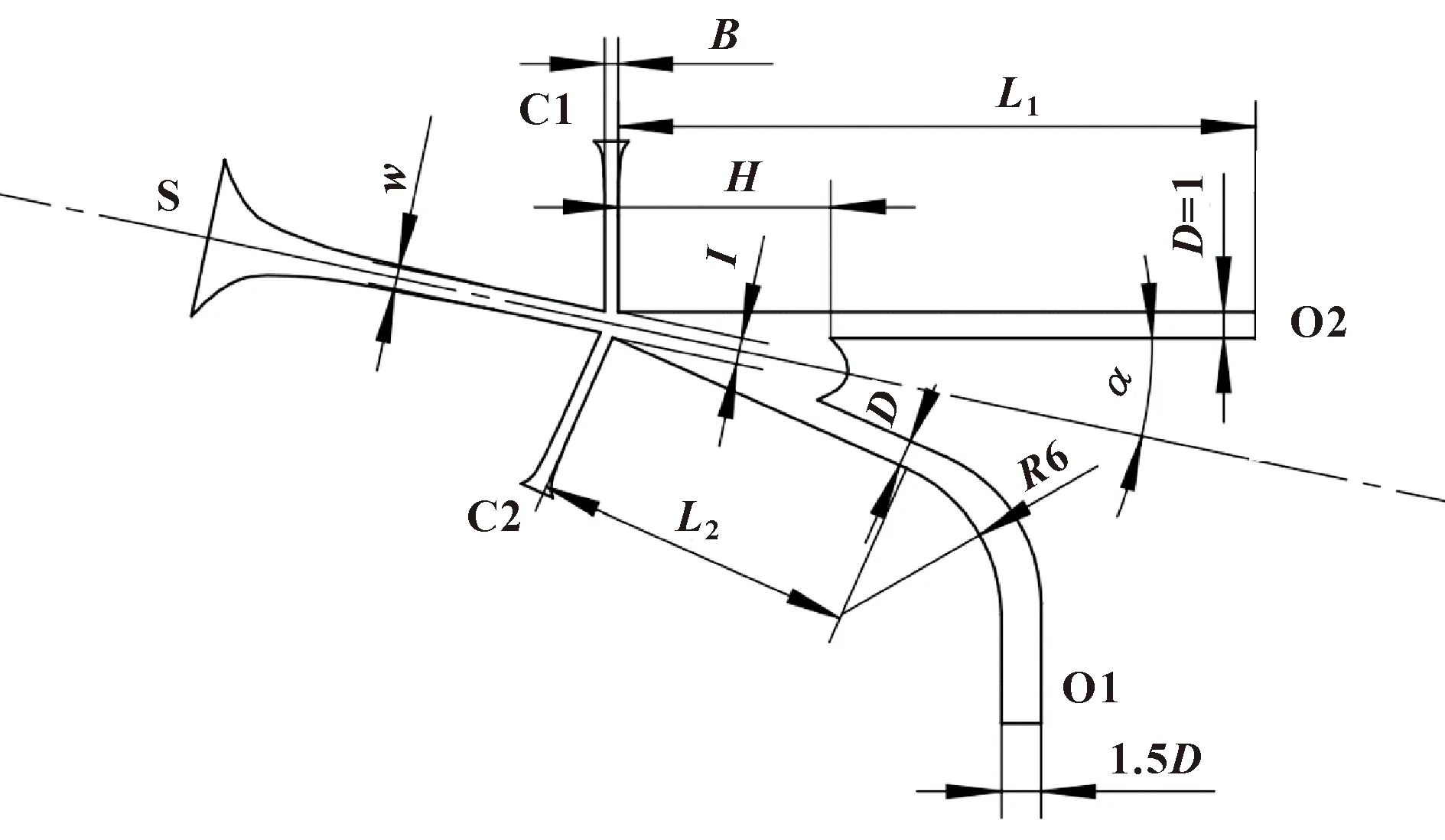

射流喷头由底板和盖板两部分组成,底板上设置流道结构。流道的主要结构包括主流道、控制流道、输出流道、主流喷嘴、分流劈等,如图3所示。

图3 喷头基本结构

传统双稳态射流开关主要作用为控制流体流向,因此在结构设计原则上更偏重于主射流附壁的稳定性以及减少能量损失。将该结构引入飞秒激光辅助加工系统,在设计时需要满足的条件有所变化:射流喷头要能够产生高速、集中、均匀的外部流场,同时射流需要携带尽可能高频高振幅的振动。因此激光加工用高频脉动射流开关的设计与优化原则为改善射流结构、增大冲击性、缩短切换时间。

基于以上条件,将射流开关的结构进行初步设计:出口宽度需要与流道深度一致以保证外部流场的均匀集中;将下输出流道向外弯折,使其出口与上输出流道出口呈垂直状态,以保证射流喷头产生的流场和振幅不受干扰。因此在设计各结构参数尺寸时,需要以上出口宽度D作为设计基准尺寸,综合考虑实验条件和喷头加工条件,将出口宽度D初步设定为1 mm,流道深度为1 mm。

2.2 数值模拟

对流场进行三维仿真,使用ANSYS 15.0对模型进行网格划分如图4所示。此研究基于可压缩超声速雷诺平均Navier-Stokes(RANS)模型[15],使用计算流体动力学(CFD)软件Fluent建立计算模型并求解。取流体材料为20 ℃的空气。在选取湍流模型时考虑了κ-ε模型和SSTκ-ω模型。κ-ω带有壁函数,不需要阻尼函数,能够处理存在逆压梯度的流动,能更精确处理近壁区域[16];而SSTκ-ω模型合并了κ-ε和κ-ω2种模式,这使得SSTκ-ω模型比标准κ-ω模型在广泛的流动领域中有更高的精度和可信度。此研究最终选取了SSTκ-ω模型。

图4 网格划分剖面图

双稳态射流开关最小切换流量约为主流量的30%,因此控制入口边界条件常设置为速度入口或质量流入口。但结合此研究实际情况,入口边界全部设为压力入口,入口S与C2设置恒定压力分别为0.3、0.2 MPa,使用UDF文件控制C1压力在零与0.26 MPa之间切换,出口边界为压力出口,表压力为零,目的在于为后续的实验提供更精确的参考。对模型进行瞬态仿真求解,时间步长取1×10-5s。

基于喷头内部流场切换时间和外部流场状态对喷头结构设计进行规律探索。描述切换时间的方法目前主要有2种:(1)将输出流道的压力变化作为切换时间标准;(2)将流道外壁再循环气泡处局部剪应力变化作为切换时间标准。由于此研究所设计喷嘴用于产生高频振动,基于压力的评判标准显然是最合适的选择,因此选取流道内距离上出口10 mm处的点作为探针,研究该点处在切换过程中的压力变化。另外,对外部流场的状态描述主要从出口速度方面进行评估。

3 仿真与结果分析

采用正交试验法对侧壁倾角、控制流道、分流劈、主流道和主流喷嘴相关参数进行仿真设计,表1表述了此研究中采用的各项参数。其中,基准值为侧壁倾角12°,控制流道宽度劈距0.5 mm,主流喷嘴宽度8 mm,主流道宽度0.8 mm。

表1 仿真参数变化

3.1 开关转换行为

采用各参数的基准值,探究了射流的转换行为。从图5可以看到附壁射流切换的全过程,由于科恩达效应,射流沿其中一个壁稳定流动,分流劈处存在一个较大的漩涡能够帮助稳定射流状态(t=0.00 ms);当从下方施加控制流时,主射流脱离稳定状态,靠近控制流道出口处的主射流从壁上分离,同时在分离处形成一个漩涡,称作再循环气泡(t=0.05 ms);随时间推移,再循环气泡持续增大,同时主射流在接触到另一侧壁后由于科恩达效应会逐渐吸附(t=0.10 ms);最后主射流完全吸附于另一侧壁,分流劈处重新形成稳定漩涡(t=0.40 ms)。

图5 射流切换过程

3.2 切换时间

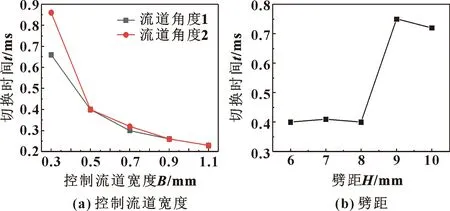

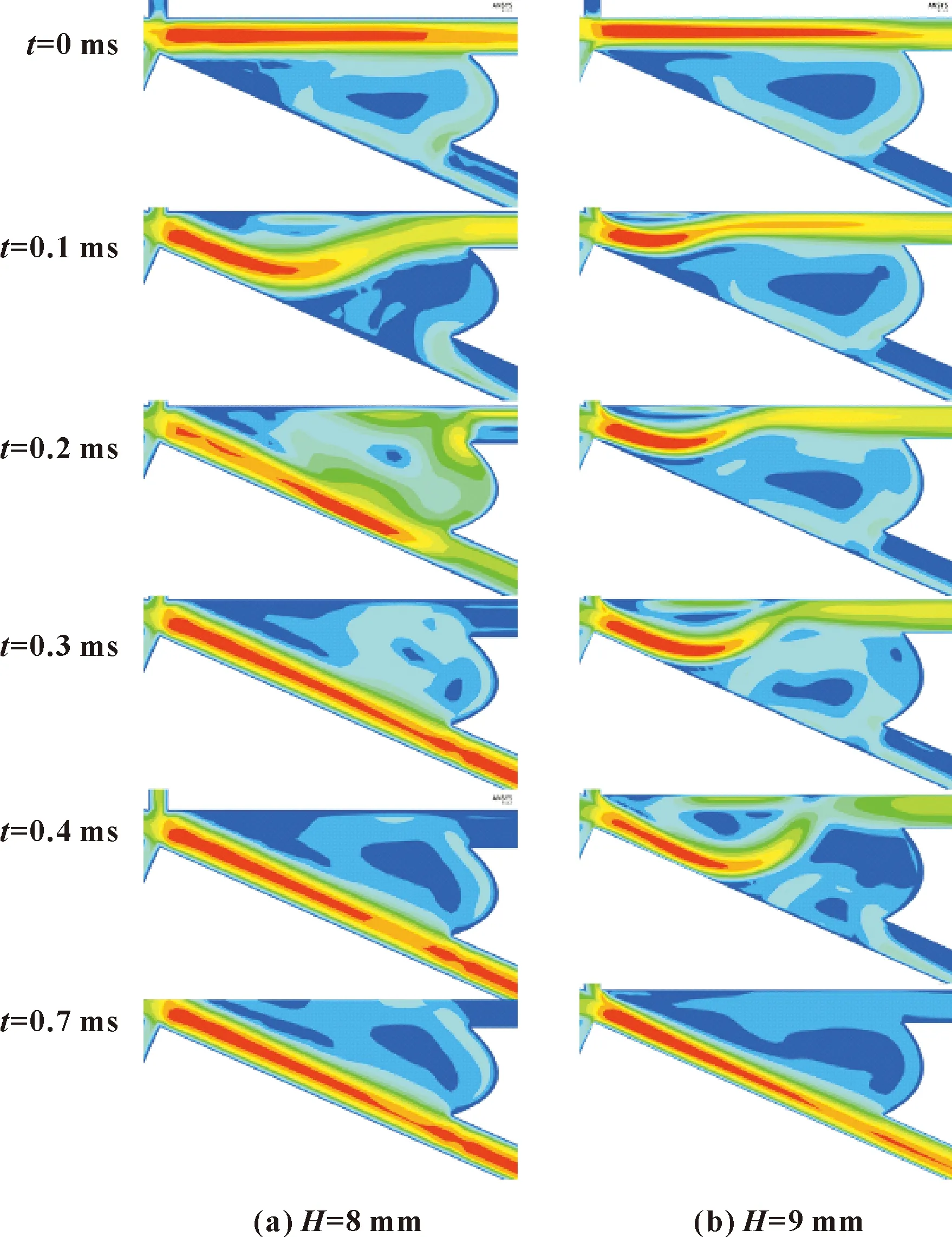

首先研究了不同结构参数对射流切换时间的影响,结果显示控制流道宽度与劈距对切换时间的影响最为明显。控制流道宽度增加,压力边界条件下表示控制流量增加,切换时间缩短(图6(a))。探究控制流道宽度影响的同时,也探究了控制流道入射角度的影响。设置控制流道与输出流道呈90°作为基准参数,记作流道角度2;另设置两流道夹角为78°(即控制流道与主流道垂直)作为对照参数,记作流道角度1,由仿真结果看出在控制流道宽度大于0.5 mm以后,流道角度对切换时间几乎没有影响。劈距对切换时间的影响较大,H>8 mm时切换时间显著增大(图6(b)),分析其原因为劈距过大时,结构腔体增大,内部流动情况变得更加复杂,分流劈处涡流消散过程更久且重新形成稳定涡流的时间也更长,导致切换时间变长(图7)。

图6 结构参数对切换时间的影响

图7 切换过程对比

3.3 压力振幅

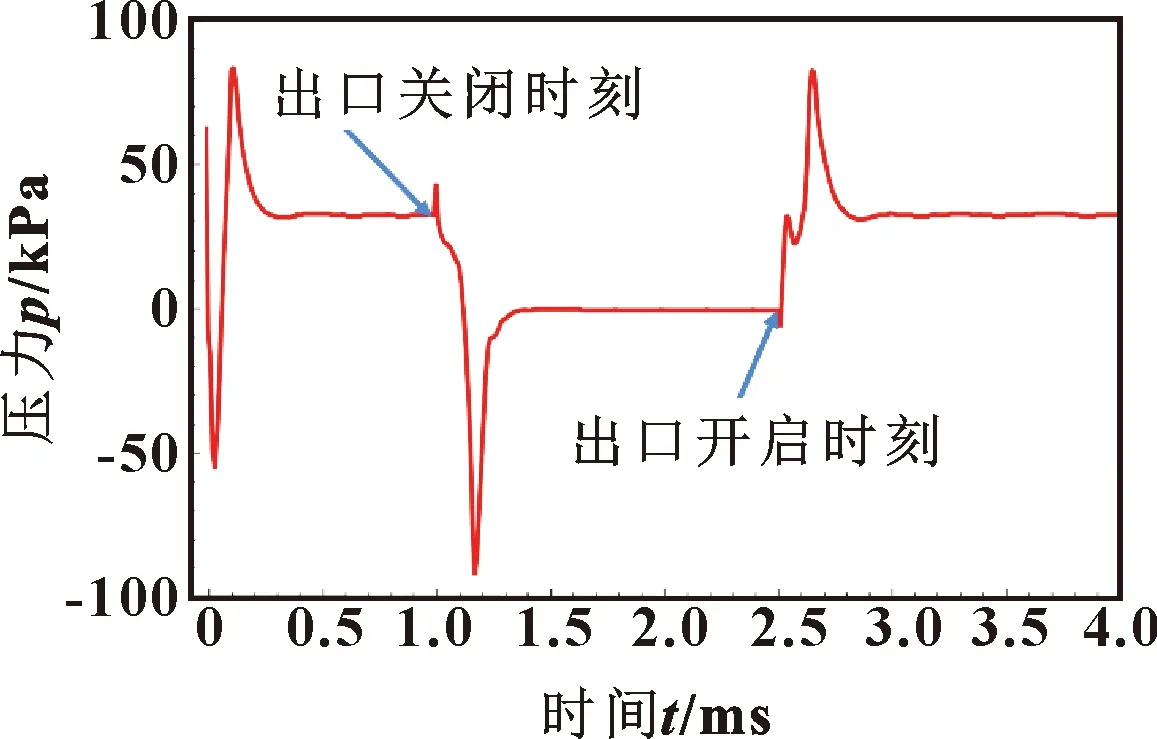

图8展示了输出压力探针得到的压力变化结果,可以看到:在关闭或开启时刻到压力重新稳定过程中,压力会出现震荡,且分别存在一个明显的压力振动峰值。因此推断,双稳态射流开关结构除了由高频启闭产生压力冲击外,在开启和关闭的切换过程中,射流能够产生更高频率的压力振动。因此研究了各结构参数对压力振动峰值的影响,结果显示侧壁倾角和主流喷嘴宽度是影响振幅的主要因素。

图8 输出压力变化

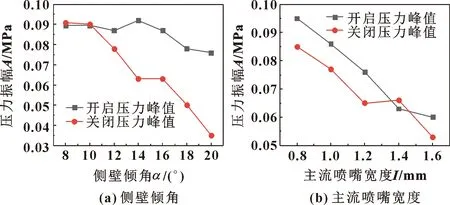

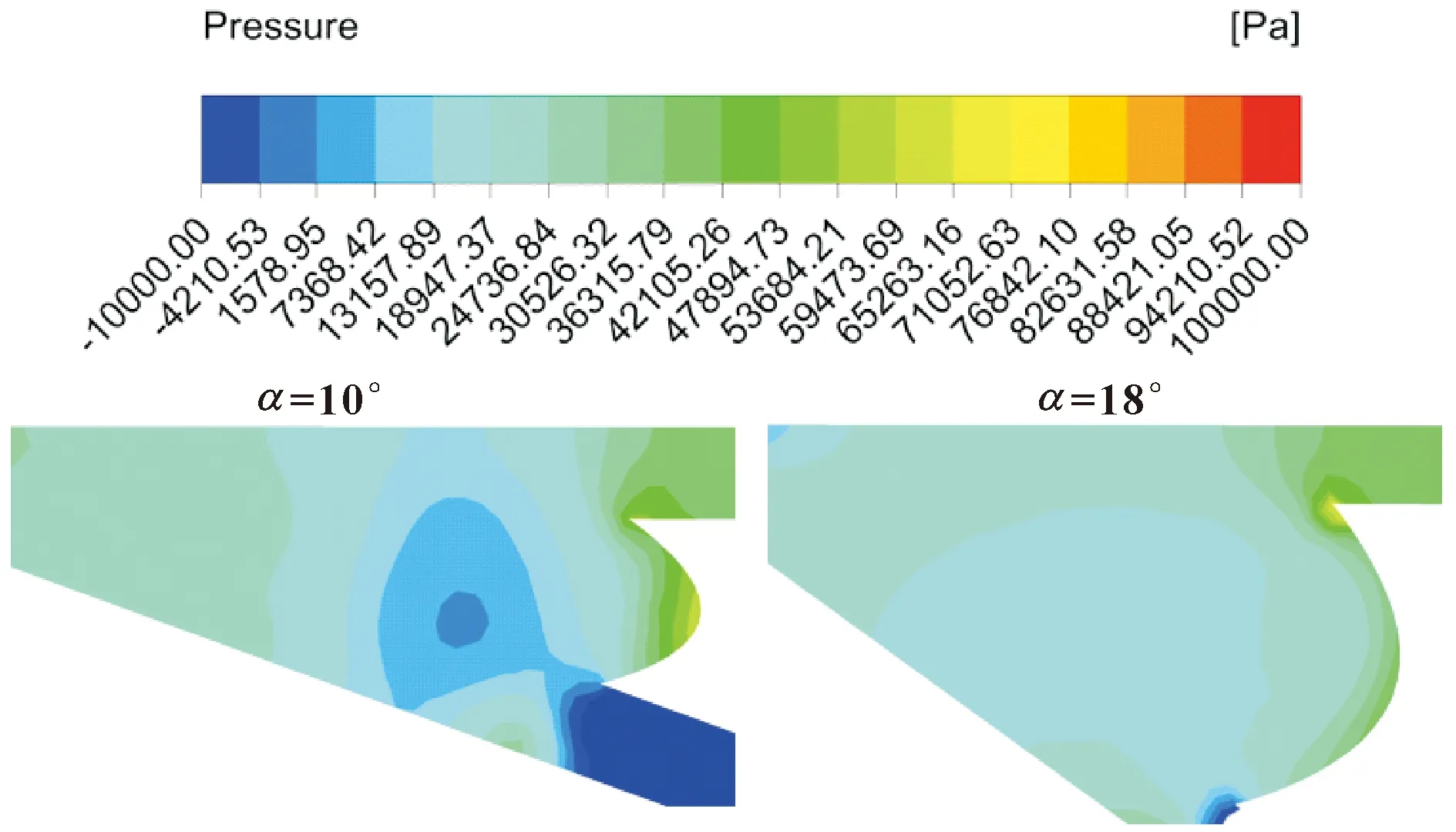

随着侧壁倾角增大,压力峰值在降低,但对开启压力峰值的影响比较小,关闭压力峰值随倾角增大会明显降低(图9(a));主流喷嘴宽度增大时,腔体内部静压增大,振动减弱,开启和关闭的压力峰值所受影响基本相同(图9(b))。分析倾角对压力峰值影响的具体原因在于,倾角增大导致内部腔体增大,内部压力梯度减小,振动减弱(图10)。

图9 结构参数对压力峰值的影响

图10 内部静压

3.4 外部流场

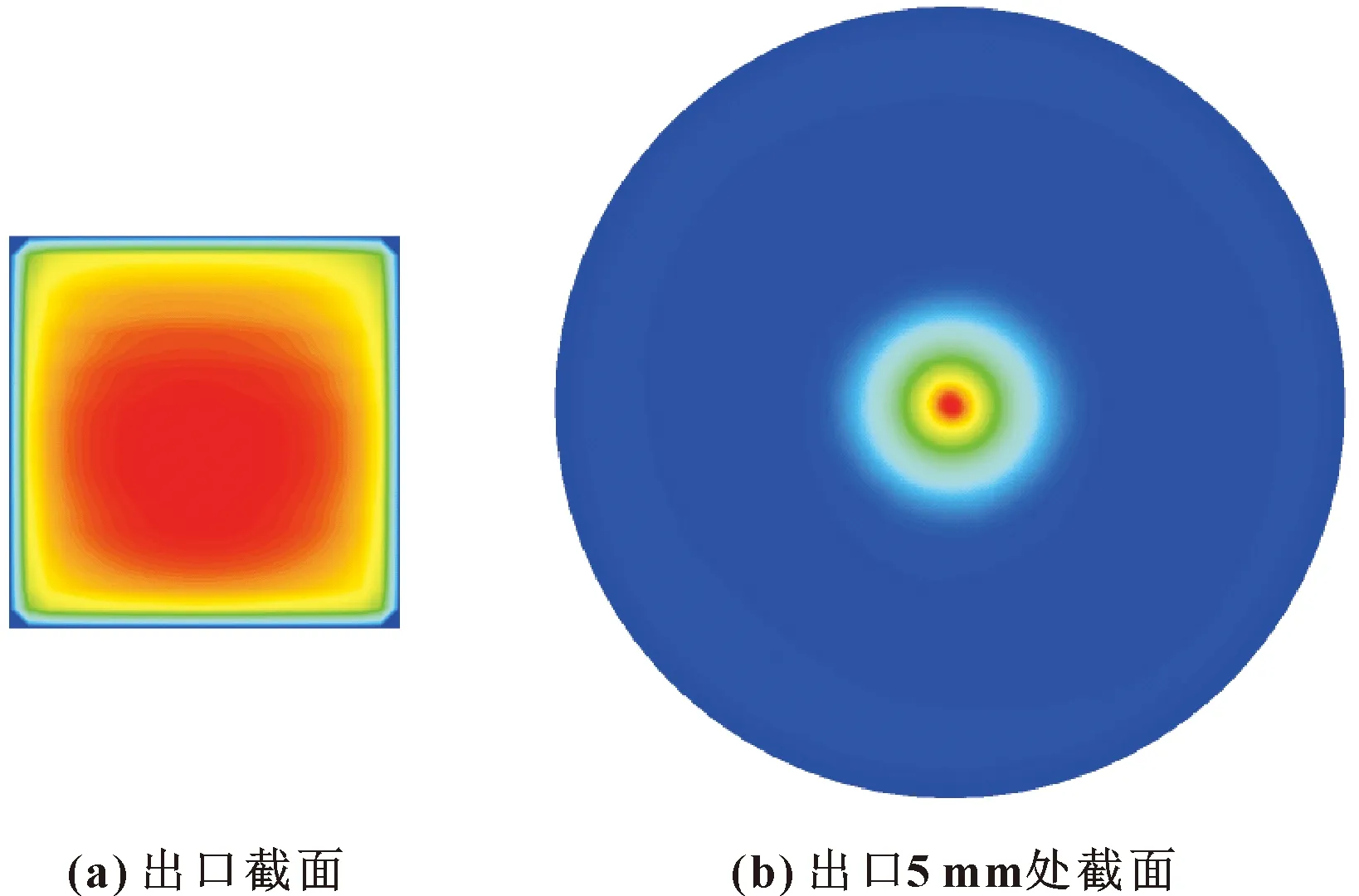

最后对该结构的外部流场进行分析,在设置基准参数的情况下,喷嘴出口处的流场流速横截面如图11(a)所示,能够看到流速在出口处比较均匀,最大速度集中在截面中心,且能达到530 m/s。图11(b)展示了射流离开喷嘴5 mm后的截面形貌,附壁结构要求流道需为方形,通过仿真发现方形喷口依然能够发展出标准的圆柱射流。

图11 出口流场流速

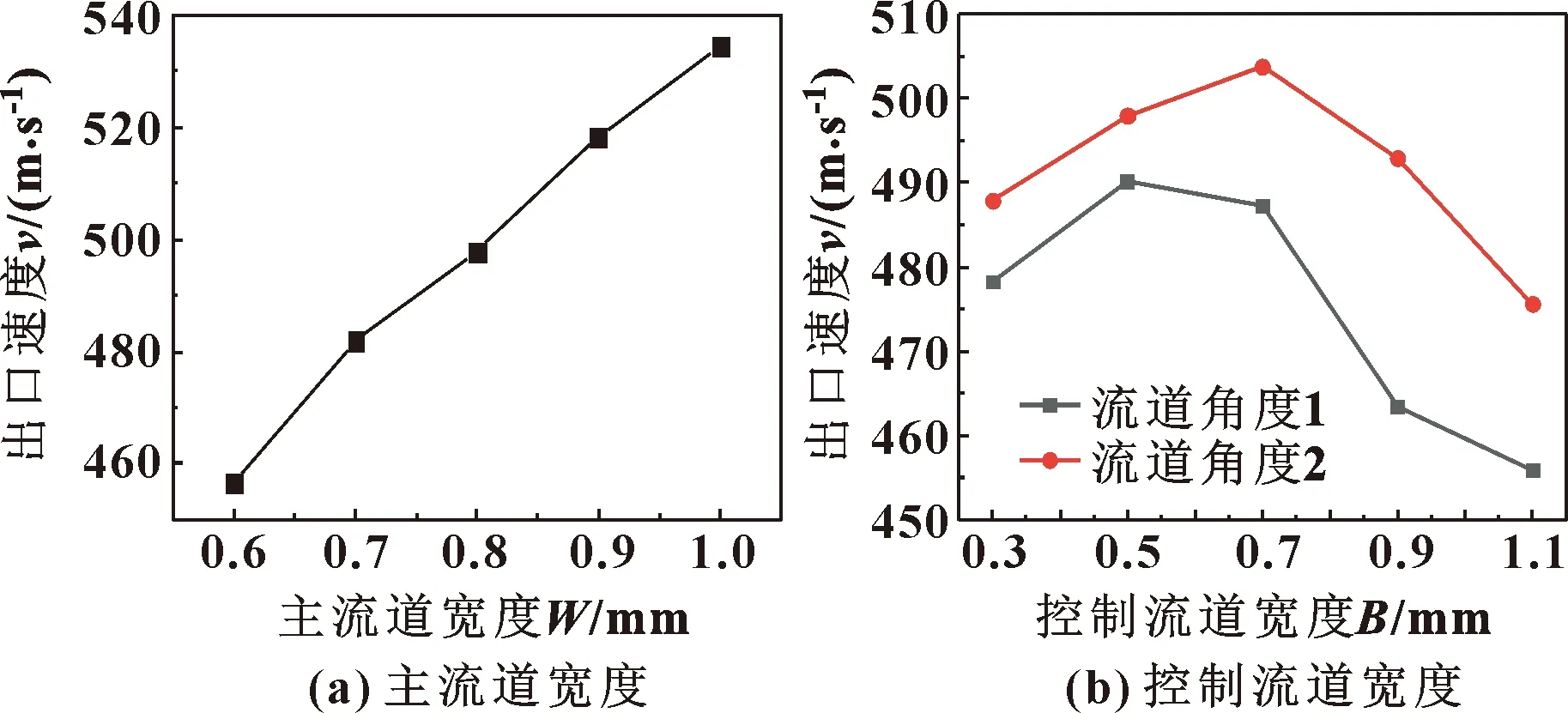

此外,研究了结构参数对出口5 mm处的射流速度的影响,发现主流道宽度和控制流道宽度及角度是影响出口速度的主要结构参数。仿真结果显示,主流道宽度与出口速度显示出线性正相关的关系(图12(a)),压力边界条件不变的情况下,主流道宽度增加引起主射流流量的增加,直接影响着射流速度。控制流道与输出流道垂直时,由于控制流量与主流量夹角较小,能量损失较小,出口速度较高;控制流道宽度增加,出口速度呈现先增后减的趋势(图12(b))。图13展示了不同宽度控制流道内的流线:在B<0.7 mm时,控制流道宽度增加使得主射流流量增加,出口速度增大;当B>0.7 mm后,流道内逐渐形成较大涡流,一部分主射流被吸入控制流道造成能量消耗,导致其速度减慢。

图12 结构参数对出口速度的影响

图13 控制流道流线

4 结论

文中设计一种基于双稳态射流开关的飞秒激光辅助加工系统,该系统将气体射流的吹散作用与高频振动的冲击作用相耦合以改善加工形貌及提高加工深度。运用CFD方法,探究了双稳态射流喷头结构参数对转换特性及外部流场的影响规律,仿真结果表明:控制流道宽度与劈距对切换时间的影响最为明显,侧壁倾角和主流喷嘴宽度是影响振幅的主要因素,主流道宽度和控制流道宽度及角度是影响出口速度的主要结构参数。此研究对双稳态射流开关的设计与应用具有一定参考意义。