大断面硬岩巷道炮掘快速施工技术研究

2023-07-26周庆宏肖殿才

周庆宏,肖殿才

(1.安徽理工大学 机械工程学院,安徽 淮南 232000;2.淮南矿业(集团)有限责任公司 深部煤炭开采与环境保护国家重点实验室,安徽 淮南 232001)

随着煤炭开采机械化装备水平的提高,开采强度和效率成倍增加[1,2],掘进巷道工程量也大幅增长[3]。同时随着矿井服务年限的增加以及浅部资源的减少,采场布局逐渐向深部转移[4],系统巷道工程量随之增多,因此岩巷掘进效率成为影响矿井采掘接替的关键因素之一。目前我国岩巷掘进主要采用钻爆法与机掘法施工[5,6],对于硬岩巷道掘进,钻爆法是普遍采用的方法[7,8],进尺基本保持在60m/月[9],无法满足矿井持续稳产高产的需求,大断面硬岩开拓巷道掘进效率成为制约矿井高效集约化发展的瓶颈。马力等[6]建立中深孔爆破机械化作业线,形成了钻、装、运一体化快速掘进作业模式,改善了施工环境,施工效率大幅提升;张召冉[10]等通过掘进影响因子指标体系分析,指出了影响掘进速度的关键因素,并针对淮南矿区岩巷掘进提出了改良措施;魏垂胜[11]采用线性聚能光面爆破技术降低了炮眼数、装药量,提高了光面爆破效果;杨仁树等[12]认为采用切缝药包可以改善爆破效果,提升巷道周边成型质量,减少超欠挖;李海洋,袁文华等[13,14]通过对排矸系统的改造实现了岩巷的快速掘进;秦卫生、阚磊等[5,15]分析了岩巷快速掘进的多方面影响因素,从施工层位、支护设计、作业方式及掘进装备方面采取了优化措施;肖同强等[16]分析了制约岩巷掘进速度的主要因素,提出了“时空立体交叉施工作业”方法和五位一体综掘快速成巷技术体系。以上研究虽均大幅改善了岩巷炮掘的施工效率,但未结合炮掘各施工工序环节作全面分析,同时由于岩巷掘进系统的复杂性,很难从单一某方面大幅改善掘进效率[17],而且不同施工条件下的掘进效率影响因素差异明显,因此应对具体条件进行分析,确定关键影响因素,提出针对性的解决方案。本文以淮南矿业集团煤业公司潘三矿西三下部采区轨道大巷为工程背景,现场跟班写实记录各施工工序环节用时,结合现场情况对各施工工序环节逐一进行分析,确定了大断面硬岩巷道炮掘快速施工的关键影响因素,从支护方案优化、施工设备配备、线性聚能爆破、出矸系统改造和施工组织保障5个方面提出改进措施,形成了硬岩炮掘快速施工体系,实现了交叉平行作业,优化了施工组织,提升了施工效率,加快了采区接替进度。

1 工程概况

潘三矿西三下部采区轨道大巷为采区系统巷道,设计标高为-791.5~-795.6 m,长度1020 m,设计坡度为5‰,主要服务于西三下部采区的材料、设备运输、进风及行人,服务年限在30 a以上。该巷地质构造条件简单,岩层产状:150°~200°∠0°~6°,掘进区段揭露的主要岩性为:石英砂岩、砂质泥岩、炭质泥岩、粉细砂岩,综合柱状如图1所示。该巷无突水危险性,主要充水性因素为以静贮量为主的顶板砂岩裂隙水。

图1 综合柱状及支护方式(mm)

巷道采用钻爆法施工,设计断面为直墙半圆拱形,掘进断面尺寸为:宽×高=5400 mm×4300 mm,采用锚网喷支护。锚杆规格为∅22 mm×2400 mm,间排距800 mm×800 mm,在两排锚杆间布置锚索,锚索规格为∅21.8 mm×7400 mm,间排距1600 mm×1600 mm,每排按照5根布置,喷浆厚度100 mm,混凝土标号为C20。锚杆锚固力120 kN,扭矩力不低于150 N·m;锚索的预紧力为150 kN,锚固力为200 kN。

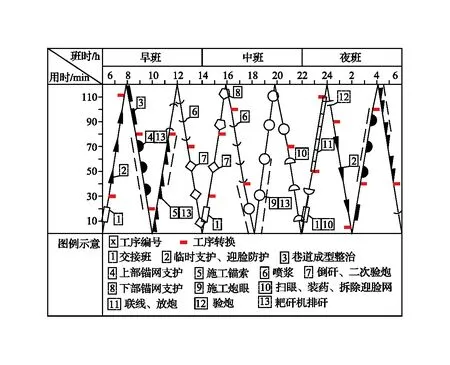

巷道拨门处位于石英砂岩和砂质泥岩层位,断面上部1/3为砂质泥岩,其余为石英砂岩。现场劳动作业方式为“三八”制,采用YT-28型气腿式风动凿岩机施工炮眼,P-90B型耙斗装岩机配合矿车进行排矸。施工队总共42人,前3个月平均进尺38 m/月,人均进尺0.9 m/月,施工效率低,影响了巷道的整体进度。为了提高巷道单进水平,现场进行了3个圆班的跟班写实,记录每个工序的施工时间以及现场情况,为进尺影响因素分析提供基础。3个圆班共完成4个循环,平均每18h完成一个正规循环,根据实际施工时间绘制的作业循环如图2所示。

图2 现场作业循环

掘进过程中水沟、管路及轨道铺设在月度成巷时集中完成。迎头进尺时,炮眼施工用时最长,约207 min;其次为倒矸、二次验炮工序,用时约121 min;然后为装药环节,用时约118 min;再者为锚索施工环节,用时约103 min;耙矸机排矸贯穿于整个施工环节,在具备平行作业条件且有矿车时均进行排矸作业,但由于现场条件限制,并不能连续作业,整个工序合计用时约300 min,占循环进尺时间的27.8%。

现场光面爆破效果差,眼痕率约50%,设计掏槽眼深2.4 m,其余眼深2.2 m,炮眼利用率约60%,炮后实测进尺1.4~1.6 m,局部未达到进尺长度,支护前采取人工刷扩;同时炮后巷道成型差,矸石块度不均匀,大块矸石多,影响后期排矸,需二次进行破碎,断面内多处欠挖,局部超挖,均需要采用人工刷扩。

2 掘进效率影响因素分析

岩巷炮掘是一个复杂的生产系统,包括凿岩、爆破、支护、排矸、运输等工序,如图3所示,各工序间环环相扣,彼此间相互影响和制约,同时还受外部环境影响,如地质因素等自然条件、施工管理和工序安排等组织因素、设备配套以及辅助系统等。现场施工状况分析表明,制约该巷道掘进速度提高的关键因素有以下6个方面:

图3 岩巷炮掘工序及影响因素

1)支护强度大。支护设计针对岩性较差的巷道施工层位提出了安全系数最高的支护方案,未考虑巷道穿层情况,在硬岩段巷道支护方案强度过剩,既提高了支护成本,又影响了施工效率。尤其是锚索钻孔进入中粗砂岩层位施工时,效率极低,每米钻孔平均施工20 min。

2)爆破参数不合理。合理的掏槽技术可以提高循环进尺率,周边眼的布置方式决定巷道的成型效果,试验巷道每循环需施工炮眼102个,密度大,施工207 min,时间长,爆破后循环进尺效率低,周边成型差,超欠挖严重。

3)机械化程度低。硬岩大断面巷道掘进采用YT-28型气腿式风动凿岩机配备6人施工炮眼,打眼速度慢,施工效率低,且占用了大量人力资源。

4)排矸效率低。采用耙斗装岩机配合矿车的方式排矸,排矸作业时间受限,继而影响后续工序;同时现场采用P-90B型耙斗装岩机排矸,现场矸石块度不均匀,耙斗装满率低,排矸效果差。

5)炮眼施工质量差。现场采用YT-28型气腿式风动凿岩机施工炮眼,由于人工操作的误差,爆破后炮眼眼底间距与设计偏差较大,周边眼沿炮眼轴向不平行。

6)组织管理有待于改善。由于岩性问题,锚索施工时间较长,影响了后续各工序的实施;同时排矸虽实现了平行作业,但受矿车数量的限制,实际作业时间不连续。

根据上述影响因素分析,要实现该条件下的岩巷炮掘快速施工,支护参数差异化调整是基础,凿岩机械化和排矸连续化是本质,爆破参数优化及爆破方案选择是关键,炮眼施工质量是保障,科学合理的施工组织是重点。基于此,在大断面硬岩炮掘生产技术条件下,提出“差异化支护设计—设备配备与改进—线性聚能爆破—柔性连续排矸系统—施工及劳动组织保障”的岩巷炮掘快速施工技术。

3 岩巷炮掘快速施工技术

3.1 差异化支护设计

厚硬砂岩顶板能够承受巷道开挖引起的二次应力集中,具有更强的水平应力传递能力[18];同时直墙半圆拱形断面具备一定的承载能力,因此支护的重点应该是帮部。采取合理的措施提高帮部承载能力,弥补巷道开挖引起的帮部水平应力释放,间接增强顶板承载性能,进而提高巷道围岩整体稳定性。

此外,锚杆索施工过程,岩石硬度与钻孔难度成倍数关系增加[18],严重降低了支护施工效率。因此不同顶板条件选取不同的支护参数,有效地提高支护设计针对性,不仅能提高支护施工效率,还能降低矿井生产成本。现场施工时,将支护工序分为了顶板和帮部两个步骤,因巷道穿层施工特点,在上述基础上提出差异化支护方案。

1)顶板支护。顶板采用3级支护。第一级支护为锚网,锚杆规格为∅22 mm×2000 mm,间排距1000 mm×800 mm;考虑巷道服务周期长,增加二级锚索支护,锚索位于2排锚杆之间,锚索规格为∅21.8 mm×4300 mm,间排距1600 mm×1600 mm,每排按照5根布置,三级支护为喷浆,形成表面隔离层,封闭围岩,防止其风化,如图4所示,其它支护参数同原设计。同时要求施工锚索钻孔时,对钻孔内岩性进行随钻记录,当锚索顶端锚固在砂岩内小于1200 mm时,增加锚索长度,增加锚索长度为1200 mm。

图4 优化后巷道围岩控制技术方案

2)帮部支护。帮部采用锚网喷2级支护。锚杆规格为∅22 mm×2800 mm,间排距600 mm×800 mm,同时为了改善巷道底鼓情况,最下一排锚杆与水平面夹角20°向下施工,其它支护参数不变。当巷道底板向上2500 mm范围内砂质泥岩(含炭质泥岩)总厚度超过2 m时,两帮在其厚度分布范围中间位置各布置一排“锚索+T3钢带”,组成帮部锚索桁架,以增强帮部支护强度。锚索规格为∅21.8 mm×4300 mm,间距1200 mm,T3钢带长度2800 mm,相邻钢带间压茬搭接,如图4所示。

3.2 设备配备与改进

1)建立液压钻车作业线,配备1台CMJ2-17型煤矿全液压掘进钻车,专门用于施工炮眼。该设备具有2个钻臂,凿岩效率高、速度快,凿岩成本低,改善了工作环境,而且操作简单,人员处于顶板有效支护范围内工作,防止了空顶作业。最大钻孔深度可达到2600 mm,施工过程中避免了人工打眼造成的炮眼质量问题,凿岩施工质量可靠。

2)调整耙斗装岩机型号,将现场使用的P-90B型耙斗装岩机更换为P-120B型耙斗装岩机。P-120B型耙斗装岩机技术生产率在120 m3/h以上,在装岩条件较好时装满系数可达0.7~0.8,平均技术生产率在100 m3/h左右,考虑矿车调度时间,实际生产率为30~40 m3/h[19]。

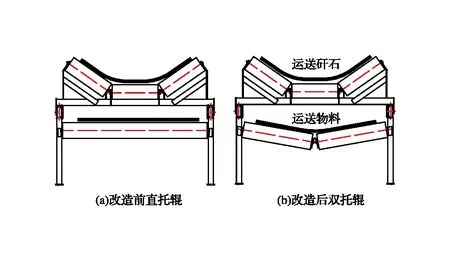

3)为了进一步提升矿车利用效率,减少迎头进料时间,将可伸缩带式输送机下部直托辊改为双托辊,采用底胶带进行运输,用于迎头进料,如图5所示。当物料到达施工巷道时,人员卸料后直接采用带式输送机运至巷道料场,运送物料的矿车用于出矸,矿车不需进至料场卸料后再返回,而且带式输送机运输速度比矿车要快。通过带式输送机一机双用,既减少了矿车循环时间,又提升了运料效率。

图5 带式输送机底胶带运输系统

3.3 线性聚能爆破

基于切缝药包的线性聚能定向预裂爆破技术可有效改善巷道周边成型,改善光面爆破效果[10-12]。其原理是利用聚能材料,控制爆轰产物作用方向和作用效果,使其对岩体进行定向切割,在切缝方向中心线被拉断,炮孔间形成贯通裂隙[20]。因此线性聚能爆破可增加炮眼眼痕率,减少对巷道周边围岩的损伤,其次还能减少周边眼个数,节约循环时间。

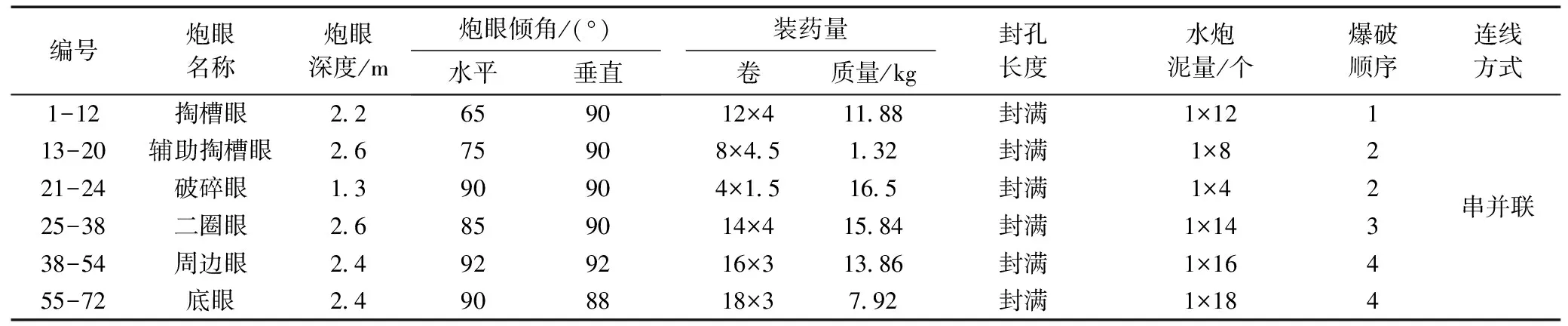

针对线性聚能爆破,对原光面爆破参数进行了优化,将原设计炮眼数减少到72个,掏槽眼由8个增加为12个,眼间距为400 mm,周边眼由27个减少为16个,眼间距由400 mm变为600 mm。线性聚能爆破炮眼参数见表1。

表1 线性聚能爆破炮眼参数

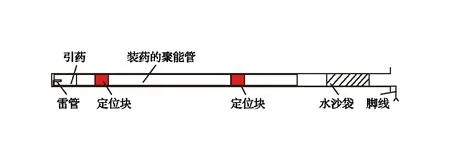

聚能材料采用一种抗静电阻燃的PVC材料管,称为聚能管,其截面成“D”型,长轴为28 mm,短轴为24 mm,聚能管槽内角距离18 mm,聚能管外角度60°,最大线装药密度450 g/m。根据岩性的变化,可用半卷或整卷炸药作为加强药,同时可以调整聚能管长度或采取间隔装药来控制周边眼的装药量,线性聚能爆破装药结构如图6所示。

图6 线性聚能爆破装药结构

3.4 柔性连续排矸系统

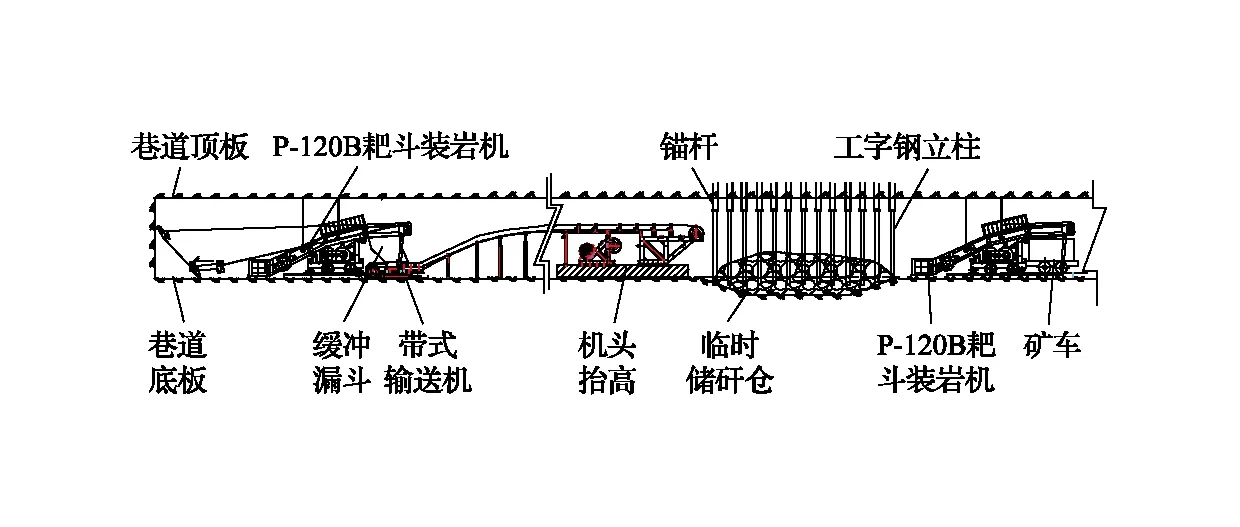

为了保证排矸系统的连续性,增加临时储矸仓,缓解因矿车供应以及迎头工序环节导致的出矸间断、效率低的问题。利用配套的DSJ80-40-2×75伸缩带式输送机构建“P-120B耙斗装岩机—伸缩带式输送机—临时储矸仓—耙斗装岩机—矿车”柔性排矸系统[13,21],如图7所示。

图7 柔性排矸系统

1)对P-120B耙斗装岩机出矸口进行改造,增加缓冲漏斗,降低坚硬矸石对带式输送机的冲击破坏程度,减少设备故障率,同时该设施还起到导流和降尘作用。

2)临时储矸仓应不影响辅助运输系统。因此选择巷道拨门口处宽阔地点,在辅助运输系统另一侧进行改造。临时储矸仓前端与带式输送机机头相连,尾端再安装一部P-120B耙斗装岩机用于出矸。

3)临时储矸仓应具备足够的空间以满足迎头进尺排矸需求,为充分利用空间,将储矸仓侧巷道封闭,专门用于储存矸石;同时为了便于出矸,对储矸仓进行挖底,在其尾部形成10°~20°的缓坡。储矸仓储矸量可由V=μnsl计算[13],式中,V为临时储矸仓容量,m3;μ为矸石碎胀系数,取1.8;n为掘进循环次数;s为巷道掘进断面,m2;l为掘进循环进尺,m。巷道掘进断面为20 m2,储矸仓按照2个循环的需求量计算,每个循环进尺2 m,故储矸仓临时储矸量为144 m3。

4)带式输送机机头处进行抬高,落矸高度按照2.5 m计算,考虑辅助运输需要,临时储矸仓宽度取2 m,内部挖底深度1 m,按照储矸仓临时储矸量,设计储矸仓长度为25 m。

5)储矸仓挡矸墙采用4 m长工字钢立柱和70 mm厚木板建造,木板长4500 mm,宽300 mm;工字钢立柱间距1 m,木板通过8#铁丝固定在立柱上;立柱顶端焊接托盘,通过锚杆固定于顶板;托盘为正方形,由16 mm厚的A3钢板加工制成,宽200 mm,四边开孔,孔径30 mm;底端通过挖腿窝和浇灌混凝土的方式固定,腿窝深度500 mm。

3.5 施工及劳动组织保障

1)加强人员培训交流,提升施工人员技能水平。安排地面实操培训,建立井下实操硐室,排定培训计划,对各工序施工人员进行从理论到实际操作的全面培训,提升施工人员整体技能水平,保障施工质量。

2)调整施工工序,采用平行作业方式,实现时间空间人员的最大化利用。硬岩段将锚索和喷浆工序滞后施工,待成巷阶段时一次性完成,迎头锚网支护完成后即进行下一工序。采用液压钻车打眼后,仅需2人即可,将打眼减少的人员安排于后方进行聚能管装药,与迎头打眼平行作业,完成装药的聚能管可直接在迎头进行安装,简化了周边眼装药工序和时间。

4 工程应用效果

在西三下部采区轨道大巷进行了工程试验,形成了“液压钻车打眼—线性聚能爆破—安全高效支护—柔性连续排矸”的岩巷炮掘快速施工作业线,实现了“快速打眼、高效进尺、连续排矸、有效支护”,巷道成型好,施工效率高。炮掘进尺由38 m/月提高至86 m/月,进尺效率提高了126%,人工工效提高至2.04 m/(人·月)。

1)在现场布置围岩表面位移观测测站,验证巷道围岩控制效果。经观测后发现,巷道围岩变形距巷道掘进迎头约100 m后趋于稳定,顶板下沉量20 mm,底鼓量60 mm,左帮移近量35 mm,右帮移近量42 mm,差异化支护方案有效控制了巷道围岩变形。

2)液压钻车打眼后,用工由6人降低至2人,而且打眼时间由207 min减少到90 min,效率大大提高。

3)线性聚能爆破技术,炮眼利用率98%,周边眼眼痕率90%,循环进尺2.1 m;而且从炮眼、人工、炸药等综合费用测算,每米巷道节约爆破费用889.4元。

5 结 论

1)结合现场工程地质条件和生产写实记录,从支护设计、爆破参数、设备配备、排矸效率、施工质量以及组织管理6个方面分析了影响掘进效率的原因,提出了“差异化支护设计—设备配备与改进—线性聚能爆破—柔性连续排矸系统—施工及劳动组织保障”的岩巷炮掘快速施工技术。

2)研究确定了岩巷炮掘快速施工技术参数,设计了差异化围岩控制技术方案;采用线性聚能爆破,优化了炮眼布置参数;建立了具有临时储矸仓的柔性连续排矸系统;通过设备配备与改进,最终形成“液压钻车打眼—线性聚能爆破—安全高效支护—柔性连续排矸”的岩巷炮掘快速施工作业线。

3)在西三下部采区轨道大巷开展了岩巷炮掘快速施工技术,进尺效率提高了126%,月进尺提高至86 m,人工工效提高至2.04 m/(人·月),实现了“快速打眼、高效进尺、连续排矸、有效支护”的安全高效掘进,显著提高了岩巷炮掘的进尺效率。