煤矿主运输系统智能控制技术研究与应用

2023-07-26张耀明

张耀明,李 标

(1.煤炭科学技术研究院有限公司,北京 100013;2.煤矿应急避险技术装备工程研究中心,北京 100013;3.北京市煤矿安全工程技术研究中心,北京 100013)

带式输送机由于具有运输能力强、输送距离长、可靠性高和易于集中控制等优势,成为了煤矿高效生产的主要运输设备,但在运行过程中存在着设备故障率高、人工巡检存在安全隐患且容易造成误检和漏检、设备隐患不易被发现、逆煤流启动、设备空载时间长、电能消耗和设备损耗大、不能自动实现煤流均衡控制等问题。

本研究以内蒙古蒙泰煤炭有限责任公司窝兔沟煤矿为研究对象,构建了主运输智能控制系统,研发了智能巡检机器人,开发了输送带纵向撕裂检测装置及声纹故障诊断装置,使带式输送机系统具备了远程监控、智能感知、自主调速、节能运行等功能,实现了智能安全运行、固定岗位无人、巡检岗位减人、降低劳动强度、节能高效运行的目的。同时将先进的自动控制、通讯技术和计算机技术相融合,将生产与维护作为一个整体进行管控,使煤矿运行的安全水平提升、生产效率提高、能源消耗和设备损耗降低。

1 系统设计

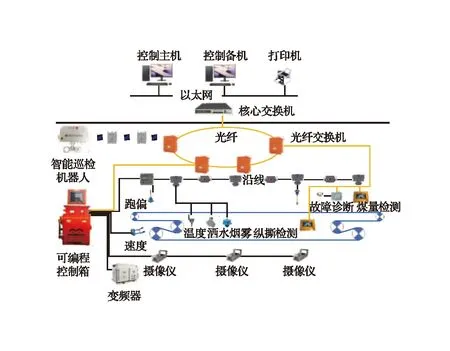

采用西门子S7-1200系列PLC做为核心控制器,融合了智能巡检机器人、输送带纵撕和煤量检测、AI异物识别、故障诊断、运输智能控制及综合管控平台。控制系统结构如图1所示,系统主要由综合管控平台、PLC控制系统和现场设备组成。

图1 主煤流运输控制系统结构

1)综合管控平台。采用工控机和组态软件实现带式输送机运输系统的集中控制、工况显示。采用冗余机制来保证系统的不间断运行,双机互为热备,提高系统运行的稳定性,。

2)PLC控制系统。做为系统核心负责与变频器、传感器、检测装置、巡检机器人等进行信息交互、实现现场设备的控制。在主井带式输送机机头附近配置一台防爆PLC控制柜作为主站,其他带式输送机各配置一台防爆PLC控制柜作为从站,构成PLC控制系统,通过井下环网进行通讯。

3)现场设备。设置跑偏保护、堆煤保护、速度保护、烟雾保护、温度保护、纵撕保护、急停闭锁保护、语音报警装置、煤位传感器、煤流量检测装置、摄像仪、巡检机器人等设备。

2 智能巡检机器人技术

针对主斜井带式输送机,设计了智能巡检机器人系统,实现对带式输送机沿线视频、音频、温度等参数的实时检测,通过井下无线网络(4G、WiFi)与地面服务器进行通讯,实现设备运行状态的实时显示,报警信息的及时处理,并与综合管控平台联动,提高系统运行的安全性与稳定性。

2.1 系统构成

巡检机器人的硬件系统包括:机器人控制单元、电源管理单元、运控控制单元、无线通信单元和信息采集单元。巡检机器人系统组成如图2所示。

图2 巡检机器人系统

2.2 基于背景差分的巡检视频异常检测技术

背景差分算法是一种常用的巡检视频异常检测方法,能精准地检测出视频图像中的异常,且环境适应性强。传统的背景差分算法仅能实现固定摄像仪拍摄图像的异常目标检测,不适用于巡检视频。根据煤矿井下巡检机器人匀速、定向运动及周期性采集视频数据的特点,提出了巡检视频分段提取关键帧,采用均值哈希算法建立背景模型,对背景模型和关键帧进行差分运算,优化运算结果,从而准确地检测出异常目标。

巡检机器人搭载摄像仪,定向获取原始巡检视频,对巡检视频分段采样,提取背景模型关键帧。与相同位置的关键帧集合进行匹配,根据关键帧生成背景模型。对背景模型与关键帧进行差分异常检测,生成二值掩膜并进行去噪、连通处理,生成异常检测结果,并更新关键帧。

3 主煤流运输智能控制技术

3.1 基于视觉和激光雷达融合的煤流量识别技术

煤流量检测装置采用自主研发的立体视觉技术,利用双目摄像仪加激光光源的组合方式,利用结构光立体视觉方法,使用标准的光栅条纹结构(激光)光投射到物体表面,投影光条跟随物体表面形状的起伏而发生变化,摄像仪拍摄输送带表面图像,从输送带表面形状所调制的条纹模式中,提取出物体的三维体积,然后经软件处理运算后得出当前输送带上的煤体积,实现煤流量的实时检测。

3.1.1 物料流量体积计算

在带式输送机运行过程中,物料是连续不断通过检测位置的,对通过检测位置物料的截面进行积分可以计算物料的体积,可以通过物料密度进而求得物料的质量。在时间段[0,tn]内,通过检测位置物料的质量为:

式中,ρ为物料的密度,kg/m3;ts为图像采集的时间间隔,s;Si为第i次采集图像计算得到的横截面积,mm2;vi为第i次采集时的实时带速,m/s。

3.1.2 煤流量跟踪

为了实时掌握带式输送机上煤量情况,建立煤量的跟踪模型,将输送带分成若干区域,将实时采集到的煤量信息对每个区域进行赋值,进行堆栈处理,根据带式输送机运行速度就可以得出带式输送机上煤量运行轨迹。根据每个区域内煤量大小及相应区域数量就可以给出带式输送机需要的运行速度,PLC就可以根据相应的逻辑进行调速。

3.1.3 煤流量传感器安装位置

为保证下游带式输送机有足够的调速时间,需要确定煤流量传感器安装位置的安装位置。带式输送机为变频器驱动,在距带式输送机机尾位置L处安装传感器,距离L的计算公式为:

L=Vb[TaFh/(Fh-F1)](2)

式中,L为传感器距机头距离,m;Vb为带式输送机B额定速度,m/s;Ta为带式输送机A变频器设定的加速时间,s;Fh为带式输送机A电机额定频率,Hz;F1为带式输送机A设定的最低运转频率,Hz。

3.2 煤流均衡

速度调节遵循“确定基准,预先升速,延迟降速”的原则。

3.2.1 确定基准

由于1#带式输送机的煤直接来源于采煤机,具有时变性,无法精准预测煤流量,因此1#带式输送机以额定速度运行,防止过载和堆煤故障的发生,后面多级带式输送机均基于1#带式输送机煤流量,进行四级调速。

3.2.2 预先升速

当控制系统检测到需要升速,且煤流量增大节点未到达下一级带式输送机前,预先对下一级带式输送机进行升速控制,分为:单级带载升速、空载升速、多级带载升速。

单级带载升速时,需要在煤流量增大节点到达下一级带式输送机前完成升速,每级调速带式输送机均有升速安全距离和升速响应时间。

空载升速时,由于输送带上无煤,本级带式输送机调速对下一级带式输送机无影响。因此,空载升速与单级带载升速原理相同。

多级带载升速时,需要在煤流量增大节点到达下一级式输送机前,将之后所有调速带式输送机的带速提升至规定速度。此时系统只有一个升速安全距离和一个升速响应时间。

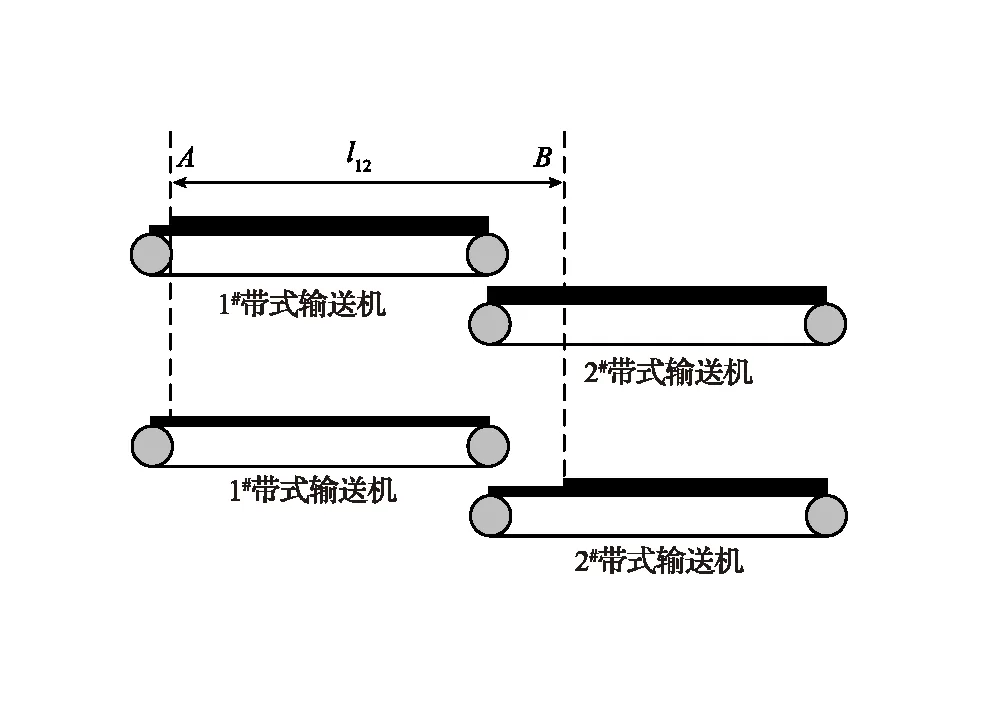

3.2.3 滞后降速

当控制系统发出降速指令后,煤流量减小节点到达本级带式输送机时,不进行调整。当节点到达下一级带式输送机或者经过本级调速点安全降速距离时,才对本级带式输送机进行降速。

当节点到达下一级带式输送机时进行调速的情况如图3所示,当煤流量减小节点由A点运行到B点时,对2#带式输送机进行降速。其中l12为2#带式输送机安全降速距离,节点从A点运行到B点需要时间为2#带式输送机的降速响应时间t12。各级调速带式输送机均有相应安全降速距离和降速响应时间,并根据各级带式输送机具体情况设定。

图3 滞后降速示意

3.2.4 带式输送机调速过程

将理论调速值与带式输送机运行带速进行比对。当两个带速值不同时,还需获取后面连续四次的理论调速值。若获取的四个理论调速值为同一数值,系统发出调速指令,否则带式输送机以原带速运行,t调速流程如图4所示。

图4 调速流程

当系统发出提速指令,启动计时器并计算提速响应时间t1i。当计时器时间到达提速响应时间,调整带速。由于调速指令是在连续得到四个理论调速值后发出,此时煤流量增大的节点距离煤流量检测装置采集点的距离15 m。提速响应时间计算如下:

式中,Lc为煤流量传感器与机头水平距离,m;Ld为预留调速距离,m;Lk为带式输送机长度,m;v′为调整后带速,m/s。

当系统发出降速指令,启动计时器并计算各级带式输送机降速响应时t2i。

当计时器时间依次到达各级带式输送机降速响应时间,逐级将调速带式输送机带速调整到规定数值。各级减速响应时间计算如下:

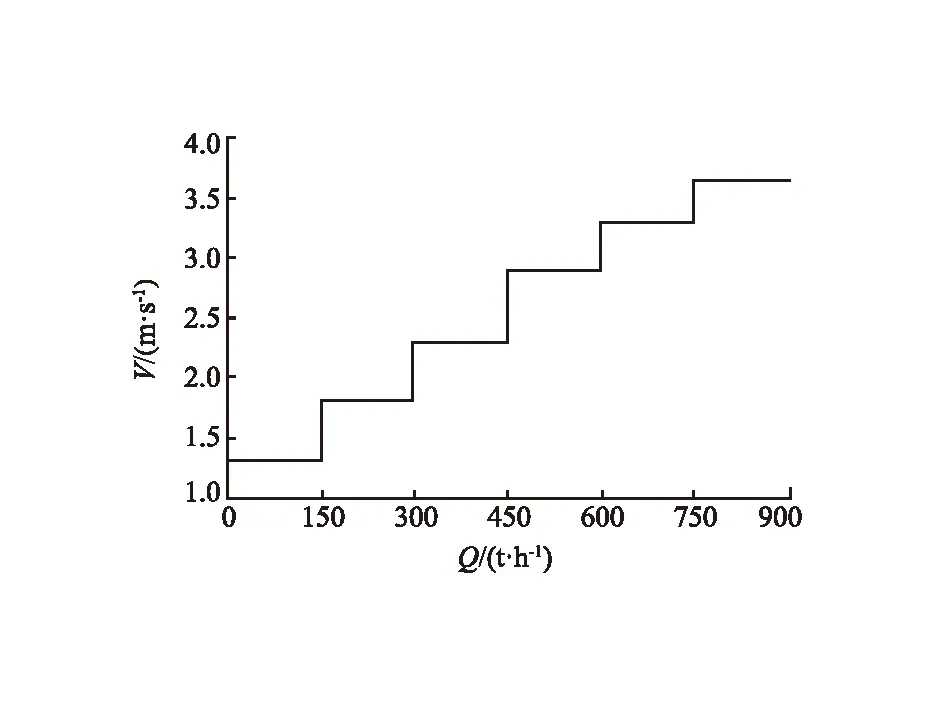

3.3 最优运行速度模型

最优运行速度模型即最优带速与煤量比是调速的关键步骤,将带速划分若干级别,每个级别对应一个带速,每个带速对应一个煤量比区间。当计算出某时刻的带式输送机煤量比,根据其落在的煤量比区间即可确定带速,将对带速级别划分和煤量比区间划分进行研究,完成煤量比与带速的匹配。

在煤矿实际生产过程中,可以得到三个参数:煤流量Q、电机功率P、运行速度V,可以通过相应的计算得出:当煤流量为Q,所用的变频器功耗P最小时,对应的输送带运行速度V。可以利用Matlab构建煤流量、带速、功耗的BP神经网络能耗优化模型,通过Matlab模拟得到煤流量与带速的最优配比如图5所示,经过生产实践认证了模拟结果的准确性。

图5 煤流量与带速的最优匹配

3.4 顺煤流一键启动控制方案及保护机制

逆煤流启动时,会导致下游带式输送机空转,增加启动时间,造成不必要的能源损耗,降低生产效率。因此,为研究顺煤流一键启动方案,假定各级带式输送机的长度足够长,以第i级带式输送机为例,多级串联带式输送机结构如图6所示。

图6 多级串联带式输送机结构

物料在第i-1级带式输送机上从A点运输到D点前,第i级带式输送机需要有足够的启动时间。正常情况下,物料到达位置B时启动第i级,i级完成由启动到正常速度运行时,物料刚好经过D点落到i级带式输送机上,从而使系统的启动节能最大化。但在工程实际中,需要考虑i级带式输送机未能正常启动的情况。假设当物料运行至C点时,i级带式输送机仍未正常启动,则需要各级带式输送机紧急制动,当i-1级带式输送机完全停止时,物料刚好运行至D点且尚未落到i级带式输送机上,从而避免i级带式输送机产生堆煤事故。由以上分析可知,多级串联带式输送机启动控制的关键是为各级输送带确定合理的B点和C点位置。

第i-1级带式输送机安全启动距离LBD:

安全停止距离LCD为:

LCD=vi-1TS(5)

LBD=LCD+vi-1Tk=vi-1(TS+TK)(6)

式中,vi-1为第i-1级带式输送机额定运行速度,m/s;TS为第i-1级带式输送机由额定速度完全停止所需的时间,s;TK为第i-1级带式输送机从启动到正常速度所需时间,s。

3.5 带式输送机最优启动速率

变频驱动能精准地控制电动机的转矩和速度,大幅降低了工频启动的不稳定性,且输出效率能够达到96%以上,从理论角度来说变频驱动方式在长距离大功率复杂工况条件下,无疑是带式输送设备较好的驱动方式。变频驱动虽然解决了启动冲击问题,但需要根据负载和变频器能力进行电机启动和停止速率地优化,在保证减小冲击的前提下,实现快速启停,提高生产效率。

在启动过程中,以驱动转矩、驱动加速度、张紧力为分析对象,优化它们之间的匹配关系,使带式输送机平稳启动,避免打滑。并结合自学习模块,通过对启动数据分析、优化控制参数及调整策略,得到最优方案,启动流程如图7所示。

4 故障诊断系统研究

4.1 基于视觉和激光雷达融合的输送带撕裂视觉检测技术

对于输送带撕裂检测目前主要依靠检测人员在低速或停止时空载状态下进行检测,效率较低,且无法实时检测。针对此问题,本研究提出了一种基于线阵摄像仪的输送带撕裂检测方法,当检测到输送带出现撕裂现象时,迅速发出报警信息,在综合管控平台上进行显示,同时联动智能运输控制系统,进行系统停机,并通过沿线扩音电话进行故障播报。

基于视觉和激光雷达融合的深度估计技术,通过将摄像仪同步采集的图像和激光点云数据进行融合,以获取更加准确与稠密的深度信息,并在采集图像的过程中采用一种基于特征点检测的自动曝光算法,提高了摄像仪在高动态环境采集到图像的质量,总体流程如图8所示。

据统计,80%的矿用输送带撕裂事故发生在机尾转载点处。因此需要将撕裂检测装置安装在机尾转载点附近,采集输送带下表面图像。

通过平台界面观察输送带的运行状况,当出现撕裂故障时,画面就会自动显示当前的故障信息。

4.2 基于声纹分析的带式输送机状态监测和故障诊断技术

在运输过程中,当硬物割划输送带时,会产生特定频率的声音,通过对音频的分析可以及时掌握输送带的运行状态。同时还可以对托辊实时运行状态进行检测,解决了人工巡检的不及时性。系统由数据采集层、数据传输层、私有云服务器三层构成,系统架构如图所示。

方案的实现步骤包括:声纹建模、信号采集与增强、有效事件检出、声纹特征提取、故障诊断。首先需要结合现场试验与专家知识,对系统异常、设备故障进行标注,再通过机器学习建立深度神经网络模型。建立稳定声纹诊断模型之后,将声纹的智能诊断应用与现场实际,随着数据的积累,不断完善声纹诊断模型,建立声纹诊断模型流程如图9所示。

图9 基于深度神经网络的声纹建模流程

利用监督学习,在声音数据中提取特征数据组成特征矩阵,通过深度神经网络多次降维/升维、函数激活、正则化等运算将故障进行分类,通过对标注数据集的迭代学习自动建立特征数据和设备故障类型之间的关系,由此实现对故障的自动诊断。

5 结 语

通过煤矿主运输智能控制技术研究与应用,实现了主煤流运输系统的智能感知、故障诊断和智能控制,以数字化带式输送机监控系统为基础,以系统运行、煤流协同运行智能化为重点,以煤流量检测、输送带撕裂检测、无人巡检、故障诊断等关键技术为突破,实现了带式输送机安全、高效、智能运行,实现了“集中控制、无人值守、设备在线监测和故障预警”的建设目标,为窝兔沟煤矿每年节约电费、备件费、人员成本共计301万元,取得较为显著的应用成果,具有广阔的应用前景。