霄云煤矿深部软岩大巷支护技术研究

2023-07-26陈璋林宋庆爽王传晨

陈璋林 宋庆爽 王传晨

(济宁矿业集团有限公司霄云煤矿,山东 济宁 272213)

1 概况

霄云煤矿西翼轨道下山联络巷用于满足三采区通风、运输和行人的需求。巷道设计标高-787.5~-788.9 m,地面标高为+37~+37.7 m,总长度为410.8 m(平距)。巷道断面为直墙半圆拱形,荒宽5300 mm,荒高4450 mm,墙高为1800 mm,拱高为2650 mm,喷层厚度150 mm。巷道围岩主要为细砂岩、粉砂岩,局部夹杂有泥岩和砂质泥岩。西翼轨道下山联络巷原支护方案如图1。

图1 西翼轨道下山联络巷原支护方案(mm)

巷道采用锚网索梁+喷浆支护,全断面支护16根规格为Ф20 mm×2400 mm 高强预应力锚杆,使用200 mm×200 mm×10 mm 铁托盘,间排距为800 mm×1000 mm;锚杆外露长度为10~50 mm,每棵锚杆均使用2 支MSK2550 树脂锚固剂药卷,锚杆扭矩设计值为300 N·m,设计预紧力不小于100 kN。沿巷道掘进方向在巷道中心线及两侧各偏2000 mm 施工锚索,按照“一二一”迈步式布置,即沿掘进方向每排均为3 棵锚索,锚索施工在两排锚杆中间。巷道进行喷浆支护,喷射混凝土强度为C20,喷体厚度为150 mm。

当围岩为粉砂岩和泥岩时,巷道变形量较大,所采取初始支护方案不足以维持巷道稳定。

2 巷道围岩稳定性分析

根据工程地质条件,以粉砂岩围岩条件下巷道稳定性为例,应用FLAC3D对巷道围岩的稳定性进行分析。建立数值模型的几何尺寸为40 m×40 m×40 m,包含网格数目为47 万。岩石力学参数参考《霄云煤矿岩石力学试验研究》,具体参数见表1。

表1 煤岩力学参数

西翼轨道下山联络巷埋深为830 m,对应埋深应力载荷约为20.75 MPa。根据霄云煤矿地应力测试结果,最大水平应力大于垂直应力,为垂直应力的1.48~1.64 倍。此处侧压系数取最大值,对应水平应力为34.0 MPa。

2.1 巷道围岩应力分布特征

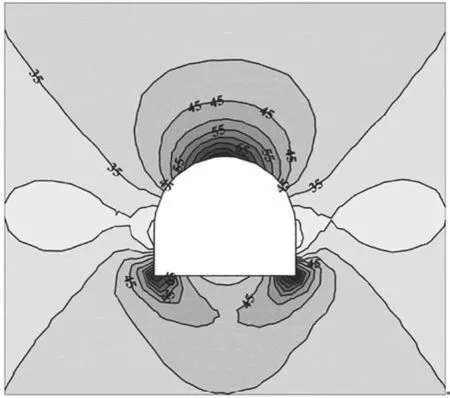

1)围岩应力。巷道开掘后围岩最大主应力分布特征如图2。围岩的最大主应力峰值为70.06 MPa,应力集中区主要分布于拱顶和底角。两底角应力集中区影响范围较大,在巷道底板具有贯通趋势,说明围岩受水平应力作用较大,容易导致巷道发生底鼓。最大主应力分布状态与巷道拱顶开裂、网兜和底鼓趋势具有一致性,解释了西翼轨道下山联络巷的力源特征。

图2 巷道围岩垂直应力

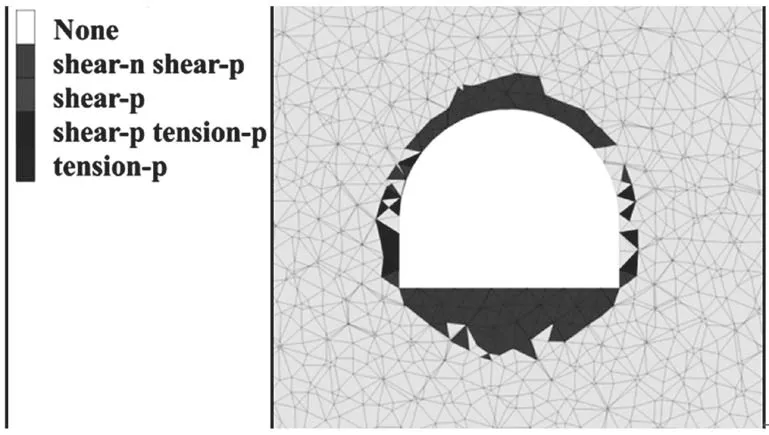

2)围岩塑性区。巷道围岩塑性区分布如图3。巷道帮部屈服形式主要为拉伸型,屈服范围约0.5 m;巷道顶底板主要发生剪切屈服,拱顶屈服范围为1.0 m,底板屈服范围为1.7 m。

图3 巷道围岩塑性区

上述分析结果表明,围岩最大主应力近水平方向,应力集中区从拱顶、底角和底板表面向上下内部围岩延伸。由于围岩应力以水平应力为主,塑性区主要发生在拱顶和底板,造成拱顶挤压开裂和底鼓破坏。

2.2 巷道围岩控制重点

软岩巷道围岩强度低,结构松散,极易破碎,巷道围岩的自稳定性差,巷道开挖后围岩变形量大、变形持续时间长,巷道变形破坏严重,不利于施工安全与围岩控制。所述巷道岩性主要为细砂岩、粉砂岩,局部夹杂泥岩和砂质泥岩,采用原有的支护方式难以维护软岩巷道围岩的稳定性,提高围岩自身承载能力以及稳定性是控制此类巷道变形的关键所在。

根据前期巷道围岩应力分布特征分析,巷道底角和帮部围岩位于垂直应力集中区,拱顶和底板围岩位于垂直应力卸压区,巷道帮部围岩位于水平应力卸压区,拱顶和底板围岩位于水平应力集中区,巷道出现较明显的底鼓趋势。巷道围岩控制的关键部位为拱顶和底板,可在原支护设计的基础上进行优化设计。

3 巷道围岩支护方案优化研究

3.1 锚网索梁加强支护设计

根据巷道围岩的应力和变形特征,得出巷道围岩两帮拱基线处的变形较大,巷道底角应力集中程度较高。在前述分析的基础上,考虑支护成本和施工效率,针对巷道围岩岩性提出对应的优化支护方案和参数[1-6]。

应力集中区主要表现出从底角向底板延伸的趋势。巷道拱顶和底板围岩发生剪切屈服,帮部围岩发生拉伸屈服。在原支护方案的基础上增加帮部和底角锚索,以减小水平应力对底板的挤压和剪切作用。新增锚索长度为4500 mm,帮部锚索位于拱基线位置两根锚杆中间,钻孔垂直于巷道表面;底角锚索钻孔位于底角两根锚杆之间,下扎10°~30°。新增锚索与原锚索设计相结合,形成五花布置如图4、图5。

图4 巷道支护断面(mm)

图5 拱顶及两帮帮部支护展开(mm)

1)锚杆:选用Φ22 mm×2400 mm 的预应力高强度锚杆支护,间排距800 mm×1000 mm。

2)锚杆托盘:200 mm×200 mm×10 mm铁托盘。

3)钢带:建议采用T 形钢带,钢材Q235,尺寸140 mm×10 mm。

4)锚索:拱顶选用Φ21.8 mm×6500 mm 左旋预应力钢绞线,间排距1600 mm×2000 mm,配合14#槽钢锚索梁支护,“3-4-3”布置,锚索与锚杆插空布置。帮部和底角选用Φ21.8 mm×4500 mm左旋预应力钢绞线,间排距750 mm×2000 mm,配合锚索梁。

5)锚索托盘:为长方形钢板,规格为长×宽×厚=200 mm×95 mm×20 mm。

6)锚索梁:采用14#槽钢加工制作,长度为3000 mm,分别距两端500 mm 预留一矩形孔,预留孔规格为长×宽=100 mm×30 mm。

7)锚固剂:每根锚杆用2 支MSK2350 树脂锚固剂固定,每根锚索用3 支MSK2550 树脂锚固剂固定。

8)网片:采用2000 mm×1200 mm 的金属方格网,网孔规格为100 mm×100 mm。采用14#铁丝搭接。

3.2 施工措施

3.2.1 高强锚杆施工工艺

1)安全检查,进行临时支护:初喷、铺设锚网、升起前探梁。

2)锚杆钻孔:采用MQT-130/2.75 型风动锚杆机配B19 中空六棱钢钎、Φ27 mm 金刚石复合钻头打眼,按间排距定出锚杆眼位,首孔眼位应选择巷中位置,其余向两边进行施工,确保锚杆外露10~50 mm,孔深2300 mm。

3)安注树脂锚固剂:通过锚杆孔将2 支MSK2350 树脂锚固剂装入锚杆孔,用锚杆慢慢将树脂锚固剂推入孔底。

4)搅拌树脂锚固剂:用搅拌头将钻机与锚杆螺母连接起来,然后升起锚杆钻机,当钻机升到锚杆盘接触顶板岩面时,停止升锚杆钻机,搅拌15~30 s 后停机。

5)紧固锚杆:锚固剂凝固60 s 后再次启动锚杆机使用锚杆注头将锚杆紧固,锚杆盘紧贴岩面,最后用扭矩扳手或风动扳手拧紧螺母至锚盘紧贴巷道壁面,使锚杆扭矩不小于250 N·m。

3.2.2 锚索施工工艺

1)施工锚索孔:采用Φ27 mm 金刚石复合钻头打眼,根据巷道断面支护设计位置定出锚索孔位,拱顶锚索孔深总长6500 mm,帮部4500 mm。

2)树脂锚固剂:通过网孔将3 根MSK2550 锚固剂装入锚索孔,用钢绞线慢慢将树脂锚固剂推入孔底。

3)将锚索穿至锚索孔内,按上锚索盘及锁具。

4)搅拌树脂锚固剂:用搅拌头将钻机与锚索连接起来,然后升起锚杆钻机,当钻机升到锚索盘接触顶板岩面时停止,搅拌20~30 s 后停机。

5)紧固锚索:15 min 后,用MQ22-400/40 矿用锚索涨拉机具涨紧锚索,预紧力不低于200 kN。

3.3 应用效果

西翼轨道下山联络巷采取支护优化设计施工后,采用十字布点法进行巷道位移监测,结果如图6。巷道顶底板稳定时间约为20 d,拱顶变形量为28 mm,底板为41 mm。两帮变形持续时间为30~55 d,最大位移值为43 mm。监测结果表明围岩变形得到有效控制,巷道支护优化设计可靠。

图6 巷道位移监测结果

4 结论

针对霄云煤矿深部大断面软岩巷道的围岩稳定性控制难题,以西翼轨道下山联络巷为例,在巷道原有支护方式基础上,根据围岩垂直应力、水平应力、最大主应力分布特征进行支护方案优化,提出了对应的支护参数和施工方案,对其他类似工程可在实地考察论证的基础上适当借鉴。