交叉巷道三角煤柱区支护技术应用

2023-07-26高建军

高建军

(山西省吕梁市柳林县庄上镇人民政府安监站,山西 吕梁 033300)

1 概况

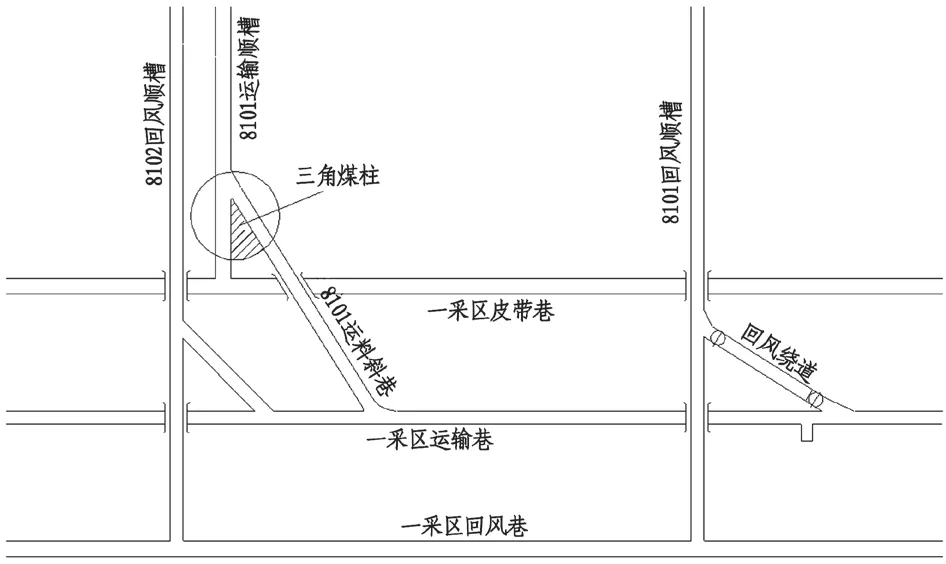

兴无煤矿8101 运输顺槽位于井田一采区,巷道南北走向布置,巷道南部布置三条采区大巷,西部为8102 回风顺槽,东部为实煤区,北部为巷道延伸方向,掘进到位后与8101 切巷贯通,巷道从一采区皮带巷开口施工,如图1。

图1 8101 运料斜巷平面布置示意图

为了便于8101 运输顺槽后期物料运输,从运输顺槽50 m 处向右帮按30°方位角施工一条运料斜巷,斜巷设计长度为82 m,施工到位后与一采区运输巷贯通。运料斜巷设计断面规格为宽×高=4.0 m×3.0 m,巷道掘进煤层为9#层,煤层平均厚度2.2 m,平均倾角6°,煤层结构复杂且节理发育。

运料斜巷沿9#煤层底板掘进,采用爆破施工工艺,已掘进32 m。由于8101 运料斜巷与运输顺槽夹角小,斜巷在掘进期间受围岩应力以及爆破震动影响,斜巷与顺槽之间的三角煤预留难度大,煤柱垮落严重。通过现场观察发现,运料斜巷掘进6 m后三角煤柱开始垮落,前期对三角煤柱补打锚杆加固的效果较差,斜巷掘进至25 m 处时三角煤柱垮落长度为8.5 m、宽度为3.6 m,导致巷道交叉处空顶面积达8.7 m2,顶板出现局部断裂、下沉。

2 三角煤柱支护方案

初步设计中运料斜巷与8101 运输顺槽之间的三角煤柱采用顶板锚索加固、巷帮注浆加固等支护方案,但根据现场调查情况,存在以下几方面问题:

1)由于运料斜巷采用爆破施工工艺,受爆破震动影响三角煤柱区域围岩破碎严重,松动圈半径达2.0 m 以上,采用单一注浆加固时加固范围小,注浆扩散半径在0.5~1.0 m 范围内,对围岩松动圈加固改善效果差。根据原三角煤柱注浆情况,注浆后5 d 能够起到围岩控制作用,5~10 d 围岩又局部出现裂隙,10 d 后岩体裂隙扩张、三角煤柱再次出现垮落。

2)对垮落区顶板采取组合锚索加固,虽然起到临时控制作用,但是随着后期回撤应力影响,三角煤柱围岩破碎范围扩大,支撑强度降低,顶板支护出现“应力疲劳”现象,顶板支护失效严重,很容易发生顶板冒漏、垮落等事故。2020 年11 月17日8204 工作面停采时与8204 运料斜巷开口位置距离为30 m,两巷交叉位置处于动压区内,受回撤应力影响,8204 工作面在设备回撤期间,垮落三角煤柱顶板出现断裂,增加顶板支护费用、人工费用达17.8 万元。

为了提高交叉点顶板稳定性,保证斜巷安全快速掘进,决定对8101 运输顺槽与运料斜巷之间三角煤柱采取“锚索吊棚+柔性注浆加固+柔模浇筑”等联合支护。

3 三角煤柱安全支护工艺

3.1 交叉点顶板补强支护

在柔模浇筑施工前,需对空顶区及两侧巷顶板采取锚索吊棚及组合锚索进行加固,防止后期顶板断裂、破碎。

1)从斜巷开口处沿两侧巷道10 m 范围内施工锚索吊棚,锚索吊棚由一根JW 型钢梁和两根锚索组成。JW型钢梁长度3.5 m,厚度8 mm,宽度0.35 m;锚索长度为5.3 m,直径为17.8 mm。钢梁上布置两个直径为30 mm、间距为2.0 m 锚索支护孔,锚索吊棚与顶板钢带平行布置,布置间距为1.0 m,两侧巷道各施工10架,位于交叉点处施工2架。如图2。

2)对三角煤柱垮落后的顶板采取组合锚索进行支护,组合锚索布置间距为1.0 m,排距为2.0 m,空顶处共计布置5 排组合锚索(14 组)。每组组合锚索采用一块长度、宽度为0.5 m 组合托板和三根长度为8.3 m、直径为21.8 mm 锚索组成。

3.2 煤柱柔性注浆加固

3.2.1 柔性注浆加固原理

对破碎围岩施工注浆钻孔,并对钻孔内安装棕绳,然后对钻孔进行注浆施工,注浆后棕绳利用注浆液全长锚固在钻孔壁岩体内。一方面注浆液在围岩内形成网络骨架提高围岩整体抗压强度,实现了破碎围岩重组作用;另一方面棕绳具有较强的延展性,注浆后棕绳与破碎围岩牢固粘接,降低了应力对围岩产生纵向剥离破坏作用。

3.2.2 棕绳及注浆材料选取

1)棕绳规格参数。目前柔性注浆采用的棕绳直径主要有Ф18 mm、Ф21 mm 以及Ф24 mm 三种。通过对三种棕绳进行抗拉强度试验发现,Ф18 mm 的棕绳抗拉强度为25.7 MPa,延展率为8.9%;Ф21 mm 的棕绳抗拉强度为37 MPa,延展率为13.6%;Ф24 mm 的棕绳抗拉强度为42 MPa,延展率为14.8%。为了适应大应力变形围岩,8101 运料斜巷三角煤柱决定采用Ф24 mm棕绳,长度为6.0 m。

2)注浆材料。传统的水泥浆无机注浆材料具有取材方便、成本费用低、环保性能好等优点,但是注浆渗透半径小、凝固速度慢。为减少注浆钻孔数量,增加注浆渗透半径,能够快速使注浆棕绳与破碎围岩粘接为一体,注浆材料选取脲醛树脂类有机化学注浆材料,注浆液渗透系数为0.01~0.1 cm/s。

3.2.3 柔性注浆施工工艺

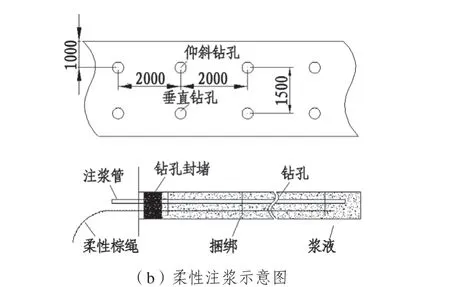

1)柔性注浆钻孔布置在未垮落三角煤柱两帮及垮落侧,两帮各布置两排注浆钻孔,每排4 个,布置间距为2.0 m,钻孔深度为3.0~4.5 m。第一排钻孔距顶板间距为1.0 m,布置排距为1.5 m,相邻钻孔间距为2.0 m,如图3。上排孔以15°仰角布置,下排孔垂直煤柱布置;垮落侧钻孔共计布置2 个,深度为5.0 m,钻孔距顶板间距为1.5 m,垂直煤柱布置。

图3 三角煤柱柔模浇筑及注浆施工示意图(mm)

2)注浆钻孔施工完后,对孔内填装棕绳,并埋入注浆软管,然后将注浆软管与注浆泵连接高压注浆施工。

3.3 柔模浇筑施工

1)对未垮落区煤柱采取柔性注浆加固后,将垮落区煤柱底板清理干净,然后对垮落区进行柔模浇筑施工。首先沿原三角煤柱边线以及煤柱两端头支设木柱,木柱长度为3.0 m,直径为300 mm,木柱支设间距为0.5 m。

2)木柱支设完后,对实体煤柱侧施工两排穿拉锚杆,每排3 根,锚杆外露长度为1.0 m,外露端安装钢带与木柱进行固定。穿拉锚杆施工完后,在木柱四周支设模板,使三角煤柱区域形成密闭的浇筑区,每层模板支设高度为1.0 m。

3)第一层模板支设到位后,对浇筑区内注入混凝土进行浇筑,浇筑期间采用振动棒震动严实,保证浆液完全胶结渗透。当浇筑高度达0.8 m 时,开始支设第二层模板。以此类推直至浇筑到位与顶板接触严实。

4)为了保证柔模浇筑牢固可靠,浇筑高度达2.0 m 时在浇筑区两侧施工一排穿拉锚索,并采用长度为0.5 m 工字钢梁以及锁具进行预紧,如图3。

4 应用效果

1)提高了围岩稳定性。三角区采取柔模浇筑等联合支护技术后,控制了三角区煤柱垮落现象,消除了三角区空顶,三角区顶板未继续出现断裂、破碎现象。

2)减少了二次支护费用。8101 工作面回采结束并进行回撤,回撤通道与运料斜巷开口位置距离为47 m,工作面在回撤通道施工、设备回撤期间三角区顶板未出现断裂、冒漏现象,局部顶板出现下沉,最大下沉量控制在0.14 m 以下,支护后的三角煤柱整体稳定性好,未出现大面积垮落现象,帮部最大收敛量不足0.2 m。