六转轴起落架收放偏差分析及可行性研究

2023-07-25朱裕谱裴华平

朱裕谱,邹 衍,肖 鸿,裴华平

(航空工业洪都,江西 南昌,330024)

0 引言

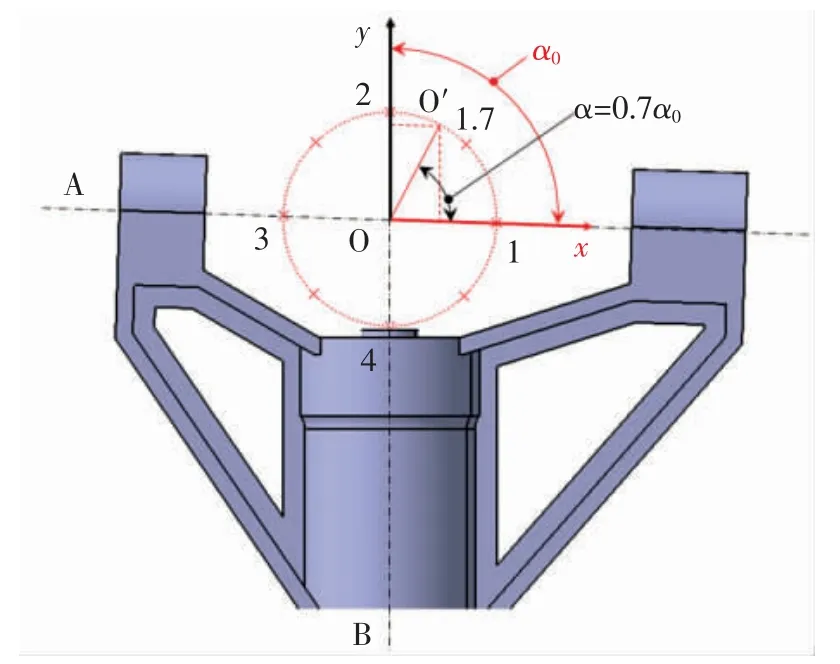

为了减阻通常将起落架收藏于机身或机翼内,由于起落架的收藏空间非常有限,而生产误差和运动间隙又使起落架运动轨迹和收放的极限位置产生一定的偏离[1],因此需要对起落架结构形式进行合理设计。某型起落架由支柱、支柱撑杆接头、下撑杆、上撑杆和撑杆转轴和收放作动筒等组成,如图1 所示。

图1 六转轴型起落架

该起落架构成空间六杆机构[2],支柱与撑杆转轴安装于机身上,支柱可绕机身旋转,旋转轴为OA;支柱撑杆接头绕支柱轴线OB 旋转;撑杆转轴可绕机身旋转,旋转轴为OC;支柱撑杆接头、下撑杆、上撑杆和撑杆转轴依次通过转轴连接,其结构模型如图2 所示。为保证机构具有单一自由度,能在收放作动筒的驱动下进行收放,理论上需同时满足:

图2 起落架结构组成

1) 支柱转轴OA、支柱轴线OB 和撑杆转轴旋转轴OC 必须交于O 点;

2) 另3 个旋转轴DD1、EE1、FF1 平行且垂直于平面OBC。

由于加工和装配误差的存在,理论上三个轴线交于一点难以保证,通过CATIA 中DMU 仿真分析初步发现,当存在加工及装配误差后,起落架无法收放到位,运动至某一位置出现机构卡死现象。故需对该型结构的偏差情况进行研究,以保证起落架收放功能。

1 六转轴起落架数学模型

1.1 误差简化模型

该型起落架的支柱转轴OA 与支柱轴线OB 位于同一构件上,通过机械加工能较好控制误差,故不考虑支柱转轴OA 与支柱轴线OB 偏离的情况。支柱转轴安装耳片与撑杆转轴安装耳片位于不同框上,跨度大且为组合件,累计误差较大,故需分析撑杆转轴旋转轴OC 偏离的情况。不考虑其他误差,建立该机构误差模型如图3 所示,其中O′为撑杆转轴的轴线O′C 与平面OAB 的交点,OO′定义为撑杆转轴的轴线O′C 的偏离误差。

图3 起落架机构误差模型

由于OA 与O′C 不共面,在不考虑其他误差的情况下,上撑杆与撑杆转轴在连接处会出现沿安装轴轴线方向的偏离(即OA 与O′C 间的距离),如图4 所示。

1.2 不同工况误差偏离情况

通过CATIA 作图的方法可求出上撑杆与撑杆转轴在连接处沿安装轴轴线方向的偏离值,不同工况下该机构收起全过程中的偏离情况如表1 所示。

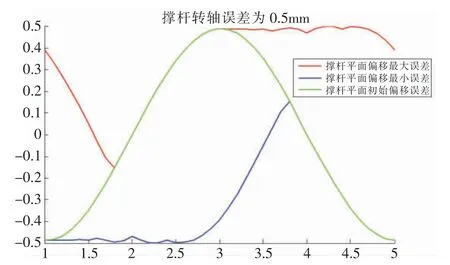

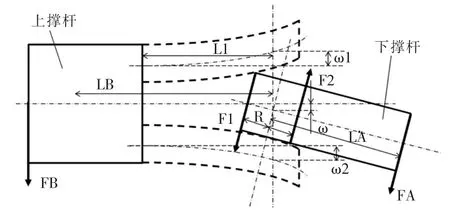

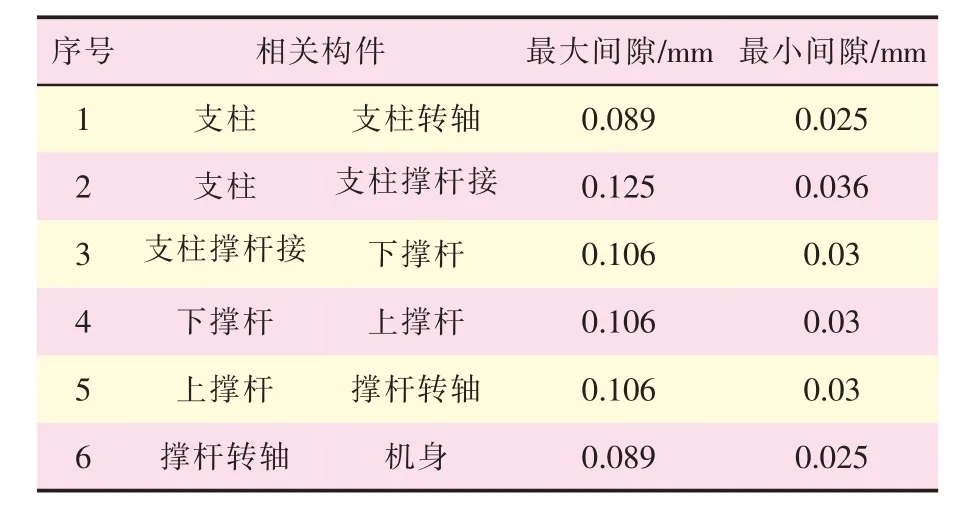

其中,工况编号为X,0 图5 工况1.7 偏离误差图示 由图5 可知,任意工况可分解为工况1~工况4的组合。 以工况1.7 为例进行说明。 工况1 在坐标系Oxy 中的坐标为(1,0),工况2在坐标系Oxy 中的坐标为(0,1),工况1.7 在坐标系Oxy 中的坐标为(x1.7,y1.7)。 收放过程中任一时刻,工况1 的上撑杆与撑杆转轴在连接处沿安装轴轴线方向的偏离误差为P1i,工况2 的偏离误差为P2i,工况1.7的偏离误差为P1.7i,则 按式(1),可根据工况1 和工况2 偏离误差求解工况1.7 偏离误差,绘制曲线与作图法的数据对比如图6 所示。 图6 起落架收放过程撑杆接头偏差 由图6 可知,作图法曲线与求解法曲线几乎完全重合,故可用求解法估算任意工况偏离误差。 小误差时,误差影响按线性估算,以工况1.7 为例,即若撑杆转轴旋转轴O′C 的偏离误差(O O′)为d时,任一时刻工况1.7 的偏离误差为 按式(2),可根据工况2 和工况3 偏离误差求解撑杆转轴旋转轴O′C 的偏离误差(OO′)为0.5mm 时工况2.7 偏离误差,绘制曲线与作图法数据对比如图7 所示。 由图7 可知,作图法曲线与求解法曲线几乎完全重合,故可用式(2)估算任意工况偏离误差。 撑杆转轴旋转轴偏离误差为0.5mm 时,各工况上撑杆与撑杆转轴在连接处会出现沿安装轴轴线方向的偏离误差,如图8 所示。 图8 撑杆运动工况间隙 由图8 可知,撑杆平面偏移误差在-0.5mm~0.5mm之间,因此为保证六转轴起落架正常收放,上撑杆与撑杆转轴在连接处沿安装轴轴线方向必须保证有2倍的撑杆转轴偏离误差的间隙。 当撑杆衬垫修配未到位时,起落架收放时会迫使撑杆完全变形(见图9)。 图9 撑杆变形部位 对于撑杆,上撑杆与下撑杆连接处为薄弱部位,假设变形都发生在该部分。将撑杆受力变形简化为图10 所示模型[3]。 F1 和F2 分别为上撑杆和下撑杆配合耳片处的轴向力,FA为下撑杆与支柱撑杆接头间的轴向力,FB 为上撑杆与撑杆转轴间的轴向力,上、下撑杆间相互作用力F1和F2 迫使上撑杆耳片变形,挠度分别为ω1 和ω2,其他部位按刚体计算。 撑杆变形 图10 上下撑杆受力变形 根据受力平衡,有: 带入数值,故可求得: 利用Adams 建立起落架动力学模型,同时将上述计算得到的撑杆安装轴轴向力转换为影响撑杆折叠的摩擦力,计算某一状态起落架收放载荷,如图11所示。 图11 起落架收放载荷 由图11 可知,考虑撑杆变形后,起落架收放载荷在前段略有增加,经统计,增大量约为5%;末端增加明显,并随着收放角度增加而逐渐加大,最大增大量约22%。 该六转轴起落架各构件拟采用H8/f7 的配合公差,各构件的间隙如表2 所示。 表2 起落架结构件间隙表 支柱与支柱转轴配合间隙、撑杆转轴与机身配合间隙影响撑杆转轴偏离误差的大小,最严酷情况引起的撑杆转轴偏离误差为(0.089/2+0.03/2)=0.0595mm。机身撑杆转轴配合孔拟总装后利用支柱转轴安装工装定位后精加工而成。设定加工误差为0.3mm,故撑杆转轴偏离总误差为0.0595+0.3=0.3595mm, 近似取0.4mm。 根据上述分析,为保证起落架收放正常,上撑杆与撑杆转轴在连接处沿安装轴轴线方向需预留最大0.8mm 的间隙。 支柱与支柱撑杆接头配合间隙、支柱撑杆接头与下撑杆配合间隙、下撑杆与上撑杆配合间隙、上撑杆与撑杆转轴配合间隙影响上撑杆与撑杆转轴在连接处沿安装轴轴线方向的间隙大小,产生的最大间隙为±(0.125/2+3*0.106/2)=0.2215mm, 最小间隙为±(0.036/2+3*0.03/2)=0.063mm。 显然0.2215<0.8,故安装时需对配合处衬垫进行修配,最大修配量为(0.8-0.063)=0.737mm,最小修配量为(0.4-0.2215)=0.1785mm。 因此,理论上通过对配合处衬垫进行修配,可以保证起落架正常收放。 撑杆变形对起落架的收放载荷最大增加22%,通过六转轴起落架建模分析和计算,得出上撑杆与撑杆转轴在连接处沿安装轴轴线方向有2 倍的撑杆转轴偏离误差的间隙时,能消除撑杆变形带来的载荷。通过对配合处衬垫进行修配,可以保证六转轴起落架的正常收放,满足飞机狭小空间起落架布置要求。

2 误差分析

2.1 撑杆偏差分析

2.2 撑杆收起变形分析

3 六转轴起落架结构参数确定

4 结语