基于线激光的在机测量原型系统研究及应用

2023-07-25李津容肖域坤冯晓冰杜正春

李津容, 肖域坤, 冯晓冰, 杜正春

(上海交通大学 机械与动力工程学院,上海 200240,E-mail:lijinrong@sjtu.edu.cn)

航空航天、汽车、船舶等高端制造领域中常涉及复杂型面零件的设计与应用,为保证使用寿命、功能及安全性,对零件的几何精度要求较高,然而复杂曲面在加工过程中极容易发生变形,因此对于传统机械制造技术来说如何保证产品的加工质量和提高加工效率是一个巨大挑战[1]。通过对工件的实际加工状态进行测量反馈,在后续工序中做出相应调整从而对加工误差实施补偿的闭环加工方式是目前提高零件加工精度的主要思路[2]。先进的测量技术是连接设计与加工的关键一环,传统的三坐标测量机等离线测量方法难以满足现场即时检测的需求,对此,在机测量方式顺势而生,旨在实现加工零件的原位测量,从而可以避免二次装夹和重复定位的工序,还可实时进行误差补偿,很大程度上提高了加工效率[3]。

传统的在机测量方法以接触式[4]为主,特点是测量精度高,一般能达到微米级甚至亚微米级,目前英国Renishaw公司和瑞典Hexagon公司在这方面研究和发展比较前沿。Javad等[5]将接触式探针应用于自由曲面的在机测量,并提出一种优化的采样策略方法以解决测量效率和精度衡量问题。韩立彰等[6]采用接触式探头实现了对汽车变速箱阀体加工变形的在机测量,并采用机器学习算法建立了误差补偿模型,提高了阀体加工精度。近年来,非接触式传感器发展迅速,其高效无损的测量特点应用于在机测量时具有独特优势,以激光三角测量为代表,董祉序等[7]使用激光位移传感器对钻杆螺纹轮廓参数进行快速测量,Nishikawa等[8]将激光位移传感器用于涡轮叶片横截面的多轴在机测量。此外,还有视觉测量、超声测量等测量方式,汪政[9]基于双目视觉实现了对金属工件关键几何尺寸的在机测量,刘海波等[10]针对复杂曲面薄壁零件研究了面形自适应的在机超声测厚方法。

常用的接触式探头和激光位移传感器这种单点式数据采集模式效率较低,且路径规划较为复杂。此外,接触式探头还容易受到现场环境的污染从而影响测量精度[11]。线激光轮廓扫描仪一次扫描便可得到一条有序的采样点集,可以简化扫描路径的规划,提高测量效率。然而,在机测量的现场测量环境没有三坐标测量机等传统检测系统稳定,激光传感器本身比较容易受到振动、温度等环境因素的干扰,测量数据易存在噪声而对测量精度产生影响。目前在机测量软件系统主要适配接触式测头,对非接触式测量的支持较少。

本文提出一种基于线激光传感器和常规三轴数控机床的在机测量方法,以提高在机测量系统的测量精度、扩展在机测量应用范围为目标,重点研究了系统构建、数据处理、误差测量及评定等关键问题。

1 在机测量系统构建

1.1 硬件系统设计

如图1所示,本文所设计的在机测量系统由三轴数控机床、线激光测头、计算机及测量软件等组成。

▲图1 在机测量系统总体结构

本文采用的机床型号为沈阳机床厂生产的型号为VMC-850E的三轴数控铣床。考虑到机床有限的可利用测量空间和被测工件表面的可及性,将线激光传感器等硬件部分集成到机床内部时应该要尽可能使得测量装置设计紧凑,设计通过刀柄将测头连接到主轴末端。

为了实现测头的快速便捷安装,减少线缆束缚,设计了无线测头装置,如图2所示,将线激光传感器与无线传输、供电等其他模块分别通过一块连接平板集成于一体,并设计了专用装夹机构将测头通过刀柄安装在主轴末端。

本文选择荷兰LMI Technologies公司的Gocator 2330型号线激光轮廓传感器,该传感器采样频率高,测量范围大,测量精度较高,内置控制处理器且支持通过以太网进行数据传输,具体参数见表1。

表1 测头相关性能参数

无线传输模块选用TP-Link公司生产的TL-WR802N型号交换机进行局域网组网,将计算机设置合适的IP地址和端口,将数据通过无线WiFi形式进行传输,传输速率可达300 MB,工作稳定。根据线激光传感器和交换机使用电源要求,本文选用亿森能5 V/24 V双输出锂电池作为系统供电,尺寸为85 mm×28 mm×145 mm,容量为19 200 mAh,具有防止过度充放、短路等自动保护功能,同时搭配24 V稳压模块,为传感器提供稳定的电压与电流。

▲图2 无线测头安装实物图

线激光在机测量系统内部各个组件之间相互的连接情况如图3所示,上位机控制机床运动带动传感器至不同位置采集数据,机床坐标信息和传感器测量数据通过以太网传输到上位机,进一步实现标定坐标转换、数据处理等操作。

▲图3 系统组件接线示意图

1.2 软件系统设计

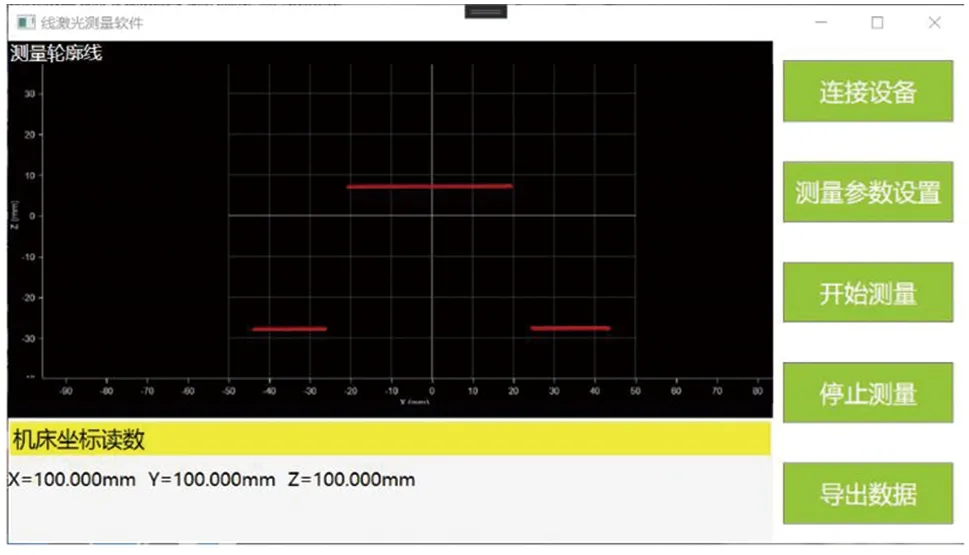

为实现在机自动化测量及数据采集,提高在机测量系统的可操作性,基于Visual Studio2019平台并采用C#编程语言编写了线激光在机测量程序,人机交互界面设计如图4所示。

程序设计通过TCP/IP协议实现上位机分别与线激光传感器、数控系统通信,使用相关软件开发工具包的开源接口以编程方式来控制线激光传感器(Gocator,GoSDK)和数控机床(FANUC,FOCAS),分别接收传感器测量数据和读取机床各轴的绝对坐标,并按照一定格式进行储存,测量结束后输出完整的测量数据记录文件。此外,为了保证传感器测量数据与机床坐标一一对应,自动测量时设计机床间歇式运动,在机床停止或开始运动时设定机床内部某一宏变量分别为不同值以表示机床运动状态,上位机通过FOCAS的相关函数每隔100 ms读取该宏变量的值从而判断机床是否停止,若在停止状态则读取机床绝对坐标值并触发传感器进行单次采集。机床的停止时间达到预设值后继续运动,程序等待下一个测量触发时段,如此实现数据同步。

▲图4 线激光在机测量自动采集软件界面

1.3 线激光在机测量原理

▲图5 线激光在机测量原理

以传感器激光平面测量中心为原点,以激光平面线长方向为Xl轴,以激光平面线高方向为Zl轴,以垂直于光平面的方向为Yl轴,定义测量坐标系Ol-XlYlZl,假设测量坐标三轴方向分别与机床X、Y、Z三轴平行,如图5所示。

测量时,传感器会反馈被测点在Xl轴和Zl轴上的相对于原点的二维坐标信息(xl,zl)。此时,被测点在机床坐标系下的坐标可表示为:

(1)

▲图6 传感器安装位姿定义

式中:(x0,y0,z0)为测量坐标系原点Ol在主轴坐标系下的坐标,(xw,yw,zw)为机床坐标系下的测点坐标。

1.4 线激光安装位姿标定

实际情况下,线激光难免存在安装误差,在正式测量前需要进行位姿标定。将测头安装模型简化,如图6所示,(x0,y0,z0)表示传感器安装位置,即传感器坐标系原点Ol在主轴坐标系(原点O)下的坐标。(α,β,γ)表示传感器安装角度,即分别绕Z轴旋转角度γ、绕Y轴旋转角度β、绕X轴旋转角度α。

根据齐次坐标变换原理,旋转矩阵R可按照定轴旋转过程顺序表示为3个标准旋转变换矩阵连乘:

R=RX(α)RY(β)RZ(γ)

(2)

此时,传感器坐标系下被测点坐标(xl,0,zl)在工件坐标系下的坐标(xw,yw,zw)可表示为:

(3)

上式中存在6个未知数,因而测量3个或以上点对的坐标便可以求解变换矩阵,即可实现线激光安装位姿的在机标定。

2 线激光测量数据预处理

2.1 点云数据去噪

由于测量点云数据中噪点的分布特征和所处区域不尽相同,往往需要多次、组合滤波才能达到良好的去噪效果。首先,测量时传感器发出的光平面往往会将被测表面完全覆盖,激光未与被测物体相交的部分将射入环境而容易产生非测量目标的无效数据点。从点云的空间分布可以直观地识别出此类大尺度离群点,可采用直通滤波算法将其删除。直通滤波[12]的原理是在指定维度方向上过滤掉不属于给定值域内的数据点,是一种简单高效的全局点云粗过滤方法。以平面圆孔测量数据为例说明采用直通滤波算法的效果,如图7所示,可以看出激光线在圆孔部分由于照射到底部工作台而采集到了一部分无效数据,以及在圆孔边缘处产生了许多噪点,对此可在Z轴方向设置阈值,遍历并保留Z坐标数值满足条件z∈[zmin,zmax]的点云数据。

▲图7 数据无效点去除

继续放大观察单帧扫描线数据发现仍存在一些小尺度的噪声,导致曲线不平滑,可能是来自被测表面缺陷或是微小碎屑的干扰,而直通滤波对这类噪声并不敏感,对此采用曲线拟合检查法进行去噪,再结合高斯滤波对曲线进行光顺。曲线拟合法[13]检查噪点的原理是通过对所有测点进行最小二乘法拟合曲线,计算测点距离曲线的距离,若超过给定的允差则判定为跳点进而剔除。高斯滤波[14]算法对于反光等随机噪声引起的高频波动有很好的降噪效果,而且在去噪的同时能够较好保证原始数据的形貌。

对平面圆孔测量数据某一单帧扫描线数据应用曲线拟合与高斯平滑滤波,如图8所示。

▲图8 数据降噪平滑

原始数据可以看到在右半部分圆孔边缘处有“拐角”,可能是毛刺所造成的干扰数据,这些噪点会严重影响边缘点的提取精度,采用最小二乘法对数据进行直线拟合,对此进行直线拟合并设置阈值为测点到拟合直线距离的均方根数值的两倍,检查并剔除超过阈值的测点,可以看到拟合检查并剔除噪点效果较好,而且经过高斯滤波后数据平滑度得到了很大的提高。

2.2 点云数据降采样

本文采用体素栅格精简[15]算法对冗余的测量数据进行降采样,其基本原理是将点云采用一个最小的体包围盒约束起来,然后划分为若干体素栅格,对每个栅格中的点云数据采用最靠近栅格重心的点代替,这种方法精简速度快而且能够保留更多特征细节信息。

主要算法流程为:

步骤1:根据点云所处空间边界(xmax、xmin、ymax、ymin、zmax、zmin)确定最小包围盒的大小,设定划分立方栅格的边长为L,将整个点云空间划分成a×b×c个栅格,其中a、b、c向上取整:

(4)

步骤2:对于任一点Pi(x,y,z)可进行编号,确定其所属栅格的索引:

(5)

(6)

步骤4:对所有非空栅格均保留最靠近其重心的数据点,从而降低点云密度。

采用体素栅格精简算法对实验测量的叶片叶盆部分点云数据进行精简处理,设置精简率目标为70%,调整栅格大小设为0.3。实现效果对比如图9所示,精简前点云数据为86 773个,精简后数据减少为27 251个,实际精简率为68.59%,可以看出精简后的点云分布均匀,较好地维持了点云原有的结构特征。

▲图9 体素栅格精简效果

3 在机测量应用实验

3.1 实验设计

本文应用所研究的线激光在机测量系统完成对汽车变速箱阀体铣削表面平面度误差的测量与评估。

平面度误差属于形位误差的一种,是指能包容实际平面的两个平行理想平面之间的最小距离。平面度常用方法为原理简单的最小二乘法,测量精度不高,本文采用符合最小包容原则的最小区域法[16]来对平面度误差进行评定,其主要实现原理为:假设线激光测点为P(xi,yi,zi)(i=1,2,…,n),假定拟合出的基准平面S方程为z=Ax+By+C,则测点距离平面S的偏差di表示为:

(7)

则最大和最小偏差值之差表示为:

f=max(di)-min(di)

(8)

根据最小原则,应该找到一个理想的基准平面使得f为最小值,即平面度误差评定问题可以看作是一个求解无约束非线性极小值的问题,而且由式(8)可知平面度误差与平面参数C无关,及目标函数f仅仅取决于参数A、B,平面度误差fmz即是目标函数f的最优解:

fmz=minf(A,B)

(9)

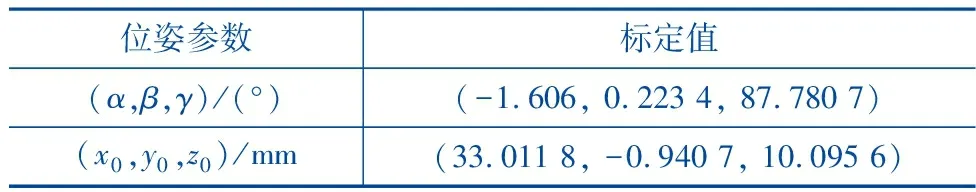

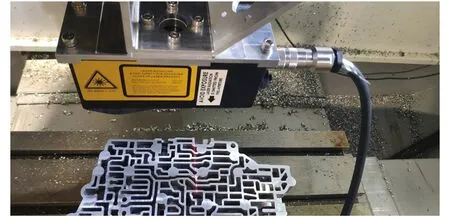

在机测量实验整体装置如图10所示,测量前对线激光进行手眼标定,标定结果如表2所示。

表2 线激光标定参数结果

▲图10 实验整体装置

阀体平面度的测量与评估实验如图11所示,阀体表面整体尺寸为285 mm×149 mm,操作机床带动线激光沿着阀体长度方向间隔10 mm扫描一次,测量完全后沿着宽度方向平移线激光继续扫描另一半平面,测量采集完毕后得到54条扫描线数据。

▲图11 线激光测量阀体平面

3.2 实验数据处理及分析

原始测量数据如图12(a)所示,由于阀体内部型腔复杂,边缘处产生了许多跳点。对原始数据在Z轴方向应用直通滤波,阈值范围设置为[-21 mm,-20 mm],去除无效数据及大尺度噪点,如图12(b)所示,并根据标定结果将测量数据进行坐标转换。对于主体数据周围的小尺度噪点采用曲线拟合剔除和高斯平滑处理,效果如图12(c)所示。

对于平面度来说,线激光测量数据量过于冗余,采用体素栅格精简算法对测量数据进行降采样,最终得到了大致均匀分布在整个表面的465个采样点用于平面度误差评定。首先对此465个测点进行最小二乘拟合平面,如图13所示。对于式(9)所描述的非线性目标函数,采用遗传算法寻找最优解,适应度函数选择平面度目标函数本身,根据最小二乘法拟合结果设置遗传算法平面参数解域范围为[-0.5,0.5]。

▲图12 阀体表面测量数据处理

▲图13 最小二乘法拟合平面

对比最小二乘法和最小区域法求解的平面方程参数[A,B]以及平面度误差fmz如表3所示,线激光测量结果中,采用最小二乘法和最小区域法得到的平面度分别为0.098 7 mm,0.089 2 mm,对比三坐标机测量的平面度结果0.083 0 mm,可知最小区域法的结果更优。此外,三坐标测量采集了71个测点数据,大约需要355 s,而本文的在机测量采集数据所用时间约为120 s,测量效率得到明显提升。实验表明线激光在机测量结果与三坐标机的测量结果相近,符合工程应用需求。

表3 平面度误差对比

4 结论

本文以三轴数控铣床为测量平台、以线激光传感器为测量工具提出了零件加工误差在机测量方案,具体针对线激光的通讯与接电模式设计了适用在机测量的无线数据采集测头以及刀柄可用装夹机构,方便测量与加工状态的快速切换;研究了硬件组件之间的通信架构与连接,并开发了自动测量数据采集软件系统,为后续的实验研究提供了条件。针对线激光扫描数据存在噪声较大、数据量冗余的问题,提出了结合直通滤波、曲线拟合、高斯平滑等组合滤波算法对数据进行降噪处理,减小了数据波动和测量误差,并采用体素栅格精简算法实现数据降采样,为后续误差评定提供基础。最后,以汽车变速箱阀体平面度为应用实例,并对比了不同评估方法的测量结果,其中最小区域法的平面度评估精度更高,结果为0.089 2 mm,与三坐标机测量结果0.083 0 mm仅相差0.006 2 mm。实验验证了本文研究的线激光在机测量系统满足实际工程中平面度快速测量的精度要求,具有广泛的应用前景。