滇中引水工程倒虹吸钢管应用Q460钢的水压试验研究

2023-07-20伍鹤皋李端正乔鹏飞李天兴

伍鹤皋,李端正,王 涛,乔鹏飞,李天兴

(1. 武汉大学 水资源与水电工程科学国家重点实验室,湖北 武汉 430072; 2. 中铁七局集团第三工程有限公司,陕西 西安 710000;3. 电力工业金属结构设备质量检测中心,河南 郑州 450000)

1 概 述

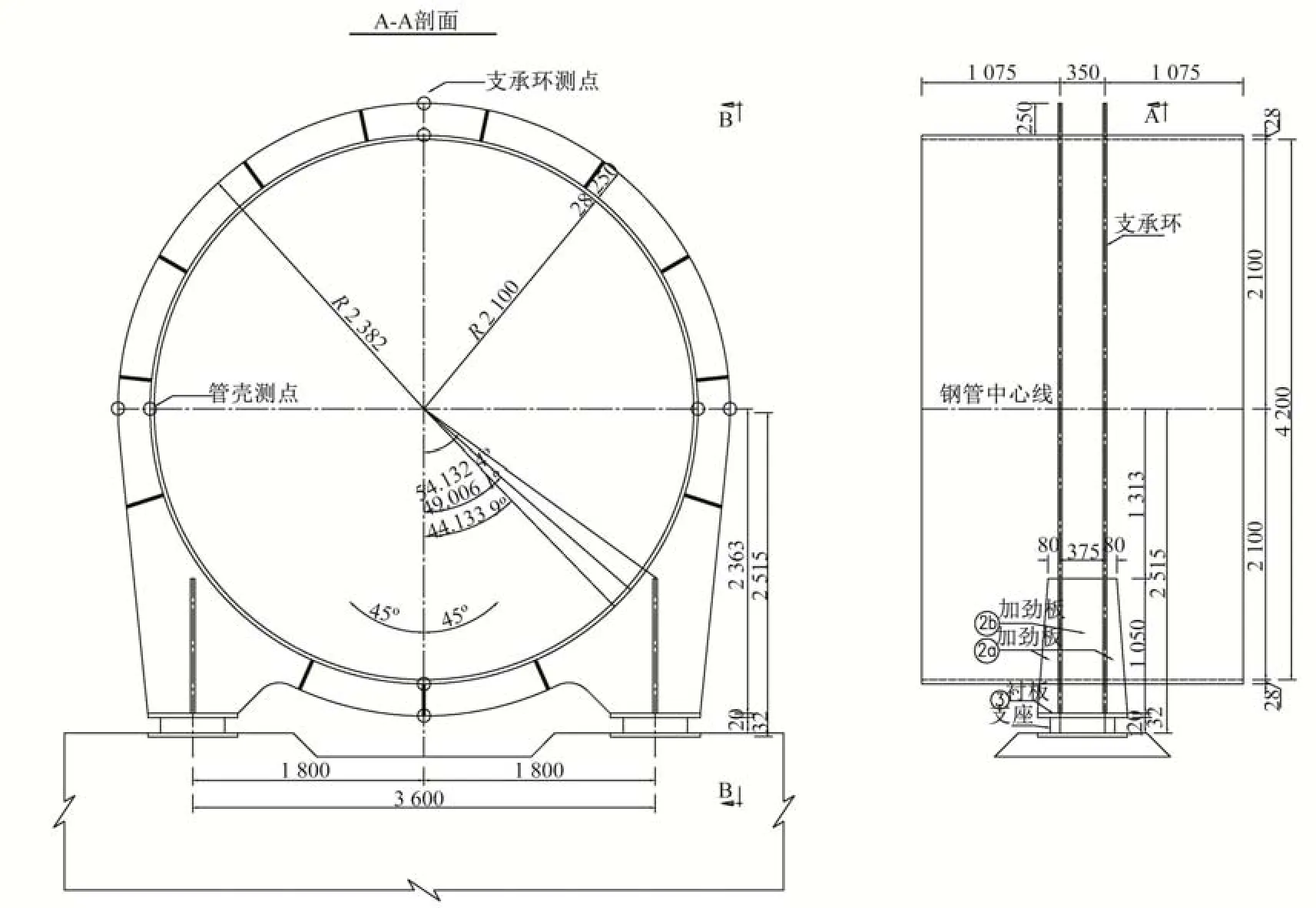

滇中引水工程是国务院确定的172项节水供水重大水利工程中的标志性工程之一,是云南省“五网”建设的战略性基础工程,将为云南省经济发展起到重要支撑作用。该工程全长664.24 km,由输水隧洞、渡槽、倒虹吸、暗涵等输水建筑物组成。由于沿线地形条件复杂,全线共布置了25 座倒虹吸,总长42.595 km,占线路长度比例为6.41%,成为长距离引调水工程的重要组成部分。其中楚雄段及昆明段共布置5座钢管倒虹吸以跨越区内的深切沟谷河流及盆地区为主,钢管倒虹吸总长12.81 km,均采用三根直径4.20 m 压力钢管输水,钢管规模巨大,总钢材用量达10 万t。倒虹吸钢管结构及支承环尺寸[1]见图1。

图1 倒虹吸钢管结构体形图(单位:mm)Fig.1 Structural figure of inverted siphon steel pipe

在工程初步设计阶段,中电建昆明勘测设计研究院有限公司以承压水头较高的龙川江倒虹吸(最大静水头205.8 m)、观音山倒虹吸(最大静水头164.2 m)为代表对高压段管材采用Q460C、Q500C、Q550C、Q620C 等高强钢方案进行了经济比选[1],比选结果表明低压段采用Q355C、高压段采用Q460C的组合方案具有一定的经济优势。

虽然Q460C 钢材在市政建筑工程等行业已普遍应用[2-5](主要用作为结构钢),但其在水利水电行业压力管道工程中的应用很少,而就水利水电行业的压力管道而言,其板材的延伸率等性能指标均比结构钢要求更高。根据水利水电工程压力钢管设计规范SL281-2020[6]的规定,当工程中采用新材料或新型结构制作钢管时,为确保工程质量和安全,必须进行水压试验。但是,目前的水压试验绝大多数都是针对钢岔管的缩尺模型试验[7-10],对原型尺寸(直径达4.2 m)钢管进行的水压试验尚未见报道。为此本文对采用Q460C 钢材的倒虹吸钢管开展大比尺结构模型试验研究具有非常高的工程实用价值,试验成功后可将研究成果应用于滇中引水工程或类似工程的高水头倒虹吸钢管上。

2 试验目的与内容

2.1 水压试验的目的

(1)通过水压试验检验设计方案的合理性和施工质量的可靠性、结构安全;

(2)通过对水压试验过程中工作应力的测试,找出应力分布规律;

(3)通过水压试验前后焊接残余应力对比,评价水压试验消除焊接残余应力的效果;

(4)通过水压试验检验Q460C 钢材和相关焊接质量的可靠性,保证引水钢管安全运行。

2.2 水压试验内容

(1)引水钢管水压试验前焊接残余应力测试;

(2)水压试验过程中内水压力、变形、管壳及支承环的应力应变,不同压力下的进水量测试;

(3)引水钢管水压试验后焊接残余应力测试;

(4)引水钢管水压试验超载爆破试验。

3 模型设计、加载与测试

3.1 模型设计

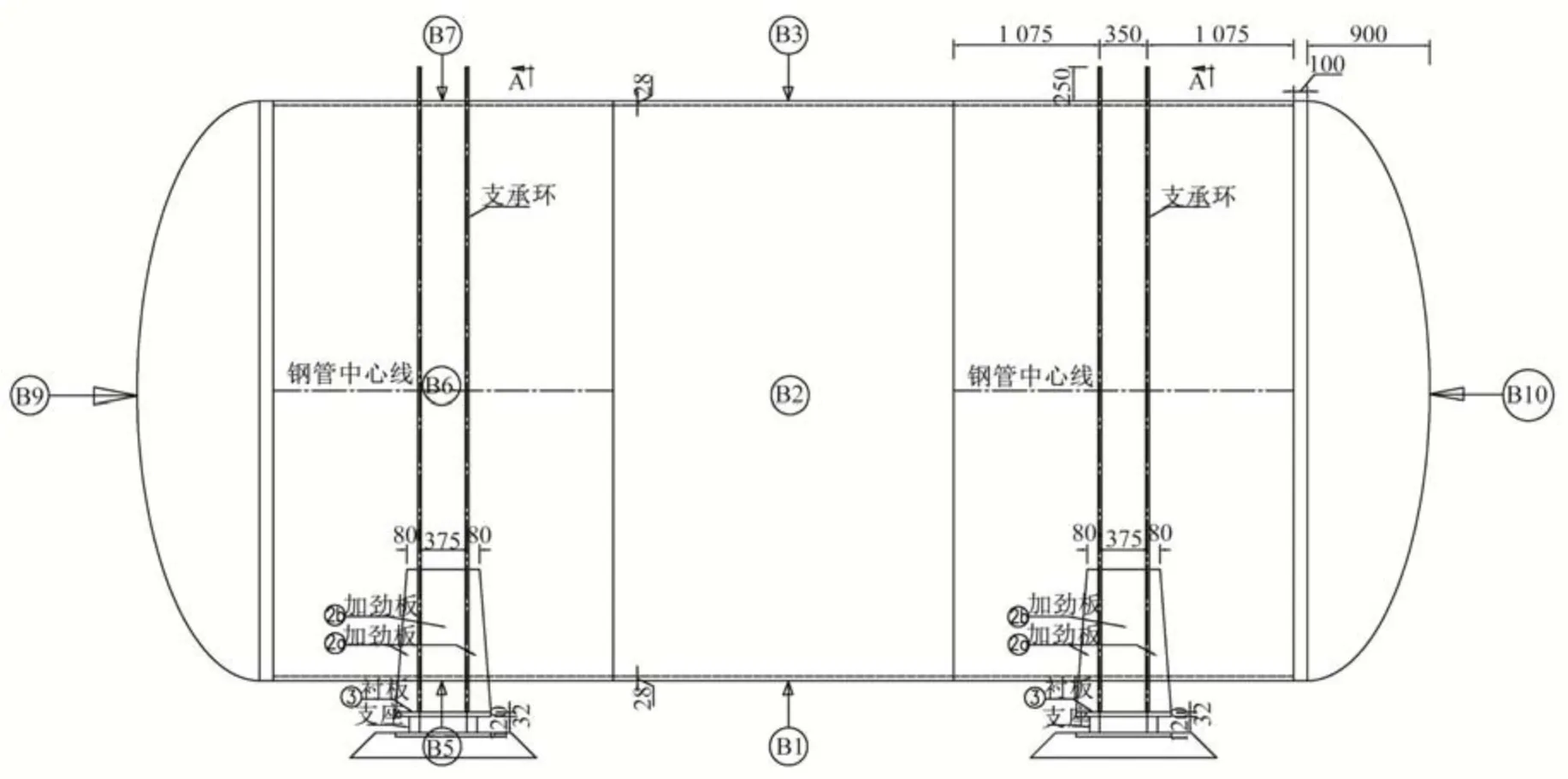

水压试验模型比尺采用1∶1,闷头采用矢高为900 mm 的椭圆形闷头,其中管壁和闷头部分板厚28 mm,支承环处板厚为25 mm,均采用Q460C钢板,其他模型尺寸如图2所示。

图2 水压试验模型设计(单位:mm)Fig.2 Hydraulic test model design

3.2 模型加载

整个水压试验加压系统由充水系统、排水系统以及增压系统等组成,在压力钢管和下游闷头连接处安装一个压力表。其中增压系统由试压泵、各种阀门、压力表及管路组成。水压试验加压过程压力曲线见图3。

图3 水压试验加压过程曲线Fig.3 Hydrostatic test pressurization process curve

3.3 模型测试

(1)应力测试设备:DH3816N 型静态应变测量分析系统,量程±30 000 με,精度不大于测量值的0.5%±3 με,零点漂移<3 με∕4 h,采样频率1 Hz。

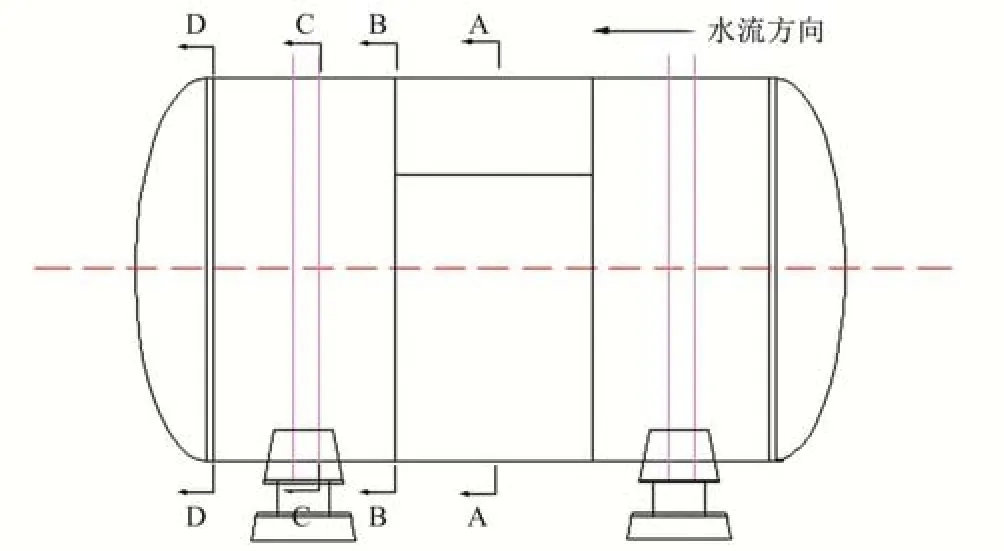

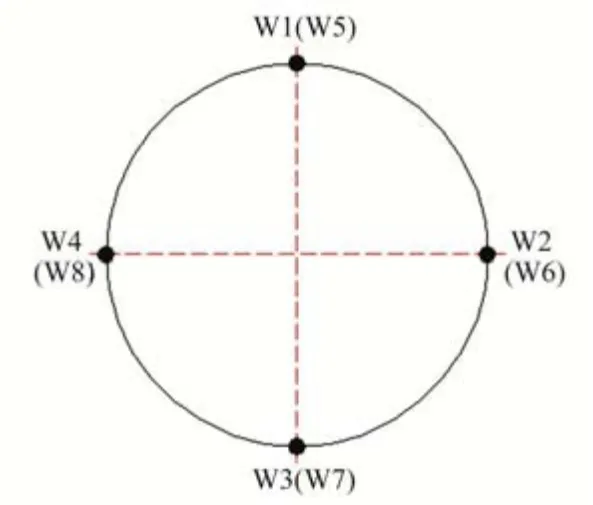

(2)测点布置。水压试验以模型结构下游侧半部作为测试对象,共设置A、B、D三个管壁测试断面和一个支承环测试断面C,位置详见图4,每个断面的测点布置详见图5所示。

图4 应力测试断面布置Fig.4 Stress test section layout

图5 应力测点布置Fig.5 Stress test point layout

水压试验时,采用固定于支架上的位移传感器来测量每个测点的变形,支架不随钢管的变形而变动,测点的布置如图6所示。两个闷头变形测量,分别在闷头两端中心点位置分别设置1个测点,测点编号为W9和W10。

4 模型测试结果与分析

4.1 水压试验前、后焊接残余应力测试

(1)测试方法:压痕应变法。残余应力测试方法采用无损的压痕应变法,压头直径1.588 mm,压痕直径约1.1 mm、深度0.2 mm。测量时将应变片的应变栅分别沿着与焊缝平行和垂直的方向黏贴,按标准GB∕T 24179-2009[11]执行。

(2)测试设备:KJS-3型压痕应变法应力测试系统;应变计:BA120-1BA(11)-ZKY。

(3)测点布置:在钢管上选择具有代表性的测试部位进行应力测试,具体为钢管管节环缝(B断面)测试4点,支承环(C断面)焊缝测试3点。

(4)测试时机:水压试验钢管充水前进行一次测试;水压试验后,排干管内的水,再进行一次测试。

图6 A、C断面位移测点布置Fig.6 Displacement test point layout

(5)测试数据分析:通过水压试验,压力钢管的焊接残余应力均有下降的趋势,部分测点下降明显。其中水压试验前压力钢管焊接残余应力最大值位于B 断面管底测点,应力值为581 MPa,水压试验后该测点应力值为408 MPa,降幅达30%。残余应力测试前平均应力值σx为525 MPa,σy为362 MPa,测试后平均应力值σx为391 MPa,σy为218 MPa,降幅分别为25.5%和40%,与振动消应效果30%的标准[12]相比,说明此次水压试验消除残余应力效果明显。

4.2 结构应力测试

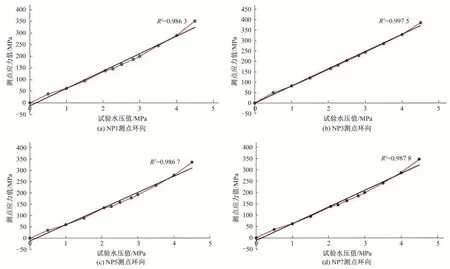

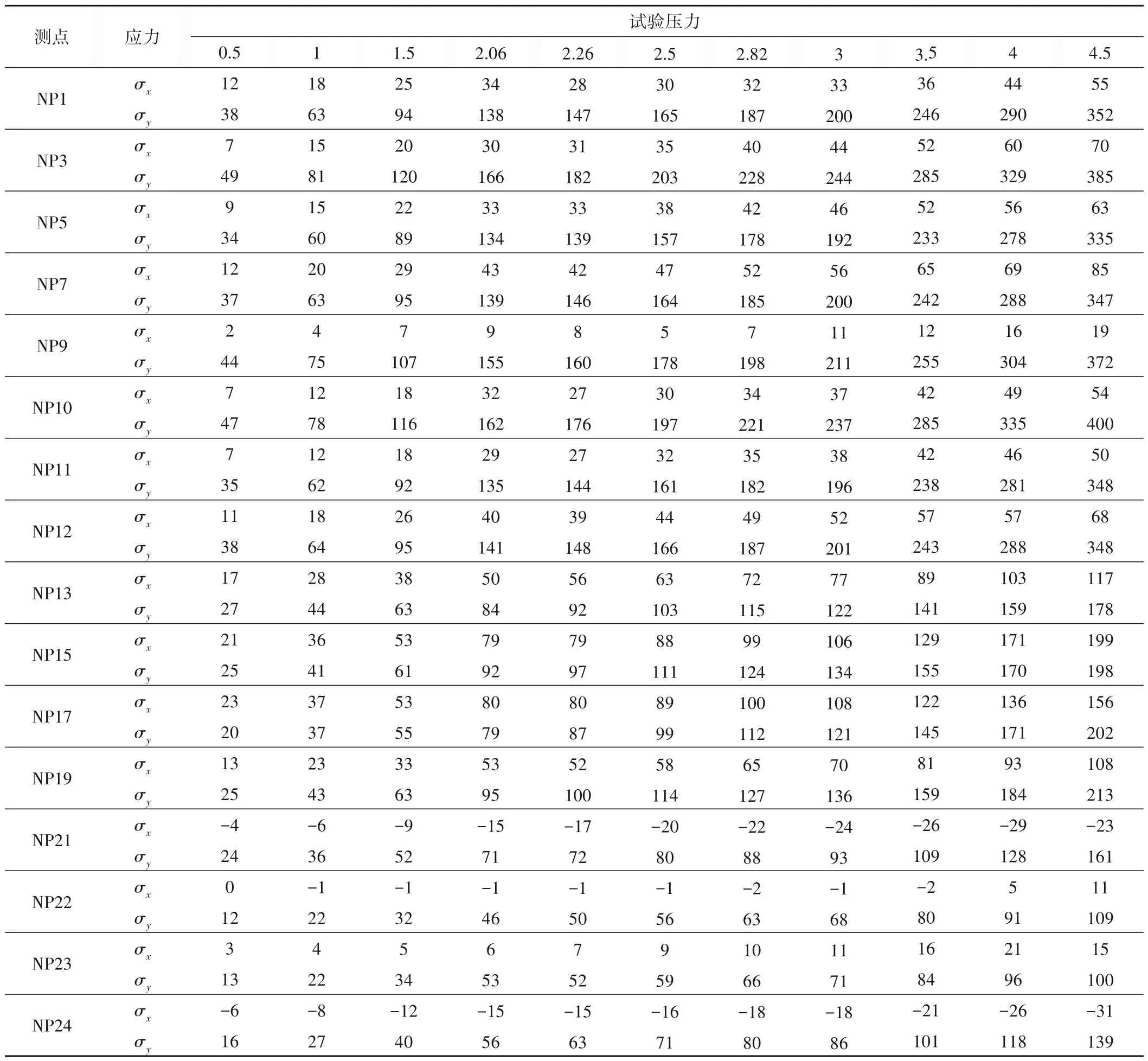

由于篇幅限制,本文仅列出在试验压力4.5 MPa 循环下的模型钢管部分测点内壁的应力测试数据,详见表1,并拟合了NP1、NP3、NP5、NP7 四个测点应力随内压的变化曲线,如图7所示。

图7 NP1~NP7测点环向应力随内压变化曲线Fig.7 Variation curve of circumferential stress with internal pressure at measuring points NP1 ~ NP7

(1)从水压试验应力测试数据看,各测点的应力值和试验压力值呈较好的线性关系,说明测量系统(包括应变片处理、仪器等)稳定可靠,系统非线性误差得到了很好的控制。

(2)测试数据表明,1.25倍设计压力等级(2.82 MPa)下的内壁最大应力227.80 MPa,外壁最大应力196.50 MPa,低于Q460C钢材特殊工况下的允许应力293 MPa,说明该倒虹吸钢管所取管壁厚度可以满足水压试验工况的要求;以钢管中间断面上下左右NP1、NP3、NP5、NP7 四个测点为例做应力分析,可以看出各控制点内外壁应力值线性度良好,说明钢管各测试点处于弹性变形状态。

4.3 变形测量

各压力等级对应的位移测试数据详见表2。

(1)测试数据表明,除了W2、W6 测点外,其他测点在各个压力等级下均向外膨胀变形,变形量随水压值单调增加;当压力达到4.50 MPa 时,钢管本体测点W4 最大径向变形量为6.53 mm;两端闷头测点W9、W10 法向位移(沿管轴向)最大达到了11.3 mm,表明钢管模型在内压作用下沿轴向向两端伸长。

(2)加压过程中,钢管右侧测点W2、W6(面向下游)腰部向内收缩,其余部位均向外膨胀,周向整体膨胀程度一致。钢管右腰向内变形的原因可能是:模型管体成型和支承环焊接完成后,根据探伤结果又对环缝以及左腰下部的纵缝进行了返修,这样可能改变了结构的变形特性。另外支承环左腰对接焊缝在试验过程中最先出现撕裂破坏,也说明该处焊缝质量存在缺欠,导致整个管体向左侧膨胀。

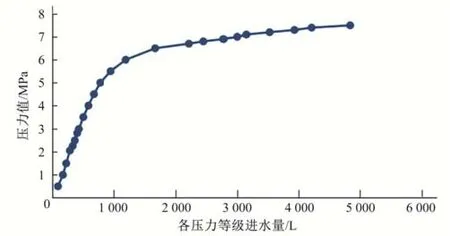

4.4 进水量测量

压力钢管模型体积变化是通过记录各个压力等级下注入管内水的体积来实现的,压力钢管体积变形曲线测试主要考察试验压力与注水量变化关系。各压力等级对应的累计钢管进水量详见图8。由图8 中可以看出,模型在4.50 MPa 之前钢管进水量与压力值基本呈线性关系,说明钢管模型基本还处于弹性变形状态。

表1 各压力等级下钢管内壁测点应力值MPaTab.1 Stress values of measuring points on the inner wall of steel pipes under various pressure levels

5 钢管爆破试验

由上面测试结果可以看出,当水压试验压力达到4.50 MPa时,钢管模型基本还处于弹性阶段。为了解Q460C 钢管模型的极限承载能力,本文对模型压力钢管进行了水压爆破试验,即对钢管模型进行了超载试验。当试验压力增加到7.50 MPa 时,在钢管下游侧支承环左腰部位(如图9中圆圈所示位置)对接焊缝出现开裂,导致压力钢管管壁撕裂破坏。

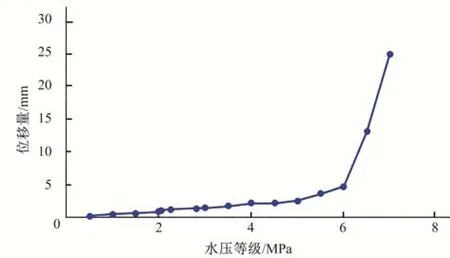

在压力钢管爆破试验加载过程中,记录了各个压力等级下钢管环向应变值、位移和进水量数据。为了节省篇幅,本节仅列出压力钢管爆破试验中各压力等级下A 断面管顶测点环向应变、径向位移的变化曲线,如图10、11所示。

从图10可以看出,在试验压力达到6.0 MPa之前,各测点测得的应变值与试验压力基本呈线性关系,此时钢管应力已经接近其屈服强度460 MPa;当试验压力超过6.0 MPa 以后,由于钢管应力超过其屈服极限导致钢管明显膨胀。由图8、11 所示超过6.0 MPa 压力等级下的进水量和位移数据值也可以证明这一点,说明在钢管应力达到屈服极限之前钢管径向位移、进水量与试验压力具有良好的线性度,但当钢管应力超过屈服极限之后其位移变化和体积膨胀明显。这也说明由Q460C 钢材制成的钢管具有足够的塑性和韧性,其破坏形式为延性破坏。

6 结 论

通过滇中引水工程某倒虹吸钢管1∶1大比尺模型水压试验及爆管试验研究,可以得到以下结论。

表2 模型压力钢管水压试验位移测试数据mmTab.2 Displacement test data of model penstock hydrostatic test

图8 各压力等级下进水量曲线Fig.8 Water inflow curve under various pressure levels

图9 钢管破坏位置及形态Fig.9 Failure position and shape of steel pipe

(1)在水压试验压力2.82 MPa之前,钢管应力∕应变~压力、位移~压力曲线呈良好的线性关系,说明此时压力钢管处于弹性变形工作状态。

(2)在水压试验压力2.82 MPa 下,钢管内壁最大应力227.80 MPa,外壁最大应力196.50 MPa,低于Q460C 钢材特殊工况下的允许应力293 MPa,说明该倒虹吸钢管采用Q460C 钢材并取管壁厚度为28 mm,可以同时满足正常运行工况和水压试验工况的要求。

图11 A断面管顶测点位移值Fig.11 Displacement value of measuring point on the top of section A

(3)该倒虹吸钢管设计压力2.26 MPa,实际爆破压力为7.50 MPa,爆破压力是设计压力的3.3倍,有足够的安全裕量,材料强度上能够满足SL281-2020 水利水电工程压力钢管设计规范的相关规定,说明Q460C 钢材可以应用于滇中引水工程中的倒虹吸钢管结构。