六轴大台面印制电路板数控钻床直线导轨安装调整方法

2023-07-19何佳春

何佳春 周 洋 马 威

[(1.深圳市大族数控科技股份有限公司,广东 深圳 518103;2.法雷奥汽车内部控制(深圳)有限公司,广东 深圳 518103)]

0 引言

智能终端设备带动了基础制造工业的快速发展,基础制造业的发展离不开工业母机的突破。钻孔是印制电路板(printed circuit board,PCB)制作中的关键工序。为提高生产效率,六轴(F6系列)数控钻孔机床应运而生。F6 系列机床有大台面、六主轴、高转速的机械特性,其中,大台面的工作台能加工1 200 mm×900 mm 范围内的基板,大大提升了PCB 加工效率。在机床的纵梁之上同时设置六主轴结构,能够满足6 个轴不同的控制和运动。F6 系列数控钻孔机采用天然大理石基座和纵梁,可保证机床本体的精度不受外界因素(温度、湿度)的过多影响;在基座和纵梁之上采用超长直线导轨,在床身上布置4 条长度超过4 300 mm的直线导轨,在纵梁上布置12条长度2 600 mm 的直线导轨,导轨的安装和调整精度直接关联机床本体的加工精度。因此,对F6 系列数控钻孔机而言,使用专用辅助仪器安装调整好16条直线导轨,并保证直线度、平行度等技术参数在4 μm 之内,是机床机械部件后续安装的核心工序。为高效率、高精度地安装调试直线导轨,本文主要围绕F6系列PCB 数控钻孔机直线导轨的安装方法、调整原理、精度修正策略等几个方面展开论述。

1 F6 系列大台面PCB 数控钻孔机床直线导轨特点分析

1.1 精密长直线导轨装调现状

某司F6 系列大台面PCB 数控钻孔机床主要用于刚性板(硬板)的钻孔工序,包括精度要求高的单面板、双面板及多层板钻孔。PCB 钻孔机属于数控机床细分领域的专用特种机床,根据客户的需求特点进行定制设计和生产。大部分机型属于大台面机床,且主轴横梁的长度超过 8 000 mm,属于超长直线导轨领域。国内PCB 钻孔机多依靠进口技术,国产品牌较少,在钻机直线导轨的装调领域,国外厂商对技术的封锁非常严重,且关键技术点保密,没有足够的技术借鉴和技术支持。同时,PCB钻孔机对精度的要求高,加工精度基本为微米级,机床直线导轨的装调技术复杂,在此技术领域没有形成作业标准,大部分都靠经验的摸索和积累。对大台面PCB 数控机床直线导轨的装调技术进行深度分析和研究,对推动PCB 数控钻孔机国产化的替代研究具有重要意义。

1.2 机床结构特点

F6 系列大台面PCB 数控钻孔机主要结构特点有:床身机体采用天然大理石,具有良好的吸震性和精度稳定性;X、Y、Z轴均采用直线电机驱动,X、Y轴最高移动速度可达85 m/min,其中Y轴移动的最大位移为7 600 mm,单根直线导轨的长度达4 300 mm,X轴的单根直线导轨长度达 2 600 mm;最大加工面积为711 mm×546 mm。F6 系列钻孔机采用天然大理石机体,所有的精密移动部件直接安装在大理石床身之上,直线导轨与床身的链接采用嵌入式螺纹;F6 系列钻孔机有6 个Z轴,每个Z轴可以单动和联动方式进行加工。Z轴采用龙门式横梁设计,其直线导轨安装在横梁的侧面,除保证工作精度外,还要承受Z轴的自重。

F6 系列钻孔机性能方面,加工精度允许的最大位移偏差为±18 μm,加工孔径范围Ф0.1~ 6.35 mm,适用于各种软、硬板材的钻孔制程。使用环境要求为在海拔1 000 m 内可最大负荷运行;海拔超过1 000 m 运行时,每增加1 000 m,负荷应减少15%;周围空气不可含有腐蚀性、导电或易燃的物质;允许空气相对湿度为55%±10%;必须保证设备周围的温度稳定,禁止接触电子元件。

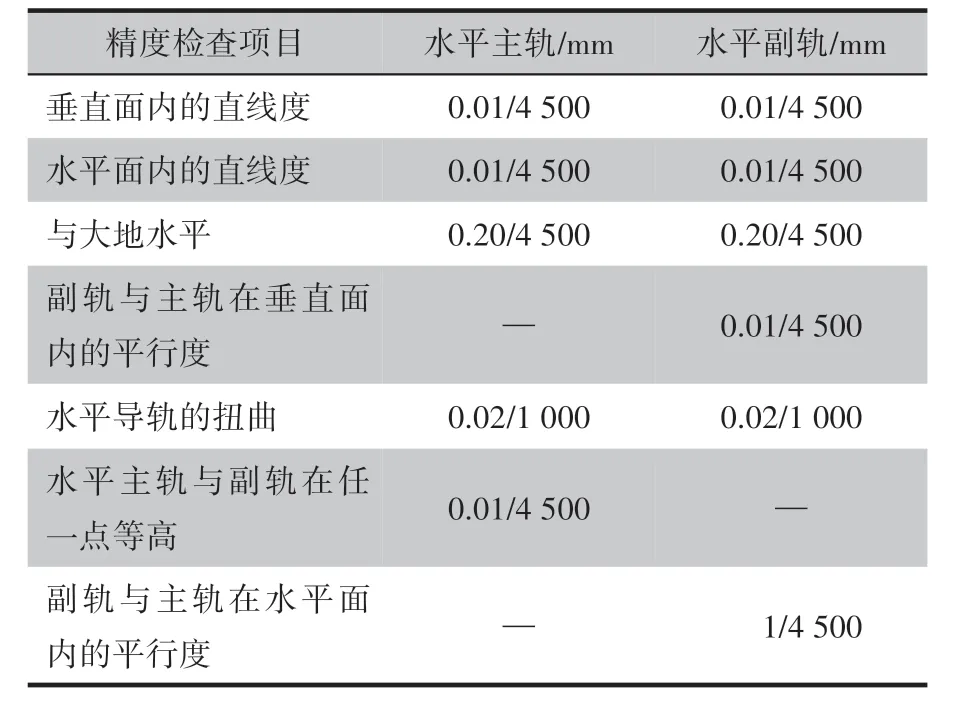

大台面六轴高速PCB 钻孔数控机床多为根据客户需求定制开发,主轴的转速高达 200 000 r/min。对机床各运动部件的要求较高。水平向导轨精度要求见表1。

表1 水平向导轨精度要求

1.3 导轨安装特点

由于机床有大台面大负载的特点,直线导轨采用双轨布置和安装方式,导轨分为主轨和副轨。出厂时主轨标签为KB,副轨不带KB 标识,主轨的精度高于副轨,主轨起到导向的作用,副轨起到支撑作用。F6 系列的Z轴横梁达到10 800 mm,直线导轨采用4根4 300 mm的直线导轨拼接而成,分别用2 根4 300 mm 的导轨构成一根主轨和一根副轨。因此,在安装和调整的时候除调整好单根精度外,还要装调2 根的组合精度,这也是此款机床直线导轨的装调难点之一。

1.4 调试维护分析

当所有的导轨和运动部件装调完成之后,还需要做整机的二次调试工作,防止工作台和主轴安装之后造成直线导轨的位置偏移,同时保证机床在维保期内的精度符合出厂的精度标准。直线导轨后期维护和维修的成本较高,会给客户增加使用成本。为避免此类情况的发生,安装和调整时需要重点考虑。另外,锁紧导轨的螺丝需要添加262 型螺纹紧固剂,防止机床震动导致螺丝的松动和脱落。

2 直线导轨安装调试的精度控制策略

2.1 安装前的调试准备

大理石台面需要做二次清洁,尤其是对导轨安装接触面、螺丝孔进行清洁,保证没有任何杂质干扰,因此需要使用油石简单打磨大理石安装面。安装直线导轨前必须清除机械安装面的毛边、污物及表面伤痕。可以先使用干净的碎布进行首遍清洁,再用高压气枪对螺丝孔和安装面进行二遍清洁,并使用清洗油类的清洁剂去除导轨安装面的油污。

导轨安装前,需要进行二次外观复检,防止在运输和仓储的过程中出现损伤。将主轨和副轨用120 号高标汽油擦拭干净,清洗表面的杂质和污垢;对导轨面进行初步调试,将水平尺放在导轨面上,调节到能读数,推动水平尺;调节床身地下的调整垫铁,将床身扭曲调平;将导轨安装在导轨面上,固定3~5 颗螺钉,将另一导轨安装在导轨面上,但不锁死;将大理石平尺放在丝杆座处,将千分表放在固定导轨的滑块上。出厂标准为0.01 mm,但在实际调节时,应将误差控制在0.008 mm以内,确保符合安装标准。

市面上有各种品牌的量具,价位及质量参差不齐,选用的原则是能满足装调精度性能。选择合适和合理的量具是提升直线导轨装调精度的途径之一。

2.2 水平仪装调

使用水平仪对床身和导轨进行水平调试是最常用、较为经济的方法,但该方法也有明显的缺点。普通水平仪的最小精度只能达到0.01 mm,调试时采用0.015 mm/1 000 框式水平仪。水平仪的读数是一格水泡0.02/1 000 mm,这是一个倾斜度值,只能作为粗调参考精度,不够精确。

在安装导轨之前,需要对床身本体进行找水平面,一般3 点即可决定一个平面,但长导轨的安装不能使用此方法,需要结合长度方向导轨直线度的安装来完成底座找水平面。使用水平仪沿导轨运动轴向按“检测跨距”依次读数,并用读数值来分析直线度。沿前进方向,抬头的读数取为正,低头的读数取为负。记录数据,将数据输入Excel 表格,得到直线度误差,见表2,再画出图像进行分析。

表2 水平仪测直线度的数据处理

2.3 专用平尺检测控制

使用专用大理石平尺进行床身导轨的找平,首先将直线导轨的主轨,即标有KB 的导轨按照2.2 节步骤完成后放置于安装位,进行打水平,达到要求后将202 型号螺纹紧固剂添加至每个螺丝孔。由于直线导轨长度较长,使用的紧固螺钉很多,每间隔一个孔预紧一个螺钉,螺丝的预紧需要从中间开始往两端进行锁紧,锁紧螺丝采用可调扭力扳手,锁紧力矩设置为30 N·m。再在床身上放置专用大理石平尺,如图1 所示,以主轨为基准,校正大理石平尺的位置。大理石平尺的直线度<0.002 mm,千分表读数据<0.004 mm 即可(机床出厂的要求为<0.008 mm)。之后使用同样的方法校正副轨。在校正的过程中,千分表至少需要走完2个完整的行程。

图1 专用大理石装调

2.4 干涉仪检测控制

大理石平尺和水平仪调整完后,对干涉仪进行装调,并在机床的Z轴部件装机后进行调试。在机床的中调和复检过程中,为了进一步验证直线导轨运动精度误差是否在要求范围内(6 μm),需要使用干涉仪对床身和横梁直线导轨进行精度复检。对每2根导轨的直线度、平行对和摆角进行检测,所有的X、Y轴干涉仪检测时需要往复运动4次以上,记录每次的误差并按照数据进行调整。干涉仪第一次数据如图2所示,根据图像分析,偏摆在零线以上,需要往下调整。偏摆在零线以下,则需要往上调整,如图3所示。调整后的正常数据如图4所示。所有数据都在精度误差范围以内,且数据的偏摆分布在零线的两侧。干涉仪调整法应用于工作台和Z轴部件安装之后的精度调整。

图2 干涉仪第一次粗调数据

图3 干涉仪检测数据偏移至零线以下

图4 干涉仪检测数据正常分布于零线两侧

2.5 准直仪检测控制

横梁和精度要求6 μm 以内的直线导轨需要用到准直仪进行辅助装调,在横梁上的直线导轨先用框式水平仪和数字水平仪调整之后,再用数字准直仪进行检测。采用的准直仪为德国进口,精度较高;在调整的时候先调试KB主轨,首先对好准直仪的光点,直至出现如图5 所示的界面,再进行下一步调试。

图5 准直仪主界面显示

在调试主轨时,每间隔50 mm 记录一次,直至测量完整个行程。依次调整每个点位的误差,使其控制在0.003 mm 以内。根据经验,需要在主轨上测试和调整20 次往复行程,才能够完全控制整根导轨的直线度保持在标准范围。调整好的参数如图6 所示。此种方法适合应用于直线导轨装调精度6 μm的机型。

图6 准直仪精度正常数据显示

2.6 误差补偿控制策略

为了减小直线导轨的安装重复误差,可采用干涉仪系统软件,该软件有误差补偿功能,无需拆卸和重复调整导轨的位置。当直线度和摆角存在偏差时,可使用软件进行补偿,补偿量即为误差量。另外,F6 系列钻机系统中也有误差补偿功能,这种方法仅限于<0.01 mm 时的误差补偿,大于此误差则需要松开锁紧螺丝,调整导轨的相对和绝对位置进行装调。

2.7 其他措施方法

除以上方法外,还有其他一些措施和方法,如大行程的直线度,对于F6 系列单根直线导轨长度超过4 000 mm 的情况,首先推荐使用准直仪测量,其次可使用水平仪+平尺拖表组合测量。这种混合搭配的方法在用滑块拖表+平尺观察水平面内直线度的同时,在滑块上沿运动方向放置水平仪,让水平仪的读数波动在可控范围内。线轨水平面内的偏差可直接通过线轨压块来调整。理论上安装面合格则线轨合格。只要螺钉拧正,线轨垂直面内的偏差即在标准范围内。从直线导轨的一头到另外一头(直线度的两个分量),对拖表和水平仪同时读数,并观察其数据为恒定,一次性调整即可完成。

3 结语

通过对F6 系列大台面PCB 钻孔数控机床直线导轨装调方法的研究和探索,找出长度4 000 mm以上直线导轨的特性,将理论和经验相结合,综合分析调试的方法。现在市面上超长直线导轨的应用不断出现,正确使用必要的辅助仪器设备对导轨进行检测和安装,可以大大提升安装效率,提高整体装调精度,保证整机精度。

针对长直线导轨在F6 系列钻机中的装调问题,对于超长直线导轨(长度>8 000 mm),可以引用和借鉴本文中所介绍的方法和设备进行装调。本文中研究的六轴钻机为带横梁的龙门式结构,Z轴采用双轨布置,机床出厂的要求为直线度6 μm以内,但实际的调整精度可达到4 μm,高于整机出厂精度要求。实践证明,经过精度测量和检验,装调的结果完全满足技术参数要求。采用科学的方法提升整机直线导轨的装调精度和效率,能够显著地提升装配精度和效率,对提升大台面长导轨的设备精度有重要的借鉴意义。