光模块PCB板边插头发白的改善研究

2023-07-19李华聪林以炳周小平阳益美陈前

李华聪 林以炳 周小平 阳益美 陈前

[景旺电子科技(珠海)有限公司,广东 珠海 519000]

0 引言

光模块印制电路板(printed circuit board,PCB)的板边插头起到关键的连接和信号传输作用,因此客户对板边插头外形区域的品质要求也越来越高。为满足耐插拔和耐磨性能,板边插头通常做电镀硬金表面处理。为了方便插拔,插头前端设计斜边,插头到板边的区域设计为基材区且不覆盖油墨。在成型加工时,插头板边易出现基材发白不良,严重的发白影响产品的外观和长期可靠性,因此,管控好插头板品质显得尤为重要。目前对于板边基材发白不良的情况,一般通过使用全新的双刃螺旋铣刀取代普通单刃铣刀,且降低铣刀行进速度或牺牲铣刀寿命来加以改善。使用此方法能一定程度上降低板边发白的程度,但会增加成本,且无法从根源上解决问题。本文通过试验探究发白的原因,并制订相应的改善方案,在不增加成本的前提下达到改善白边的目的,供同行参考。

1 问题描述

在生产时,发现部分产品在铣板后插头板边的基材区域出现不同程度的发白不良,严重的发白不仅影响外观,也引发客户对产品长期可靠性的担忧,存在客诉隐患。主要的不良外观如图1所示。

图1 板边插头板边发白不良外观

2 试验方案

2.1 试验任务

(1)识别板边插头铣板后板边发白的影响因素。

(2)筛选影响因素并制订研究方向,找出改善对策。

2.2 试验因子选择

对影响铣板后板边发白的因子展开人、机、物、法、环分析。在设备、操作规范、生产环境和铣刀品牌型号均相同的条件下,生产不同种类产品,只有特定产品铣板后才会产生白边,可排除人、机、环对铣板板边发白的影响。铣刀寿命设置缩短能明显改善铣板白边,是目前业内已验证的因素,本文不再重复验证。因此,重点分析“物”中板料类型和“法”中铣板叠板数及铣板参数对铣板白边产生的影响。

2.3 试验方案设计

2.3.1 试验流程

开料→图形→线路蚀刻→自动光学检查(automatic optic inspection,AOI)→棕化→压合→机械钻孔→电镀→图形→线路蚀刻→线路AOI→防焊→网印后固化→沉金→测试→铣板→斜边→成品外观检查(final quality control,FQC)。

2.3.2 试验板叠构和试验因子设计

试验板叠构设计为两种,如图2 所示,分别称叠构A和叠构B。

叠构A 采用厚度为0.76 mm 的FR-4 芯板[基板由4 张型号为7628 的半固化片(prepreg,PP)组成],两边各压合1张型号为1080的PP和1张铜箔形成。叠构B 采用厚度为0.2 mm 的FR-4 芯板(基板由2 张型号为1080 的PP 组成),两边各压合2 张型号为7628 的PP 和1 张铜箔形成。两种叠构压合后厚度均为(1.0±0.1)mm。

试验因子设计见表1。其中,中高Tg铣板参数的主要区别在于铣刀寿命和行进速度的差异,高Tg参数的铣刀寿命和行进速度低于中Tg铣板参数。

表1 不同因子和水平设置

2.3.3 测试方法

根据试验流程,将三个因子的两个水平做全因子试验设计,分析不同因子配置情况下板边发白的数量,结果见表2。根据不同方案下发白概率的差异,分析影响铣板板边发白的主要因素。

表2 不同因子和水平配置下试验方案及结果

2.4 试验板设计

试验板采用生产中出现过铣板白边的板边插头样板,如图3所示。每块在制板含有6个出货单元混排,每单元又含有6 块最终成品板。板边插头为方便插拔,通常前端会设计斜边流程,斜边后切片效果如图4所示。

图3 试验板图形设计

图4 斜边后切片

3 实验数据统计

每个方案制作2 板,共96 个单元数据,分析统计不同方案铣板白边情况。从表2 试验结果可以看出,叠板数与铣板参数对发白影响不明显,但不同叠构下铣板后发白概率差异明显。叠构B(7628×2+1080×2+7628×2)的板产生发白的概率均>90%,因此,可以判断叠构为板边发白的主要因素。

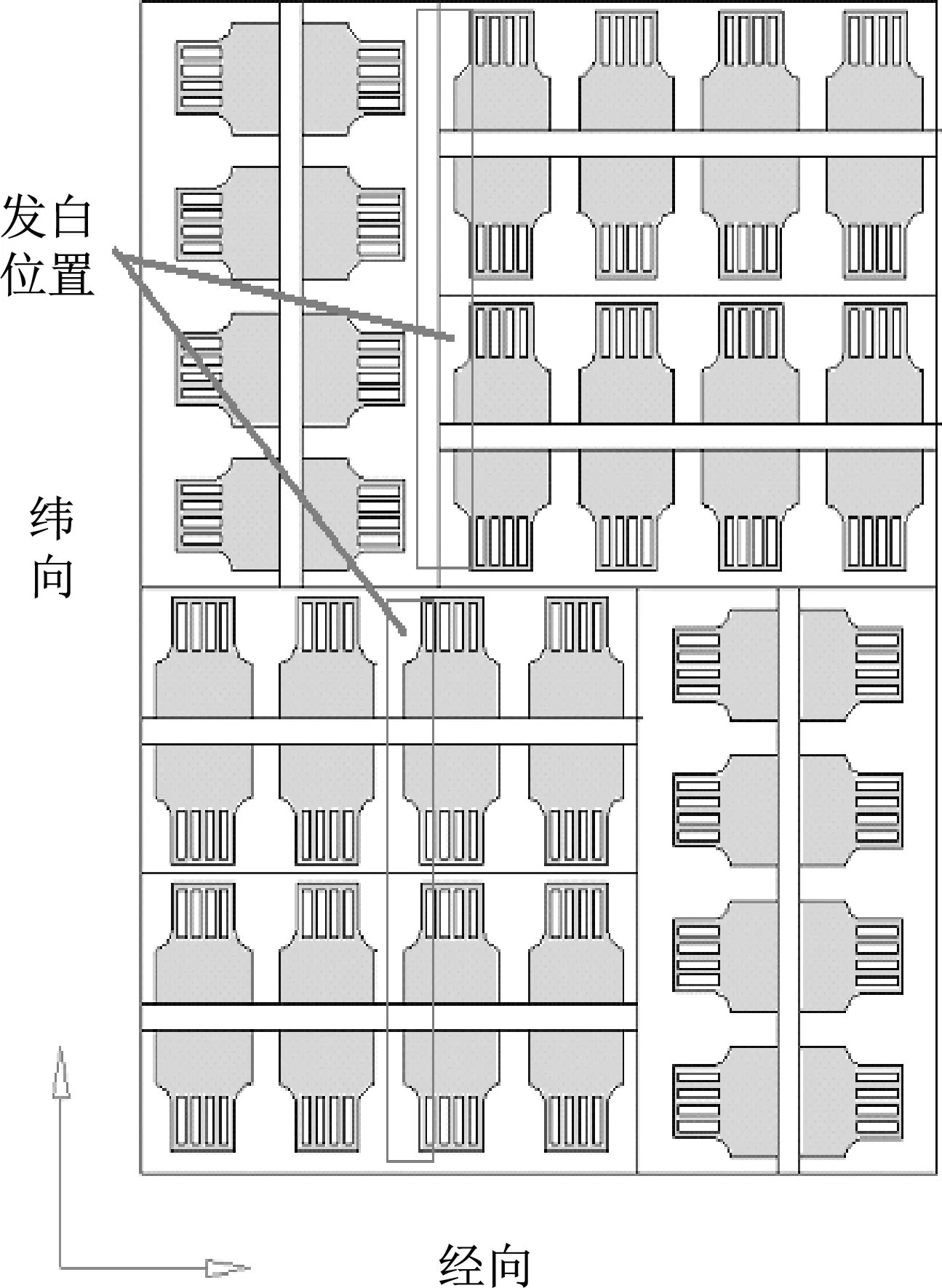

进一步分析发现,发白部分分布在板边插头前端,部分分布在板边插头侧端,分析对比拼版,发现发白主要聚集在纬向,即当板边插头为竖拼时,发白主要聚集在板边插头前端区域,当板边插头横拼时,发白聚集在板边插头侧边区域,如图5 所示。综上,需重点分析叠构B 与叠构A(1080×1+7628×4+1080×1)之间的差异以及叠构B中材料经纬向之间的差异,找出影响铣板后板边发白的真正原因。

图5 发白位置分布

4 试验结果分析

对比分析叠构差异与经纬向差异之前,需先从力学角度分析铣板后产生发白的原因。

4.1 发白机理分析

从产品叠构来看,对铣板过程中贴近铜面的玻纤束做垂直方向的受力分析,如图6 所示。由图6 可见,铣板过程中,铣刀对玻纤的作用力分解到垂直方向为向上的拉力F1,加上排尘向上的吸力F2,玻纤束上覆盖的树脂对玻纤束产生一个反作用力F3,F3=F1+F2。当F3超过了树脂承受极限时,覆盖在玻纤上的树脂会起翘、脱落,同时玻纤被向上拉扯破损,形成白边。

图6 玻纤布受力

4.2 叠构差异分析

产生发白的叠构设计中外层皆采用7628×2 的设计,不产生发白的叠构最外层为1080×1 设计,结合发白产生机理,分析不同叠构对发白影响的差异。

PCB行业内,板料厂家生产的7628型PP的经纬纱密度为17.4×12.2/cm,径向17.4 根纱/cm,纬向12.2 根纱/cm。7628 的玻纤纱直径是1080 的玻纤纱直径的6 倍(1080 的玻纤纱直径为11 μm),意味着7628 结构覆盖在玻纤上的树脂含量低于1080 结构,树脂对玻纤的束缚力较小。玻纤束越粗,与铣刀相互作用力越大,造成7628和1080两种结构的铣板品质差异。

4.3 经纬向差异分析

铣板后发白主要集中在纬向,结合发白产生机理,分析经纬向结构差异,得出铣板在纬向出现发白的原因。

常规的7628 PP 结构如图7 所示。平均每平方毫米的PP 中,经向即水平方向含有4 根玻纤布,纬向含有3 根玻纤布,经纬向玻纤布相互交错编织在一起。因此,经向玻纤布多的情况下,树脂含量较少,能用来承受铣板所带来的外力的物质较少,PP 结构更容易被外力所破坏,铣刀切割经向玻纤时受力更大,产生白边的可能性更高,导致验板白边总是出现在手指侧边或者手指前端固定单一的位置。实际生产板发白情况如图8 和图9所示,与理论分析结果一致。

图7 常规的7628 PP结构中经纬向玻纤布设计

图8 板边插头侧边发白

图9 板边插头前端发白

5 改善方案设计

5.1 物料改善

市面的厚板材基本均为7628 结构,难以选用贴近铜层的其他型号结构的覆铜板,因此,从板材上改善的可行性不大。

5.2 工程设计优化

优化拼版方式,将混排全部改为顺排,将所有单片PCB 的板边插头前端排成与覆铜板纬向平行,如图10 所示。使发白位置集中在板边插头前端,便于板边插头插拔。板边插头板设置斜边流程,通过斜边方式一并去除铣板产生的白色晕斑。

图10 优化后排版

6 改善方案验证

为进一步验证7628 结构的缺陷性,并验证改善方案的可行性,选用叠构B 制作成四层板,PP开料的经纬向与芯板一致,生产资料和流程使用按方案优化后的试验板,铣板后发白位置集中在板边插头前端,斜边完手指前端无明显发白缺陷,方案验证结果与预想一致。

7 结论

(1)从试验结果来看,叠构B 即外层含 7628 PP结构且横切经向玻纤布的区域在铣板过程中更容易发白。其原因为7628 结构的玻璃纤维丝更粗,同时经向玻纤丝数量大于纬向玻纤丝数量,在切割经向玻纤维时铣刀受力更大,产生白边的可能性更高。

(2)铣板参数优化空间和改善效率不高,目前的参数为进刀速1.8 m/min,回刀速度8 m/min,粗铣速度0.3m/min,铣程≤10 m;精铣行进速度0.84 m/min,铣程≤15 m,能满足现制程能力。

(3)优化拼版方式,将混排全部改为顺排,并将所有单片PCB 的板边插头前端排成与覆铜板纬向平行,让发白位置集中在板边插头前端,板边插头板斜边时去除掉铣板产生的白边,达到改善铣板白边的效果。