货物参数对冷藏运输箱温度场影响的数值模拟分析

2023-07-15甄文斌张霄丹林济诚蔡威梁建华郭嘉明

甄文斌,张霄丹,林济诚,蔡威,梁建华,郭嘉明

货物参数对冷藏运输箱温度场影响的数值模拟分析

甄文斌,张霄丹,林济诚,蔡威,梁建华,郭嘉明

(1.华南农业大学 a.工程学院 b.南方农业机械与装备关键技术教育部重点实验室,广州 510642; 2.岭南现代农业科学与技术广东省实验室茂名分中心,广东 茂名 525000)

获取冷藏运输箱在保鲜运输过程中风速结合货物参数对运输箱内温度变化影响的一般规律。以装载荔枝的冷藏运输箱为研究对象,采用计算流体动力学(Computational Fluid Dynamics)方法建立装载荔枝的考虑荔枝呼吸热和箱体热辐射的冷藏运输箱数值模型,获得箱内温度分布和变化情况。随着箱内进风口风速的增大,荔枝的降温幅度较大,温度变化最显著的位置在每筐堆叠间隙处。当风机风速大于8 m/s时,箱内降温速率变化不显著。在荔枝预冷温度低于10 ℃时,可以提高箱内温度均匀性。在运输2 h内,载质量越大,运输箱内荔枝的平均温度降幅低于1 ℃,但温度均匀性变好。在保鲜运输过程中,风速对运输箱内温度变化有着较大影响,增加货物堆叠时的间隙有利于提高传热效率。提前预冷货物,箱内温度的均匀性变好,增加载质量会增大箱内的热负荷,但是对箱内整体温度变化的影响较小。

荔枝;CFD;温度分布均匀性;降温速率

随着人们生活水平的提高,对食品品质的要求越来越高,而冷链运输是保证食品新鲜度的重要环节,冷藏车运输是冷链中常见的运输方式[1-2]。冷藏车的蓄冷运输技术利用夜间“低谷”电力运行制冷机组,将产生的冷量储存在相变材料中,在用电负荷高峰时期释放冷量,具有绿色环保等优点,已在食品、医疗、化工等领域得到广泛应用[3-4]。

冷藏车的温度均匀性主要取决于内部空气循环,合理的风速可以节约能耗,减少冻害损失,提高运输品质。研究表明[5-6],通风方式和货物堆码方式是影响冷藏箱内温度场均匀性的重要因素,风速过高或过低都会影响箱内温度分布的均匀性和保鲜效果。针对通风参数结合货物参数对温度分布均匀性和降温速率的影响的研究较少,有必要开展不同风速结合不同货物载质量和不同预冷温度对冷藏运输箱在短途运输过程中温度变化的影响,有利于降低能耗、提高保鲜效果。

通过实验,研究运输过程中箱内局部位置各参数的变化,但是传感器很难准确地显示整个箱体的各参数值,而且箱体内装载货物时流场变化复杂,调节多参数需要花费大量的成本和人力。计算流体动力学(Computational Fluid Dynamics,CFD)可以较准确地计算冷链设备内部空气流动类型、压力损失、传热现象、传质现象[7-8],具有强大的可视化功能和数值模拟精确性[9-11],可以更加全面地分析温度场分布情况,从而获取一定条件下货物冷却降温的效果,加快研究进度,节约成本,因此数值模拟被广泛应用于冷链设备不同参数的精准调控和预测研究[12]。李斌[13]建立了装载脐橙的冷藏车箱体的数值模型,分析了不同风机位置和风速对保鲜区内温度均匀性和冷却效率的影响,但未考虑进风口温度、货物预冷温度、货物容重对保鲜区温度均匀性和冷却效率的影响。

文中采用理论与数值模拟相结合的研究方法,针对华南农业大学研制的冷藏运输箱,建立装载荔枝的箱体三维数值模型,模拟运输过程中不同因素对箱内温度分布均匀性和降温速率的影响,展示不同环境因素下冷藏运输箱全局范围内温度分布及平均温度变化规律,为荔枝保鲜运输过程中装备的参数优化提供参考。

1 冷藏运输箱箱结构模型

1.1 冷藏运输箱整体结构

由华南农业大学工程学院研制的冷藏运输箱的结构和货物堆放方法如图1—2所示。箱体的外尺寸为2 m× 1.8 m×1.8 m,风机(12 W)尺寸为0.1 m×0.1 m。冷藏运输箱由保鲜区、蓄冷区和内循环管道等部分组成。在启动风机后,空气在经过蓄冷区时冷却下来,并交换大量热量,冷空气被风机吸收到保鲜区,与货物交换热量,从而降低货物温度。

图1 冷藏运输箱外观

箱体的内尺寸(长、宽、高)分别为 1.9、1.17、1.49 m,将满载货物的运输筐简化为长、宽、高为 0.6、0.425、0.35 m的长方体,共28筐,堆码方式如图2所示。箱体隔热层中间以厚度为23 mm的真空绝热板(Vacuum insulation panel,VIP)为核心保温层,在两侧粘贴厚度为25 mm的高密度硬质聚氨酯(Polyurethane,PU),内外蒙皮采用厚度为2 mm的玻璃纤维增强复合塑料(Glass fiber reinforced plastics,GFRP),结构如图2所示。材料的物理参数如表1所示。冷藏运输箱冷量的主要来源为蓄冷材料的相变潜热,蓄冷材料在相变过程中的温度波动较小,因此在短途运输过程中蓄冷区出口温度的变化不明显。此次研究将箱内保鲜区的进口温度固定为2 ℃。

图2 冷藏运输箱结构

表1 材料的热物理性质

Tab.1 Thermal properties of materials

1.2 误差计算

为了探明冷藏运输箱内温度场分布均匀性、降温速率,选取水平参数送风口速度、荔枝预冷温度、货物容重3个因素对冷藏运输箱温度场进行分析。采用标准差作为评价温度场均匀性的指标,见式(1)[16]。

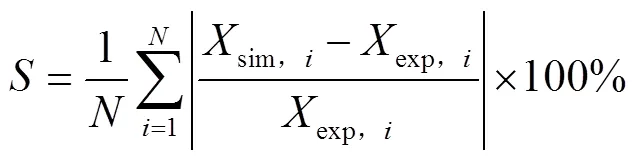

平均相对误差的计算见式(2)[16]。

2 冷藏运输箱数值模型

2.1 模型建立及网格划分

采用SolidWorks三维制图软件绘制冷藏运输箱装载货物时的简化模型三维结构。随后将模型导入ICEM中进行网格划分。网格划分采用非结构化网格,结果如图3所示。

计算结果和计算时间受到网格大小和数量的影响,粗网格可降低计算成本,细网格可提高计算精度,因此应研究模型合适的网格尺寸,并在相同温度和边界下进行网格无关解计算。对6套网格进行网格无关性验证,网格数分别为1.7×105、4.4×105、7.4×105、1.2×106、1.76×106、3.1×106。网格经不断加密后,在箱内取点监测温度变化,如图3所示,在网格数量超过1.2×106后,监测点温度基本不变,说明网格数量为1.2×106可满足精度要求。

图3 网格无关解分析结果

2.2 数值模型

为了建立反映冷藏运输箱内流场的基本控制方程和相应的定解条件,对其做如下假设。

1)运输箱密闭性良好,内部空气为不可压缩牛顿流体。

2)箱内空气符合boussinesq假设。

3)将荔枝简化为多孔介质[17]。

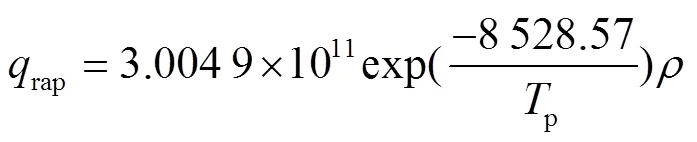

4)为了方便研究,将荔枝的呼吸热作为源项,由式(3)求得[18]。

5)不同预冷温度下荔枝的呼吸热根据式(3)求得,在进行其他因素仿真时,将荔枝的初始温度设置为20 ℃。

6)将荔枝的不同容重设置为不同的孔隙率,在进行其他因素仿真时,每筐荔枝的载质量为25 kg,孔隙率为0.697 5。

CFD中的控制方程见式(4)—(13)。

1)连续性方程:

2)动量方程:

式中:1/为黏性阻力系数;2为惯性阻力系数。文中通过压差法[16]测得其黏性阻力系数为4.00 7×107,惯性阻力系数为1.31×104。

3)能量方程:

式中:f为流体相导热系数(含湍流度),W/(m·K);s为固体介质导热系数,W/(m·K)。

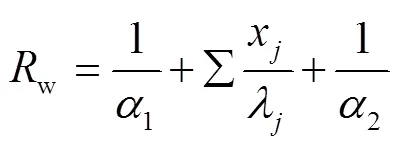

运输箱内的温度分布与保温材料的保温性能有关,保温材料包括真空保温板和聚氨酯。运输箱的热阻由式(9)可得。

式中:w为运输箱的总热阻,m2·℃/W;λ为每层传热材料的导热系数,W/(m·℃);x为每层材料的厚度,m;1为箱体内表面的传热系数,W/(m2·K);2为箱体外表面的传热系数,W/(m2·K)。

箱体内外表面的传热系数由式(10)—(11)可得。

式中:α为箱体表面与空气的对流传热系数,W/(m2·K);v为箱体内外部的气流速度,m/s;K为箱体每个面的传热系数,W/(m2·K),箱体总传热系数由式(12)可得。

式中:A为箱体的总传热面积;A1、A2分别为箱体内外的几何传热面积。

2.3 边界条件及求解器设定

1)进口边界。将进风口设置为Velocity Inlet(速度入口)。在实际过程中,进风口温度在设定范围内变化,为了简化计算将该温度设置为定值。在恒定进风口温度为 2 ℃时,进风口风速分别为2、5、8、12 m/s,输入湍流强度和水力直径H。湍流强度的计算见式(14)—(15)。

2)出口边界。将出风口设置为Pressure Outlet(压力出口),其中,设置出风口的湍流强度和水力直径与入口一致。

3)壁面条件。考虑到外部辐射,同时设定对流,将壁面设置为混合,总传热系数为0.137 34 W/(m2·K)[11],将外部辐射温度设置为外界环境温度(32 ℃)。

将网格文件导入Fluent软件后,先采用稳态求解器进行求解,待流场稳定(即稳态收敛)后,残差收敛标准为10−3。以稳态收敛值为瞬态求解的初始值,初始化环境温度为27 ℃。荔枝的初始温度为一个水平变量,分别设置为5、10、15、20、25、30 ℃。在压力−速度耦合中使用SIMPLE算法,在梯度计算中使用最小二乘法,压力、动量和能量用二阶离散格式求解,湍流动能和湍流能量耗散率用一阶离散格式求解,时间步长为2 s,时间步数为3 600,最大迭代数为20。

3 试验验证

为了验证数值模型的准确性,在冷藏运输箱上开展试验验证。温度检测系统主要由温湿度一体传感器(testo 174H传感器,精度为±0.5 ℃,量程为−20~70 ℃),每隔1 min记录各测温点的温度数据。传感器布置如图4所示,筐内使用6个温湿度一体传感器,筐外使用2个温湿度一体传感器。试验于2021年7月2日开展,运输路线从广州市从化华隆果菜有限公司至华南农业大学,试验材料为“怀枝”荔枝,初始温度为(23±1)℃。按照如图5所示堆码方式进行放置,冷风入口风速为(5±0.5)m/s,关闭箱门,开始运输。

图4 传感器位置示意图

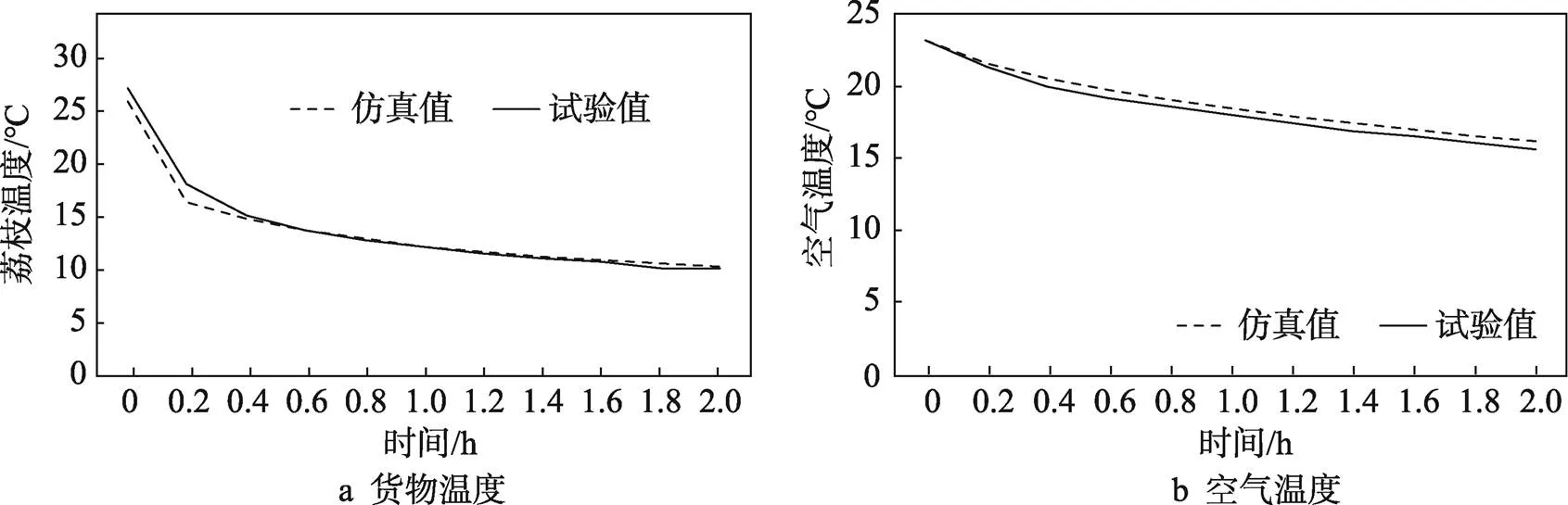

在试验结束后,将箱内空气和荔枝温度变化结果与数值模拟结果进行对比,如图5所示。从图5可以看出,冷藏运输箱温度变化情况与仿真结果趋于一致,货物平均温度的最大绝对误差为0.6 ℃,平均相对误差为2.52%;环境平均温度的最大绝对误差为1.6 ℃,平均相对误差为2.01%。说明该数值模型具有较高的准确性。

4 冷藏运输箱模型应用与分析

4.1 风速对冷藏运输箱温度变化与分布的影响

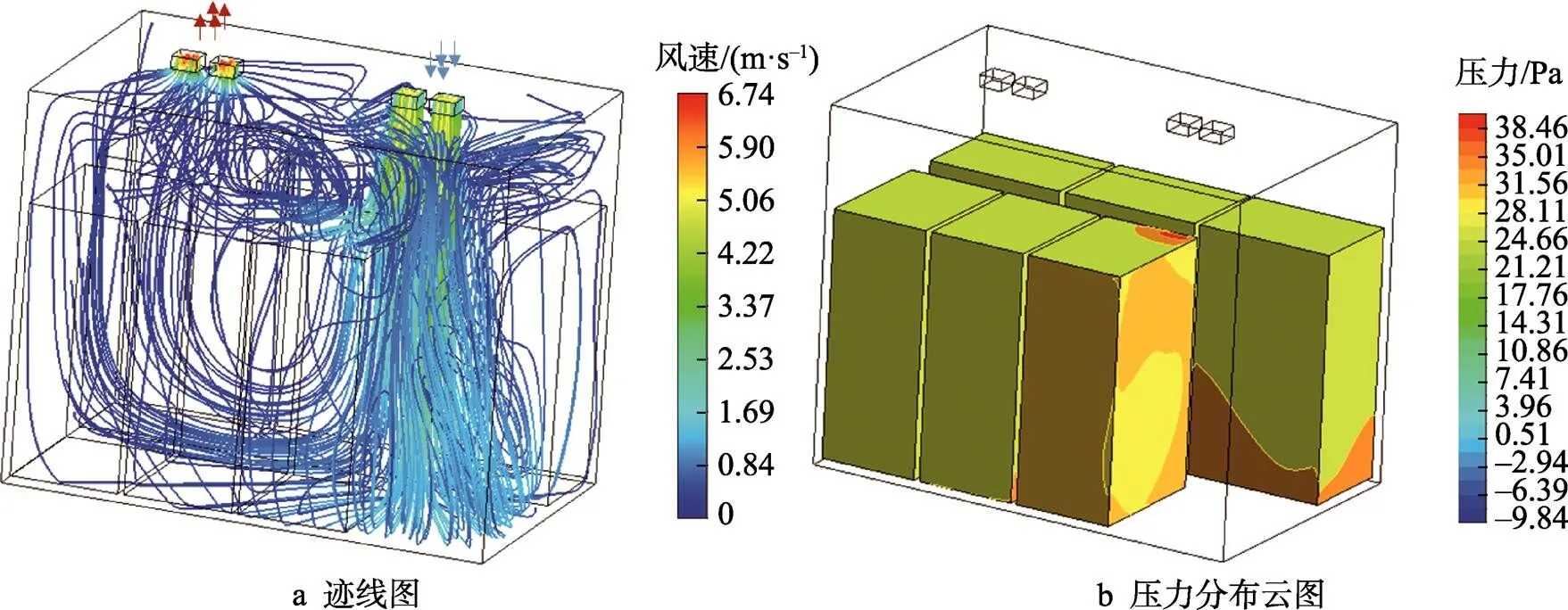

气流速度是影响果蔬保鲜的重要因素之一[19]。以进风口风速 5 m/s为例,箱内气流速度分布和压力分布如图6所示,在垂直进风口附近及出风口处的气流速度和压力较大,这是由风机直吹引起的。风机出风口的气流冲到箱体底板,并扩散到箱体底部其他区域,导致箱体底部的流速增大。在货物堆叠区域,空气流速明显降低[20-21]。均匀的气流分布可以有效提高运输箱内的热交换效率,减少因局部气流流速大而造成的货物质量衰减。

选取4个速度等级,研究速度对降温速率和温度分布的影响,如图7所示。随着风速的增大,高温区域逐渐减小,低温区域逐渐增大。由表2可知,在保鲜运输2 h内,随着进风口风速的增大,箱内荔枝的降温幅度为3.75%、10.35%、14.9%、17.55%。说明进风口的风速越高,进入箱内的冷空气越多,荔枝的热交换速率越快。由于标准差随着风速的增大而增大,箱内温度均匀性变差,且制冷风速过高易导致荔枝失水、褐变加速[15],所以选取合适的风速参数很重要。

图5 仿真值与试验值的平均温度变化

图6 箱内速度与压力分布

图7 不同进风口风速条件下箱内横截面温度分布

表2 不同进风口风速条件下荔枝温度分析结果

Tab.2 Analysis results of litchi temperature under different air speed conditions at air inlet

在不同进风口风速条件下,箱体内部的降温速率如图8所示。结果表明,降温速率随着进风口风速的增大而增大。在风机运行12 min后,空气温度基本恒定。在运输2 h后,风速为2、5、8、12 m/s时,箱体内荔枝的降温速率分别为0.375、1.035、1.49、1.755 ℃/h,说明荔枝的传热效率随着进风口风速的增大而增大。在进风口风速大于8 m/s时,荔枝的降温速率较接近,增幅不大于0.265 ℃/h,说明在风速达到临界点时,风速对降温速率的影响较小。由于风机的能耗与频率呈3次方关系[22],增大风速会显著提高系统的能耗,因此在实际保鲜运输过程中,宜选择8 m/s作为较佳的进风口风速,以达到提高降温速率、降低能耗的目的。

4.2 货物预冷温度对冷藏运输箱温度变化和分布的影响

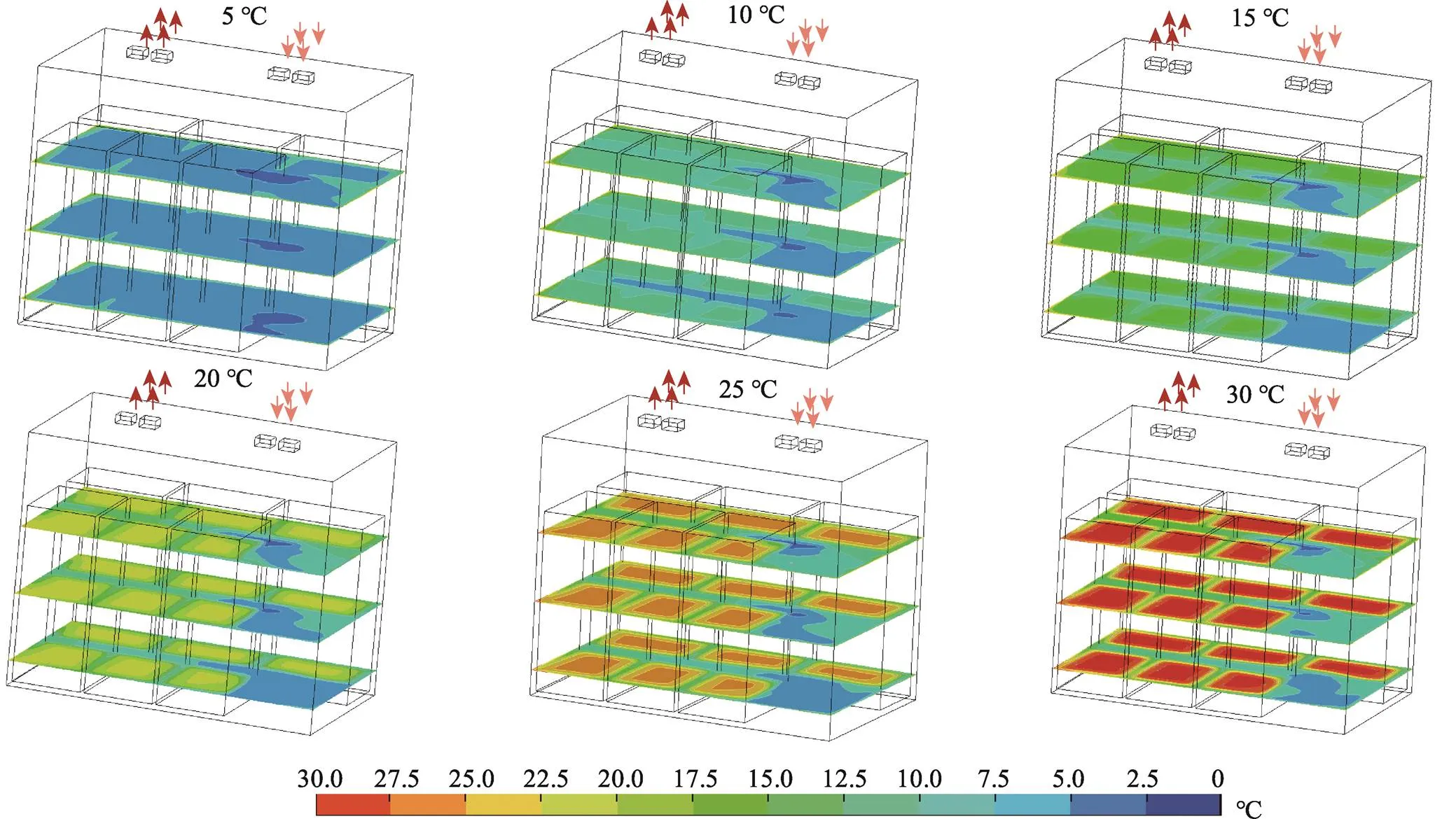

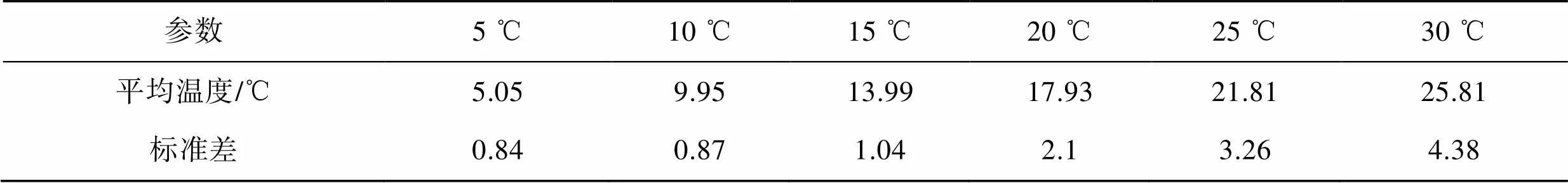

采后预冷是冷链运输果蔬的重要环节,将果蔬提前预冷到某一温度,有利于降低冷链运输过程中果蔬的运输成本,减少损耗,解决降温效率低下等问题[23-24]。荔枝在不同预冷温度下保鲜2 h的箱内温度分布云图如图9所示,荔枝采后预冷温度为运输时的初始温度。由表3可知,随着荔枝初始温度的升高,降温幅度逐渐提高,分别为0.5%、6.73%、10.35%、12.76%、13.97%,标准差逐渐增大,荔枝温度均匀性变差。当荔枝的初始温度为5 ℃时,在2 h后荔枝的平均温度升高了0.05 ℃。这可能是因进口温度与荔枝的温差较小,导致传热效率降低。当荔枝的初始温度高于10 ℃时,标准差逐渐增大,温度均匀性变差。

图8 不同进风口风速条件下箱内的降温速率

图9 荔枝不同初始温度条件下箱内横截面温度分布

荔枝在不同初始温度条件下箱内的平均温度变化情况如图10所示。荔枝的降温速率分别为0.505、1.035、1.595、2.095 ℃/h,说明温差越大,传热效率越高,降温越快。荔枝的预冷温度越低,箱内空气温度更快接近目标温度,可以提高保鲜效果。

4.3 不同载质量对冷藏运输箱温度变化和分布的影响

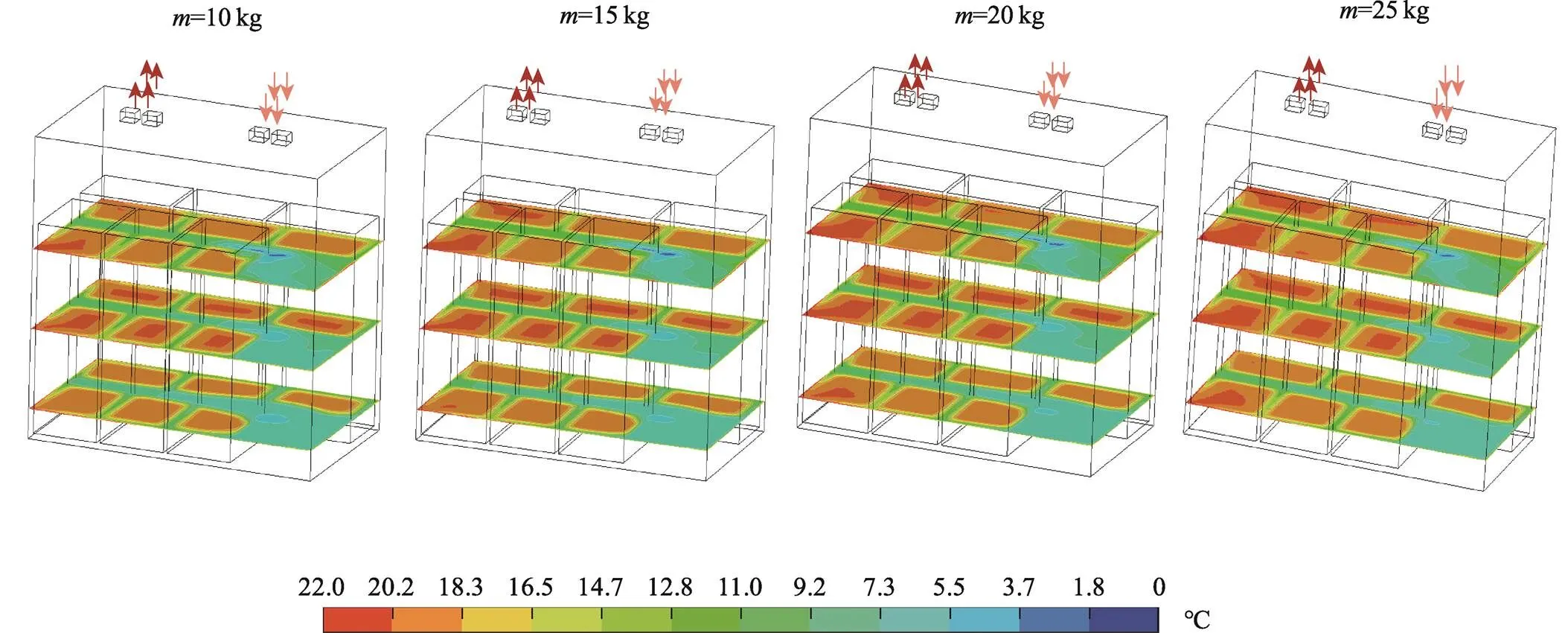

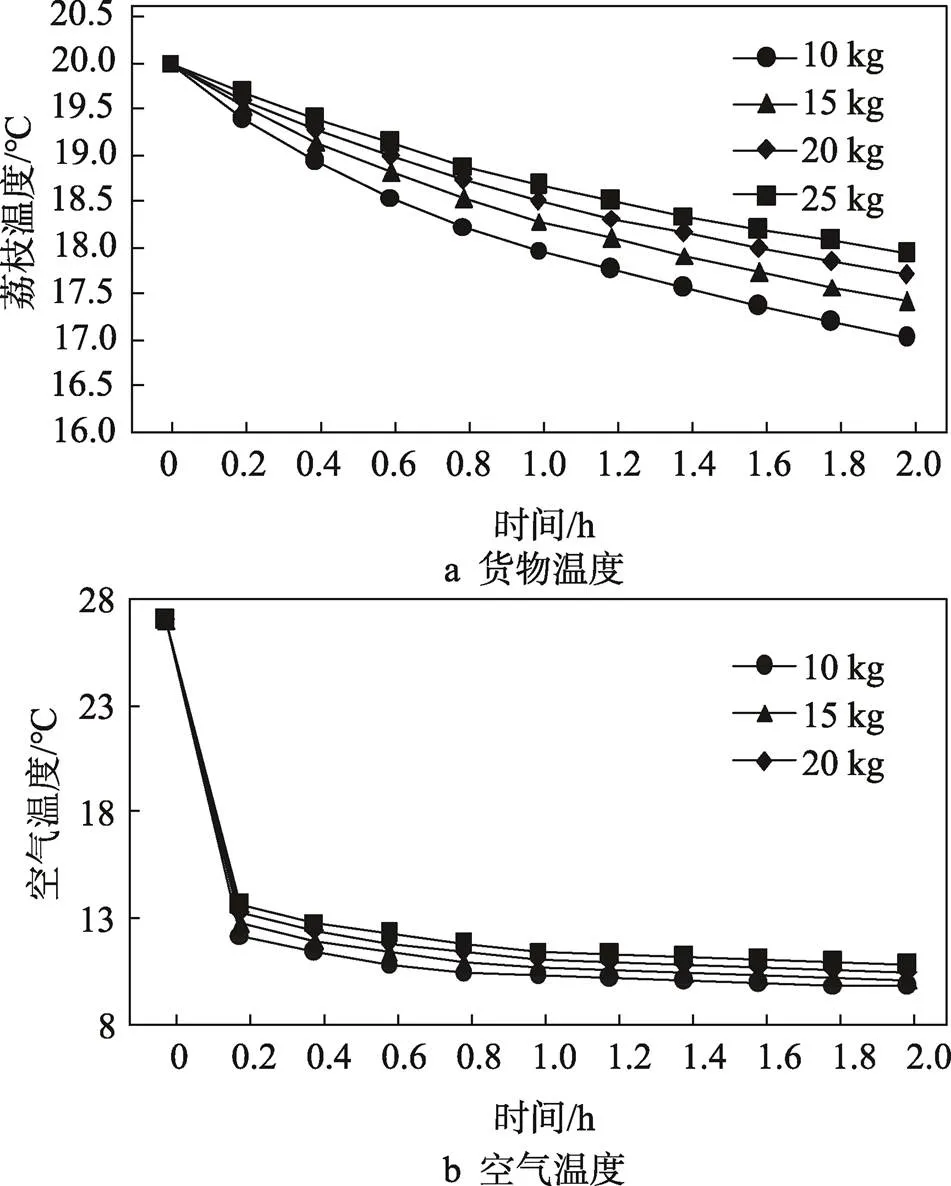

不同的货物载质量对保鲜运输过程中的温度变化也有很大影响[25]。在统一堆码方式下,4种不同载质量的模型如图11所示,可以发现,相较于进风口风速对温度变化的影响,载质量对箱内温度云图的分布变化的影响较小,高温面积占比基本相同,温度分布较均匀。如表4所示,随着荔枝载质量的增大,平均降温速率分别为1.490、1.285、1.145、1.035 ℃/h,货物降温速率减小,这是因箱内温度下降需要的冷量增大。

如图12所示,箱内空气温度在12 min后降至12.9 ℃,温差为±0.5 ℃,随后以1.5 ℃/h降温至(10±0.37)℃。在不同载质量下,荔枝与空气的平均温度差值均在1 ℃内,说明在不同载质量下荔枝呼吸产热对空气温度变化的影响不大。

表3 荔枝不同初始温度分析结果

Tab.3 Analysis results of litchi at different initial temperature

图10 不同初始温度条件下的箱内降温速率

图11 不同载质量下箱内横截面温度分布

表4 不同载质量下温度分析结果

Tab.4 Analysis results of temperature under different load conditions

图12 不同载质量条件下箱内的降温速率

5 结语

以装载荔枝的冷藏运输箱为研究对象,建立三维数值模型进行数值模拟,分析了进风口不同风速下运输荔枝时的初始温度和载质量对温度均匀性、降温速率、降温幅度和箱内温度云图分布的影响。经试验验证,仿真值与实际数据的误差较小。选取不同参数水平等级,比较箱内温度分布和变化,得出以下结论。

1)冷藏运输箱温度分布呈倒“C”形,进风口处上层和下层的货物温度较低,货物堆叠的中间层位置及远离进风口处货物的温度较高。

2)在运输2 h内,荔枝的平均温度随着风速的增大而降低,降温幅度增大,温度云图中低温区域的占比明显增大。当风速大于8 m/s时,降温速率变化不显著。

3)在荔枝预冷温度低于10 ℃时,可以提高箱内温度分布均匀性。

4)增大荔枝载质量,会提高箱内温度均匀性,且在不同载质量下箱内平均温度的变化幅值小于1 ℃。在相同堆码方式下,载质量对箱内平均温度变化的影响较小。

综上可知,在短途运输时,荔枝质量对温度的影响较小,因此选择每筐质量为25 kg,且预冷温度应低于10 ℃,冷风入口风速为8 m/s。值得讨论的是,不同包装、运输距离、振动等因素可能会对研究结果造成影响,项目组将在后续研究中深入探讨。

[1] 李晓燕, 张晓雅, 邱雪君, 等. 相变蓄冷技术在食品冷链运输中的研究进展[J]. 包装工程, 2019, 40(15): 150-157.

LI Xiao-yan, ZHANG Xiao-ya, QIU Xue-jun, et al. Research Progress of Phase Change Cold Storage Technology in Food Cold Chain Transportation[J]. Packaging Engineering, 2019, 40(15): 150-157.

[2] 杜国辉, 姜勇, 郭风军. 果蔬保鲜技术研究进展[J]. 食品安全导刊, 2016(30): 61.

DU Guo-hui, JIANG Yong, GUO Feng-jun. Research Progress of Fruit and Vegetable Preservation Technology[J]. China Food Safety Magazine, 2016(30): 61.

[3] JOSHI K, WARBY J, VALVERDE J, et al. Impact of Cold Chain and Product Variability on Quality Attributes of Modified Atmosphere Packed Mushrooms () Throughout Distribution[J]. Journal of Food Engineering, 2018, 232: 44-55.

[4] 吴坚, 王芳. 相变蓄冷保鲜库设计及温度场分析[J]. 包装工程, 2021, 42(7): 142-150.

WU Jian, WANG Fang. Design and Temperature Field Analysis of Phase Change Fresh Preservation Storage[J]. Packaging Engineering, 2021, 42(7): 142-150.

[5] 赵春江, 韩佳伟, 杨信廷, 等. 基于CFD的冷藏车车厢内部温度场空间分布数值模拟[J]. 农业机械学报, 2013, 44(11): 168-173.

ZHAO Chun-jiang, HAN Jia-wei, YANG Xin-ting, et al. Numerical Simulation of Temperature Field Distribution in Refrigerated Truck Based on CFD[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(11): 168-173.

[6] 邸倩倩, 王亚会, 刘斌, 等. 风速对冷藏车内温度分布的影响[J]. 食品科技, 2017, 42(5): 46-51.

DI Qian-qian, WANG Ya-hui, LIU Bin, et al. Effect of Wind Speed on the Distribution of Temperature Field in the Liquid Nitrogen Refrigerated Vehicle[J]. Food Science and Technology, 2017, 42(5): 46-51.

[7] LAGUERRE O, HOANG M H, FLICK D. Heat Transfer Modelling in a Refrigerated Display Cabinet: The Influence of Operating Conditions[J]. Journal of Food Engineering, 2012, 108(2): 353-364.

[8] SEO I H, LEE I B, MOON O K, et al. Modelling of Internal Environmental Conditions in a Full-Scale Commercial Pig House Containing Animals[J]. Biosystems Engineering, 2012, 111(1): 91-106.

[9] WANG Da, LAI Yan-hua, JIA Bin-guang, et al. The Optimal Design and Energy Consumption Analysis of Forced Air Pre-Cooling Packaging System[J]. Applied Thermal Engineering, 2020, 165: 114592.

[10] GAO Yu-ping, SHAO Shuang-quan, TIAN Shen, et al. Energy Consumption Analysis of the Forced-Air Cooling Process with Alternating Ventilation Mode for Fresh Horticultural Produce[J]. Energy Procedia, 2017, 142: 2642-2647.

[11] AMBAW A, MUKAMA M, OPARA U L. Analysis of the Effects of Package Design on the Rate and Uniformity of Cooling of Stacked Pomegranates: Numerical and Experimental Studies[J]. Computers and Electronics in Agriculture, 2017, 136: 13-24.

[12] 郭嘉明, 魏鑫钰, 杜县南, 等. 基于传热传质的荔枝预冷果温和质量损失率预测[J]. 农业机械学报, 2019, 50(3): 323-329.

GUO Jia-ming, WEI Xin-yu, DU Xian-nan, et al. Prediction on Fruit Temperature and Weight Loss Rate for Litchi Pre-Cooling Based on Heat and Mass Transfer[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(3): 323-329.

[13] 李斌. 无源蓄冷箱温度调节特性与控制参数优化[D]. 广州: 华南农业大学, 2020: 99-103.

LI Bin. Temperature Regulation Characteristics and Control Parameter Optimization of Passive Cold Storage Tank[D]. Guangzhou: South China Agricultural University, 2020: 99-103.

[14] 吕恩利, 沈昊, 刘妍华, 等. 蓄冷保温箱真空隔热蓄冷控温传热模型与验证[J]. 农业工程学报, 2020, 36(4): 300-306.

LYU En-li, SHEN Hao, LIU Yan-hua, et al. Heat Transfer Model for Vacuum Insulated Thermal Cooling Storage Temperature Control and Verification in Cold Storage Incubator[J]. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(4): 300-306.

[15] 李斌, 沈昊, 郭嘉明, 等. 无源蓄冷控温运输箱设计与试验[J]. 农业机械学报, 2020, 51(9): 358-365.

LI Bin, SHEN Hao, GUO Jia-ming, et al. Design and Test of Passive Cold Storage Temperature Control Box[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(9): 358-365.

[16] ZENG Zhi-xiong, JIANG Yi-hong, MA Cheng-ying, et al. Numerical Analysis on Heat Characteristics of the Ventilation Basket for Fresh Tea Leaves[J]. Foods, 2022, 11(15): 2178.

[17] 邵士前. 基于呼吸热预测模型的冷藏车制冷控制策略研究[D]. 济南: 山东大学, 2020: 30-55.

SHAO Shi-qian. Research on Intelligent Control Strategy of Refrigerator Truck Based on Predictive Model of Respiratory Heat[D]. Jinan: Shandong University, 2020: 30-55.

[18] 郭嘉明. 荔枝气调保鲜热质耦合机理与优化研究[D]. 广州: 华南农业大学, 2016: 69-70.

GUO Jia-ming. Research on the Regulation and Control Mechanism of the Coupling in Heat and Mass Transfer and Optimization of Fresh-Keeping Environment with Controlled Atmosphere for Litchi Fruit[D]. Guangzhou: South China Agricultural University, 2016: 69-70.

[19] 王娟, 谭金翠, 王相友. 风速对双孢蘑菇预冷过程的影响[J]. 农业机械学报, 2013, 44(10): 203-208.

WANG Juan, TAN Jin-cui, WANG Xiang-you. Effect of Air Velocity on Pre-Cooling Process of Agaricus Bisporus[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(10): 203-208.

[20] CAO Yu-hui, GONG Ya-fang, ZHANG Xin-rong. Impact of Ventilation Design on the Precooling Effectiveness of Horticultural Produce—A Review[J]. Food Quality and Safety, 2020, 4(1): 29-40.

[21] HAN Jia-wei, QIAN Jian-ping, ZHAO Chun-jiang, et al. Mathematical Modelling of Cooling Efficiency of Ventilated Packaging: Integral Performance Evaluation[J]. International Journal of Heat and Mass Transfer, 2017, 111: 386-397.

[22] 吕恩利, 陆华忠, 韩小腾, 等. 气调保鲜运输车变频通风系统调控与能耗分析[J]. 农业工程学报, 2012, 28(16): 248-253.

LYU En-li, LU Hua-zhong, HAN Xiao-teng, et al. Regulation and Energy Consumption Analysis on Frequency Ventilation System of Fresh-Keeping Truck with Controlled Atmosphere[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(16): 248-253.

[23] CHERONO K, SIBOMANA M, WORKNEH T S. Effect of Infield Handling Conditions and Time to Pre-Cooling on the Shelf-Life and Quality of Tomatoes[J]. Brazilian Journal of Food Technology, 2018, 21: e2017016.

[24] 颜丽萍, 刘升, 饶先军. 预冷、冷藏运输和销售方法对青花菜品质的影响[J]. 食品与机械, 2012, 28(2): 174-176.

YAN Li-ping, LIU Sheng, RAO Xian-jun. Effect of Pre-Cooling, Low Temperature Transportation and Retailing Methods on Quality of Broccoli[J]. Food & Machinery, 2012, 28(2): 174-176.

[25] GONG Ya-fang, CAO Yu-hui, ZHANG Xin-rong. Forced-Air Precooling of Apples: Airflow Distribution and Precooling Effectiveness in Relation to the Gap Width between Tray Edge and Box Wall[J]. Postharvest Biology and Technology, 2021, 177: 111523.

Numerical Simulation Analysis on Effects of Cargo Parameters on Temperature Field of Refrigerated Transport Tank

ZHEN Wen-bin, ZHANG Xiao-dan,LIN Ji-cheng,CAI Wei,LIANG Jian-hua,GUO Jia-ming

(1. a. College of Engineering b. Key Laboratory of Key Technology of Agricultural Machinery and Equipment in South China, Ministry of Education, South China Agricultural University, Guangzhou 510642, China; 2. Maoming Branch Center of Guangdong Laboratory of Lingnan Modern Agricultural Science and Technology, Guangdong Maoming 525000, China)

The work aims to obtain the general rule of effects of air speed combined with cargo parameters on the temperature change in refrigerated transport tanks during fresh-keeping transport. With refrigerated transport tanks containing litchi as research objects, a numerical model of a refrigerated transport tank containing litchi was established through computational fluid dynamics taking into account the computational heat of respiration and the heat radiation of the tank. The temperature distribution and change in the tank were obtained. With the increase of the speed at the air inlet inside the tank, the cooling range of litchi was obvious, and the most significant temperature change was in the gap between each stack of baskets. When the air speed of the fan was greater than 8 m/s, the cooling rate in the tank had no significant change. When the precooling temperature of litchi was below 10 ℃, the temperature uniformity in the tank can be improved; After 2 h transportation, the more the load, the average temperature drop range of litchi and air in the transport tank was less than 1 ℃, but the temperature uniformity became better. In fresh-keeping transport, the air speed has a great effect on the temperature change in the transport tank. Increasing the clearance of goods stacked is conducive to improving the heat transfer efficiency. If the goods are precooled in advance, the temperature uniformity in the box will be better. Increasing the load will increase the heat load in the tank, but the overall temperature change in the tank is little affected.

litchi; CFD; uniformity of temperature distribution; cooling rate

S667.1

A

1001-3563(2023)13-0141-10

10.19554/j.cnki.1001-3563.2023.13.017

2023−04−21

国家自然科学基金(31901736,31971806);广东省2019年省级农业科技创新及推广项目(2023KJ101);农产品保鲜物流共性关键技术研发创新团队(2023KJ145);广州市科技计划(2023B01J2001);岭南现代农业科学与技术广东省实验室茂名分中心(2021ZZ003)

甄文斌(1968—),女,硕士,高级实验师,主要研究方向为农业机械装备设计。

郭嘉明(1987—),男,博士,副教授,主要研究方向为农产品冷链物流技术与装备。

责任编辑:彭颋