有机朗肯循环封闭式膨胀机内置发电机排气冷却问题研究

2023-07-14余海彬闫庆志王海啸吴玉庭

雷 标, 余海彬, 闫庆志, 王海啸, 吴玉庭

(北京工业大学环境与生命学部传热强化与过程节能教育部重点实验室, 传热与能源利用北京市重点实验室, 北京 100124)

有机朗肯循环是实现中低品位能源发电的有效途径,并且在系统效率、投入成本和运行稳定性方面具有诸多优势[1-2],是中低品位能源发电领域最具前途的技术路线之一。而膨胀机是有机朗肯循环实现能量转换发热核心部件,膨胀机的输出功多用于驱动发电机产生电能,按照膨胀机主机和发电机联结时密封方式不同,有机朗肯循环的膨胀机可分为开启式、半封闭式和全封闭式3类[3]。与开启式相比,半封闭式和全封闭式无轴封装置,因而具有工质无泄漏、紧凑性好、维护工作量少等优点,但是密封性阻碍电机散热使其温度升高,进而限制电机最大功率和最大扭矩[4],缩短绝缘层寿命[5],影响电机的安全运行。在有机朗肯循环工况中,膨胀机进排气温度均较高,这使得其内置发电机很难像封闭式压缩机电动机一样得到低温制冷剂的有效冷却。

在公开文献中关于有机朗肯循环封闭式膨胀机内置发电机冷却的研究较少,有关发电机冷却的研究多针对空气冷却电机领域。Mellor等[6]提出了一种用于封闭式扇冷电机的集总参数热模型。Nerg等[7]在高速电机集总参数热模型中加入了T型等效热阻,并重点研究了不同转速下气隙中的对流换热。Lee等[8]采用热网络法对感应电机进行建模,分析了定子和转子铁心内风道为强制冷却时的温度场。计算模型由冷却剂网络和非冷却剂网络两部分组成。Boglietti等[9]提出一种用于小型感应电机的简化等效热路模型,将多个部件间的导热近似为空心圆筒的径向导热问题,通过实验测量表明简化模型能够较准确地预测温度分布。Mezani等[10]提出一种用于耦合感应电机中电磁和热现象的模型,其中热分析是使用等效热路法,而由磁场产生的损耗采用有限元法确定。Okoro[11]对7.5 kW感应电机建立了集总参数热模型,分别用Runge-Kutta和Gauss-Siedel对瞬态和稳态温度场进行了数值求解,与实验对比表明该模型可以较好地预测电机温度场。Li等[12]建立了感应电机的三维有限元模型,并进行了稳态热分析,根据计算结果,对主要参数和性能指标的变化进行了比较。丁树业课题组[13-15]同样建立了感应电机的三维模型,然后结合电机基本原理,采用有限体积元法对电机的流场和温度场进行了数值求解。

在封闭式制冷压缩机领域,Dutra等[16]对封闭式往复压缩机建立了仿真模型,可以预测内部温度分布及电动机性能,在不同输入电压下,电机效率的预测值与测量值最多相差1.5%。Wu等[17]提出了一种用于计算R32全封闭旋转压缩机内置电机的三维温度分布方法,采用流固耦合分析方法模拟了制冷剂与电机之间的传热过程。Chen等[18]采用集总参数法建立了半封闭螺杆制冷压缩机的等效热路模型,考虑了制冷剂节点的热量传递,同时将制冷剂节点与电机部件节点分开建模,详细分析了半封闭螺杆制冷压缩机在部分负荷条件下的内部温度分布和性能。He等[19]在此基础上考虑了压缩机吸气端的加热作用,得出了不同工况下电机定子绕组的温度分布,并利用该模型进一步讨论了冷却通道布置对温度场的影响。

在有机朗肯循环封闭式膨胀机中很难引入空气或水等来冷却发电机,并且有机朗肯循环工况下膨胀机进排气温度均较高,冷却效果远不如封闭式压缩机内置电机。本文参考常规空冷电机和封闭式制冷压缩机电动机的研究,在有机朗肯循环特定条件下,针对封闭式膨胀机排气冷却发电机的方式,建立了包括制冷剂节点和发电机部件节点的等效热路模型。计算不同有机朗肯循环机组工况下发电机具体损耗,得到了定子绕组的最高温度和温升。通过该研究可为封闭式膨胀机内置发电机冷却设计提供指导。

1 封闭式膨胀机发电机排气冷却系统

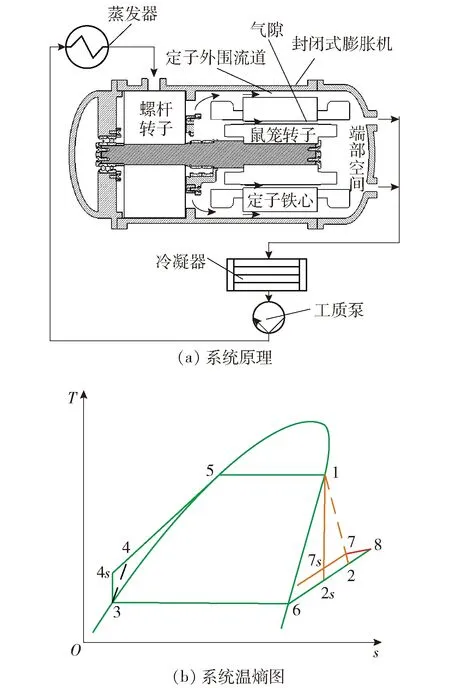

封闭式膨胀机排气冷却系统原理图如图1(a)所示,工质泵将冷凝器中的液态工质加压送入蒸发器吸收热量,出来的高温高压工质进入膨胀机做功,排出的气体进入发电机腔经定子外围流道和气隙带走发电机产生的热量,最后通过发电机腔出口进入冷凝器,完成循环。温熵图如图1(b)所示,1—7—8—6—3—4—5—1表示发电机采用排气冷却系统的温熵图,而1—2—6—3—4—5—1表示不考虑发电机冷却时系统的温熵图。由于膨胀机排气直接冷却发电机,会造成排气阻力损失,使得膨胀机工质出口状态由原来的点2变为点7。7—8表示排气工质冷却发电机的过程,制冷剂与发电机换热后温度升高,到达点8。

图1 ORC系统排气冷却原理及温熵图Fig.1 Principle diagram of exhaust cooling and T-s diagram of ORC

2 数学模型

2.1 定子外围流道

制冷剂在外围流道的流道可视为黏性不可压缩流动,流道横截面由壳体内侧半径r0、定子外半径r1、圆心角θ确定。流道为非圆形截面槽道,冷却工质来自膨胀机排气,因此可采用管内强制对流换热的实验关联式来计算定子外围对流换热努塞尔数Nusd[20]。

(1)

式中:Resd、fsd分别为定子外围流道内的量纲一的雷诺数和沿程阻力系数;dh为水力直径;l为铁心长度;usd为定子外围流道内制冷剂工质平均流速;ρ为制冷剂工质密度;Pr为普朗特数。

2.2 定转子间气隙

封闭式单螺杆膨胀机发电机腔内充满了制冷剂气体,虽然气隙截面尺寸很小,但是还有小部分制冷剂经气隙流至发电机腔出口,并对定子和转子起到一定冷却作用。由于发电机转子的转动,制冷剂在气隙内的流动可视为Poiseulle流与Couette流的叠加。目前被最广泛应用于电机定转子气隙内流动研究的是Yutaka[21]和Becker等[22]给出的计算Taylor-Couette-Poiseuille系统内努塞尔数的实验关联式:

(2)

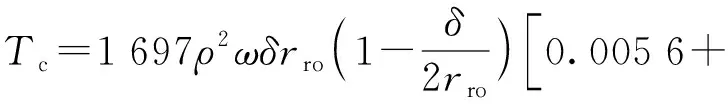

式中Tc为修正泰勒数,可根据发电机定转子气隙几何特征而定:

(3)

式中:δ为定转子间气隙宽度;ω为发电机转子角速度;rro为转子外半径;μ为流体动力黏性系数。

2.3 端部空间

端部空间的对流换热系数和很多因素有关,如流体速度、导热系数、密度等,而各量之间的关系极为复杂,难以用准确的数学模型表达,因而在实际应用中,人们往往根据长期积累下来的经验,并结合实验的方法来确定电机各部件的对流换热系数。

端部空间主要是工质从膨胀机排出后到流入冷却通道以及从冷却通道流出到流入冷凝器之前这两部分空间。Staton等[23]在总结前人关于端部空间对流换热研究的基础上,给出对流换热系数计算准则

(4)

式中:k1、k2和k3是曲线拟合常数,本文分别取15.50、0.29和1.00;常数项表示转子静止时端部空间内的自然对流换热系数;uew是转子旋转时端部空间内制冷剂的平均回转流速度。

2.4 壳体表面

忽略发电机接线盒的影响将机壳视为表面光滑的圆柱体,壳体与周围环境的换热可视为大空间内的自然对流换热,壳体表面对流换热努塞尔数[24]

Nu=C(GrPr)n

(5)

式中:Gr和Pr分别是以周围空气温度为定性温度的壳体表面格拉晓夫数和空气普朗特数;实验常数C、n按以下准则取值:

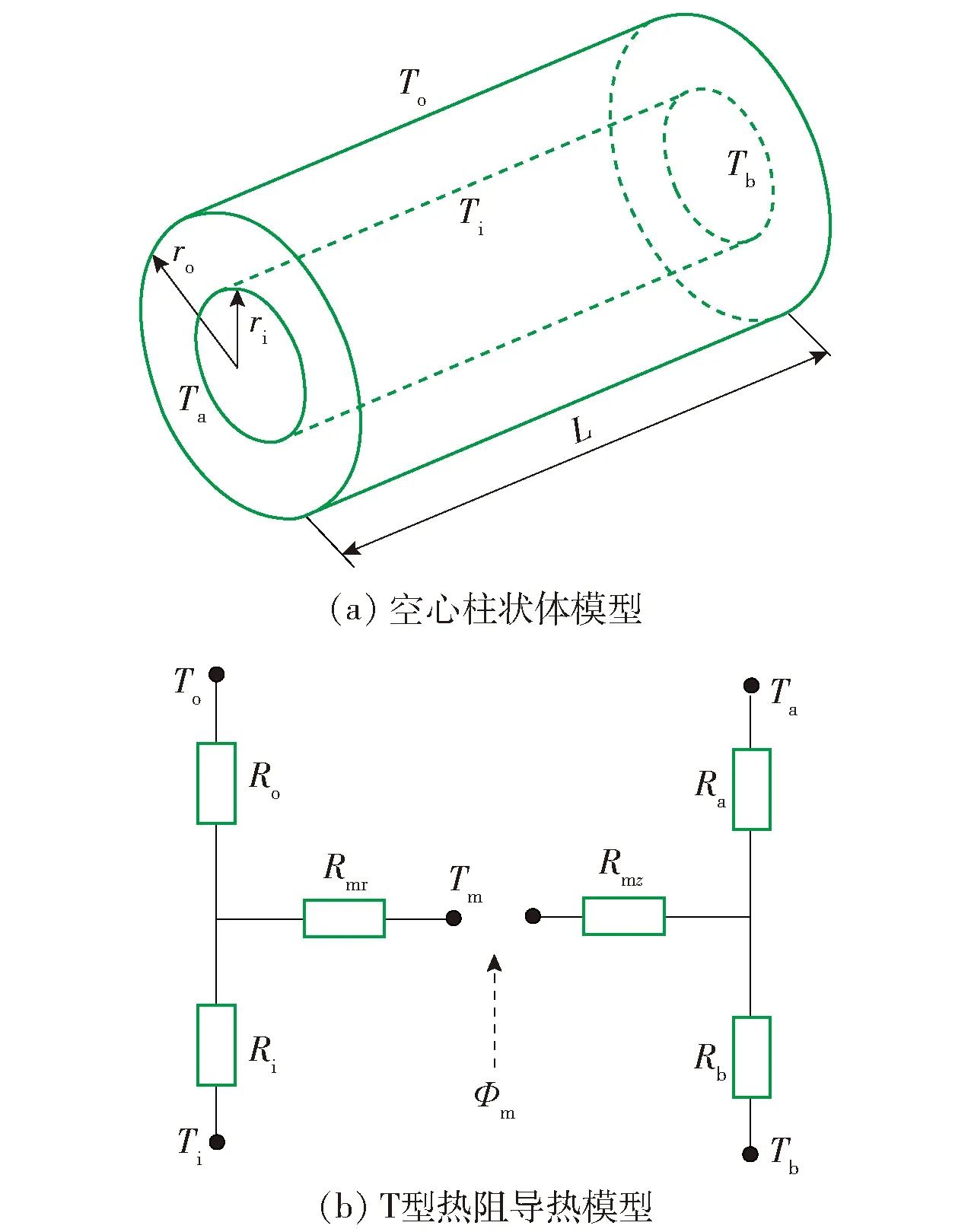

C=0.53,n=0.25,104 封闭式单螺杆膨胀机发电机具有开放式强制冷却系统,相对导热和对流换热作用,通过辐射方式进行的热交换可以忽略不计。制冷剂流过发电机及壳体表面时,由于流体与固体壁面存在温差,两者之间会发生对流换热,而对流换热热阻可表示为 (6) 式中:h为对流换热系数;A为对流换热面积。 鼠笼式三相异步电机结构件大都可以简化为如图2(a)所示的空心柱状体,忽略圆周方向的温度梯度,分别研究径向和轴向的一维稳态导热,并认为产生的热量是均匀分布的。对空心柱体建立如图2(b)所示的T型热阻模型。Mellor等[6]已经详细讨论了电机中固体部件的传热模型。2个独立的T型模块分别描述了径向与轴向的热传导,通过平均温度节点Tm连接,同时热源Φm也从该节点引入。To和Ti表示圆柱径向表面温度,Ta和Tb表示圆柱轴向表面温度,ri、ro、L分别为圆柱的内径、外径和长度,Ro和Ri为径向导热热阻,Ra和Rb为轴向导热热阻,Rmr和Rmz表示中心节点与平均温度节点间的热阻。可分别通过径向与轴向稳态热传导方程求解出各热阻。 图2 空心柱状体及T型热阻导热模型Fig.2 Hollow cylinder and T-type thermal resistance heat conduction model (7) 式中:ka为轴向导热系数;kr为径向导热系数。 本文主要以发电机所产生的损耗为热源,忽略摩擦等其他形式的热源。发电机损耗主要包括定子铁心损耗、铜损耗、铝损耗和杂散损耗[25]。由于转子铁心损耗相对较小可以忽略不计,而杂散损耗难以计算,可以按电机额定输出功率的0.025进行计算。图3为三相异步发电机的等效电路图,图中R1、X1σ分别为定子绕组相电阻、定子漏抗;R2、X2σ分别为转子电阻、转子漏抗;Rm、Xm分别为激磁电阻、激磁漏抗;s为转差率;I1、I2、Im分别为定子电流、转子电流和激磁电流。其损耗计算式为 图3 等效电路Fig.3 Equivalent circuit diagram 等效热路理论是基于集总参数的思想将研究对象划分为若干个单元,每个单元用一个存储有热容、热源等信息的节点表示,节点温度代表该单元的平均温度,相邻节点间由热阻连接形成一定规模的热网络,该方法在电机热分析中得到了广泛应用。在有机朗肯循环机组持续稳定运行时,发电机内温度分布也同样达到动态平衡,热容在等效热路分析中也就不再发挥作用。参考封闭式制冷压缩机电动机等效热路模型[18],建立了如图4所示的发电机等效热路图。图中热阻主要为发电机固体结构件间的T型导热热阻以及制冷剂与固体间的对流换热热阻。热流来自发电机运行时所产生的损耗,热流经相关的导热热阻和对流换热热阻,最后到达冷却介质。 图4 封闭式膨胀机发电机等效热路Fig.4 Equivalent thermal circuit diagram of hermetic expander generator 本文将发电机按等效热路法分为3个部分:入口段、中间段、出口段。入口段和出口段均由铁心长度范围外的壳体、端部绕组、转子端环以及端面空间内的制冷剂组成。中间段部分主要是铁心长度范围内的壳体转、轴槽,绕组、导条、定转子铁心以及定子外围流道和气隙内的制冷剂。同时将中间段分为等长度的3个部分。假设等效热路中包含n个节点,在膨胀机稳定运行后,对于发电机各结构件所划分的单元,在单位时间内节点x处热源产生的热量恒等于节点x向邻近节点传递的热量之和: (9) 式中Φx为发电机结构件在节点x处产生的热量。 同样对于冷剂流道内制冷剂节点i有 (10) 式中Qi为制冷剂在节点i处吸收的热量。 因此在发电机运行达到稳态时,制冷剂所有节点吸收的热量加上所有发电机结构件节点间传递的热量等于发电机产生的热量,写成矩阵方程为 GT+Q=Φ (11) 式中G为发电机结构件节点间热阻所组成的矩阵。 本文假定膨胀机和泵的等熵效率分别为70%、40%[26-27],由于排气流过发电机时会造成排气阻力损失,参考封闭式制冷压缩机的相关研究,取排气阻力损失为10 kPa[19]。根据本单位研制的某款单螺杆膨胀机其理论体积流量为22 m3/h,配套的发电机为2极,额定功率11 kW,额定电压380 V,频率50 Hz。 另外选择R123、R245fa作为有机朗肯循环工质,环境温度为25 ℃。在三相异步发电机中,定子绕组是主要的发热部位,也是最有可能发生热过载和绝缘失效的区域。因此本文主要探究发电机定子绕组的最高温度,以及最高温度相对于膨胀机排气温度的温升。 保持冷凝温度为40 ℃不变,发电机各损耗随蒸发温度变化如图5所示。从图中可以看出铁损基本保持不变,主要是由于在电压和频率一定时,激磁电流和激磁电阻则为一恒定值,因此铁心损耗不会随着蒸发温度增加而变化。而铜损和铝损均随蒸发温度的增加有着明显的增加,是由于在冷凝温度和进口体积流量一定时,随着蒸发温度的增加,会使膨胀机输出功大幅增加,发电机输出电能也随之增加,导致流过定子绕组和转子导条中的电流增加,因此损耗逐渐增大。从图6可以看出,定子绕组最高温度及温升均随蒸发温度的增加而增加,主要是由于发电机总损耗以及膨胀机排气温度的增加所导致。以R123为工质的机组,在蒸发温度为110 ℃时,定子绕组最高温度及温升分别为103 ℃和38 ℃。而当蒸发温度提高到130 ℃时,最高温度更是可达151 ℃,温升也增加到85 ℃。而对于以R245fa为工质的机组,在蒸发温度为95 ℃时,定子绕组温度及温升分别达到93和34 ℃,随着蒸发温度增加至115 ℃时,定子绕组最高温度及温升分别提高到149 ℃和85 ℃。因此随着蒸发温度的增加,发电机的绝缘等级则要求更高。 图5 损耗随蒸发温度的变化Fig.5 Generator loss changing with evaporation temperature 图6 定子绕组最高温度及温升随蒸发温度的变化Fig.6 Maximum temperature and temperature rise of stator winding changing with evaporation temperature 对于以R123或R245fa为工质的机组,分别保持蒸发温度为120 ℃和100 ℃不变,冷凝温度以5 ℃为间隔由30 ℃提高到50 ℃。从图7中可以看出,随着冷凝温度增加,铁损基本保持不变与上述原因相同,而铜损、铝损逐渐减小,主要是因为随着冷凝温度的增加,机组运行工况温差减小,导致膨胀机输出功和发电机输出电能均减小,使流过定子和转子电流减小,因此铜损与铝损逐渐减小。从图8可以看出,对于2种不同工质的机组,定子绕组最高温度及温升均随冷凝温度的增加而减小,是由于冷凝温度增加使发电机总损耗大幅减小,虽然膨胀机排气温度会随着冷凝温度的增加而升高,但流经发电机腔的质量流量不变,所以导致了该现象。以R123为工质的机组,在冷凝温度为30 ℃时,定子绕组最高温度为126 ℃,温升达到65 ℃。当冷凝温度提高到50 ℃时,最高温度及温升分别下降到118 ℃和43 ℃。而对于以R245fa为工质的机组,在冷凝温度为30 ℃时,定子绕组温度及温升分别达到106 ℃和52 ℃,而当冷凝温度增加到50 ℃时,定子绕组最高温度及温升分别下降到99 ℃和33 ℃。因此减小冷凝温度需提高发电机的绝缘等级。 图7 损耗随冷凝温度的变化Fig.7 Generator loss changing with condensation temperature 图8 定子绕组最高温度及温升随冷凝温度的变化Fig.8 Maximum temperature and temperature rise of stator winding changing with condensation temperature 本文主要研究了封闭式膨胀机排气冷却方式对发电机温度场的影响,根据集中参数思想建立了发电机的等效热路模型,通过研究可以得到以下结论: 1) 机组蒸发温度的变化对发电机温度场影响较大,以R123或R245fa为工质的机组,在蒸发温度分别为130 ℃和115 ℃时,定子绕组最高温度分别达到151 ℃和149 ℃。因此要求发电机有更高的绝缘等级。 2) 机组冷凝温度的变化对发电机温度场影响相对较小,冷凝温度越低定子绕组最高温度反而越高。在冷凝温度为30 ℃时,以R123或R245fa为工质的机组,定子绕组最高温度分别达到126 ℃和106 ℃。因此冷凝温度越低要求发电机绝缘等级越高。 3) 在相同的有机朗肯循环工况下,以R245fa为工质的机组,定子绕组最高温度要高于以R123为工质的机组,因此在选择R245fa有机朗肯循环封闭式膨胀机的工质时,其热源温度不易过高。2.5 热阻

2.6 热源

2.7 等效热路理论

3 结果分析

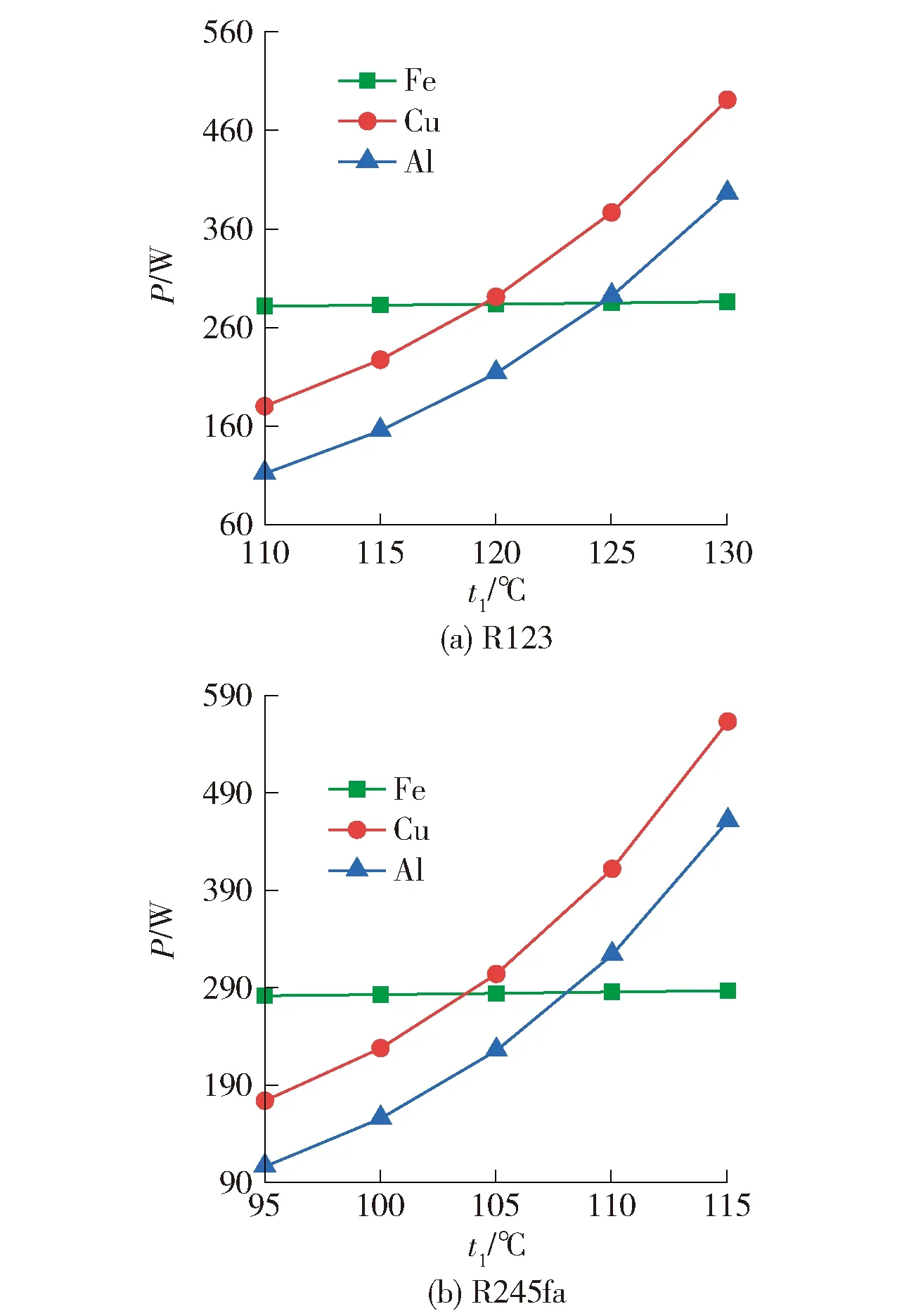

3.1 蒸发温度对发电机冷却的影响

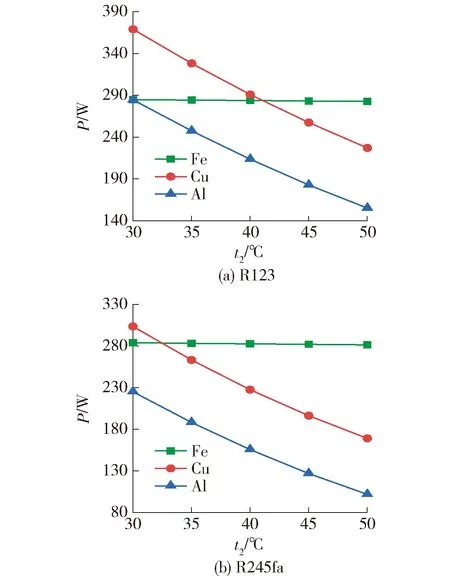

3.2 冷凝温度对发电机冷却的影响

4 结论