SiC 颗粒增强6013 铝基复合材料时效析出行为及力学性能

2023-07-14傅定发彭克成陈爽刘海洋滕杰蒋福林张辉

傅定发 ,彭克成,陈爽,刘海洋,滕杰,蒋福林,张辉

(湖南大学 材料科学与工程学院,湖南 长沙 410082)

6013 铝(Al-Mg-Si-Cu)合金是一类具备优良性能和广泛应用前景的可热处理强化铝合金,相比于其他6×××系铝合金(如6061 铝合金、6063 铝合金),该合金含有更多Cu 元素,基体中除了强化相Mg2Si外,还存在部分CuAl2作为次要强化相.因此,具有更高的屈服、抗拉强度,同时还能保持良好的耐腐蚀性、断裂韧性、抗疲劳性能以及可焊接性[1],在现代军工、航天航空工业获得较多的实际应用[2].为了适应现代工业生产对材料综合性能越来越严苛的要求,颗粒增强铝基复合材料被认为是一种性价比很高的研究材料,不仅有较高的比强度和比模量,还有比基体材料更好的耐高温性能和耐磨性能,现已作为轻量化结构材料广泛地应用于航空航天,在车辆结构中也具有良好的应用前景.

粉末冶金是颗粒增强铝基复合材料常用的一种制备工艺,能够制备组织良好且性能优异的复合材料,但仍存在如脱气困难、高温导致组织粗化等缺陷.在复合材料制备后,常需要通过后续的变形或者热处理工艺来改善组织、优化性能.因此,对铝合金基体和复合材料的热处理工艺和时效析出行为的研究有重要意义.铝合金在热处理过程中,随着固溶温度的升高,基体中合金元素的固溶度也会增大,经过高温固溶、快速冷却的铝基复合材料,可通过人工时效使细小的弥散析出相从过饱和的固溶体中析出,产生时效硬化的效果[3].其强化效果主要受析出相的分布情况、形态、尺度和数量的影响[4],最终影响铝合金及复合材料本身的力学性能.通过优化固溶制度,提高基体的固溶过饱和程度,选择最佳人工时效温度和时间以加强时效强化的效果,进一步优化合金和复合材料的综合性能.

6013 铝合金含有Cu 元素导致与其他6 系铝合金的时效脱溶顺序存在一定差别,通常为:过饱和固溶体→GP 区(Mg 和Si 元素的溶质团簇[5])→共格过渡相β"→半共格过渡相β′→稳定相β(Mg2Si)[6-7].β′相有较高的强化效果,能够对位错起到明显的钉扎作用,从而明显提高力学性能[8].复合材料因为加入了一定含量的增强体颗粒,所以时效析出过程发生了一定改变.一般来说,陶瓷颗粒加入基体后不会改变基体的析出序列,但是会加速时效析出的过程,使得材料能够以更低的人工时效温度或者人工时效时间达到峰时效[9].

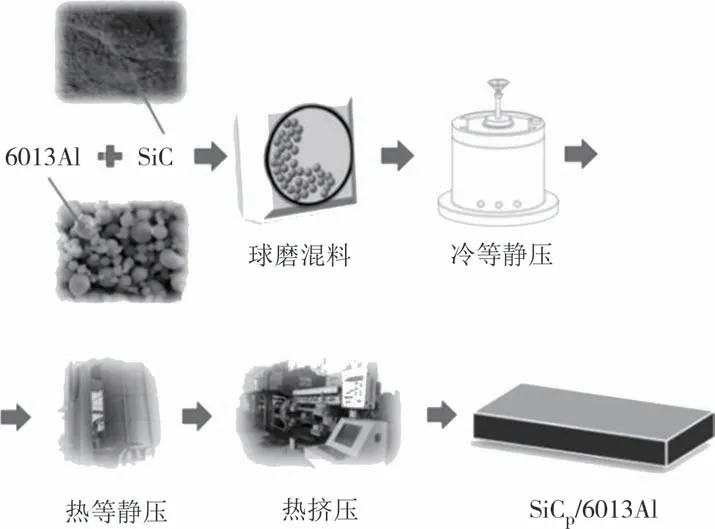

目前,国内对6013 铝合金的研究主要集中在合金化设计、应力应变对组织性能的影响等方面,对以6013铝合金为基体的复合材料的研究主要集中在力学性能和制备工艺方面[10-13].为研究SiC 颗粒增强体对6013 铝合金时效析出行为以及力学性能的影响和作用,并且通过提高复合材料的组织均匀性以提高其力学性能,在参考了对粉末冶金坯料消除缺陷提高致密化的工艺后,本文采用球磨-冷等静压-热等静压-热挤压的工艺,制备了组织致密且均匀、颗粒分散性较好的15%质量比SiCp/6013Al 复合材料,主要研究SiC 颗粒对6013 铝合金在热处理过程中时效析出行为的影响,为SiCp/6013Al 复合材料在工业上的应用提供理论指导.

1 实验材料及方法

本实验试样为SiCp/6013Al热挤压板材,其中6013铝合金基体的主要成分为Al-0.60%Si-0.80%Mg-0.60%Cu-0.20%Mn-0.25%Zn-0.15%Ti-0.10%Cr(质量分数),SiC 的质量分数为15%.SiCp/6013Al 复合材料的制备工艺流程示意图如图1 所示.将上述成分的6013 铝合金粉末与SiC 粉末在行星式球磨机内混料,二者的平均粒径分别为7 μm 和0.7 μm,球磨转速为160 r/min,时间1.5 h,球料之间的质量比为9∶4.待粉体充分混合后,先通过冷等静压工艺预制成坯体后,再使用热等静压工艺对预坯成型,其热压条件控制为温度560 ℃,压力为75 MPa,时间为4 h.通过热等静压得到直径 85 mm,高250 mm 的圆柱体坯料,在XJ-2500 挤压机上进行热挤压,得到截面尺寸为10 mm×50 mm 的板材,挤压速度为0.6 mm/s,挤压系数为13,出口温度为460 ℃.

图1 SiCp/6013Al复合材料的制备工艺流程示意图Fig.1 Schematic diagram of the preparation process of SiCp/6013Al composite

完成挤压后,将复合材料板材置于高温炉内进行540 ℃条件下2 h 固溶处理,随后将其快速浸入水中淬火.对固溶处理后的样品分别在120 ℃、150 ℃、180 ℃和210 ℃条件下进行人工时效.利用上海励盾仪器仪表检测技术有限公司生产的HV-1000BZ 型维氏硬度计测量其维氏硬度,施加载荷为1.96 N,保荷时间15 s,每个试样测试5 个点并取平均值.基于典型的四点探针法对人工时效保温过程中试样的电阻率进行测量,并使用K 型热电偶记录样品的温度变化,频次设置为1 次/s,原位电阻率计算采用在线测试方法.利用Instron-3382型电子万能试验机测试其拉伸力学性能,复合材料的拉伸试样沿挤压方向选取,拉伸速度为 1 mm/min.

为研究增强体颗粒对6013 铝合金时效析出行为以及显微组织的影响,本文使用SEM、EDS、TEM对不同热处理状态下SiCp/6013Al复合材料的组织形貌与成分进行分析.利用 FEI Quanta 200 型扫描电子显微镜对原始组织、热处理后组织进行观察,并对拉伸断口进行分析.另外选取人工时效处理后的样品,将厚度磨至 80 μm,并使用微型冲孔器冲出φ3 mm 的圆片,使用硝酸和酒精的体积比为3∶7 的电解液并在 Gatan 691 型离子减薄仪减薄后在 FEI Tecnai G2 F20 型 TEM 下进行显微组织观察分析.

2 结果与分析

2.1 热处理对SiCp/6013Al 复合材料显微组织的影响

未经过热处理的挤压态SiCp/6013Al复合材料的SEM 形貌图如图2所示.由图2(a)可知,经过冷等静压→热等静压→热挤压制备的SiCp/6013Al复合材料致密性较好,增强体颗粒分布均匀,基体内基本看不到(如孔洞、裂缝)缺陷部分,未出现SiC 严重团聚的现象.固溶处理中温度升高后合金中的元素固溶度提高,快速冷却后成为过饱和固溶体,因此,经过固溶处理的基体中的Mg2Si数量明显减少.在后续进行人工时效时,随着保温时间的增加,固溶的合金元素会逐渐析出,作为沉淀相分散在基体中,从而对位错运动造成阻碍,表现为材料强度提高[14].

图2 SiCp/6013Al复合材料的SEM形貌图Fig.2 SEM image of SiCp/6013Al composite

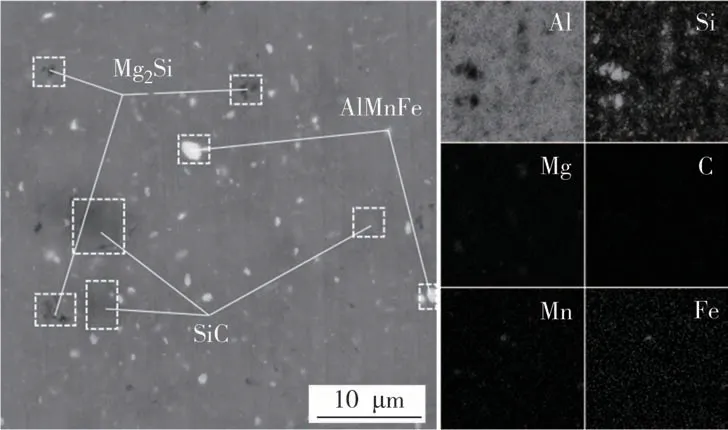

图3 为挤压态SiCp/6013Al 复合材料的EDS 下SiCp/6013Al 内的元素分布.根据图3 中元素分布结果可以确认复合材料中组织的物相组成,除深灰色多边形颗粒为SiC外,基体中主要分布着亮白色米粒状组织,主要由Al-Mn-Fe 组成,是Al-Mg-Si 合金中常见的杂质相(FeMnSi)Al6;黑色不规则多角形片状组织主要由Mg-Si 组成,为Al-Mg-Si 合金中主要的增强相的Mg2Si.

图3 EDS下SiCp/6013Al内的元素分布Fig.3 Distribution of elements in SiCp/6013Al under EDS

为了研究不同时效状态下复合材料析出相的尺寸和形态,选取了150 ℃/8 h、180 ℃/1 h和210 ℃/24 h 3 种不同热处理状态的复合材料进行TEM 实验.不同时效态下SiCp/6013Al的TEM图像如图4所示.图4中黑色多边形为SiC颗粒,可以清晰地观察到基体和SiC颗粒的界面处没有任何反应层生成.这说明材料在560 ℃热等静压和540 ℃固溶处理的过程中没有在SiC 增强体颗粒和铝合金基体的结合界面处生成Al4C3脆性相;同时,也可以看到在增强体颗粒周围存在较多的位错线堆积.这是因为其与基体的热膨胀系数存在较大的差别,因此,在制备过程和热处理过程中存在较大的热错配应力,从而产生大量位错线,而这些位错的存在能起到明显的强化作用,提高复合材料的强度.

图4 不同时效态下SiCp/6013Al的TEM图像Fig.4 TEM image of SiCp/6013Al under different aging conditions

析出相强化是Al-Mg-Si-Cu 合金的主要强化机制[15],以此合金为基体的复合材料的硬度与纳米析出相的类型、尺寸、数量及分布状态也存在一定的关系.在150 ℃/8 h 和180 ℃/1 h 的时效条件下,并没有观察到针状的β"相存在,因为此时处于峰值时效状态,析出相小而弥散地分布在基体中,此倍数下未能观察到β".除了SiC增强体颗粒以外,在210 ℃/24 h过时效态的TEM 图像中,能清晰地观察到板条状的析出相存在.原本的析出相在高温人工时效的过程中快速形核并且粗化,在基体中形成尺寸较大的第二相.原本应该是针状的β"析出相,在高温时效下逐渐长大并粗化,形成了板条状的形态.而这些尺寸粗大的析出相并不能起到很好的强化作用,反而导致复合材料的力学性能出现一定程度的削弱.

2.2 时效过程中硬度和原位电阻率的演变

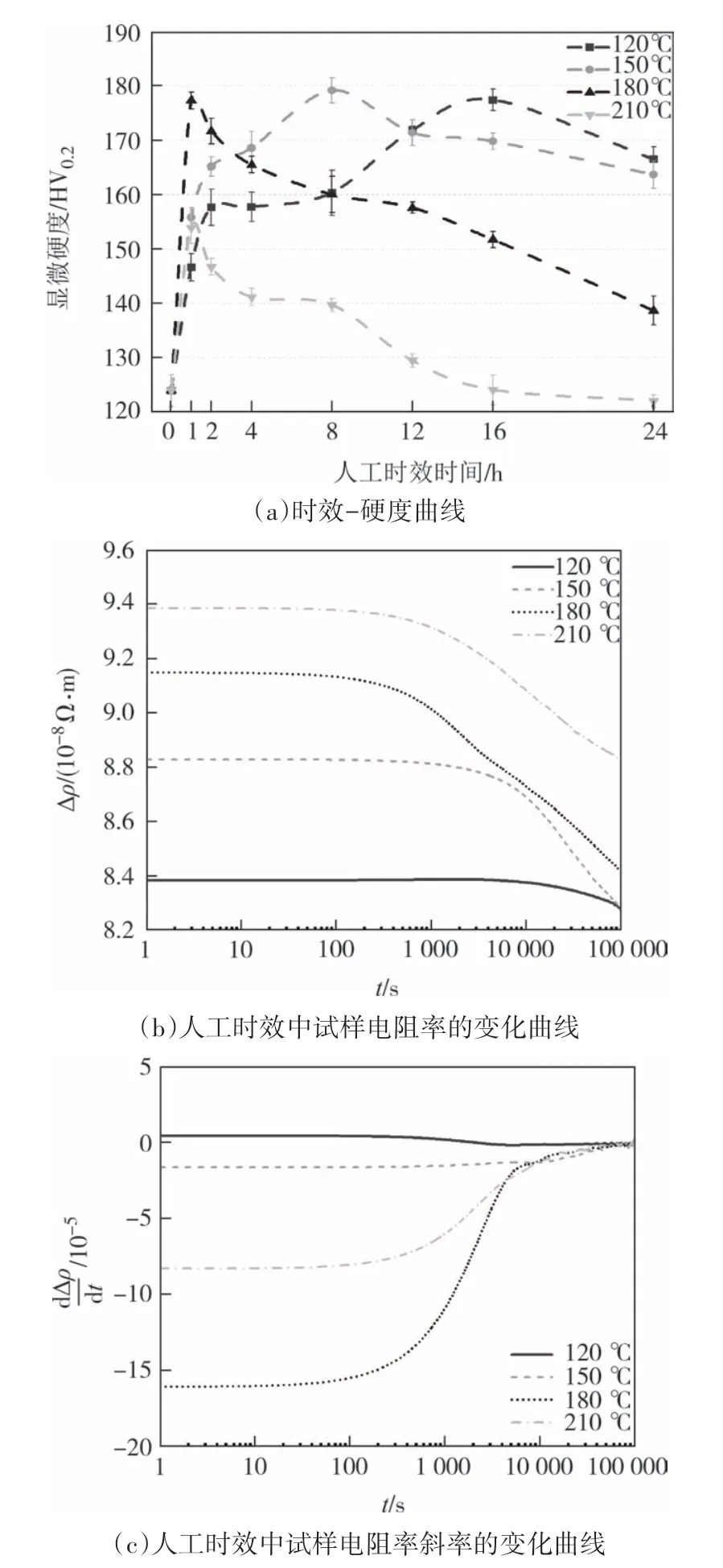

图5为540 ℃/2 h固溶处理后SiCp/6013Al在人工时效的过程中硬度和电阻率随保温时间的变化曲线.

图5 固溶处理后SiCp/6013Al在人工时效的过程中硬度和电阻率随保温时间的变化曲线Fig.5 In the artificial aging process,the hardness and resistivity of SiCp/6013Al after solution treatment with the change of holding time curve

由图5(a)可知,未进行热处理的挤压态SiCp/6013Al 硬度约为120 HV0.2,相比于传统的6013 铝合金,硬度提高了约43%.当对固溶态的复合材料进行人工时效处理后,可以发现其硬度均出现了明显的提高,并在实验条件内观察到明显的单时效峰.此外,随着时效温度的提高,复合材料达到硬度峰值的保温时间更短,说明SiCp/6013Al 的沉淀强化和基体6013 铝合金一样受到热扩散控制.在时效析出的早期阶段,人工时效温度越高,沉淀相析出越快,表现为材料的硬度达到峰值所需的保温时间更短.此外,在较高的人工时效温度下(如210 ℃条件),当保温时间超过峰时效后,复合材料的硬度快速下降,即出现过时效现象.

根据图5(a)的结果,SiCp/6013Al 的最佳时效工艺为150 ℃/8 h,峰值硬度为180 HV0.2.与6013 铝合金的时效析出行为[16]对比可以发现,当时效温度相同时,复合材料达到峰时效所需的保温时间更短,而且硬度提升幅度更大.在复合材料中,SiC 颗粒的引入能够显著增加基体中的晶界面积,在热处理过程中能提供大量非均匀形核点位,有利于强化相的析出与沉淀.此外,由于SiC 颗粒的热膨胀系数和6013铝合金基体之间存在较大的差异,在时效过程中由于热错配应力导致SiC颗粒周围产生大量位错,同样会导致基体内的界面增加.二者共同的作用,导致复合材料的峰时效在相同温度下比基体合金提前,表现为时效析出行为加快.

合金材料的电阻率主要受固溶原子、析出粒子和位错等变形缺陷所影响[17-18].对于6×××系铝合金,在等温时效过程中,其基体会经历过饱和固溶体的分解、析出相形核及长大3 个过程.时效初期,当过饱和固溶体分解时,基体的电阻率呈现快速下降的趋势.之后一段时间内析出相开始形核并生长,而均匀细小的析出相本身不会对析出相产生大幅度的影响,但此时基体中的过饱和固溶原子在分解,因此其原位电阻率在时效后期呈现缓慢下降的趋势.此外,人工时效过程也能起到一定的消除位错的作用,会导致材料电阻率的下降(低温人工时效处理对晶内位错的消除作用较小).图5(b)为人工时效中试样电阻率的变化曲线,图5(c)为人工时效中试样电阻率斜率的变化曲线,并以此表示时效过程中试样内过饱和固溶体的分解速度.在120 ℃进行人工时效时,SiCp/6013Al复合材料试样的电阻率没有发生特别显著的变化,只是在时效后期出现了略微下降;当时效温度升高到150 ℃时,试样的电阻率开始出现明显的下降趋势;当时效温度升高到180 ℃时,复合材料的电阻率下降幅度更大,根据其电阻率变化导数,在前3 000 s 其电阻率快速下降,正好对应图5(a)中试样硬度快速上升的阶段,而在5 000 s 左右时下降速率逐渐平稳,此时复合材料的硬度开始下降;当时效温度为210 ℃时,电阻率的斜率反而低于180 ℃的条件,说明过高的人工时效温度在一定程度上导致材料软化,且抑制了过饱和固溶体的分解.综合硬度和电阻率在不同温度下随保温时间的演变情况来看,可以认为SiC 颗粒的加入加快了6013 铝合金的时效析出行为.

2.3 人工时效对拉伸性能的影响以及拉伸断口分析

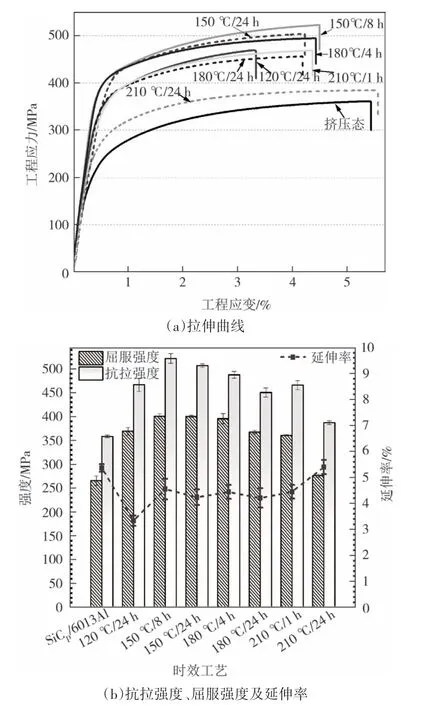

根据图5(a)中SiCp/6013Al 时效-硬度曲线,参照峰时效和过时效的热处理工艺,以此为基础进行8组不同时效状态下复合材料的拉伸实验,获得如图6所示的不同时效工艺下SiCp/6013Al的拉伸曲线以及对应的强度和延伸率.

图6 不同时效工艺下SiCp/6013Al的拉伸曲线以及对应的强度和延伸率Fig.6 Tensile curves and corresponding strength and elongation of SiCp/6013Al under different aging processes

由图6 可知,不论是挤压态还是时效态,SiCp/6013Al 复合材料的屈服强度和抗拉强度均高于6013 铝合金,同时SiCp/6013Al 复合材料的延伸率出现大幅度下降.说明SiC 一方面能有效地转移并承担基体中的应力,提高材料的强度;但另一方面SiC本身硬而脆的性质,降低了材料的塑性.

作为典型的可热处理强化的6013 铝合金,在经过固溶处理后,再对其进行人工时效可以在一定程度上显著提升其屈服强度和抗拉强度.由图6(a)可知,SiCp/6013Al 复合材料在断裂之前基本没有经历剧烈的塑性变形阶段,并且应力-应变曲线没有一段达到强度峰值后下降的过程,复合材料的延伸率没有超过5%,说明在加入SiC颗粒后,复合材料的断裂表现为脆性断裂,达到最大抗拉强度前就已经发生断裂,较差的塑性是制约复合材料强度提升的主要原因.时效态SiCp/6013Al 相较于热处理前,抗拉强度的强化效果达到30%~45%,其中综合性能最好的点出现在150 ℃/8 h,与复合材料的硬度曲线的峰值对应.当复合材料的人工时效温度为210 ℃时,其屈服强度和抗拉强度虽然都高于挤压态,但相比于其他3 种人工时效温度,其强度已经处于较低的水平.由图6(b)可知,在人工时效早期,试样的延伸率略微降低,但是如果继续增加保温时间,过时效状态下试样的延伸率出现一定程度的回升.如在时效温度210 ℃、保温时间24 h 的条件下,试样已经是过时效态,相较于时效峰的性能,复合材料的硬度和强度都发生明显的下降,但是塑性却出现一定的回升,其延伸率已经接近挤压态的数值.

对比上述拉伸结果,不同的热处理条件对材料的性能起着重要作用.这主要是因为6013 铝合金基体在时效过程中在不同阶段的析出相的尺寸和形貌的差别,不同的时效析出相对材料的性能有很大的影响.SiCp/6013Al 合金在150 ℃时效处理8 h 后抗拉强度达522 MPa,延伸率下降.SiCp/6013Al 拉伸性能的改变可归因于随着时效时间的延长,在铝合金基体中产生数量更多的共格过渡相β"相.当时效温度升高到 210 °C 时,此时复合材料已经进入过时效状态,析出相尺寸发生粗化,导致复合材料强度下降.

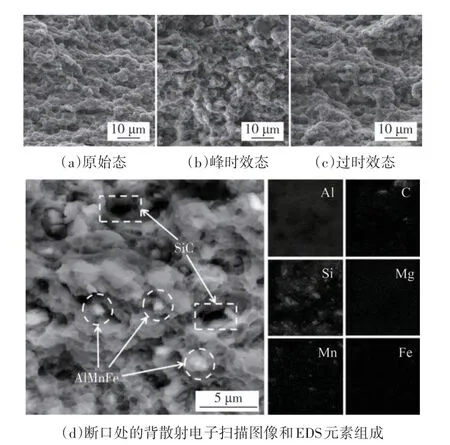

为了进一步分析人工时效对复合材料拉伸性能及断裂机理的影响,对拉伸试样的断口进行SEM 分析.图7 为SiCp/6013Al原始态、峰时效和过时效拉伸断口形貌.当 SiC 增强体颗粒加入铝合金基体后,合金的断口的形貌特征和断裂特性都发生了一定程度的变化.由图7(a)可知,断口表面除了一些细小的韧窝和少许的撕裂棱外,还有许多颗粒脱落后遗留下来的孔洞,整个断口表现出脆性断裂特征.复合材料在拉伸过程中的变形主要以铝基体的塑性变形为主,同时部分增强体颗粒从铝基体中被拔出发生脱落.这是由于SiC 的加入,阻碍了变形过程中产生的位错运动,发生的第二相强化在提高强度的同时降低了塑性.复合材料的断口呈现出脆性断裂的特征,主要是因为界面的破裂和SiC的脱落.通过对比图7(b)和图7(c),经过不同条件的时效处理后,复合材料的断口组织相比于挤压态没有发生明显的改变,韧窝的形态仍然保持浅而小的状态,可以说明人工时效对复合材料断口形貌的影响并不明显,时效虽然可以提高其强度,但是断裂行为仍以脆性断裂为主.

图7 SiCp/6013Al原始态、峰时效和过时效拉伸断口形貌Fig.7 The fracture morphology of SiCp/6013Al in original state,peak-aged and over-aged tensile

挤压态的复合材料拉伸断口处的背散射电子扫描图像和EDS元素组成如图7(d)所示,可见,拉伸断口表面分布着许多白色颗粒相,根据元素分布的情况判断其为脆性的AlMnFe 相.同时,根据Si 元素的分布情况也可以发现,一些尺寸较大的SiC颗粒大多分布于拉伸断口的孔洞内,推测这些尺寸较大的SiC颗粒周围在拉伸的过程中成为裂纹源,最终导致复合材料过早断裂失效,表现出较低的韧性,断裂表现出脆性断裂的特性.

3 结论

本文对通过球磨-冷等静压-热等静压-热挤压工艺制备的15%质量比SiCp/6013Al复合材料的微观组织、时效析出行为和力学性能进行了研究,主要结论如下:

1)经过冷等静压→热等静压→热挤压工艺制备的15% 质量比SiCp/6013Al 复合材料致密性较好,增强体颗粒分布均匀,基体内基本看不到缺陷部分(如孔洞、裂缝),也没有出现SiC 严重团聚的部分,因此具有较为优良的力学性能.

2)结合原位电阻率及时效-硬度测试结果,SiC颗粒增强体能够起到加速6013 合金基体固溶处理后沉淀相析出的作用.这是因为其显著增加了基体中的晶界面积,在时效析出过程中能提供大量非均匀形核点位,利于强化相的析出与沉淀;SiCp/6013Al复合材料的最佳人工时效工艺为150 ℃/8 h,峰时效硬度为180 HV0.2.

3)SiC 颗粒增强体能显著提高6013 铝合金基体的强度,复合材料的主要析出强化相为Mg2Si.SiC 颗粒增强体在增加复合材料强度的同时,也降低了复合材料的塑性,导致基体的断裂从韧性断裂转变为脆性断裂;SiCp/6013Al 复合材料经过人工时效后的最佳抗拉强度为522 MPa,此时延伸率为4.5%.