高梯度静磁场的多通道磨粒检测传感技术研究

2023-07-14王立勇王文平贾然陈涛孙光新

王立勇 ,王文平 ,贾然 †,陈涛 ,孙光新

(1.北京信息科技大学 现代测控技术教育部重点实验室,北京 100192;2.北京机械设备研究所 总装调试室,北京 100854)

随着机械设备逐渐向大型化、复杂化、精密化方向发展,机械设备运行对可靠性的要求也逐渐提高.对大型机械设备的健康状态及早期故障进行准确的评估与预警,是保证设备安全可靠运行的重要手段[1].因此,发展先进的机械设备状态监测技术及完备的健康评估体系对提高设备健康管理及智能运维的水平,促进装备现代化、信息化与智能化水平具有重要意义[2].机械设备运行过程中,关键零部件的异常磨损是引起机械设备性能劣化并导致早期故障的重要原因[3].开展机械设备磨损状态在线监测技术研究是实现机械设备早期异常检测与健康状态评估的重要手段[4].机械设备发生异常磨损时,会产生大量磨粒,磨粒作为磨损现象的产物,其数量、大小、形状均可反映机械设备的摩擦磨损状态[5].因此,对润滑油液中磨粒的状态进行检测与分析,是实现机械设备磨损状态表征与评估的重要方法.

磨粒在线检测传感器是实现润滑油液中的磨粒特征检测的重要途径.根据检测原理的不同,磨粒在线监测传感器可分为电磁式、电容式、光谱式和超声检测式等[6].其中电磁式传感器利用电磁感应原理实现磨粒数量、大小、材料等特征信息的识别与检测[7].该类传感器具有抗振动干扰能力强、温度稳定性好、允许流量较大、检测结果不受润滑介质洁净程度的影响等特点,可广泛应用于坦克装甲车辆发动机、航空航天装备、船舶等重大机械装备动力传动系统的磨损检测领域,故逐渐成为装备健康状态监测与评估领域的研究热点之一[8].Du 等[9-10]、Zhu等[11]对单线圈结构的磨粒检测传感器进行了研究,并通过对传感器内部磁场分布和传感器电路结构进行优化,提高了单线圈式磨粒监测传感器的检测灵敏度.文献[12-17]对平行三线圈式磨粒检测传感器进行了大量研究,该传感器由两反向绕制的激励线圈和中间的感应线圈共同构成;目前,该结构是电磁式磨粒在线检测领域中采用最广泛的传感器结构.文献[18-20]对微流道型磨粒检测传感器开展了大量研究,该传感器在微流芯片中嵌入两个相同的层状螺旋线圈,实现了铁磁性磨粒和非铁磁性磨粒的高灵敏度检测;同时,该装置通过测量两线圈间电容变化可实现润滑油液中水滴或者气泡的检测,且具备更高的检测灵敏度;但由于油液通径的限制,该传感器允许的检测流量较小,且容易被较大的磨粒堵塞,不适用于大型机械装备的磨损检测.为了进一步提高传感器对磨粒的检测效果,文献[21-27]对基于静态磁场的磨粒检测传感器进行了相关研究,由于静磁场作为背景磁场较强,该类传感器一般具有较高的灵敏度.虽然电磁式磨粒在线检测传感器的相关研究已经取得诸多理论成果,但实际应用中还存在许多不足.典型的不足表现为:传感器灵敏度与允许流量存在明显矛盾,具体表现为大孔径的磨粒检测传感器允许流量较大,但灵敏度较低;采用微流道结构的磨粒检测传感器灵敏度较高,但较小的口径极大地限制了传感器的允许通过流量.

为解决上述问题,本文提出一种基于高梯度静磁场的多通道油液磨粒检测传感器.机械设备内部元件的材料构成主要为铁磁性材料,因此,机械设备运行过程中所产生的磨粒也主要为铁磁性磨粒,故本文主要以铁磁性磨粒对传感器特征进行研究分析.本研究所提出的传感器采用两个对向布置的环形静磁铁产生背景磁场,油液通道均匀布置于环形磁铁的内、外两侧;通过建立传感器的磁物理模型,分析传感器不同结构参数对其灵敏度的影响,并开展了实验研究,验证传感器的有效性,实现80 μm 铁磁性磨粒的有效检测.

1 传感器建模

1.1 传感器结构及工作原理

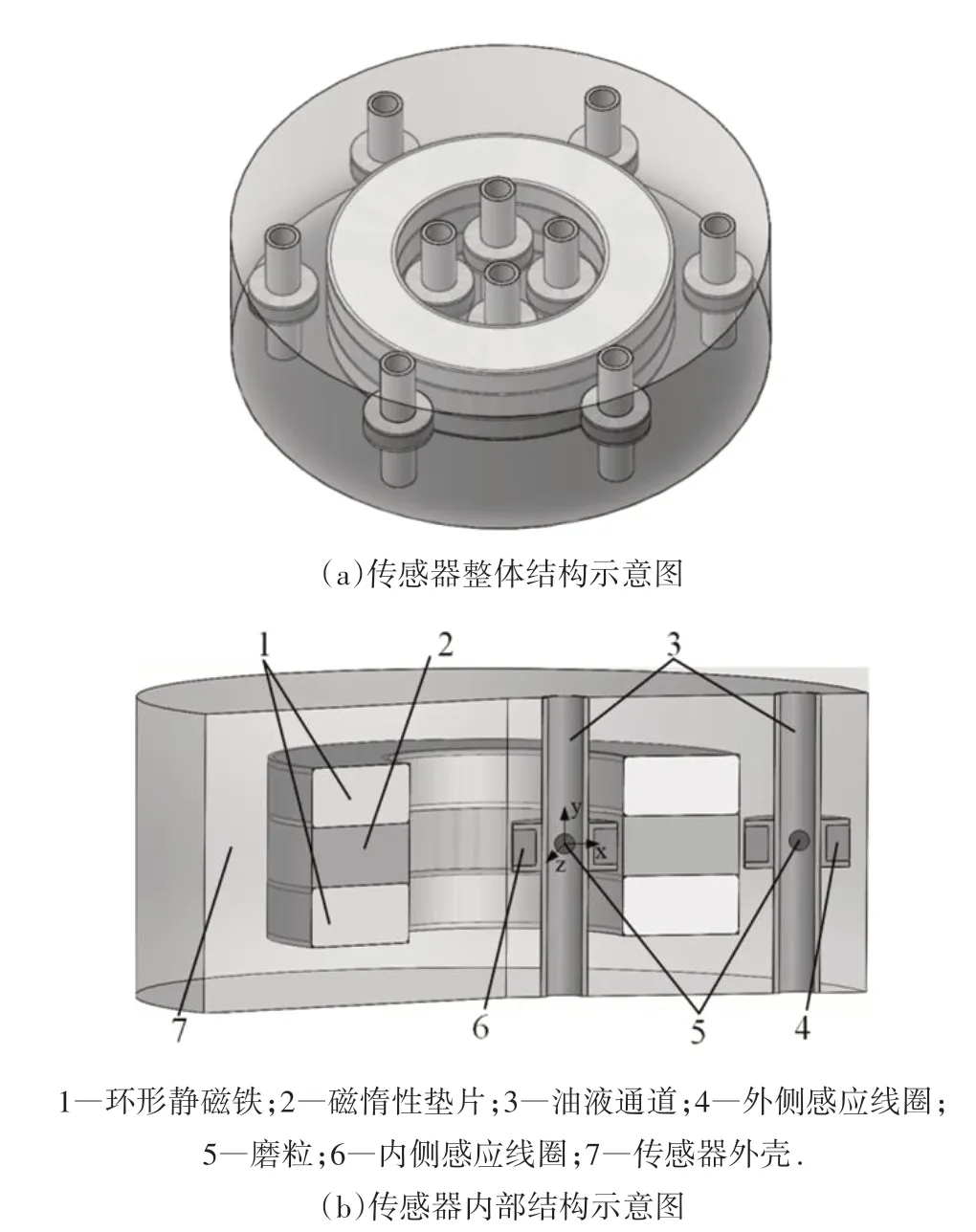

基于高梯度静磁场的多通道油液磨粒检测传感器结构示意图如图1 所示.该传感器由环形静磁铁、磁惰性垫片、油液通道、感应线圈和传感器外壳共同组成.传感器采用两个相同的环形静磁铁对向布置,在两磁铁的间隙处产生高梯度变化的强静态背景磁场.两磁铁间设置有特定厚度的磁惰性材料垫片,通过改变垫片厚度调整两磁铁的轴向距离,优化传感器检测灵敏度.通过在磁铁内、外两侧均匀布置多个磨粒检测单元,增加传感器最大允许流量,提高磨粒检测效率.检测单元由感应线圈和油液通道共同组成,其数量可根据实际所需及磁铁周围空间大小进行设置.

图1 传感器结构示意图Fig.1 Schematic diagram of the sensor structure

传感器工作时,金属磨粒随着润滑油液在油液通道中运动.磨粒通过磁铁产生的高梯度静磁场时会产生磁化效应,导致感应线圈内部磁场强度发生变化,进而引起感应线圈输出感应电动势(感应电压).故通过测量感应电压幅值即可实现对润滑油液中磨粒大小的识别.

1.2 传感器数学模型的建立

为了求解传感器内部磁场分布,根据麦克斯韦第四方程组可知,静磁场中磁场强度在无电流区域的旋度为0,即

式中:H为磁场强度;∇为哈密顿算符.

此时,引入标量磁势φm,则磁场强度可表示为标量磁势的负梯度,即

在均匀介质中,磁感应强度的散度为0,即:

式中:B为磁感应强度.

在静磁场中,磁感应强度与磁场之间的本构关系为:

式中:μ0为真空磁导率;Mn为磁性材料的磁化强度.

综合式(2)~式(4)可得传感器内部磁场分布满足:

对式(5)进行求解,可获得传感器磁场分布特征.当球体磨粒通过静磁场时,磨粒内部磁场分布满足泊松方程,如式(6)所示.

在球坐标系中对式(6)进行求解可得静磁场中半径为ra的球体磨粒内部及周围空气中标量磁势的通解为:

式中:Al、Bl均为待定系数;r为距球心的距离;pl为勒让德函数.

由于球体磨粒表面磁场强度H满足连续性分布,结合式(2),标量磁势满足边界条件:

式(8)描述了标量磁势在磨粒表面的连续性,式(9)描述了标量磁势沿磨粒径向方向的衰减.将式(7)分别代入式(8)和式(9)中,可求解得到:

由勒让德函数特性可知,Pl(cos(θ))=cos(θ),将其与式(10)、式(11)进行联立求解,可得式(7)中各待定系数,分别为:

进一步将式(12)及式(13)代入式(7)中,可得铁磁性球体磨粒在静磁场中标量磁势分布为:

结合式(2)和式(4),铁磁性球体磨粒内部磁场强度及磁感应强度可分别表示为:

铁磁性磨粒通过静磁场时会产生磁化效应,此时磨粒内部磁化强度Mn可表示为[28]:

式中:μ0为真空磁导率;μr为铁磁性磨粒材料的相对磁导率;μ=μrμ0为铁磁性磨粒材料的磁导率;B0为背景磁感应强度.

可进一步求得,静磁场中铁磁性球体磨粒内的总磁场强度HP为:

式中:H0为铁磁性球体的背景磁场强度.

由式(17)和式(18)可得,当背景磁场磁感应强度较弱且磨粒未达到磁饱和时,铁磁性球体磨粒内部磁感应强度分布如式(19)所示.由于机械系统中所广泛采用的铁磁性材料主要为铸铁、铸钢及锻钢等,此类材料的饱和磁感应强度一般大于1.5 T,以45 号钢为例,其饱和磁感应强度约为1.867 T.本研究所采用的传感器背景磁场最大磁感应强度约为0.057 T,此时磨粒内部磁感应强度约为3×0.057 T≈0.171 T≪1.5 T,可知磨粒通过传感器时未达到磁饱和状态.

式中:BP为铁磁性球体磨粒内部磁感应强度.由此可得,当磨粒在静磁场中时,其内部磁感应强度约为背景磁感应强度的3倍.

在铁磁性材料中有H=-∇φm,考虑背景磁场的影响,结合式(14)可得,磨粒周围空气中磁感应强度分布为:

式中:ex和ez分别表示x和z方向的单位向量.

当铁磁性磨粒通过感应线圈时,感应线圈处磁感应强度相对变化量为:

相对磁通量变化Δφ为感应线圈的面积S与相对磁感应强度变化量的乘积,即Δφ=S· ΔB.再根据电磁感应定律,即可得感应线圈的感应电动势U=ΔφΔt,由此可求解出传感器的感应电压.

2 仿真研究

2.1 传感器磁场分析

为研究传感器背景磁场的分布特征,对两环形磁铁对向布置所产生的磁场进行仿真分析.初步设置环形磁铁内半径为10 mm、外半径为20 mm、厚度为5 mm,两磁铁轴向间隔5 mm,传感器磁感应强度分布如图2 所示.由图2 可知,在磁铁内部及磁铁周围的区域磁场强度较大,呈高梯度过渡至图中外围磁场强度较小的部分.

图2 传感器磁感应强度分布图Fig.2 The distribution of the magnetic flux density of the sensor

为详细表征传感器内背景磁场的分布情况,提取图2中X轴线上的磁感应强度分布数据,结果如图3所示,空气与磁铁所处的区域如图3中标示.由图3可知,X轴线方向上传感器内部磁感应强度呈对称分布特征,且磁场局部峰值分别位于环形磁铁的内、外边缘处,其中磁铁外边缘处磁感应强度(0.057 T)略大于内边缘处磁感应强度(0.048 T),两侧磁感应强度相差约15.79%.结合传感器高灵敏度的特性需求,将感应线圈布置于两磁铁间隙处,且在几何位置允许的条件下,感应线圈轴线须尽量接近磁铁内、外边缘,以增大感应线圈位置处的背景磁感应强度,提高传感器检测灵敏度.

图3 X轴线上的磁感应强度分布图Fig.3 Magnetic flux density along the X-axis

2.2 传感器物理参数对其性能的影响

传感器的检测灵敏度是评估传感器性能的关键参数.为了优化传感器的检测性能,本节针对感应线圈位置、环形磁铁的几何参数和两磁铁间的轴向间距等因素对传感器灵敏度的影响分别进行研究.

2.2.1 感应线圈位置对传感器检测性能的影响

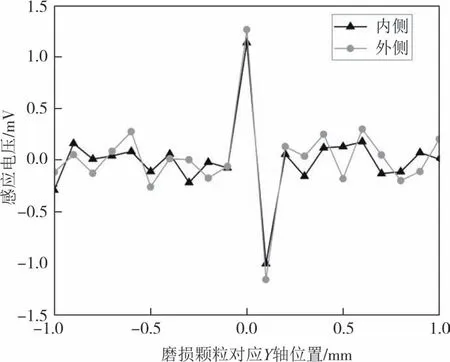

由图2 可知,传感器环形磁铁的内、外边缘处磁感应强度存在一定差异,会影响传感器对磨粒检测结果的一致性.因此,本节对感应线圈轴线分别单独位于磁铁内、外边缘时,磨粒引起传感器产生的感应电压进行仿真研究.设置直径为60 μm 的铁磁性磨粒以0.5 m/s 的速度通过传感器,所得结果如图4 所示.当感应线圈布置在环形磁铁外侧时,磨粒引起的感应电压峰峰值为2.78 mV.当感应线圈布置于环形磁铁内侧时,磨粒引起的感应电压峰峰值为2.50 mV.可见环形磁铁外侧感应线圈产生的感应电压相比于内侧感应线圈产生的感应电压峰峰值略大,两侧感应电压差值约为10.1%.

图4 感应线圈单独布置在磁铁内侧和外侧的感应电压对比图Fig.4 Comparison of induced voltages when an induction coil is independently arranged inside and outside the magnet

为提高传感器的检测效率,需要在环形磁铁内、外侧同时布置检测单元.为探究磁铁内、外侧感应线圈是否存在相互干扰,在环形磁铁内侧和外侧同时布置感应线圈进行仿真分析.仿真结果如图5 所示,可见,铁磁性磨粒通过传感器时,外侧感应线圈输出感应电压峰峰值为2.42 mV,内侧线圈输出感应电压峰峰值为2.24 mV.由此可见,环形磁铁内、外侧同时布置感应线圈时,线圈间存在较小干扰.与单侧布置感应线圈相比,外侧感应电压相差约12.9%,内侧感应电压相差约10.4%.在实际应用过程中,可考虑线圈间增加磁屏蔽装置,避免线圈间磁场相互干扰.

图5 感应线圈同时布置在磁铁内、外侧的感应电压对比图Fig.5 Comparison of induced voltages when induction coils are arranged inside and outside the magnet simultaneously

由于磨粒在通过传感器时,会经过由接近感应线圈到远离感应线圈的过程.当磨粒接近感应线圈时,引起感应线圈内的磁通量逐渐增强,使感应线圈产生正感应电动势.当磨粒远离感应线圈时,其内部磁通量随着磨粒的远离而变小,使感应线圈产生负感应电动势.因此,感应电压信号呈现如图4 和图5所示的正弦形状.

2.2.2 环形磁铁的几何参数对传感器检测性能的影响

由同一材质、不同几何参数的磁铁所产生的磁感应强度有所不同,可能对传感器检测金属磨粒的性能产生影响.因此,本节针对环形磁铁不同厚度和不同外半径对传感器检测性能的影响开展仿真研究.

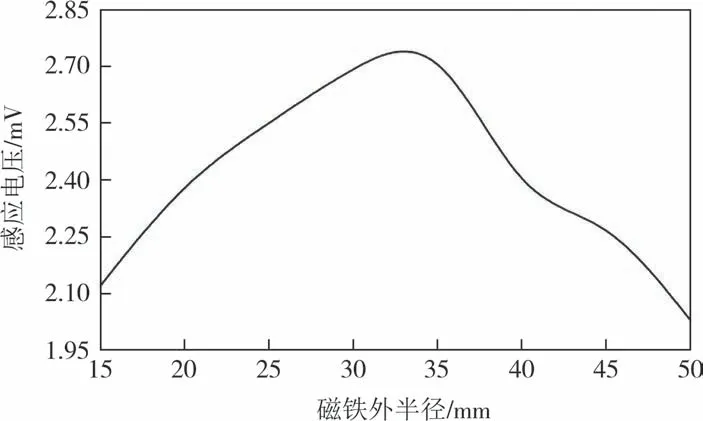

由于在环形磁铁内侧设置了检测单元,需要磁铁内侧存在足够的几何空间,允许感应线圈和油液通道的布置,磁铁内径不可无限缩小,本节仅探究磁铁的外半径对传感器检测灵敏度的影响.设置磁铁的厚度为5 mm,内半径为10 mm,两磁铁之间的轴向间距为5 mm,磁铁外半径为15~50 mm,进行仿真分析.当直径为60 μm 的铁磁性磨粒以0.5 m/s 的速度通过传感器时,磁铁外半径对传感器感应电压的影响曲线如图6 所示.由图6 可见,随着磁铁外半径的增加,传感器输出的感应电压呈现先上升后下降的趋势,并在磁铁外半径为35 mm 时,传感器输出感应电压最大,幅值为2.72 mV.

图6 磁铁外半径对传感器感应电压的影响曲线Fig.6 The influence curve of the outer radius of magnet on sensor induced voltage

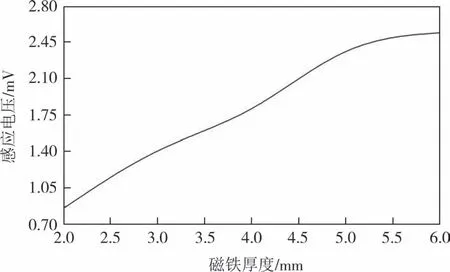

为了深入分析环形磁铁厚度对传感器性能的影响,对磁铁厚度为2.0~6.0 mm 的传感器进行仿真分析.当直径为60 μm 的铁磁性磨粒以0.5 m/s 的速度通过传感器时,磁铁厚度对传感器感应电压的影响曲线如图7 所示.由图7 可见,随着环形磁铁厚度的增加,传感器输出的感应电压也逐步增加,在磁铁厚度大于5.0 mm之后增加幅度趋于平稳.

图7 磁铁厚度对传感器感应电压的影响曲线Fig.7 The influence curve of the magnet thickness on sensor induced voltage

2.2.3 两磁铁间的轴向间距对传感器检测性能的影响

由于两磁铁间的轴向间距会影响两磁铁间隙处磁感应强度,并导致传感器检测灵敏度发生变化.设置磁铁内半径为10 mm、外半径为20 mm、厚度为5 mm,直径为60 μm 的铁磁性磨粒以0.5 m/s 的速度通过传感器.对两磁铁轴向间距为3~7 mm的传感器进行仿真分析.两磁铁轴向间距对传感器感应电压的影响曲线如图8 所示.由图8 可见,随着两磁铁轴向间距的增加,传感器的感应电压表现为先升后降,并在两磁铁间距为5.0 mm 时达到峰值,峰值电压为2.47 mV.因此,传感器两磁铁轴向间隔最佳距离为5.0 mm,此时传感器的灵敏度最高.

图8 两磁铁轴向间距对传感器感应电压的影响曲线Fig.8 The influence curve of the distance between two magnets on sensor induced voltage

3 实验验证

3.1 实验系统构建

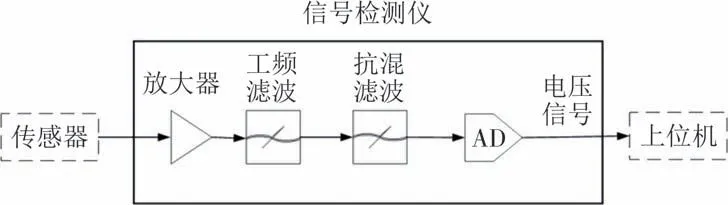

为了验证基于高梯度静磁场的多通道油液磨粒检测传感器的实际检测性能,搭建了如图9 所示的传感器实验测试系统.该测试系统主要由信号检测仪、传感器和上位机软件共同组成.信号检测仪包括放大模块、工频滤波模块、抗混滤波模块和AD 转换模块,可对传感器信号进行采集、调理,并将处理好的电压信号传输至PC端的上位机软件.上位机软件用于统计和显示传感器的输出信号.

图9 传感器实验测试系统图Fig.9 The diagram of experimental system for sensor test

传感器信号传输过程示意图如图10 所示.实验过程中,首先将磨粒以一定的速度直线通过传感器,使传感器产生相应的感应电压信号,信号检测仪先将接收到的电压信号进行放大、工频滤波和抗混滤波处理,最后将处理好的信号经AD转换后传输至上位机软件,上位机软件将处理好的信号实时显示、记录并保存.

图10 传感器信号传输过程示意图Fig.10 Schematic diagram of the sensor signal transmission

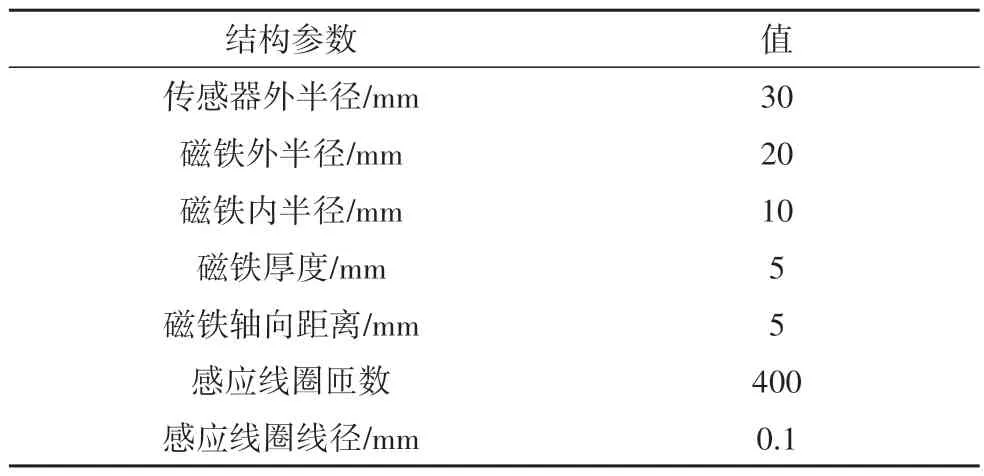

依据仿真结果,一定程度地增加磁铁几何尺寸可以有效改善铁磁性磨粒的检测效果.实际测试过程中发现,随着磁铁几何参数的增加,所产生的磁感应强度迅速增加,导致铁磁性磨粒无法顺利通过传感器,而被大量吸附在传感器通道内壁,造成磨粒检测失效同时引起油路堵塞.综合考虑传感器实际应用过程中体积、检测灵敏度及磨粒通过性的要求,实验采用磁铁厚度及磁铁间距等于最优尺寸,但磁铁外半径减小的传感器结构方案,以降低传感器背景磁感应强度,保证磨粒顺利通过传感器.实验用传感器主要参数如表1所示.

表1 传感器主要参数Tab.1 Main parameters of the sensor

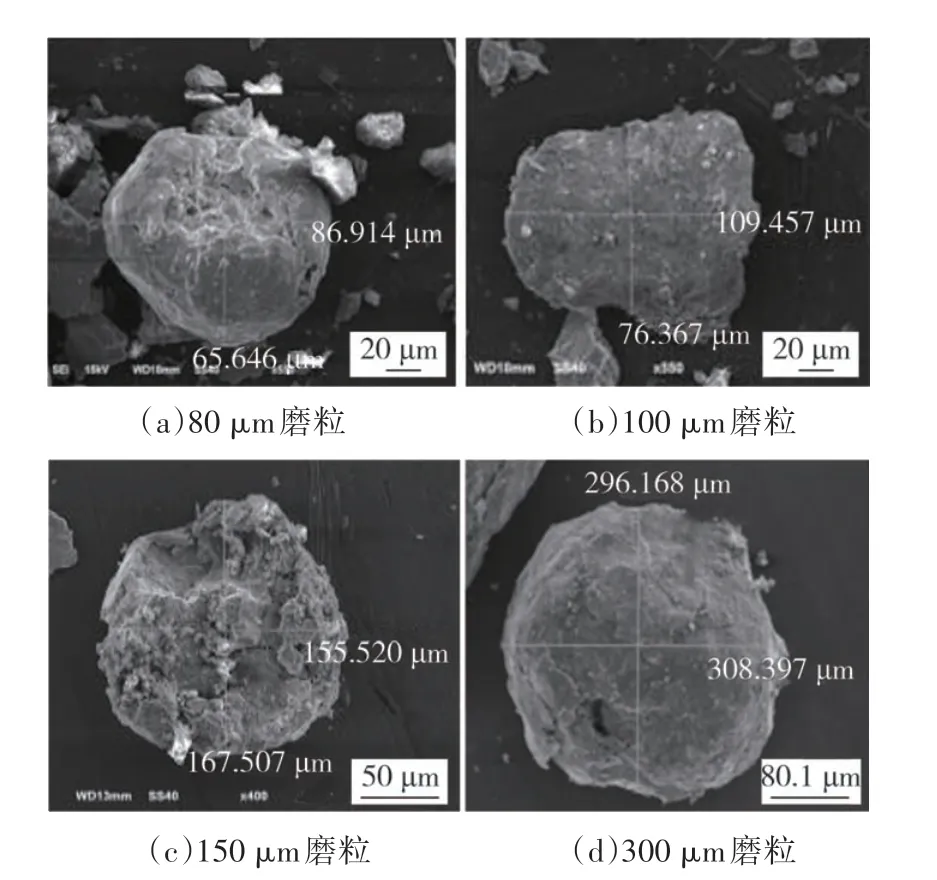

由于在实际运行工况中,磨粒呈现各种不同的形貌,为了保证实验结果的一致性,选择近似于球体的铁磁性磨粒开展实验.实验中采用扫描电子显微镜对磨粒进行测量与筛选,各磨粒直径分别为80 μm、100 μm、150 μm 和300 μm.实验采用铁磁性磨粒的形貌图如图11所示.

图11 实验采用铁磁性磨粒的形貌图Fig.11 The shape diagram of ferromagnetic wear particle for test

3.2 实验结果讨论

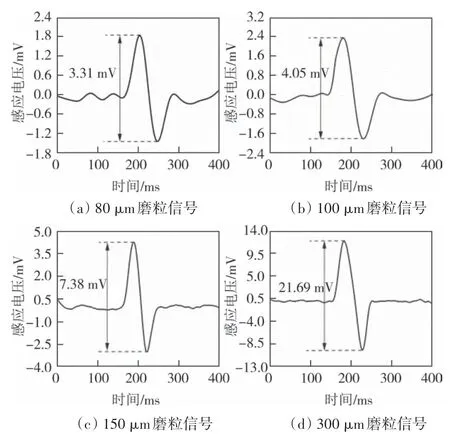

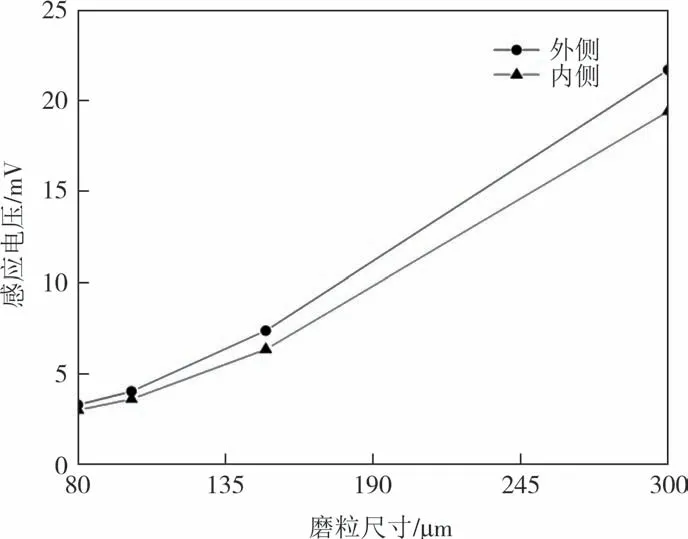

为了探究传感器的检测性能,以及不同直径的磨粒引起传感器的输出感应电压规律,开展感应线圈分别布置在磁铁外侧和内侧时的传感器实验.将感应线圈布置在磁铁外侧,磨粒直径分别为80 μm、100 μm、150 μm和300 μm,以相同速度通过传感器,得到实验结果如图12 所示.由图12 可知,磨粒直径分别为80 μm、100 μm、150 μm 和300μm 的磨粒引起传感器的输出感应电压峰峰值分别为3.31 mV、4.05 mV、7.38 mV 和21.69 mV.传感器可检测到铁磁性磨粒的最小直径为80 μm.将感应线圈布置在磁铁内侧,磨粒直径分别为80 μm、100 μm、150 μm和300 μm,以相同速度通过传感器,得到实验结果如图13 所示.由图13 可知,磨粒直径分别为80 μm、100 μm、150 μm 和300 μm 的磨粒引起传感器的输出感应电压峰峰值分别为3.02 mV、3.62 mV、6.36 mV和19.41 mV.感应线圈布置在磁铁外侧及内侧时磨粒信号对比图如图14 所示.由图14 可知,随着磨粒直径的增大,两侧感应线圈的感应电压都明显增大,感应线圈布置在磁铁外侧的传感器灵敏度明显强于感应线圈布置在磁铁内侧.

图12 感应线圈布置在磁铁外侧时传感器输出的磨粒信号图Fig.12 The particle signal output by the sensor when the induction coil is arranged on the outside of the magnet

图13 感应线圈布置在磁铁内侧时传感器输出的磨粒信号图Fig.13 The particle signal output by the sensor when the induction coil is arranged on the inside of the magnet

图14 感应线圈布置于磁铁外侧及内侧时磨粒信号对比图Fig.14 Comparison of particle signals when the induction coil is arranged inside and outside the magnet

4 结论

本文提出了一种基于高梯度静磁场的多通道油液磨粒在线检测传感器.采用两个环形静磁铁对向布置产生的高梯度静磁场,并在圆环磁铁内、外两侧均匀布置多个油液通道的方法,提高传感器的最大允许流量,系统地仿真了传感器结构参数对检测灵敏度的影响,实验验证了传感器的实际检测性能.主要结论如下:

1)相比于感应线圈布置在磁铁内侧,感应线圈布置在磁铁外侧时的传感器灵敏度较强,感应电压约提高10.1%;内、外侧同时布置感应线圈时,两线圈产生的感应电压存在一定的串扰,与单侧布置感应线圈相比,外侧感应电压减小约12.9%,内侧感应电压减小约10.4%.

2)环形磁铁结构参数对传感器输出感应电压的影响显著,具体表现为:传感器输出的感应电压随磁铁外半径增加呈现先上升后下降的趋势;感应电压随磁铁厚度增加而增加,并当磁铁厚度大于5.0 mm后逐渐趋于平稳;感应电压随磁铁间距增加呈现先上升后下降的趋势,并在磁铁间距为5.0 mm 时达到最大值.

3)实验结果表明,随着磨粒直径的增加,传感器信号也逐步增加,且感应线圈布置在磁铁外侧时磨粒信号较强;该传感器最终可实现直径80 μm 铁磁性磨粒的有效检测.