硬质合金麻花钻的剪切增稠抛光试验研究

2023-07-14黄向明曾清李希扬周辉李鸿宇王熔何洪

黄向明 ,曾清 ,李希扬 ,周辉 ,李鸿宇 ,王熔 ,何洪

(1.湖南大学 机械与运载工程学院,湖南 长沙 410082;2.中航动力株洲航空零部件制造有限公司,湖南 株洲 412007)

机械制造业中钻削刀具作为加工孔的工具起着十分重要的作用.随着科技的发展,制造业对孔的加工要求越来越高,如航空航天中不同构件间的连接孔,医学中的骨钻削,电子信息行业中的电路板微孔等[1-3].硬质合金由于硬度高、耐热耐腐蚀等优良性能,被广泛用作钻削刀具[4].硬质合金麻花钻作为钻削刀具,主要通过磨削加工实现,往往会出现一些微观缺陷[5].硬质合金刀具进行抛光后,刀具表面粗糙度降低,刀具与切屑和孔壁的摩擦力减小[6-8],切削力和切削热减小,切削和排屑过程更为顺畅,同时抛光后的刀具刃口缺陷减少,变得平直锋利,工件表面残余应力降低,刀具的使用寿命延长.

目前,对硬质合金刀具抛光的研究主要集中在加工简单形状刀片的材料去除机理及工艺优化.Wang 等[8-9]利用超声波抛光对硬质合金刀片材料进行抛光,获得了Ra=7.60 nm 的表面粗糙度.袁巨龙等[10]分析了硬质合金在酸性抛光液中的化学反应机理,建立硬质合金刀片化学机械抛光的材料去除率模型,通过实验验证了所建模型的正确性.然而,对硬质合金麻花钻的抛光研究较少,由于硬质合金麻花钻曲面复杂,传统的抛光方法很难得到均匀且高的表面质量.

剪切增稠抛光(Shear Thickening Polishing,STP)是一种新型流体抛光方法,它利用具有剪切增稠效应的非牛顿幂律流体作为抛光液对工件进行加工[11-14].这种抛光方法对曲面有良好的适应性,抛光液配制简单,对设备要求低,可实现高效、高质量、低成本加工.李敏等[15-17]采用STP 方法对Si3N4陶瓷、单晶硅、氧化锆等材料进行抛光加工研究,研究表明,STP 能实现这几种材料的高效精密抛光,且建立了STP 的材料去除模型.Fan等[18]利用剪切增稠抛光方法实现了Ti-6Al-4V 表面的精密加工.Lü 等[19]采用STP 对硬质合金刀片进行加工,探究了抛光速度、磨粒浓度及磨粒粒径等参数对表面质量的影响规律.目前的研究主要集中在平面或者是圆柱简单的曲面零件加工,而采用STP 方法加工硬质合金麻花钻复杂曲面的研究尚未见相关报道.

本文使用STP 方法对硬质合金麻花钻进行抛光试验,分析麻花钻的剪切增稠抛光原理,通过对麻花钻表面粗糙度、材料去除率以及表面形貌的分析,研究抛光槽转速和工件转速对麻花钻表面质量的影响规律.

1 麻花钻的剪切增稠抛光原理

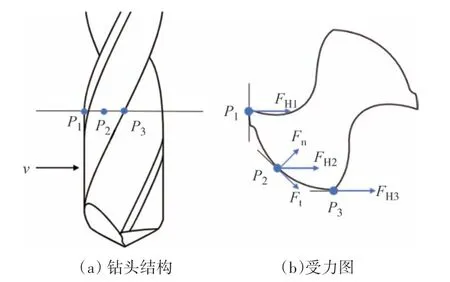

麻花钻钻头结构及刃带和刃背受力图如图1 所示.当抛光液以一定的速度v流经麻花钻时,麻花钻表面在高剪切速率下受流体动力FH影响较大,流体动力可分解为法向力Fn和切向力Ft.麻花钻所有点所受法向力和切向力大小都不同,材料去除程度也就不一样.因此,抛光时麻花钻需同时作自转运动,以实现麻花钻表面质量均匀.

图1 麻花钻钻头结构及刃带和刃背受力图Fig.1 Configuration of the twist drill and force diagram of blade and blade back of twist drill

麻花钻刃带及刃背处STP 的加工原理如图2 所示.加工时麻花钻在流动的抛光液中自转,此时抛光液与麻花钻刃背、刃带处有相对运动.麻花钻螺旋槽是一种双螺旋结构,当麻花钻逆其自身螺旋方向旋转时,一方面推动液体克服摩擦作圆周运动,另一方面推动液体轴向前进,使得抛光液与麻花钻螺旋槽表面发生划擦.此时与麻花钻表面相接触的抛光流体受剪切作用产生剪切增稠现象,形成高黏度的抛光膜,分散相与磨粒聚集成“粒子簇”,增强了分散相对磨粒的夹持作用,从而产生较大的剪切力,与流体动压力共同作用于麻花钻表面,从而对工件表面凸峰进行微切削形成切屑产生材料去除,实现对麻花钻的精密加工.

图2 麻花钻刃带及刃背处STP的加工原理图Fig.2 The principle diagram of STP at blade and blade back of twist drill

2 抛光液的配制与流变测试

2.1 抛光液的配制

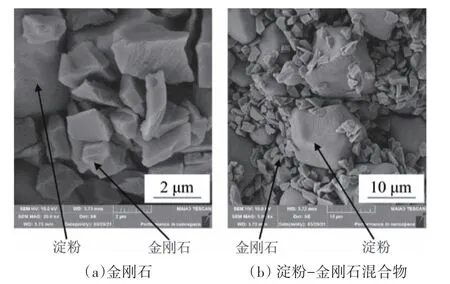

抛光液配制选用去离子水为分散剂,玉米淀粉和金刚石磨粒为分散相.选用的可降解玉米淀粉呈球状,平均粒径为10 μm,金刚石磨粒平均粒径为 3 μm,如图3 所示.首先,配制不同比例的淀粉-去离子水抛光基液,同时加入一定量的分散剂与防腐剂防止沉淀及变质.使用MCR302 旋转流变仪测试其流变特性,当淀粉与去离子水的质量比例为51∶49 时,抛光基液具有明显的剪切增稠效应且流动性良好.然后,配制剪切增稠抛光液(Shear Thickening Polishing Slurry,STPS).先将淀粉和去离子水以51∶49 的质量比混合,机械搅拌30 min 配制成抛光基液;再加入质量分数分别为5%、10%、15%、20%及25%的金刚石粉末和添加剂(质量分数为0.2%分散剂、0.2%防腐剂),机械搅拌30 min 后配制成5种不同的STPS.

图3 抛光液成分SEM形貌图Fig.3 SEM morphology of polishing liquid ingredients

2.2 抛光液流变测试与分析

应用旋转流变仪在室温下分别测试含不同质量分数金刚石的STPS 的流变特性.本次测试采用稳态应变频率扫描方式,剪切速率为0~1 000 s-1,设置42个测量点,测试完成后输出每个点的抛光液黏度、剪切应力和剪切速率值,分别得到抛光液黏度和剪切应力随剪切速率的变化曲线.STPS 流变特性与金刚石质量分数关系如图4所示.

图4 STPS流变特性与金刚石质量分数关系Fig.4 Relationship between STPS rheological properties and diamond mass fraction

从图4(a)可看出,每种抛光液的黏度随剪切速率的增加都呈现出先减小后增大然后再减小的趋势,表现为3 个区间:剪切变稀区,剪切增稠区和剪切变稀区.随着磨粒浓度的增加,抛光液临界剪切速率减小,而黏度和剪切应力增大.金刚石质量分数为5%~ 20%时,抛光液黏度与剪切应力变化幅度较小;金刚石质量分数达到25%时,抛光液流变特性曲线出现较明显的整体上升.配制的5 种抛光液剪切增稠效应都比较明显,在后续的抛光加工中,基于抛光效率与成本的考虑,选择金刚石质量分数10%的抛光液进行加工试验.

3 抛光试验设计

3.1 抛光试验装置

在现有磨床上搭建STP 加工试验平台如图5 所示.工件装夹在磨床主轴上,通过x,y轴调整麻花钻的水平位置,通过z轴控制麻花钻浸没在抛光液中的深度.抛光槽外圆直径D1=400 mm,内圆直径D2=170 mm,高H=120 mm,抛光槽转速n1最高可达200 r/min.

图5 STP加工试验平台Fig.5 STP processing experimental platform

装夹工件时使麻花钻浸没在抛光液的部分达到麻花钻工作部分的1/2,加工时麻花钻以n2转速旋转.麻花钻装夹位置示意图如图6 所示,位于距抛光槽侧边d=15 mm和底部5 mm处.

图6 麻花钻装夹位置示意图Fig.6 Schematic diagram of twist drill clamping position

3.2 试验方案设计

试验所采用的工件为直径D=10 mm 的YK30F硬质合金麻花钻.麻花钻表面粗糙度测量点位置如图7 所示,距横刃轴向距离20 mm 刃背处为PA点,同一高度刃带处为PB点,靠近切削刃的螺旋槽处为PC点.使用Wyko NT9100 光学表面轮廓仪测量表面粗糙度,测量3 次取其平均值,麻花钻表面PA、PB、PC3点的初始表面粗糙度分别为(310±30)nm、(450±50)nm和(270±30)nm.

图7 麻花钻表面粗糙度测量点位置Fig.7 Position of measuring point for surface roughness of twist drill

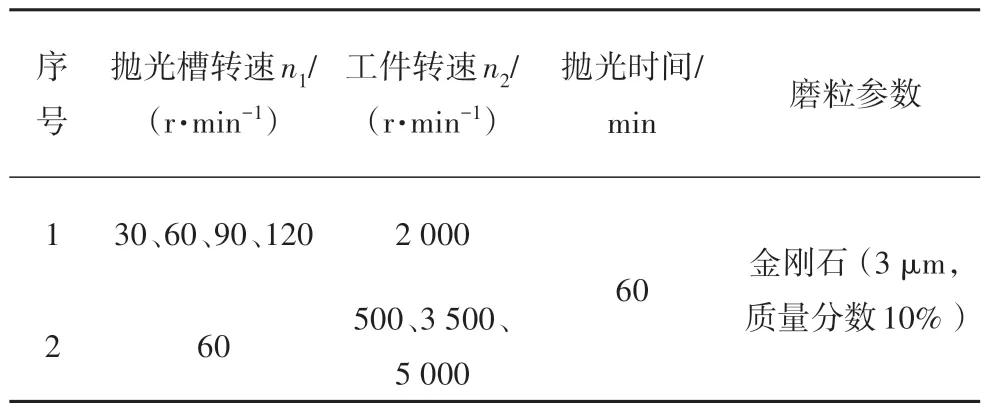

本次试验探究抛光槽转速n1和工件转速n2对麻花钻上PA、PB、PC3点表面质量的影响,试验工艺参数如表1 所示.抛光槽转速和工件转速影响抛光液的剪切速率和剪切增稠效果,从而影响麻花钻的抛光效果.如公式(1)所示,抛光液的剪切速率γ˙主要跟抛光液速度v及麻花钻右侧到抛光槽的距离d有关,加工时麻花钻距抛光槽d=15 mm 处抛光液的剪切速率γ˙随n1和n2的增加而增加.将参数代入计算可得,7 组抛光液(表1)的γ˙为101~258 s-1.对照图4(a),本次所有试验组抛光液都落在黏度特性曲线的剪切增稠区间.

表1 试验工艺参数Tab.1 Experimental process parameters

使用光学表面轮廓仪测量抛光前、后麻花钻表面粗糙度Ra0和Ra1,并计算抛光前、后表面粗糙度的变化率ΔRa,计算方法如式(2)所示.每隔15 min 使用FA2004A 电子分析天平测量麻花钻的质量,计算材料去除率.使用基恩士VHX-5000 超景深三维显微镜检测抛光前、后麻花钻的表面形貌.

4 结果与讨论

4.1 表面粗糙度分析

4.1.1 刃背表面粗糙度

图8 为抛光速度参数对点PA处Ra的影响.在加工60 min后,7组试验的麻花钻Ra分布在11~229 nm.如图8(a)所示,随着抛光槽转速的增加,点PA处Ra先减小后增大,在n1=90 r/min时点PA表面粗糙度达到最小值120 nm.抛光槽转速较低时,根据式(1)可知,抛光液剪切速率低,剪切增稠效果不明显,且无法提供抛光液较高的流体动力,导致抛光效果不明显.当抛光槽转速增加时,剪切增稠效应增强,Ra慢慢降低.然而抛光槽转速过高时,由于过大的离心力,流体中的粒子越来越贴近抛光槽壁,参与抛光的磨粒越来越少,从而使得麻花钻表面粗糙度变化率ΔRa反而有所降低.

图8 抛光速度参数对点PA处Ra的影响Fig.8 The influence of polishing speed parameters on the Ra at point PA

由图8(b)可知,点PA表面粗糙度随工件转速的增加而减小.当工件转速增大到3 500 r/min 时,剪切速率γ˙超过了205 s-1,剪切应力较大,此时抛光液将产生较明显的剪切增稠效应,同时又有相对较多的磨粒参与抛光,经过60 min 加工后麻花钻Ra可达到纳米级,基本稳定在12 nm 左右,表面粗糙度变化率ΔRa最高达96.77%.

4.1.2 刃带表面粗糙度

图9 为抛光速度参数对点PB处Ra的影响.由图9(a)可知,当工件转速不变,点PB处Ra随抛光槽转速的增大呈现先减小后增大的趋势,当抛光槽转速为90 r/min 时,Ra达到最低值323 nm.由图9(b)可知,Ra随工件转速的增大先减小后增大,当工件转速为3 500 r/min 时,达到最低值309 nm.从整体上看,经过60 min 的抛光加工后,7 组试验的麻花钻刃带点PB处ΔRa全部小于35%,处于一个比较低的水平.通过分析麻花钻结构可知,刃带与刃背都是圆柱形外表面,且曲率和空间位置差别不大,说明点PB和PA处表面粗糙度变化的巨大差异与其形状和位置无关系.通过观察,发现麻花钻刃背处表面刀痕沿麻花钻表面呈螺旋线状,而刃带处刀痕为水平方向,恰好与抛光时磨粒运动方向一致.当磨粒去除刃带点PB处表面凸峰材料时,也会对凹陷处的材料进行去除,导致ΔRa比较小.

图9 抛光速度参数对点PB处Ra的影响Fig.9 The influence of polishing speed parameters on the Ra at point PB

4.1.3 螺旋槽表面粗糙度

图10 为抛光速度参数对点PC处Ra的影响.与点PB相比,点PC的表面粗糙度变化率整体要更加低一点,为1.85%~26.67%.而Ra随抛光槽和工件转速的变化趋势与点PB基本一致,当抛光槽转速增大至90 r/min 时,Ra达到最低,为224 nm;当工件转速增大至3 500 r/min时,Ra达到最低,为193 nm.

图10 抛光速度参数对点PC处Ra的影响Fig.10 The influence of polishing speed parameters on the Ra at point PC

点PB位于麻花钻螺旋槽处,当麻花钻迎着抛光液旋转时,螺旋槽阻碍了抛光液的流动,使得抛光液速度下降,剪切应力降低,剪切增稠效应大大减弱,从而导致没有足够的切削力去除工件材料,ΔRa比较低.

4.2 材料去除率分析

Preston 方程是广泛用于抛光领域的材料去除经验公式,剪切增稠抛光材料去除率M(Material Removal Rate)修正后公式为[14]:

式中:k0为修正系数;U为流体速度;n和K是抛光流体本构方程中的参数;R和f(n,φ)是与工件尺寸相关的参数;h0为剪切弹性层最小厚度,与剪切应力和黏度相关.

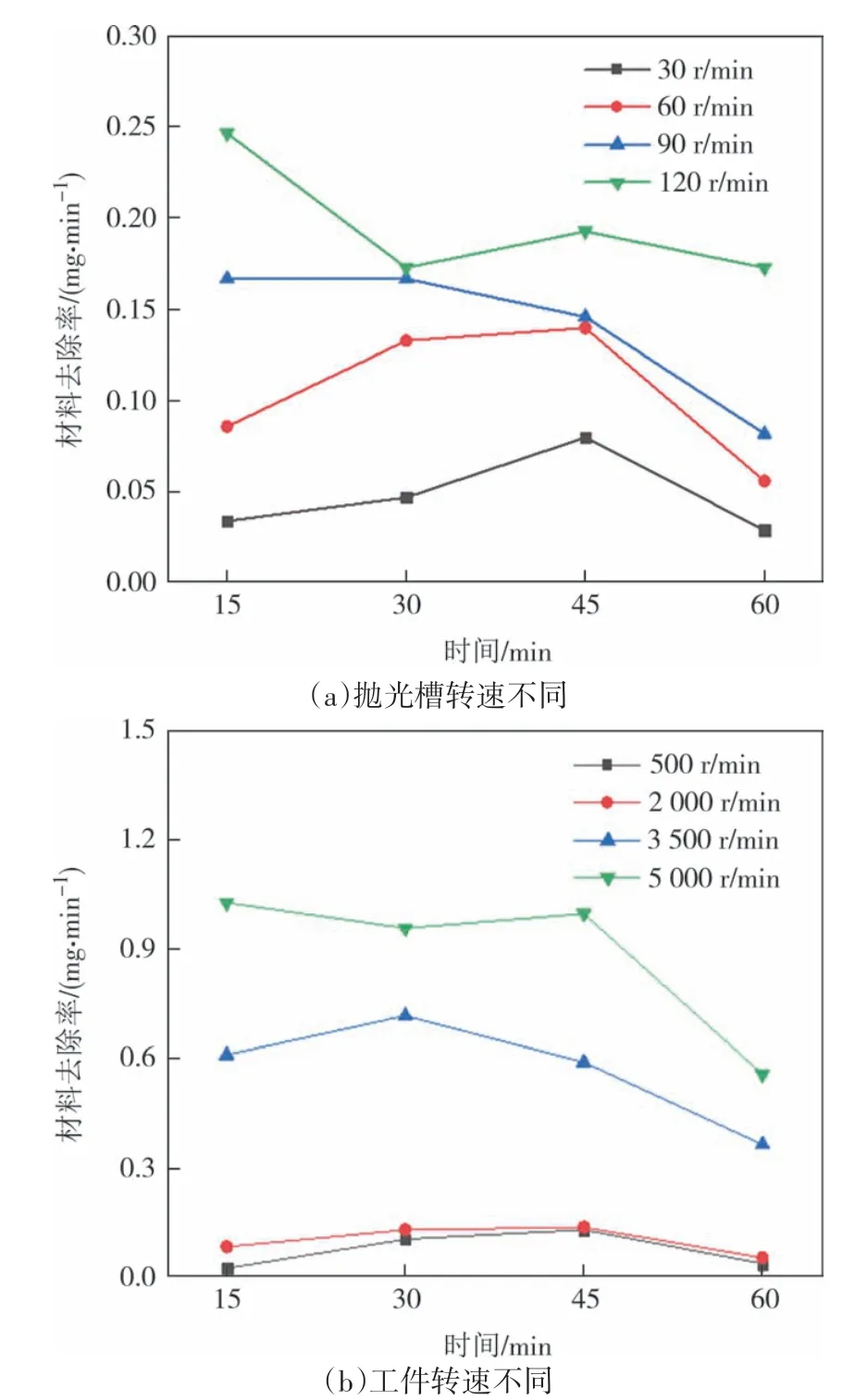

材料去除率为单位时间内去除材料的深度/高度,可以通过测量并计算抛光前、后麻花钻的质量差再除以麻花钻密度、表面积和时间求得.然而麻花钻表面积计算较为复杂,文中使用质量变化率来表示工件的材料去除率.图11 为不同抛光槽转速和工件转速情况下,抛光时间对材料去除率的影响.由图11(a)可知,当抛光槽转速增大时,抛光液相对于麻花钻速度越大,同时抛光液剪切增稠效果更明显,流体的剪切速率高,磨粒对麻花钻的动压力也越大,根据式(3)可知,麻花钻材料去除率也增大.从整体上看,麻花钻的材料去除率为0.025~0.250 mg/min,随时间变化存在波动,在抛光过程最后15 min 有所降低.

图11 不同抛光槽转速和工件转速情况下,抛光时间对材料去除率的影响Fig.11 Effect of polishing time on material removal rate under different rotating speed of polishing groove and workpiece

由图11(b)可知,工件转速越大,麻花钻的材料去除率也越大.当工件转速较低,分别为500 r/min和2 000 r/min 时,工件材料去除率也较低,且随时间变化不大;当工件转速较高,分别为3 500 r/min和5 000 r/min 时,工件材料去除率较高,最高达1.03 mg/min,整体随时间变化趋势为前期略有波动而后期有所减小.当工件转速较高时,抛光液与麻花钻相对速度大大增加,剪切增稠效应增强,“粒子簇”对麻花钻的动压力增大,根据式(3)可知,工件材料去除率大大增加.在前45 min,麻花钻表面凸峰处被去除,表面粗糙度大幅度降低,工件材料去除率也较高;45 min 后,麻花钻表面已经较为平整,此时需要更大的压力才能产生材料去除,导致工件材料去除率下降.

4.3 优化工艺参数试验结果分析

通过前面的分析确定较优抛光工艺参数组合:抛光槽转速90 r/min,工件转速3 500 r/min.经过60 min抛光加工后,PA、PB和PC3点的Ra分别达到了10 nm、243 nm和15 nm.

图12 为麻花钻刃背表面三维轮廓图.加工前麻花钻刃背表面布满了经磨削加工而产生的方向性凹凸不平的沟痕,并伴有明显的凹坑缺陷.经过60 min 抛光后,麻花钻刃背表面已经变得十分光滑,表面粗糙度下降至10 nm,表面质量得到了极大的提高.

图12 麻花钻刃背表面三维轮廓图Fig.12 3D surface profile of body clearance of twist drill

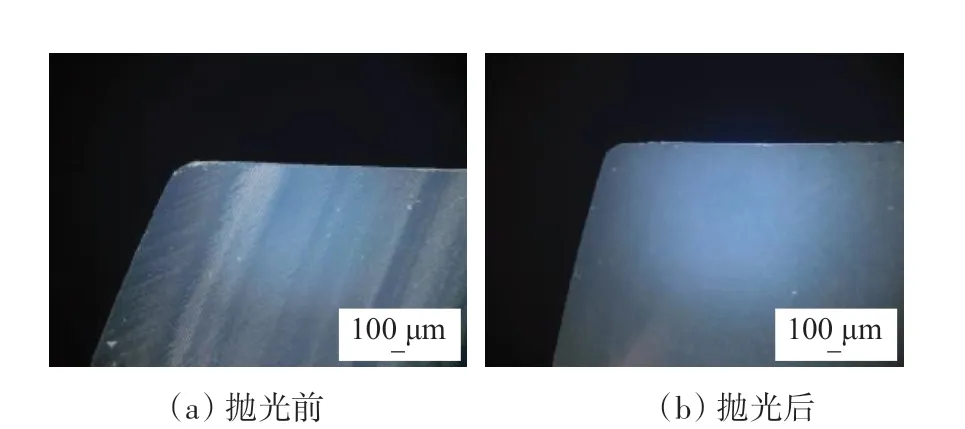

图13 为麻花钻螺旋槽刀刃处表面形貌图.由图13 可知,螺旋槽刃口处缺陷被去除,光滑一致性较好.图14 为麻花钻表面抛光前、后对比图.由图14 可知,抛光后的麻花钻变得十分光亮,这表明剪切增稠抛光对硬质合金麻花钻具有显著的抛光效果.

图13 麻花钻螺旋槽刀刃处表面形貌图Fig.13 Surface topography on the cutting edge of twist drills

图14 麻花钻表面抛光前(左)、后(右)对比图Fig.14 The contrast of twist drill surface before(left)and after(right)polishing

5 结论

1)麻花钻表面粗糙度随抛光槽转速的增大先减小后增大,随工件转速的增加先减小后基本不变或略有增加.

2)麻花钻抛光材料去除率随抛光槽转速的增大而增大,随工件转速的增大同样也增大;在工件转速3 500r/min 下加工工件材料去除率最高可达1.03 mg/min.

3)优化抛光工艺参数:抛光槽转速90 r/min,工件转速3 500 r/min,抛光加工60 min 后,麻花钻刃背、刃带和螺旋槽Ra分别由初始的310 nm、450 nm和270 nm 下降至10 nm、243 nm 和15 nm.

4)利用本文所配置的STP 溶液,通过优化抛光槽转速和工件转速,实现了硬质合金麻花钻的高表面质量抛光.