基于CFD-PBM模型的井下油水旋流分离器结构优选*

2023-07-12任向海彭振华丁雯李默闫月娟

任向海 彭振华 丁雯 李默 闫月娟

(1.中国石化西北油田分公司石油工程技术研究院 2.中国石化碳酸盐岩缝洞型油藏提高采收率重点实验室 3.东北石油大学机械科学与工程学院)

0 引 言

塔河油田某碳酸盐岩缝洞型油藏稠油井区块泵挂在2 500 m左右,20 ℃时油相黏度达2 280 mPa·s以上,产液量约40 m3/d,其中含水体积分数90%以上油井占区块以上。产液举升和水处理费用的增加,使得其中部分油井过早达到经济极限而报废。井下油水分离和同井回注技术可有效解决上述问题[1-5]。水力旋流式井下油水分离技术利用油水密度的不同,可通过离心力较为彻底地将油水分离开。该技术已在我国大庆、胜利及辽河等油田先后推广应用[6-7]。每一种旋流分离器都有其适合的入口流量范围,在此范围内分离效率最高。T.HUSVEG等[8]研究得出,旋流器仅可以抵抗10%的流量波动;同时采出液黏度随分散油相黏度的增大而增大,油滴的向心运移及速度也逐渐放缓,致使分离效率降低[9-10]。常用的井下油水旋流分离器的处理量约为100 m3/d,油相黏度范围在2~50 mPa·s范围之间[3,7]。因此,原有针对大处理量和低黏度采出液的井下旋流油水分离结构不能直接用于当前工况。针对上述情况,笔者将设计开发适用于低处理量、高黏度稠油和高含水井的井下油水旋流分离器。

塔河油田泵挂深,采出液入泵时温度较高,黏度下降(约80 mPa·s),同时油层为缝洞型结构,孔隙度较大,有利于井下旋流器内油水的分离和分离后水的回注,这为高黏度采出液的井下分离及回注提供了有利条件。但井下油水旋流分离器工作在稠油深井中,温度的升高会导致油水界面张力下降,黏度的增加需要更大的离心力,这些因素均易引起油滴的破碎,降低旋流器的分离性能。计算流体动力学(CFD)软件被广泛用于旋流器结构优化及流场研究之中[11-13]。但原来不考虑油滴聚结破碎的数值模拟结果不能准确反映实际工况。群体平衡(PBM)模型由于能够有效地计算出油滴的聚结破碎和粒径分布规律,近年来越来越多地被用于旋流器的数值模拟中。夏宏泽等[14]利用CFD-PBM耦合模型模拟研究了旋流器结构参数对旋流器内油滴粒径分布、油相体积分数与分离效率的影响,数值模拟值结果与试验结果很接近。贾朋等[15]采用基于PBM模型的CFD数值模拟方法,探究了不同入口流量、溢流分流比及油相黏度等因素对油滴粒径分布以及油水分离特性的影响,研究结果表明,该方法可以获得水力旋流器内部油滴粒径分布及变化特性,有利于从不同尺度揭示水力旋流器的分离机理。吕凤霞等[16]采用CFD-PBM数值模拟方法,研究了旋流器内的油水分离,研究结果表明,随着流量的增大,由于油滴破碎的影响,分离效率提高到一定程度后会降低,对于结构尺寸固定的旋流器均存在一个最佳处理量。

综合上述调研,笔者将以CFD-PBM耦合计算模型,考虑油滴聚结破碎的影响,采用正交试验法,开展低处理量情况下高黏度采出液的井下油水分离旋流器的结构参数优选和工况适应性分析,以期为碳酸盐岩缝洞型油藏开采稠油井井下同井注采工艺提供技术支撑。

1 数值计算方法

1.1 几何结构和网格划分

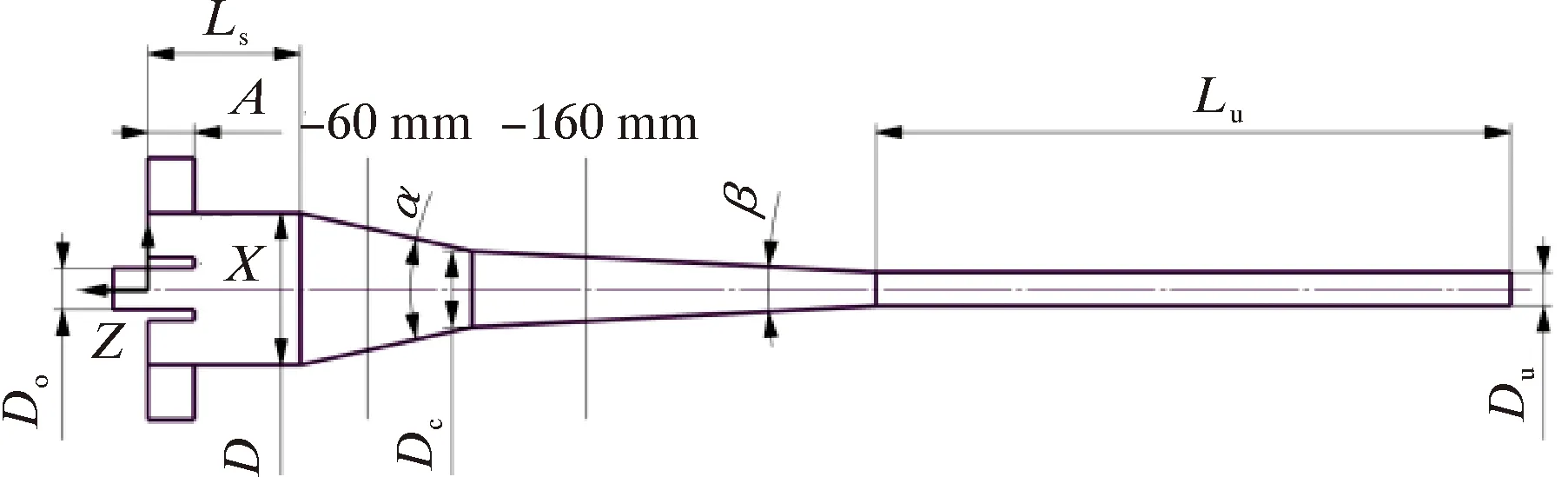

本文设计旋流器处理量为40 m3/d。利用庞学诗[17]最大切线速度轨迹生产能力计算法导出的水力旋流器主直径的计算公式,确定旋流器主直径Dc为20 mm;采用切向双入口双锥旋流器结构形式,根据英国Southampton大学M.THEW[18]提供的主要尺寸比例关系进行设计。井下油水分离过程中,由于溢流流量较大,且为防止溢流口堵塞,本文对溢流口直径进行了适当放大。入口当量直径折算成等面积的矩形入口,矩形长宽比为2.5∶1。初设双锥旋流器结构如图1所示。

图1 双锥旋流器结构示意图Fig.1 Schematic structure of the dual-cone hydrocyclone

主要参数如下:旋流器主直径Dc=20 mm,旋流腔直径D=40 mm,旋流腔长度Ls=40 mm,溢流口直径Do=5 mm,矩形入口长度A=10 mm,大锥段锥角α=20°,小锥段锥角β=1.5°,尾管段长度Lu=600 mm,尾管直径Du=10 mm。

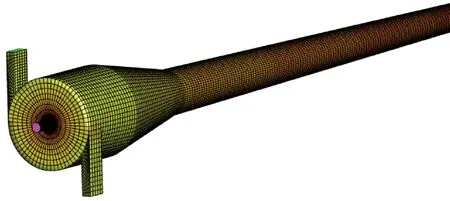

运用Gambit软件进行三维模型建立,并对网格进行划分。本文选用结构性网格对油水旋流分离器进行网格划分,网格单元均划分为六面体结构网格单元。通过网格无关性验证,最终选用网格数量为54万的网格作为后续计算网格的划分水平。其网格划分和求解域如图2所示。

图2 网格划分及求解域Fig.2 Meshing and solution domain

1.2 模型设置

模拟计算选用双精度压力基算法隐式求解器稳态求解,湍流计算模型选择雷诺应力模型(RSM),井下油水分离旋流器为油水混合两相流动,多相流选择Mixture模型,水相为连续相,油相为离散相。考虑到油滴在强旋流场作用下可能发生聚并及破碎现象,耦合颗粒群体平衡的PBM模型,聚并模型选择Turbulent模型,破碎模型选择Luo模型,对旋流场内多相流运动进行描述[19-20]。SIMPLEC算法用于速度压力耦合,采用有限体积法对控制方程进行离散,体积分数采用QUICK方法,压力项采用PRESTO!方法,动量、湍动能和湍流耗散率均采用二阶迎风格式进行离散,壁面区域采用标准壁面函数处理,为无滑移边界条件,收敛精度设为10-5[21]。

1.3 物性参数及边界条件

根据塔河油田某油井实际工况,经理论计算和试验测量,井下2 500 m处油相密度890 kg/m3,黏度80 mPa·s;水相密度1 080 kg/m3,黏度1 mPa·s;油水界面张力0.017 N/m,含水体积分数98%。水力旋流器入口初始油滴粒径分布采用正态分布(平均粒径为80 μm)。入口设置为速度入口(Velocity inlet),油水两相速度均为5.787 m/s;溢流口和底流口均为自由出流(out-flow),溢流口分流比为0.2。考虑重力对分离效率的影响,设置重力加速度为9.81 m/s2,方向为Z轴负方向。

2 基于正交试验的结构参数优选

旋流分离器的结构对流场的影响因素较多,当离散相(油相)黏度过大时会对分离效果产生不利影响。为了优选出适应于高黏度介质的分离结构,需对油水旋流分离器的主要结构参数进行优选。由于采用单因素分析计算量较大,所以本文采用正交试验方法,利用数值模拟,优选出井下油水旋流分离器最佳结构参数。

2.1 正交试验方案的确定

2.1.1 试验指标

井下油水旋流分离器结构的分离特性主要表现在油水分离效率和出口压力降,一个反映分离性能,一个反映能耗性能。为避免注入地层水对地层堵塞,对井下油水分离旋流器的分离性能要求较高,因此选定油水分离效率作为研究分析试验指标,油水分离效率越高,旋流分离器对应的结构分离性能越优。

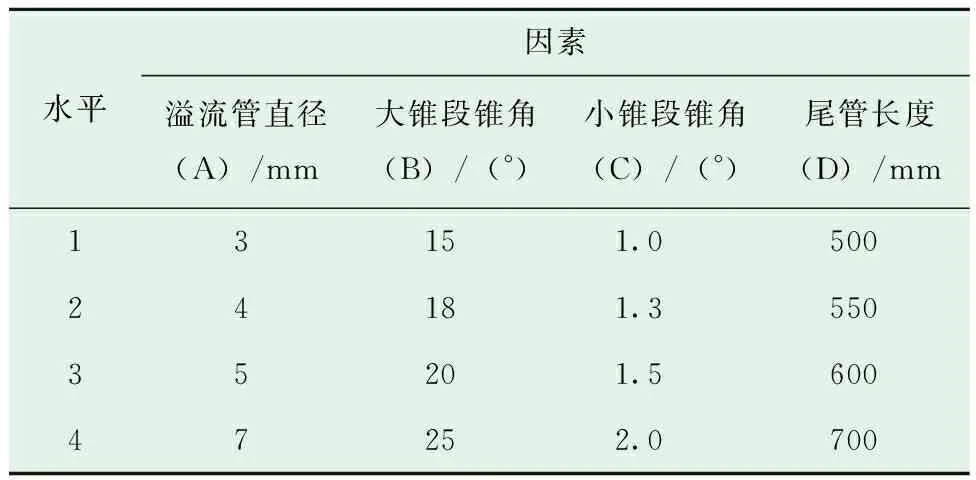

2.1.2 试验因素与水平的确定

井下油水旋流分离器结构的关键部件包括溢流管、旋流腔、大锥段、小锥段及尾管等。选取溢流管直径、大锥段锥角角度、小锥段锥角角度及尾管长度4个因素,研究油水旋流分离器结构的分离性能,相应的编号分别为A、B、C和D,每个因素取4个水平值。各因素的水平值如表1所示。

表1 因素水平Table 1 Factors and their levels

2.2 正交试验方案与结果分析

2.2.1 正交试验方案

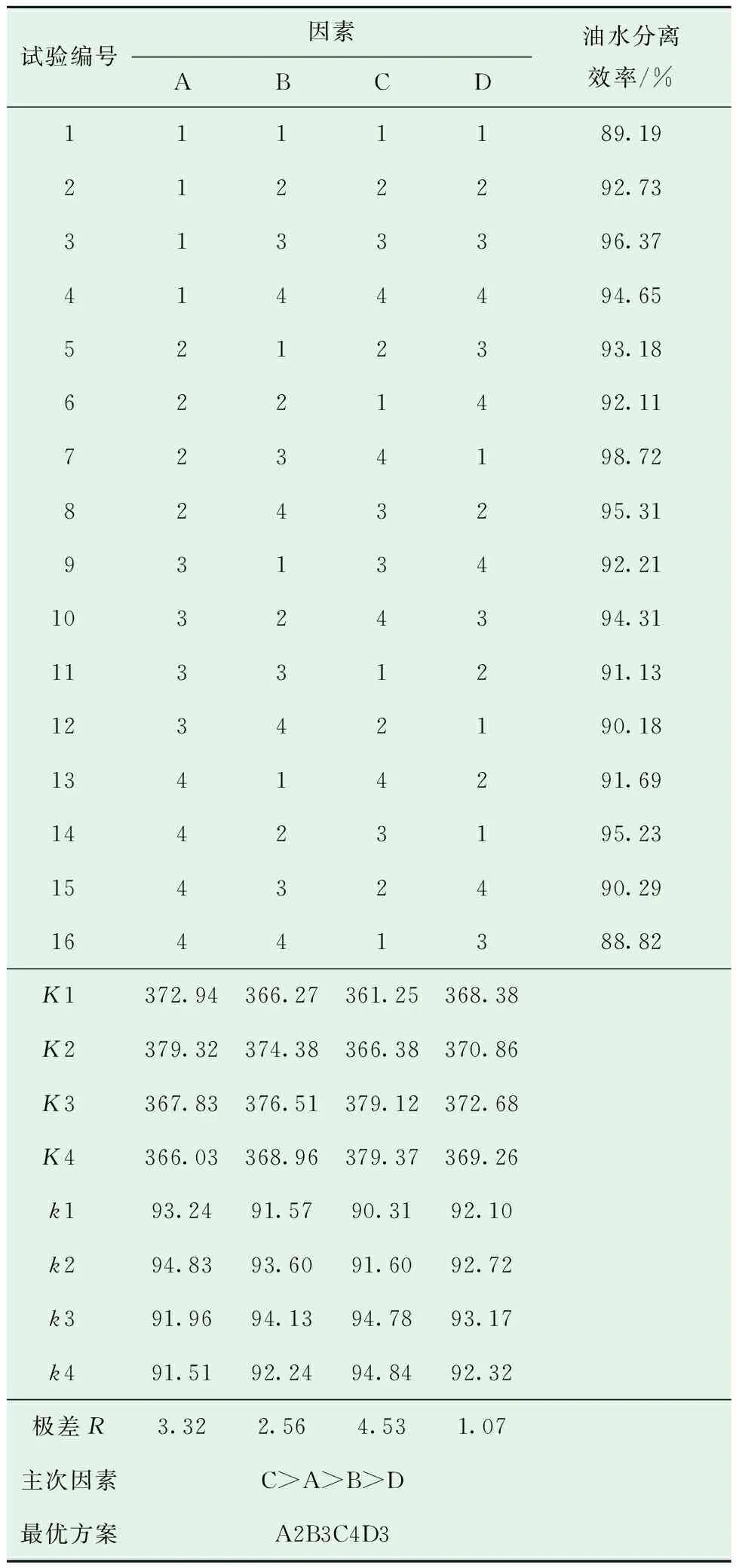

根据本试验设计的因素和水平数,选用4因素4水平的正交表L_16来安排试验,共进行16次数值模拟试验。在对评价指标进行正交分析的过程中,采用极差分析的数理统计方法,确定影响评价指标的各因素的主次顺序。分离效率采用质量效率计算,即溢流中所含油相的质量与水力旋流器入口的油相总质量之比。正交试验结果与分析见表2。

表2 正交试验结果与分析Table 2 Results of the orthogonal test

2.2.2 结果分析

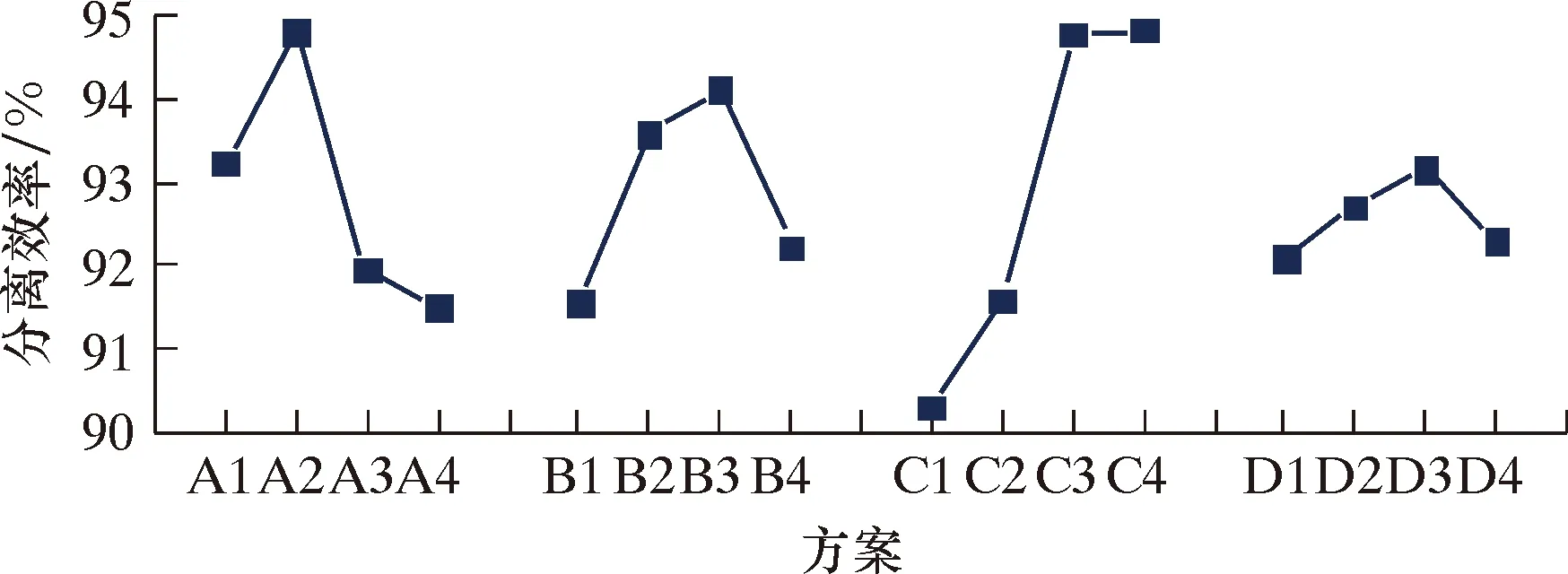

根据极差分析,影响旋流分离器溢流口质量效率的主要因素由大到小依次为:小锥段锥角、溢流管直径、大锥段锥角和尾管长度。该试验指标下,最佳的结构参数组合为A2B3C4D3。溢流口质量效率表征油水分离效果,因此根据极差分析表,绘制了各因素水平与溢流口分离效率的关系曲线,如图3所示。

图3 各因素水平对分离效率的影响Fig.3 Effects of factors on separation efficiency

从图3可以得到,各因素中对分离效率影响较大的是小锥段锥角,合适的小锥段锥角(因素C)可以显著增强旋流分离结构对油水两相的分离效果。同时,适宜的溢流口直径(因素A)和大锥段锥角(因素B)也可以对油水分离起到很大的促进作用。底流管长度对试验指标的影响相对较小。因素A、B、C和D对分离效率的影响均为先增大后减小的趋势。优选后结构参数如下:溢流管直径4 mm,大锥段锥角20°,小锥段锥角2.0°,尾管长度600 mm。此结构旋流器分离效率达到98.75%。

3 井下油水旋流分离器适应性分析

为了确定井下油水旋流分离器的最佳工况点,确定其对油水混合液的处理量、油相黏度的适应范围,开展上述参数对旋流器分离性能的影响分析。

3.1 混合液处理量对分离性能的影响

混合液处理量的变化对油水旋流分离器的流场特性影响较大,从而会对旋流分离器的分离性能产生重要影响。根据实际工况确定混合液日处理量分别为20、30、40、50和60 m3,开展不同处理量对井下油水旋流分离器分离性能的影响分析。计算以旋流腔上边缘中心处为原点,以溢流口出口方向为Z轴正方向建立坐标系。取大锥段z1=-60 mm和小锥段z2=-160 mm为研究对象。坐标系和选取位置如图1所示。

3.1.1 混合液处理量对旋流场切向速度的影响

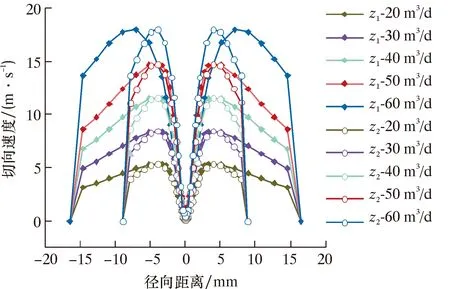

由于速度场中对油滴破碎作用和分离效率影响最大的为切向速度,所以对5种流量工况下的切向速度进行分析,切向速度分布如图4所示。

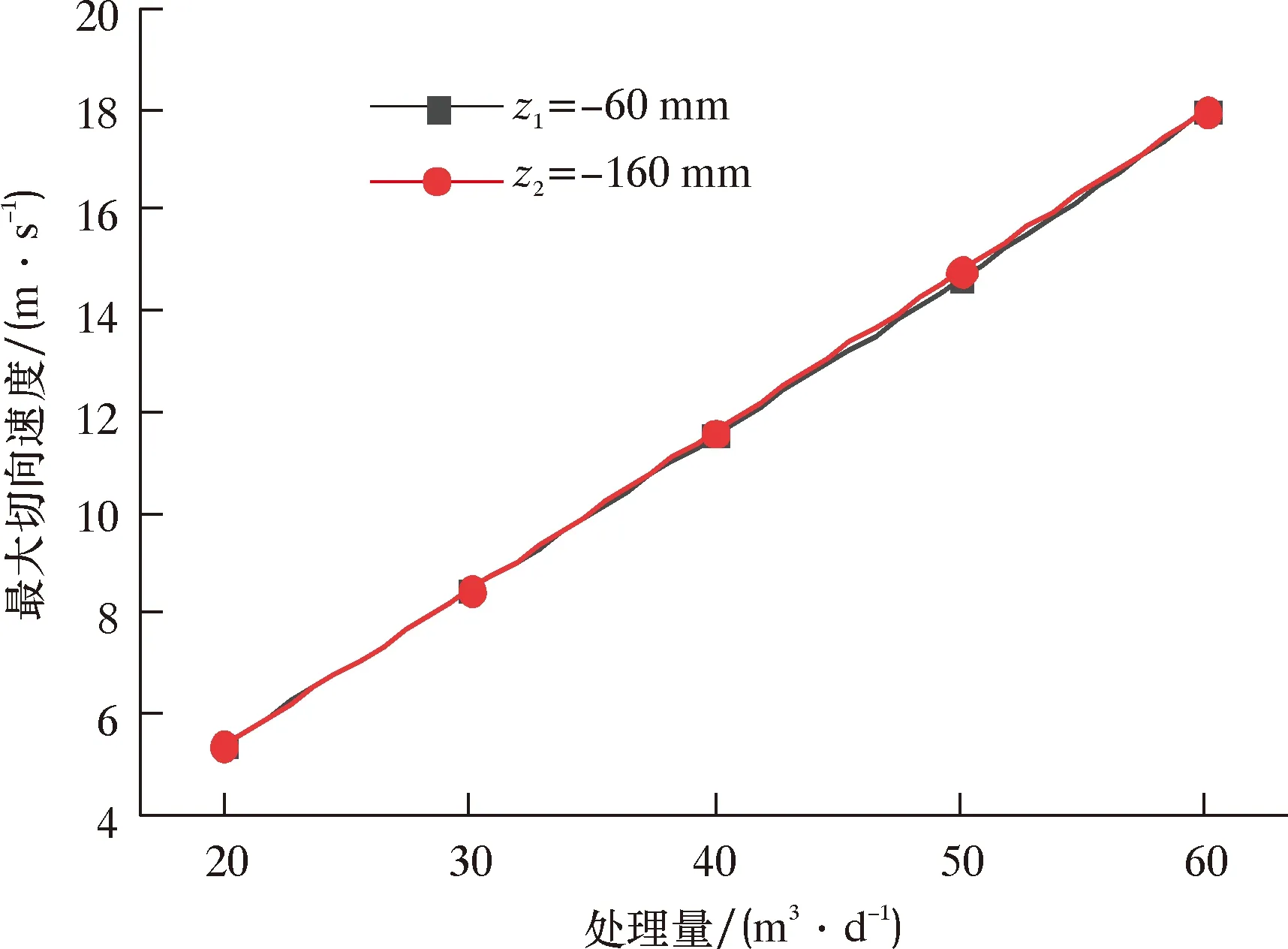

z1为大锥段z=-60 mm处沿径向分布的切向速度分布,z2为小锥段z=-160 mm处沿径向分布的切向速度分布。从图4可以看出,大、小锥段切向速度对称分布,出现了明显的最大切向速度分布区域。最大速度以内,为准强制涡区,切向速度随半径增加近似线性增大;最大速度以外,为准自由涡分布,切向速度随半径减小而增大,符合旋流器切向速度分布规律。切向速度从大锥段z1=-60 mm到小锥段z2=-160 mm的过程中,相同流量时最大切向速度基本相同,说明大锥段和小锥段对速度的补偿作用较好,锥角设计合理。随着处理量的增加,切向速度分布规律基本相同,最大切向速度值随处理量增加基本呈线性增加趋势,处理量每增加10 m3/d,最大切向速度增加30%。最大切向速度随处理量变化规律如图5所示,可见处理量变化对旋流器切向速度影响较大。

图4 处理量对切向速度分布影响曲线Fig.4 Effect of treatment capacity on tangential velocity distribution

图5 处理量对最大切向速度的影响曲线Fig.5 Effect of treatment capacity on maximum tangential velocity

3.1.2 混合液处理量对油滴聚并破碎的影响

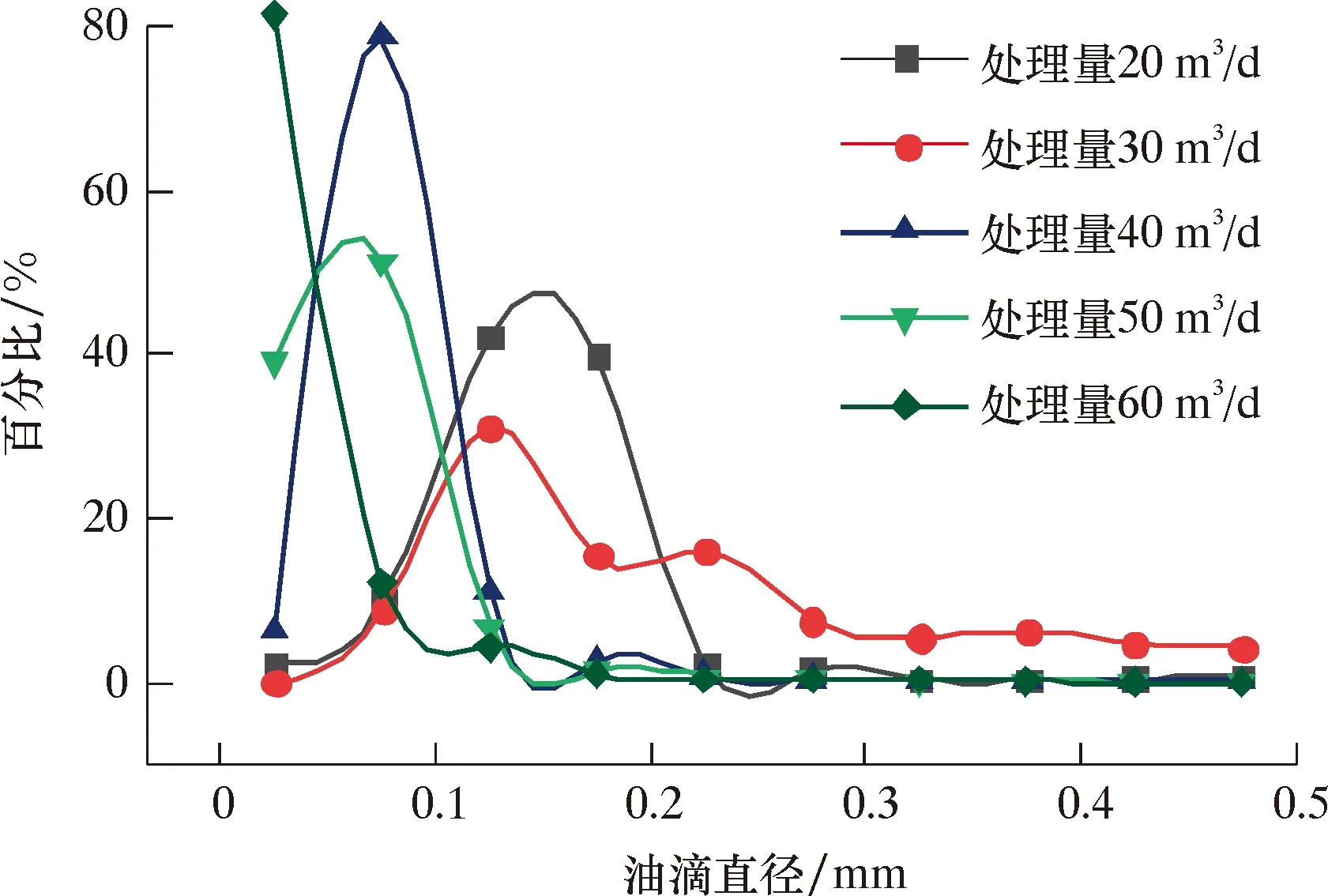

通过CFD-PBM模型计算,得到旋流器流体域内随处理量变化的油滴粒径分布规律,如图6所示。旋流器入口油滴粒径均为0.07~0.14 mm,粒径小于0.07 mm的油滴发生破碎,大于0.14 mm的油滴发生聚并。从图6可以看出,随着处理量的增加,油滴破碎概率增加,小粒径油滴所占比例增大,增加油水分离的难度。粒径小于0.025 mm的油滴,在处理量为20 m3/d时占比仅为2.36%;处理量为50 m3/d时占比为39.06%,处理量达到60 m3/d时迅速达到81.48%。当处理量为20~30 m3/d时,油滴发生聚并的概率大于其他工况,表现为大粒径油滴所占比例更多。通过上述分析,在同一种结构下,处理量的增加导致入口速度增加,使得水力旋流器流场内流体速度增加,湍流强度增大,湍流剪切作用促进油滴的破碎过程,同时降低油滴聚并的概率。

图6 处理量对油滴聚结破碎的影响Fig.6 Effect of treatment capacity on coalescence and breakup of oil droplets

3.1.3 油水旋流分离器分离性能分析

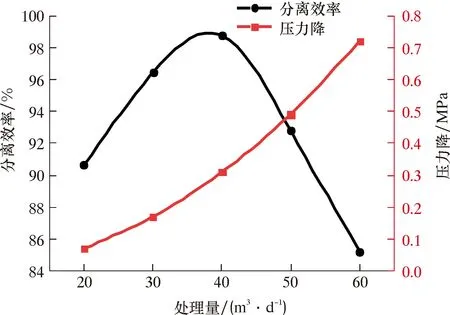

油水旋流分离器的分离性能常用2个指标衡量,即分离效率和压力降。分离效率是描述分离效果的重要指标,本文用溢流口质量效率计算。压力降是描述旋流器能耗大小的重要指标,本文用旋流器入口和溢流口静压的差值计算。分离效率增大,同时压力降相对较小,说明旋流器的分离性能较好。图7为旋流器分离效率和压力降随处理量变化曲线。从图7可以看出,油水分离效率随混合液处理量的增加呈先增大后减小的趋势。这是因为当处理量偏低时,虽然油滴在旋流场中聚并效果较好,破碎现象较少,但由于切向速度较小,油水分离作用所需离心力不足,导致油水分离效率偏低;当处理量偏高时,虽然切向速度较大,产生的离心力足够,但旋流器流场流速过大,湍流剪切作用会加剧油滴破碎,不利于油滴的聚并及向轴心油核的聚结。同时由于速度过快,使分离介质在流场中停留时间不足,也使得分离效率降低。

由图7还可以看出,随着处理量增大,压力降近于线性快速增加。这是因为分离过程是依靠压力损失来获取动力的,处理量增加,混合液流速增加,压能转变为动能,压力降增大。同时混合液流速增加,使旋流器内部湍流耗散增大,油滴破碎概率增大,也造成总的能量损失大幅增加。

图7 处理量对分离效率和压力降影响曲线Fig.7 Effects of treatment capacity on separation efficiency and pressure drop

由以上分析可知,每一种油水旋流分离器的结构都有其高性能的油水混合液处理范围。由于目前并未有针对碳酸盐岩缝洞型油藏的井下回注水标准,若以含水体积分数95%的处理液作为油水分离目标,则此油水旋流分离器混合液处理量适用范围在30~45 m3/d。

3.2 油相黏度对旋流器油水分离性能的影响

油相黏度的适应性分析对于油水旋流分离器应用的广度具有重要意义。对分离介质油相黏度适应性强的油水旋流分离器,意味着可以在多种油田环境下进行作业,提高了油水旋流分离器的利用率。由于水力旋流器在井下油水分离系统的应用中成功的油井含水体积分数通常为95%以上[22],为了更好分析出黏度对旋流器分离性能的影响,本次模拟油水混合液含水体积分数设为95%。入口流量取40 m3/d,其他参数保持不变,对油相黏度分别为40、80、120、160和200 mPa·s的5种操作参数工况进行模拟分析。

3.2.1 油相黏度对切向速度影响分析

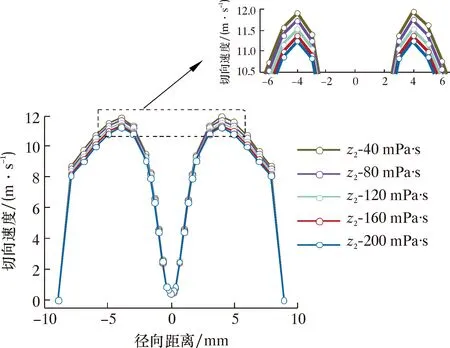

通过处理量对旋流器大锥段和小锥段切向速度分析可知,大锥段和小锥段的切向速度分布规律相同,且速度值变化不大。因此在黏度变化对旋流器切向速度分析中,只分析小锥段切向速度分布规律,结果如图8所示,其中z2代表z=-160 mm处切向速度分布。

从图8可以发现,不同油相黏度处理液中切向速度分布规律基本相同,同时最大切向速度值都随着油相黏度的增加而降低,但下降幅度较小。油相黏度由40 mPa·s增加到200 mPa·s时,最大切向速度由11.96 m/s下降到11.23 m/s,仅下降了6.1%。可见在高含水体积分数情况下,当油相黏度在小范围变化时,对切向速度影响不大。

图8 油相黏度变化对切向速度影响曲线Fig.8 Effect of oil phase viscosity on tangential velocity

3.2.2 油相黏度对油滴聚并破碎影响分析

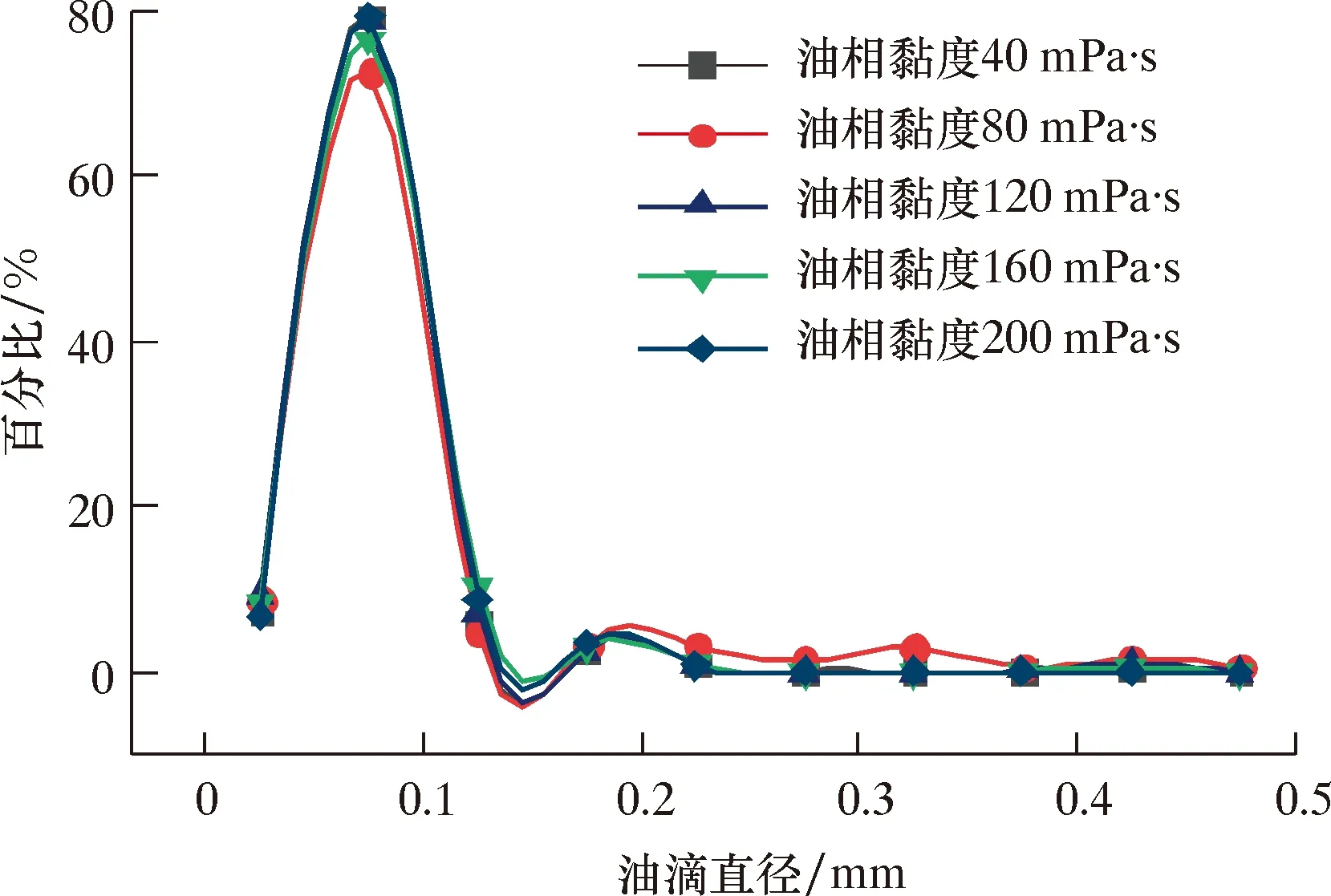

油相黏度变化对旋流器内油滴聚并破碎影响规律如图9所示。从图9可以看出,油相黏度从40 mPa·s增大到200 mPa·s时,油滴粒径分布规律基本相同,约85%的油滴粒径与入口粒径相同,未发生聚并或破碎。8.5%左右为油滴破碎后产生的小粒径油滴,6.5%为聚并后产生的较大粒径油滴。不同油相黏度下油滴粒径分布规律说明,在所研究黏度范围内,油滴发生聚结破碎的概率较小,油相黏度变化不是影响油滴聚并破碎的主要因素,也说明优选的结构参数有效避免了油滴聚并破碎对旋流器分离性能的影响。

图9 油相黏度对油滴聚结破碎的影响曲线Fig.9 Effect of oil phase viscosity on coalescence and breakup of oil droplets

3.2.3 油相黏度对分离性能的影响

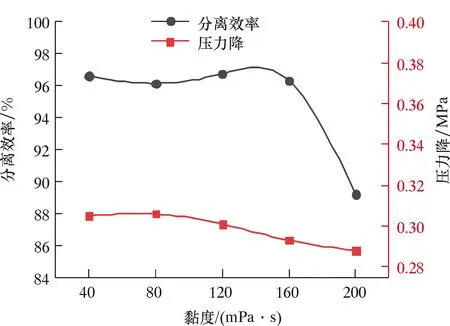

不同油相黏度工况下,旋流器分离性能如图10所示。从图10可以看出,随油相黏度的递增,旋流器溢流口压力降呈下降趋势,但下降幅度较小,均在3%左右。旋流器是靠损失压力来提高切向速度的,由于油相黏度的增大,流体之间内部摩擦增大,切向速度下降,压能损失较小。同时混合液湍流强度减小,湍流耗散和油滴破碎所消耗的能量也下降,因此入口和出口的压力降呈微小下降趋势。

图10 油相黏度变化对分离性能的影响曲线Fig.10 Effect of oil phase viscosity on separation performance

油相黏度在40~160 mPa·s之间变化时,由于切向速度下降幅度较小,油滴粒径也相差不大,分离效率基本在96%上下波动,黏度变化对分离效率影响较小;当黏度增大到200 mPa·s时,切向速度继续下降,此时离心力不足以分离细小的油滴,旋流器的分离效率下降到90%以下。因此优化后的旋流器在模拟工况下,油相黏度在40~160 mPa·s范围内,旋流器具有良好的分离性能。

4 结 论

本文针对碳酸盐岩缝洞型油藏,考虑深井和稠油黏度的影响,基于CFD-PBM耦合模型,设计了低处理量井下油水旋流分离器,优选了旋流器结构参数和操作参数,得到如下结论:

(1)考虑油滴的聚结破碎情况,建立了基于CFD-PBM耦合的旋流器内油水两相流数值计算模型,采用正交试验和极差分析方法,得到影响旋流分离器质量效率的主要因素由大到小依次为:小锥段锥角、溢流管直径、大锥段锥角和尾管长度,得到最佳的结构参数组合,此结构旋流器分离效率达到98.75%,压力降为0.31 MPa。

(2)随着处理量增大,最大切向速度值基本呈线性增加趋势,油滴破碎概率增加,油水分离效率呈先增大后减小的趋势,出口压力快速下降。处理量变化对旋流器分离性能影响较大。该结构油水混合液处理量适用范围在30~45 m3/d。

(3)在含水体积分数为95%、油相黏度在40~160 mPa·s范围内,黏度变化对切向速度、油滴粒径和分离性能影响不大,但黏度超过160 mPa·s后,旋流器分离效率快速下降。