内波流对井口吸入模块稳定性的影响研究*

2023-07-12秦如雷冯起赠陈浩文许本冲李昌平卢秋平王嘉瑞

秦如雷 冯起赠 陈浩文 许本冲 李昌平 卢秋平 王嘉瑞

(1.中国地质科学院勘探技术研究所 2.中国地质大学(武汉)机械与电子信息学院 3.广州海洋地质调查局)

0 引 言

海洋油气资源富集,但与陆地钻井和浅水钻井相比,深水钻井存在较多技术难题[1-4]。双梯度钻井技术是一种非常规钻井技术,通过利用泵或改变液体密度的途径,改变隔水管环空压力梯度以控制井眼环空压力,可以解决深水钻井中与地层压力相关的一些问题[5-10]。无隔水管钻井液闭式循环钻井 (Riserless Mud Recovery Drilling,RMR)技术是双梯度钻井的一种方案,该钻井技术可形成封闭钻井液循环系统,使钻井液可回收,大大减少钻井液用量,同时避免钻井液排入海水之中,以保护海洋环境,在深海大洋钻探中有广泛的应用前景[11-15]。井口吸入模块主要功能是隔离外部海水和井眼环空返回的钻井液,在RMR系统中起关键性作用[16-18]。

国外井口吸入模块的研制技术已经发展到第三代;国内的井口吸入模块目前处于关键件的仿真研究阶段,对洋流条件下整体模态研究较少。为此,笔者利用三维建模软件SolidWorks设计并建立了井口吸入模块三维模型,利用ABAQUS仿真软件对井口吸入模块进行了有限元分析,根据影响井口吸入模块稳定性的各种因素,对整体结构进行静力学分析以及模态分析,以总结井口吸入模块的分析结果。

1 分析模型的建立

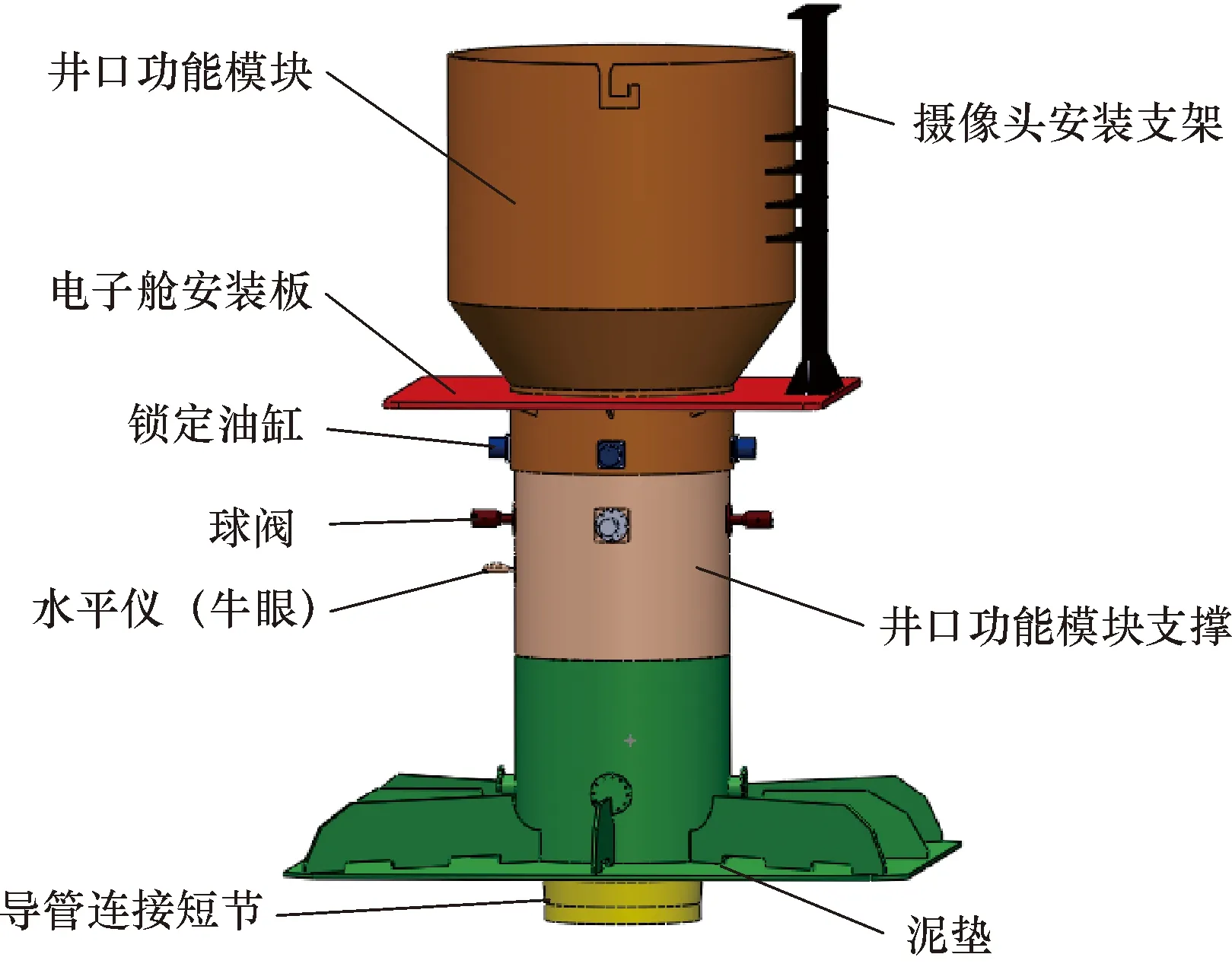

井口吸入模块是无隔水管钻井液返回钻井系统中的关键组成部件,其主要功能是隔离外部海水和井眼环空返回的钻井液,并将海水与井筒隔开,起到类似隔水管和防喷器的作用[19-20],其外形如图1所示。

图1 井口吸入模块外形图Fig.1 Outside view of the wellhead suction module

井口吸入模块主要由井口功能模块、井口功能模块支撑、电子舱安装板、泥垫、锁定油缸、导管连接短节以及球阀与牛眼等井口常用工具组成,该结构使得井口吸入模块可与ø914.4 mm导管及低压井口头耦合连接,可使用喷射下导管工艺与导管同时安放到位。国内RMR总体设计技术路线较之国外有所不同,其吸入模块未配备旋转总成外筒体、旋转总成内筒体和旋转轴承系统等组成内部防喷总成的部件[21]。

井口吸入模块能使由井眼环空上返的钻井液和钻屑改变方向进入海底举升系统,为钻井液和岩屑返回管线提供接口,同时还起到扶正下入钻具的作用[22]。

2 稳定性分析

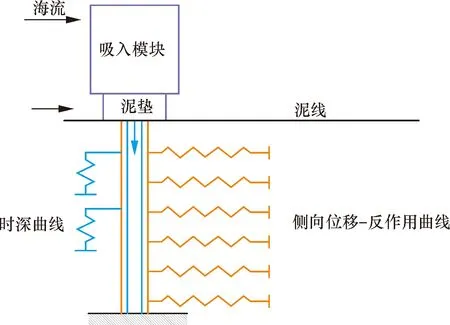

本文利用p-y曲线法模拟土壤抗力,利用Morison方程求解内波流载荷,采用ABAQUS仿真软件分析各种因素对井口吸入模块稳定性的影响,并分析其处于极限工况下的稳定性。

2.1 土壤抗力的模拟方法

p-y曲线法是指在水平力F的作用下,土壤之下深度x处土壤反力P与该深度结构物侧向变形y之间的关系曲线[23]。它综合反映了桩周土的非线性、桩的刚度和外载荷作用的性质等特点,是一种弹塑性分析方法[24]。p-y曲线法不仅适用于静载荷和循环载荷,而且也适用于结构物的大位移和小位移,避免了单一参数法的缺点,已经广泛应用于海洋石油工程中[25]。所涉及到的黏土主要物理力学性能指标包括土的不排水抗剪强度、重度和主应力差[26-27]。

2.1.1 软黏土中的p-y曲线

对于不排水抗剪强度Cu≤96 kPa的软黏土,泥线x深度下单位桩长的极限土阻力pu可由下式确定:

(1)

式中:pu为极限土阻力,kPa;γc为泥线下深度x处土的单位有效容重,kN/m3;Cu为土的不排水抗剪强度;kPa;x为深度,m;D为结构物的直径,m;ζ为无因次经验常数,其值在0.25~0.50之间,土硬取小值;xr为极限水平承载力的转折点深度,m,通常认为xr范围以内的为浅层土,xr以下为深层土。

软黏土在静载荷下的p-y曲线可由下式确定:

(2)

式中:p为泥线下深度x处结构物发生横向位移y时结构物横向极限土阻力,kPa;y为泥线下深度x处构物发生横向位移,m;y50为土横向土阻力为极限横向土阻力时结构物的横向位移,m;ε50为原状土不排水试验中处最大应力发生的应变。

2.1.2 硬黏土中的p-y曲线

对于不排水抗剪强度Cu>96 kPa的硬黏土,用式(1)分别计算,取小值作为单位结构件上极限土阻力pu。硬黏土在静载荷下的p-y曲线可由下式确定:

(3)

考虑到土壤特性对井口吸入模块稳定性的影响,采用非线性弹簧模拟土壤对井口吸入模块的作用。将处于泥土之下的井口吸入模块部分分区,在不同泥土深度的井口吸入模块上添加相应刚度的非线性弹簧单元,弹簧刚度由p-y曲线求得。井口吸入模块在海底的受力情况如图2所示。

图2 井口吸入模块受力情况示意图Fig.2 Force diagram of the wellhead suction module

2.2 井口吸入模块的稳定性分析

井口吸入模块的稳定性会受到海况重现期、井口吸入模块材质、土壤类型的影响,为了对实际作业提供参考,分析以上各因素对井口吸入模块稳定性的影响。

分析所需的数据包括:水深为1 000 m,海水密度为1 034 kg/m3,拖曳力系数为0.7;Q235的弹性模量为210 GPa,不锈钢的弹性模量为190 GPa,45钢的弹性模量为200 GPa,铜镍合金的弹性模量为150 GPa;Q235的泊松比为0.3,不锈纲的泊松比为0.3,45钢的泊桦比为0.26,钢镍合金的泊松比为0.34;Q235的密度为7 930 kg/m3,不锈钢的密度为7 850 kg/m3,45钢的密度为7 850 kg/m3,铜镍合金的密度为8 908 kg/m3;土壤K1等效刚度系数平均值为1.78×106,土壤K2等效刚度系数平均值为3.02×107,土壤K3等效刚度系数平均值为1.54×108,土壤K4等效刚度系数平均值为5.75×106。

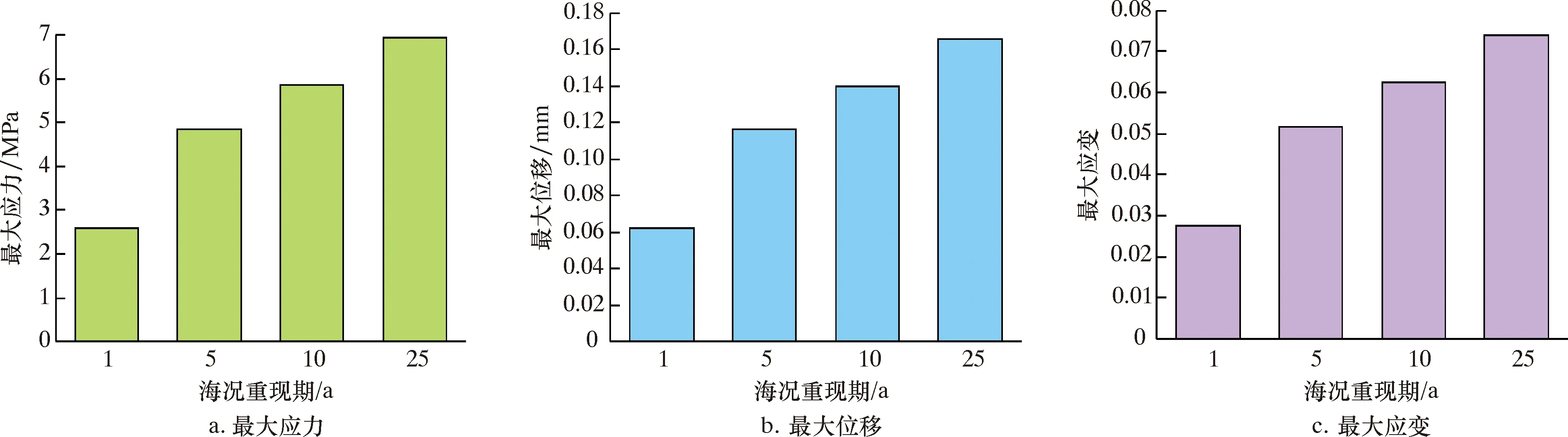

2.2.1 海况重现期对稳定性的影响分析

海况重现期反映海洋流速的大小,直接影响井口吸入模块所受内波流载荷的大小,对井口吸入模块的稳定性有着重要影响。取某工区海平面下深度1 000 m,分析井口吸入模块在海况重现期为1、5、10和25 a的工况下的稳定性。对工区进行环境实测得到的海洋流速分布如表1所示,根据该流速表和井口吸入模块尺寸,利用Morison方程计算内波流载荷:

(4)

式中:fD为单位长度结构件上的拖曳力,N/m;ρ为流体的密度,kg/m3;CD为水动力系数,海平面以下0~150 m取1.2,海平面以下150 m至海底取0.7[28];A为结构件水力外径,m;ux为流体在该点处垂直于结构件的速度,m/s。

表1 海洋流速分布表Table 1 Distribution of current velocity

分析结果如图3所示。由图3可知,随着海况重现期的增加,最大应力、最大位移和最大应变都增加,且海况重现期从1 a增加到5 a时,最大应力、最大位移和最大应变的增长幅度相似。因此需要考虑强台风对井口吸入模块的影响,在强台风来临之前,应采取必要措施提高井口吸入模块的稳定性。

图3 海况重现期对井口吸入模块稳定性的影响Fig.3 Influences of the recurrence period on the wellhead suction module stability

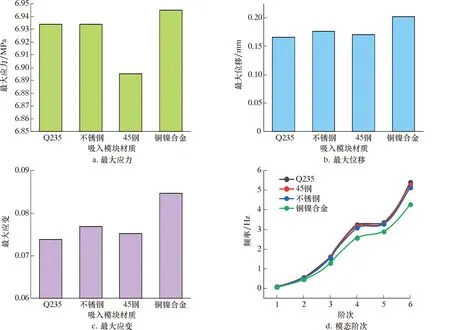

2.2.2 模块材质对稳定性的影响分析

井口吸入模块的材质对其稳定性也有一定影响,常采用的材质有Q235、不锈钢、45钢和铜镍合金。对采用以上各种材质的井口吸入模块进行静力学和模态分析,分析结果如图4所示。由图4可知,各种材质对井口吸入模块静力学强度的影响区别不大,井口吸入模块材质为铜镍合金时强度略低,但相差很小;井口吸入模块前6阶模态的固有频率从高到低分别为Q235、45钢、不锈钢和铜镍合金,井口吸入模块的固有频率随着材料弹性模量的减小而降低,材质为铜镍合金时,井口吸入模块前6阶模态的固有频率最低。

图4 井口吸入模块材质对井口吸入模块稳定性的影响Fig.4 Influences of the wellhead suction module material on the wellhead suction module stability

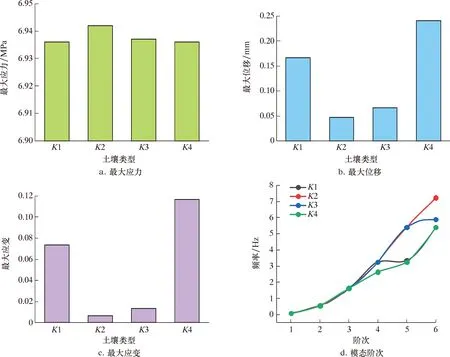

2.2.3 土壤类型对稳定性的影响分析

井口吸入模块所处的土壤类型不同时,所受的土壤抗力也不同。硬质土壤相较于软质土壤的土壤抗力更大,取土壤类型分别为K1、K2、K3和K4时对井口吸入模块进行静力学和模态分析,结果如图5所示。由图5可得:当土壤类型为K2时,井口吸入模块最大应力最大,最大位移最小;当土壤类型为K4时则相反。因此对于软质土壤K4,井口吸入模块的最大位移最大,必要时需采取保护措施减少位移量;而对于井口吸入模块前3阶模态的固有频率,土壤对其影响很小。其中3~6阶模态的固有频率从大到小依次是K2、K3、K1和K4。

图5 土壤类型对井口吸入模块稳定性的影响Fig.5 Influences of the soil type on the wellhead suction module stability

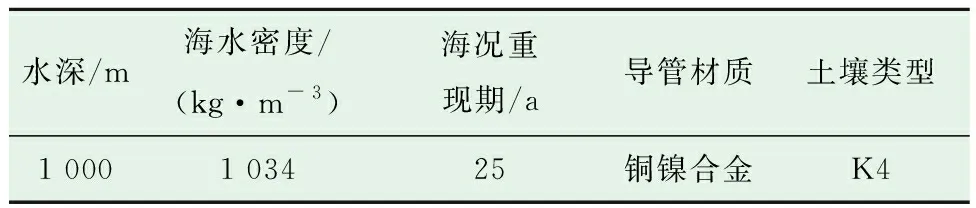

2.2.4 极限工况下稳定性的影响分析

为了保证作业时的安全性,有必要分析井口吸入模块在极限工况下的稳定性。取各因素最危险的情况作为工作时的极限工况,如表2所示。

表2 极限工况参数Table 2 Parameters of extreme condition

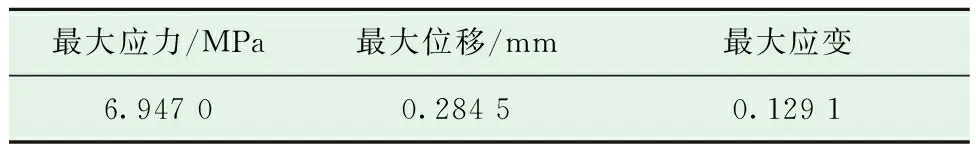

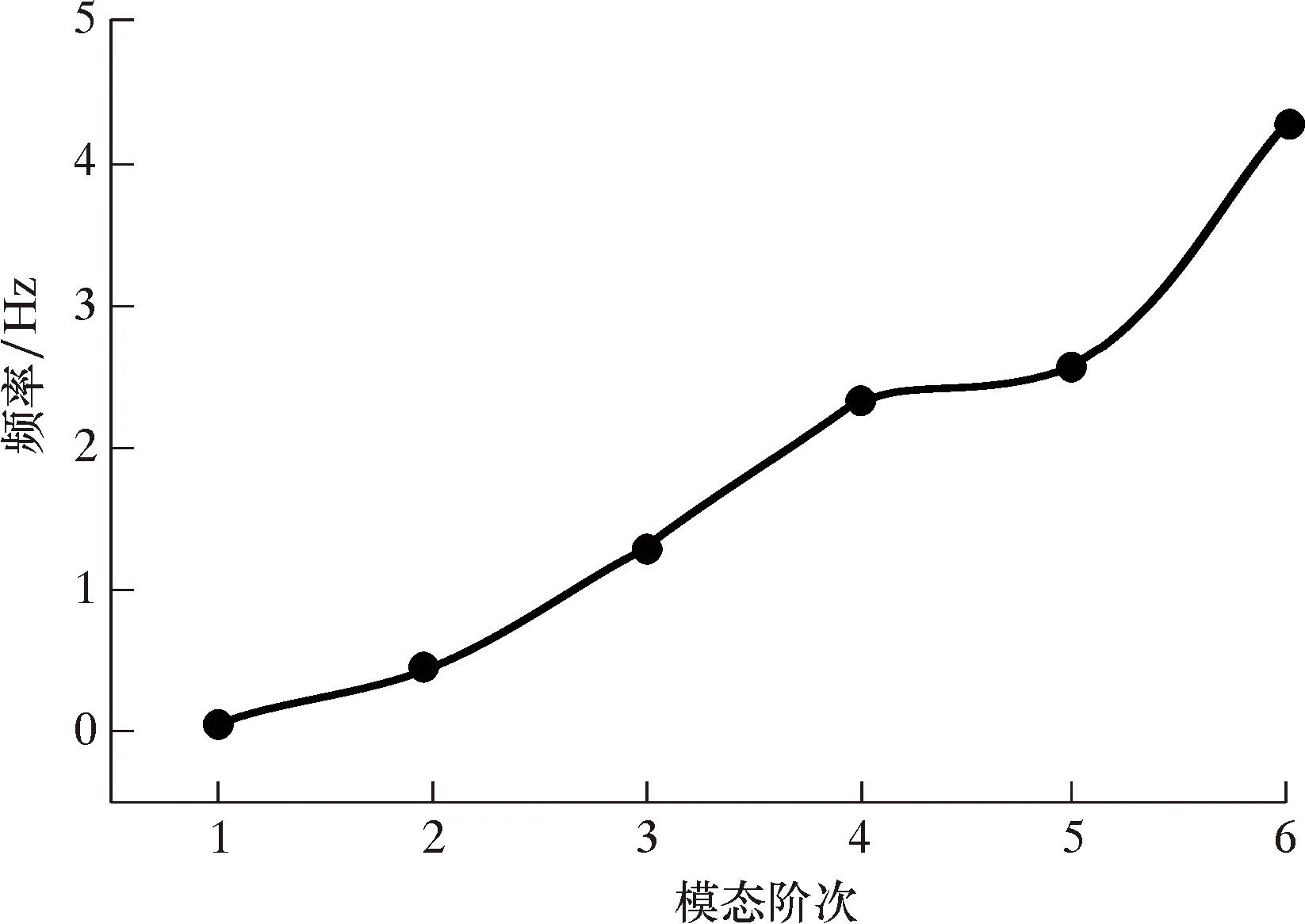

利用仿真分析软件得到静力学分析结果如表3所示。由表3可知,极限工况下最大应力远小于材料的屈服强度170 MPa,安全系数高达24;最大位移和最大应变也很小。前6阶模态的固有频率如图6所示。由图6可知,前6阶模态的固有频率分别为0.067、0.448、1.292、2.328、2.574和4.285 Hz。可见井口吸入模块稳定性达到工作要求,但仍需避免极限工况的出现,应创造最合适的工作条件。

表3 极限工况分析结果Table 3 Analysis results of extreme conditions

图6 极限工况下井口吸入模块固有频率Fig.6 Natural frequency of the wellhead suction module under extreme conditions

3 结 论

根据工区环境条件、土壤条件及井口吸入模块尺寸,通过以上分析可得出以下结论:

(1)内波流载荷是影响井口吸入模块稳定性的主要因素,而海况重现期直接影响洋流流速,因此井口吸入模块各项稳定性参数均会随海况重现期增大而增加。

(2)井口吸入模块材质对井口吸入模块稳定性影响非常小,故可考虑材质的耐腐蚀和抗氧化等因素选取合适的材质。井口吸入模块前6阶模态的固有频率随着材质弹性模量减小而降低;土壤的软硬程度会影响井口吸入模块稳定性,但相比于海况重现期,土壤影响较小。土壤硬度越小,井口吸入模块位移越大,前6阶模态的固有频率越低。

(3)即使在极限工况下,井口吸入模块的稳定性也能达到安全工作要求,安全系数可达24。