全尺寸PDC钻头旋转冲击破岩过程数值模拟*

2023-07-12闫炎韩礼红刘永红杨尚谕曹婧牟易升

闫炎 韩礼红 刘永红 杨尚谕 曹婧 牟易升

(1.中国石油集团工程材料研究院有限公司 2.中国石油大学(华东)机电工程学院)

0 引 言

旋转冲击钻井技术作为深井超深井的提速手段之一,因其提高了对岩石的穿透性与破岩体积、减轻了定向井的黏滑振动等优点而受到油田现场的重点关注[1-3]。但旋转冲击破岩机理并未形成统一的共识,造成了旋转冲击钻井工具提速效果在不同的地层、井径间差异巨大。与此同时,缺乏旋转冲击破岩机理的指导,工具的冲击参数设计没有可依赖的标准,参数的优化需要依赖大量的室内试验与现场试验[4-6]。因此,开展旋转冲击破岩机理的研究尤为重要。针对旋转冲击破岩机理问题,国内众多的科研学者主要通过理论分析、室内试验与仿真模拟的手段进行研究。文献[7-8]通过数值计算与室内试验的方法,分析了动、静载荷联合作用破岩特点,证实了旋转冲击钻井具有提高破岩效率的论点。赵伏军等[9-10]通过室内试验与理论分析,进一步论证了动、静载荷的联合作用能降低破岩能耗、提高破岩体积的优点。邓勇等[11]通过理论分析与数值模拟的方法,考虑钻井液与围压对岩石的作用,探究了动载幅值对岩石裂纹扩展的影响规律。祝效华等[12-14]通过数值模拟,引入动静载荷比,认为动静组合载荷总值恒定时,存在钻齿单位时间破岩效率最佳的载荷比,且最佳载荷比与岩石的抗压强度呈正相关。

综上所述,大部分研究成果以球形齿或锲形齿作为研究对象,与钻井现场采用的齿形不符。其次,以单齿作为研究对象,没有考虑齿与齿间的相互作用对破岩机理的影响。最后,旋转冲击破岩过程是动、静载荷侵入与旋转切削相互耦合的过程,而绝大部分研究成果没有考虑旋转切削过程。为了揭露旋转冲击破岩过程,笔者基于有限元法建立了全尺寸PDC钻头旋转冲击破岩模拟方法,依据旋转冲击破岩试验数据对模拟方法进行验证;利用该模拟方法,建立了全尺寸PDC钻头旋转冲击破岩过程仿真模型,研究了在冲击载荷作用下岩石应力的变化情况,探究了常规破岩过程与旋转冲击破岩过程的区别,以期为旋转冲击钻井技术的推广提供一定的理论支撑。

1 旋转冲击破岩方法建立与验证

1.1 旋转冲击破岩试验装置

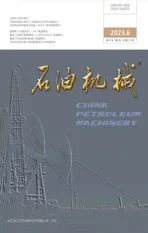

旋转冲击破岩试验装置[15-16]主要由钻机、冲击发生总成、岩样及信息采集装置(冲击力传感器、高速应力值采集系统)4个部分组成(见图1a)。冲击发生装置如图1b所示。冲击发生装置是该试验装置的核心部件,自上而下包括卡箍、垫块、弹簧、冲锤、砧体及挡板6个部件。U形挡板用螺栓固定在试验台侧壁,方钻杆从钻机上部延伸向下穿过挡板,从上向下依次安装卡箍、垫块、弹簧、冲锤、砧体、接头及钻头。卡箍为外圆内方的圆环结构,通过卡圈固定在六方钻杆凹槽内。垫块位于卡箍下方,通过增减垫块个数可以实现弹簧压缩量的改变。

图1 旋转冲击破岩装置示意图Fig.1 Schematic diagram of the rotary impact rock-breaking device

1.2 PDC钻头旋转冲击破岩方法建立

1.2.1 岩石的屈服准则

岩石材料的真实应力-应变曲线特性较为复杂,包含非线性、弹塑性、黏弹性、剪胀性以及各向异性等特性,一般的屈服准则难以反映其真实的应力-应变特性,因此选取契合程度较好的屈服准则尤为重要。Drucker-Prager准则考虑了中间主应力对岩石屈服与破坏的影响,且能反映剪切作用引起的“扩容效应”,模型输入参数较少,在岩土材料的有限元仿真计算中有着广泛使用。综上,本文选用线性Drucker-Prager准则作为岩石材料的屈服准则。Drucker-Prager屈服准则表达式如下:

(1)

式中:I1为第一应力不变量,MPa;J2为第二偏应力不变量,MPa2;α、k为材料参数,MPa。

1.2.2 岩石的累积损伤失效准则

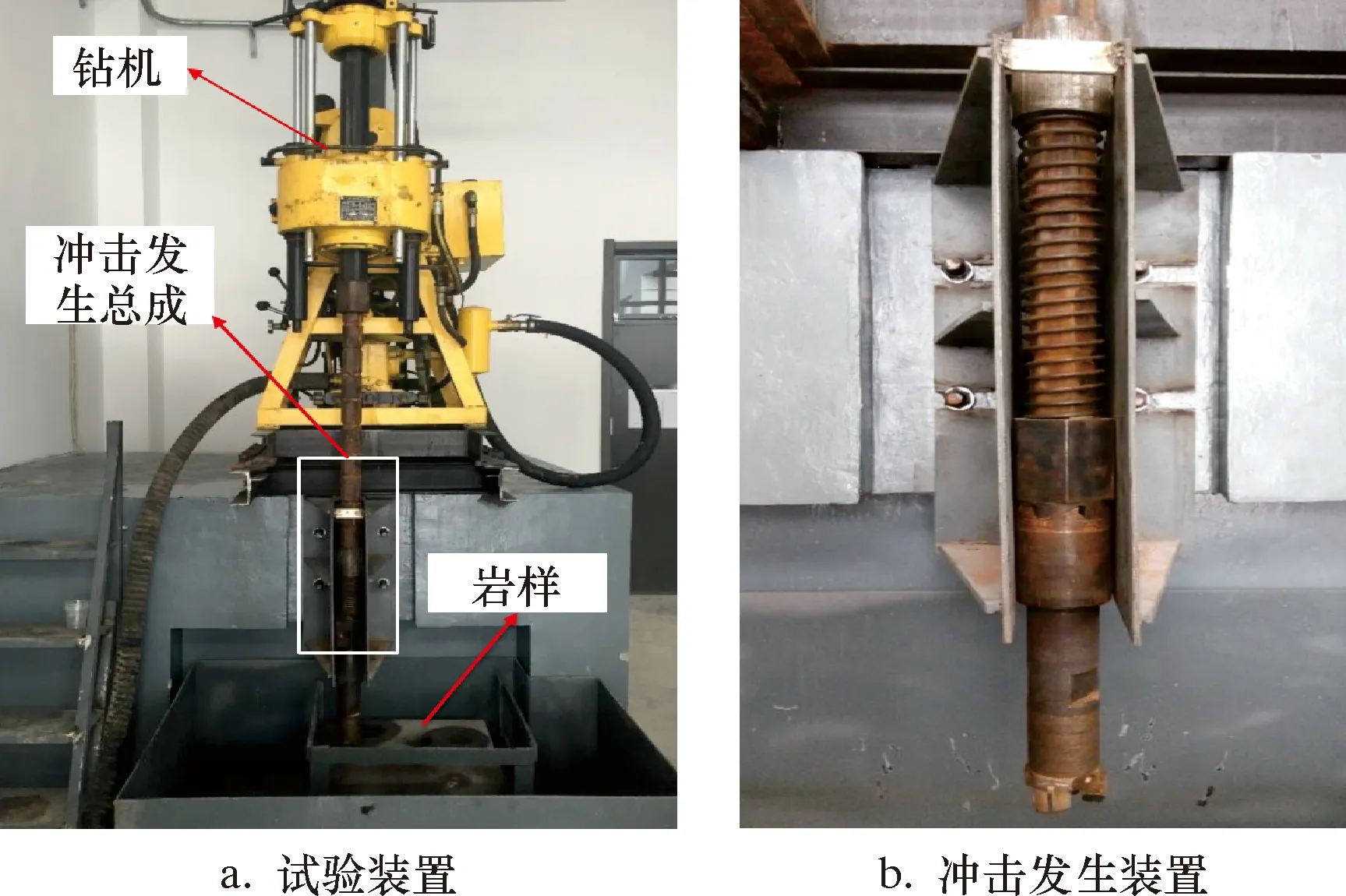

将岩石简化为理想弹塑性材料,岩石单元的破坏可看成是一个刚度逐渐下降、损伤不断积累的过程。随着破岩过程的进行,岩石单元受到一种或多种失效准则的联合作用,刚度下降,强度降低,岩石单元的损伤值增加,直至岩石单元的损伤值达到1,岩石单元被删除。

图2 岩石累积损伤过程中的应力-应变曲线Fig.2 Stress-strain curve in the process of rock damage accumulation

笔者采用剪切损伤与柔性损伤作为岩石材料损伤失效准则。剪切损伤主要是由局部剪切带引起的损伤破坏;柔性损伤主要是由节点的集中、增长与接合导致的损伤破坏。

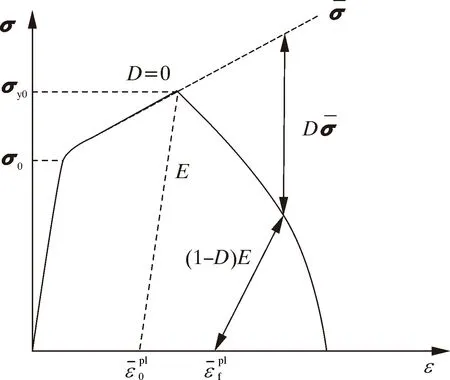

1.2.3 几何模型与材料参数

试验用钻头与数值几何模型如图3a和图3b所示。PDC钻头旋转冲击破岩几何模型如图3c所示。模型由试验用钻头和岩石组成,具体尺寸如下:三刀翼PDC钻头,钻头直径75 mm;切削齿直径13 mm,切削齿高度4 mm、8颗钻齿;岩石长、宽均为150 mm,高50 mm。岩石材料选用砂岩,密度为2.45 g/cm3,弹性模量为15.2 GPa,泊松比为0.21,内聚力为21.69 MPa,抗压强度为90.76 MPa,剪膨角为32°,内摩擦角为35.45°,可钻性级值为5.98,硬度级别为中。

图3 PDC钻头旋转冲击破岩几何模型Fig.3 Geometric model of rotary impact rock-breakingby PDC bit

1.2.4 接触设置与网格划分

岩石与钻头的接触使用面-节点接触类型,设置切削齿的表面为主面,加密岩石与钻头接触部分的网格,并将加密的单元节点设置为从面;接触面摩擦类型设置为罚接触,考虑接触面上的摩擦作用,摩擦因数设置为0.15,法向方向设置为硬接触。

由于PDC钻头设置为刚体,网格质量对求解结果影响较小,所以采用四面体网格,网格类型为C3D4;岩石采用六面体网格,网格类型为C3D8R;岩石加密部分的网格大小为2 mm,设置自动删除网格单元,即当岩石单元达到破坏条件时单元将消失。

1.2.5 边界条件与载荷设置

将岩石底面设置为完全约束,仅允许PDC钻头轴向运动与旋转,约束钻压横向和侧向上的移动。

冲击载荷的波形为二次抛物线形,由旋转冲击破岩试验数据将冲击载荷加载时间确定为3.5 ms,载荷幅值与旋转冲击破岩试验的载荷保持一致,仿真模拟时长为5.0 s。

1.3 PDC钻头旋转冲击破岩方法的验证

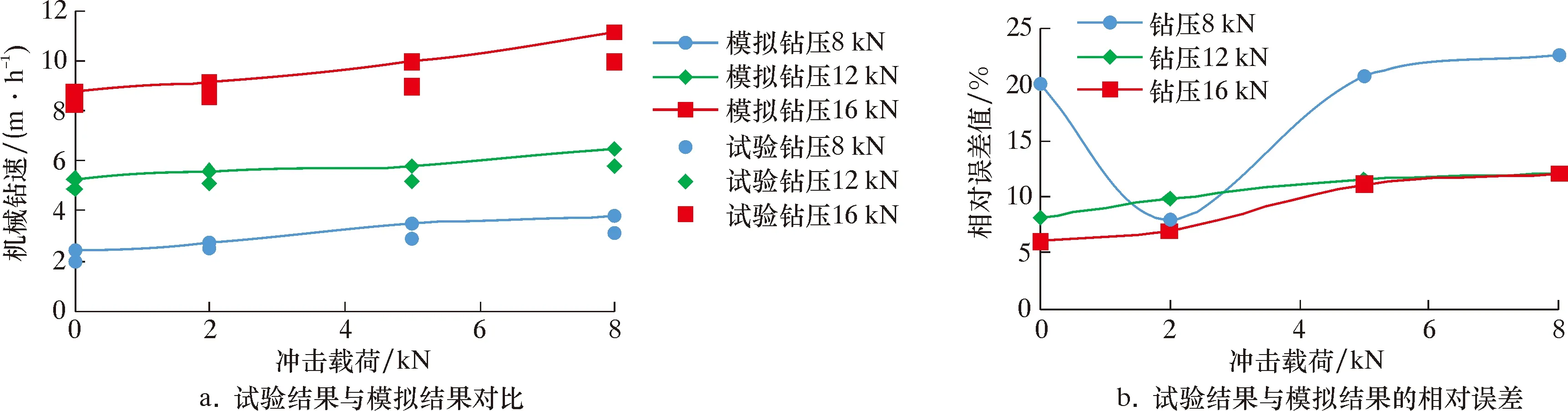

为保持与试验条件一致,将钻头转速设置为104 r/min;冲击频率设置为10.4 Hz,钻压分别设置为8、12和16 kN;冲击载荷分别设置为0、2、5和8 kN。试验结果与模拟结果的对比如图4a所示。试验结果与模拟结果的相对误差如图4b所示。由图4可知,随着冲击载荷的增加,试验与模拟结果的误差也略有增大,最大相对误差为22.58%,平均相对误差为12.41%,全尺寸PDC钻头旋转冲击破岩仿真模拟结果符合工程误差要求。

图4 不同冲击载荷下机械钻速试验结果与仿真结果对比曲线Fig.4 Comparison of measured and simulated ROPs under different impact loads

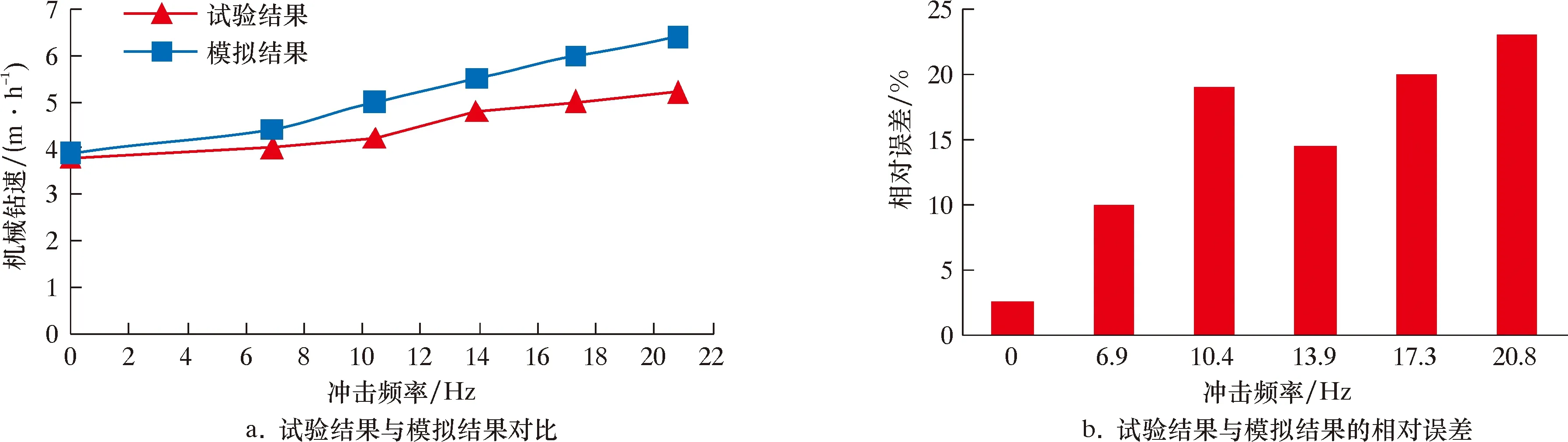

将钻压设置为12 kN,冲击载荷固定设置为6.866 kN;转速设置为223 r/min,冲击频率分别设置为0、6.9、10.4、13.9、17.3和20.8 Hz。试验结果与模拟结果的对比如图5所示。由图5b可知,不同冲击频率下试验结果与模拟结果的相对误差最大值为23%,平均相对误差为14.89%,进一步验证了全尺寸钻头旋转冲击破岩仿真模拟结果的可靠性。

图5 不同冲击频率下机械钻速数值结果与试验结果对比曲线Fig.5 Comparison of measured and simulated ROPs under different impact frequencies

2 旋转冲击破岩过程分析

2.1 全尺寸PDC钻头破岩模型

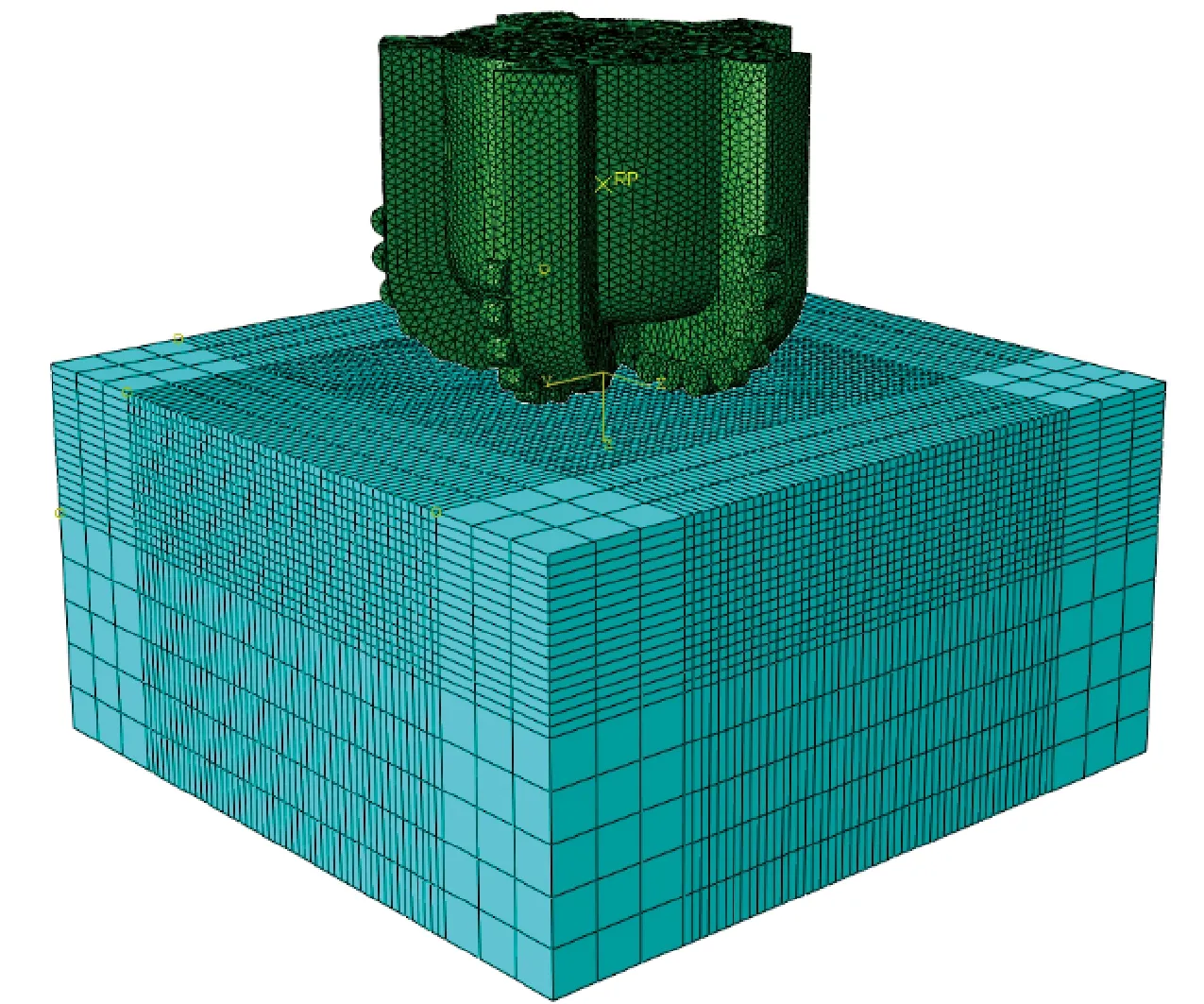

利用全尺寸PDC钻头旋转冲击破岩模拟方法,将试验用钻头替换成钻井现场常用的ø215.9 mm(8.5 in)PDC钻头,建立了全尺寸PDC钻头旋转冲击破岩数值模型。该模型的几何与网格划分情况如图6所示。

图6 全尺寸PDC钻头破岩几何模型Fig.6 Geometric model of rotary impact rock-breaking by a full-size bit

该模型主要由岩石与全尺寸5刀翼PDC钻头组成。其中全尺寸PDC钻头的直径为215.9 mm,切削齿直径为16 mm,切削齿高度为8 mm,切削齿数量为40个;岩石的尺寸为400 mm×400 mm ×300 mm。除载荷设置与模拟的时长不一样,其他参数设置与全尺寸钻头旋转冲击破岩模拟方法设置的参数保持一致。

2.2 常规破岩过程分析

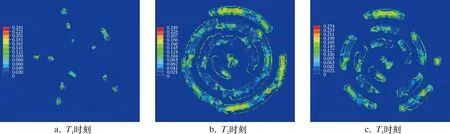

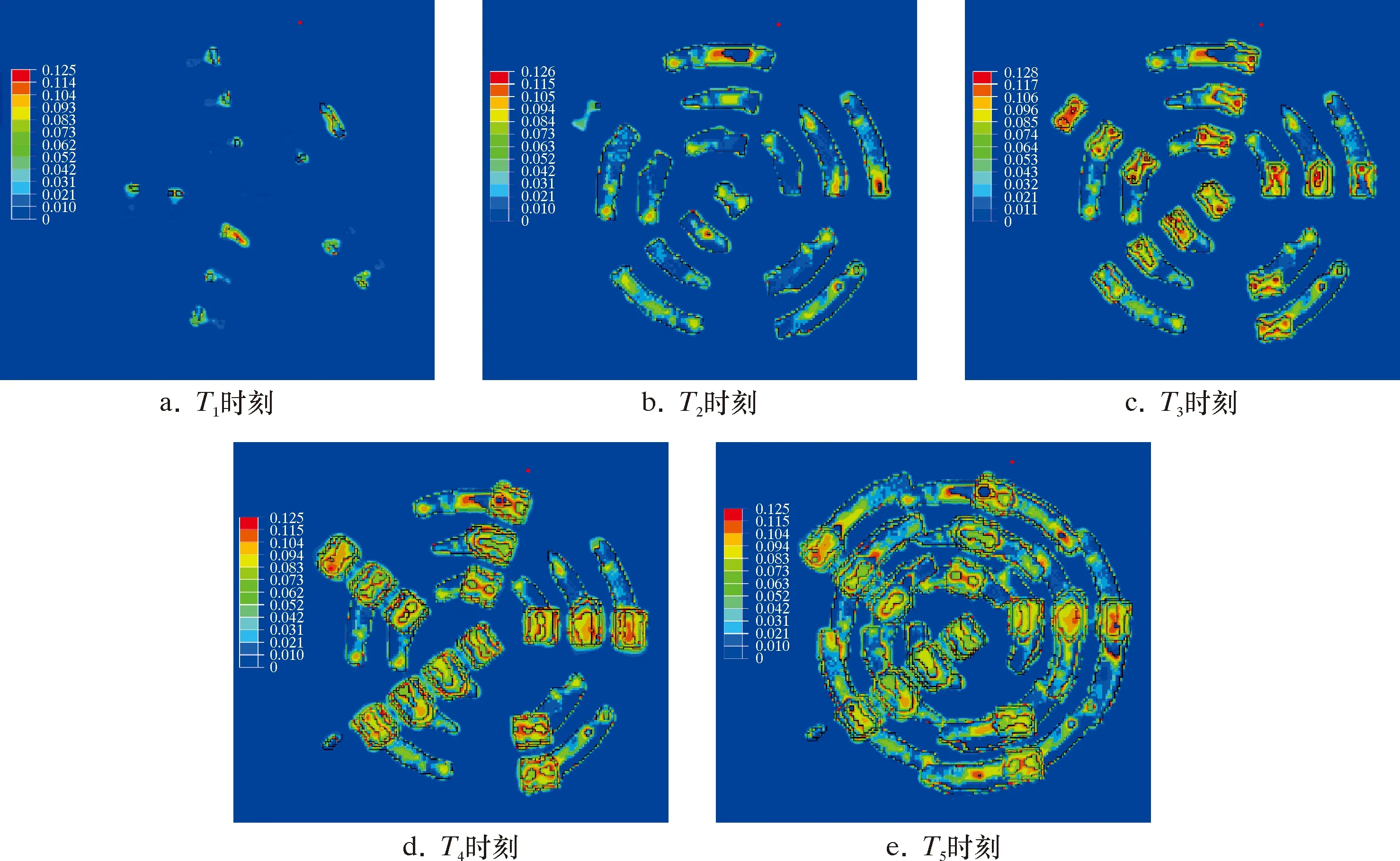

图7为全尺寸PDC钻头在钻压80 kN、转速60 r/min工况下不同时刻砂岩的常规破岩过程。模拟时长为1 s,该过程可分为2个阶段:①切削齿吃入地层阶段(0~T1),切削齿在钻压的作用下吃入地层,岩石表面出现多个凹陷区域;②切削齿旋转切削阶段(T1~T3),由T2时刻的塑性应变(见图7b)可知,岩石单元的破坏主要发生在齿前,由T2时刻压力云图(见图8a)、剪力云图(见图8b)可知,齿前岩石主要受到压剪作用,从数值上看,剪力作用强于压力作用,岩石单元的破坏较多。从T2时刻最大主应力云图(见图8c)可知,齿周主要受到拉伸作用。

图7 不同时刻常规齿的常规破岩过程Fig.7 Conventional rock-breaking process of the conventional cutter at different time

图8 T2时刻的应力云图Fig.8 Stress nephogram at the timeT2

图9 不同时刻常规齿的旋转冲击破岩过程Fig.9 Rotary impact rock-breaking process of the conventional cutter at different time

2.3 旋转冲击破岩过程分析

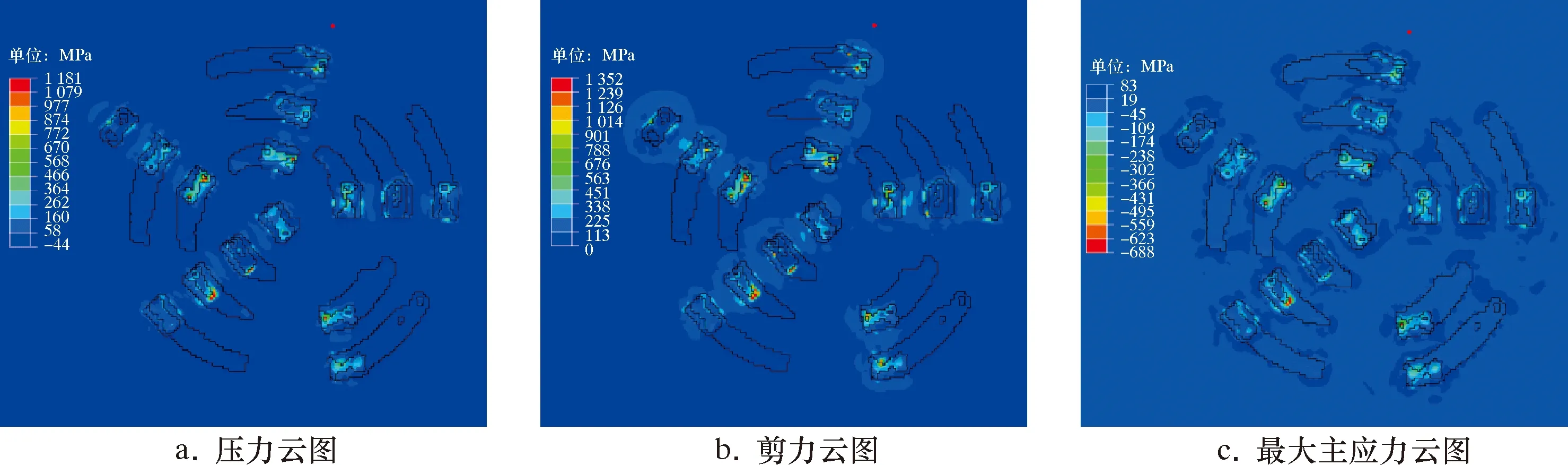

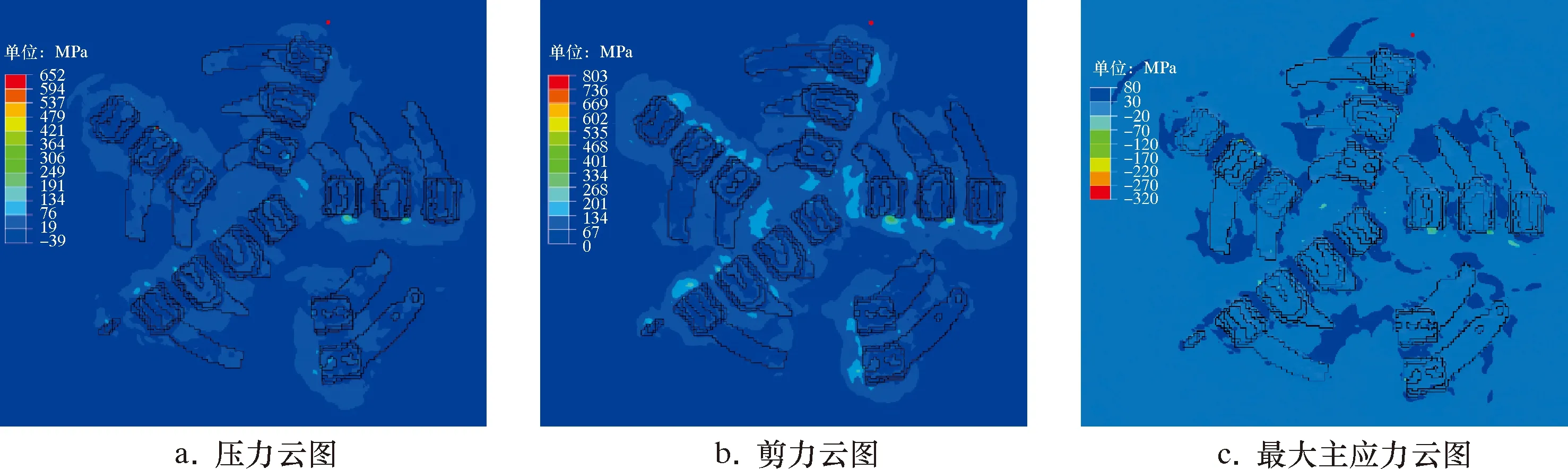

图9为全尺寸PDC钻头在钻压80 kN、转速60 r/min工况下不同时刻砂岩的旋转冲击破岩过程。冲击频率为1 Hz,冲击载荷为40 kN,模拟时长为1 s。该过程可分为5个阶段:①切削齿吃入地层阶段(0~T1),切削齿在钻压的作用下吃入地层,岩石表面出现多个凹陷区域。②切削齿旋转切削阶段(T1~T2),与常规破岩规律一致。③切削齿冲击力增大阶段(T2~T3)。由T3时刻塑性应变云图(见图9c)可知,岩石单元的损伤主要发生在齿底与齿前,结合T3时刻压力、剪力和最大主应力云图(见图10)可知,齿底岩石主要受压、剪作用,齿前岩石主要受拉、剪作用,且剪切作用大于拉伸作用;齿周岩石破坏较少,主要受拉、剪作用。④切削齿冲击力衰减阶段(T3~T4)。由T4时刻塑性应变云图(见图9d)可知,岩石单元的损伤主要发生在齿底、齿前与齿周;根据T4时刻的压力、剪力和最大主应力云图(见图11),齿底岩石主要受压、剪作用,齿前岩石主要受压、剪作用,齿周岩石破坏增多,主要受拉、剪作用。⑤切削齿旋转切削阶段(T4~T5),与第②阶段规律一致。

图10 T3时刻的应力云图Fig.10 Stress nephogram at the time T3

图11 T4时刻的应力云图Fig.11 Stress nephogram at the timeT4

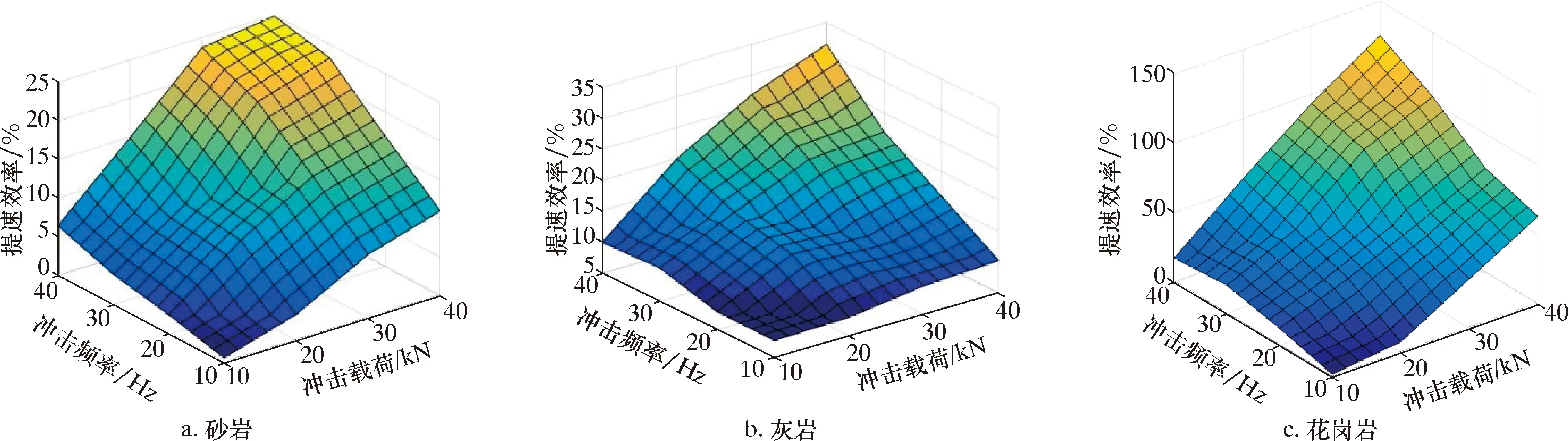

依据建立的破岩模拟方法,分析了PDC钻头破碎砂岩、灰岩以及花岗岩的冲击载荷与冲击频率的最佳组合以及对应的提速效率,模拟结果如图12所示。

由图12可知:在固定钻压80 kN,转速60 r/min时,冲击载荷10~40 kN,冲击频率10~40 Hz范围内,常规PDC齿在砂岩中的最大提速效率为24.8%;在灰岩中的最大提速效率为31.4%;在花岗岩中的最大提速效率为125.0%,即不同岩石类型的冲击载荷与冲击频率的最佳组合并不一致。

图12 PDC钻头破碎不同岩石类型的提速效率Fig.12 ROP enhancement efficiency of PDC bit for different rock types

3 结 论

(1)依据旋转冲击破岩试验,建立并验证了全尺寸PDC钻头旋转冲击破岩模拟方法。不同岩石类型的冲击载荷与冲击频率的最佳组合并不一致。

(2)全尺寸PDC钻头常规破岩过程中,岩石的损伤主要发生在齿底与齿前;全尺寸PDC钻头旋转冲击破岩过程中,岩石的损伤主要发生在齿底、齿前和齿周。

(3)常规破岩齿底与齿前的岩石均主要受压、剪作用。旋转冲击破岩齿底的岩石主要受压、剪作用;齿周的岩石主要受拉、剪作用;齿前的岩石由于切削齿不同受力情况,其受力也将发生改变,无冲击力作用时,齿前的岩石主要受压、剪作用;冲击力增大时,齿前岩石主要受拉、剪作用;冲击力衰减时,齿前岩石主要受压、剪作用。