H13钢挤压筒、模具磨损失效行为分析

2023-07-11陈明

陈明

摘要:难变形合金热挤压过程中H13钢挤压筒和模具表面发生了严重的磨损失效。采用扫描电子显微镜、电子能谱和光学显微镜技术对挤压筒和模具表面形貌、截面特征、成分变化、金相组织进行了表征,对 H13钢的磨损失效原因进行了综合分析。结果表明:热挤压过程中 H13钢挤压筒和模具表面具有不同的磨损行为,挤压筒磨损机制为磨料磨损、犁沟磨损、氧化磨损,而模具表面没有磨料磨损,但出现了疲劳磨损;热挤压过程中H13钢亚表面发生了内部氧化,氧化层分为两层; H13钢表面在热挤压过程中表层晶粒发生了细化,晶界为内氧化和裂纹的萌生扩展提供了形核点。

关键词:H13钢;热挤压;磨损机制;氧化

中图分类号:TG375+.4 文献标志码:A

0引言

H13钢由于具有优异的高热强度、疲劳性、韧性及耐磨性、耐回火等属性,被广泛用于制造业中成形各种金属产品的热挤压模具和热锻模等[1-5]。热挤压过程中材料首先受到三向压应力而填充满型腔,然后在持续压力的条件下坯料与挤压筒和模具发生相对运动,由于热挤压过程中坯料和挤压筒、模具接触界面之间具有很高的应力,因此模具表面材料受到很大的机械破坏作用[6,7]。此外,由于热挤压过程中坯料温度达到再结晶温度以上,尤其是难变形合金,比如不锈钢和高温合金等,坯料温度通常都超过了1000℃,在热挤压过程中坯料与挤压筒、模具会发生显著的热交换,从而导致表面温度升高,因此挤压筒和模具表面会受到强的应力和高温状态,这导致了挤压筒和模具表面发生严重高温磨损[8]。然而,航天航空、汽车、轨道交通等先进工业的迅猛发展,对热挤压工件的表面形貌,尺寸精度提出了更高的要求。同时,这也就对热挤压成形模具表面磨损和轮廓尺寸有了更高的要求。

在过去的二十年里,国内外研究者对 H13模具钢用于轻质合金热挤压过程中表面磨损失效进行了大量研究[9-11]。如国内具有代表性的李落星等人系统的研究了铝合金热挤压过程中界面摩擦磨损行为[9];并且归纳了热挤压过程中界面摩擦边界条件的等效表征方法,包括圆环压缩试验、块盘试验、球盘试验。但是在轻质合金中,比如铝、镁合金等,在热挤压过程中由于温度较低、坯料-模具界面压力较小,对模具表面的损伤较小。然而在高温难变形金属中,比如不锈钢、高熵合金、高温合金等热挤压过程中,H13钢挤压筒和模具受到强的压力和高的温度,这会导致其表面发生严重磨损,造成挤压筒和模具失去原有的表面形貌特征和轮廓尺寸精度,导致成形的工件表面质量差,尺寸控制难,以及模具的提前磨损失效会显著提升制造成本。尽管玻璃润滑剂的使用促进了不锈钢和高温合金热挤压工艺的进行,但是由于难变形金属变形抗力大、温度高,在挤压过程中模具表面受到的热-力-化效应显著,这导致了模具的提前失效[12-14]。研究表明,镍基高温合金热挤压过程中,H13钢模具通常只能使用一次,这极大地限制了热挤压工艺的发展[15]。

综上,研究难变形合金热挤压过程中 H13模具钢的磨损失效行为对促进模具钢表面强化技术的发展,提高工件的表面精度具有重要意义。因此本论述为了查清 H13钢用于挤压筒和挤压模具时表面磨损本质及失效原因,对难变形合金热挤压过程中 H13钢挤压筒和模具的表面形貌、成分特征,以及截面组织进行了分析。

1试验过程

1.1热挤压

如图1所示为不锈钢热挤压棒材的原理示意图,挤压坯料温度为1050℃,模具预热温度为350℃。热挤压过程中选择了符合挤压温度区间的玻璃潤滑剂进行润滑。挤压过程中,挤压垫在受到力的作用后对坯料首先施加力,使坯料填充满型腔,随后,在持续力的作用下坯料流经模具表面,从挤压通道流出。在挤压过程中坯料与 H13钢挤压筒和模具表面发生了相对位移,坯料与挤压筒、模具表面发生磨损。

1.2表面形貌及组织分析

利用电火花线切割机在图1中黑色圆圈处切割出尺寸为20×20×15mm 的方块,用来观察挤压筒和模具表面形貌和截面特征。为了真实的观察挤压筒和模具表面的磨损形貌特征,首先将其在丙酮溶液中进行超声波清洗10 min,随后在酒精溶液中清洗10 min,最后吹干备用。挤压筒和模具截面特征观察之前,首先采用砂纸将其打磨,其次在酒精润湿下进行抛光至镜面。挤压筒和模具表面、截面形貌特征观察采用 JSM-7610FPlus 型扫描电子显微镜(SEM)。对磨损表面和截面典型位置进行成分的小范围面扫和线扫测试。将抛光好的试样在4%的硝酸酒精溶液中进行腐蚀,腐蚀时间大约为30 s,最后利用蔡司光学显微镜观察基体、挤压筒及模具截面的金相组织结构。

2分析与讨论

2.1表面形貌

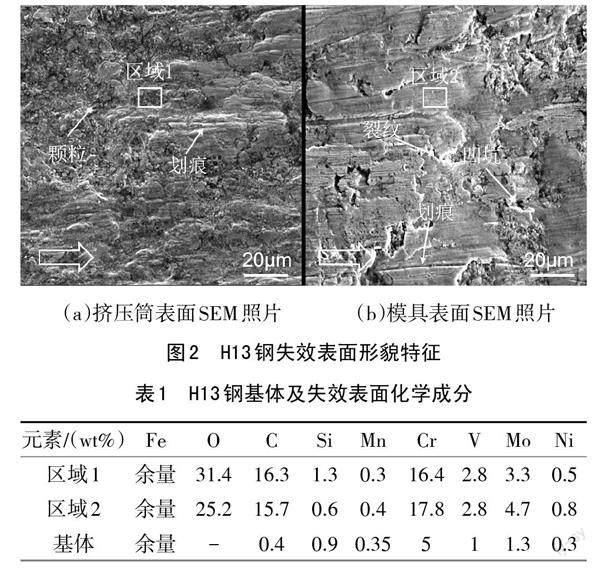

尽管挤压过程中坯料与挤压筒、模具界面之间的摩擦磨损行为不能直接观察,但是磨损失效后的形貌特征为了解磨损机制建立了桥梁。如图2所示为挤压筒和模具表面形貌的SEM 照片。为了更好的理解挤压筒和模具表面磨损行为,图中每张照片中显示了挤压方向(粗箭头所示)。由图2可知,挤压筒和模具表面形貌存在很大的不同。挤压筒表面有大量的磨损颗粒聚集,在局部区域有明显的划痕特征。一方面由于材料表面微凸体的存在,在相对运动过程中,微凸体会对挤压筒表面造成犁削,从而产生颗粒。另一方面,由于实验过程中,界面不可避免的夹杂物颗粒也会参与磨损。因此挤压筒表面发生了磨料磨损和犁沟磨损机制。模具表面没有颗粒的存在,说明没有发生磨料磨损,但是划痕区域明显比挤压筒增大,说明模具表面有很强的犁沟磨损。此外,模具还出现了裂纹和凹坑,说明发生了疲劳磨损。金属与金属之间由于金属键的相同容易发生粘着磨损,由于玻璃润滑剂的使用有效的阻碍了直接接触,因此在难变形合金热挤压过程中,挤压筒和模具表面没有发生危害较大的粘着磨损。

為了更好地理解挤压筒和模具表面的磨损行为,对典型区域进行成分测试,见表1所列。挤压筒表面所选区域包括了存在大量颗粒和有微小划痕的表面,可以发现相比于原始基体的成分,O 含量显著增大,达到31.4 wt%,这说明在热挤压过程中挤压筒表面或亚表面元素与空气中的氧气发生了氧化反应,生成了以 C、Si、 Cr、Mo、V 为主的氧化物。此外,由于 H13钢基体中Fe 占比很高,在热挤压过程中 Fe 肯定也参与了氧化反应,生成了 Fe 的氧化物。陈康敏等人研究表明:H13钢在高温摩擦过程中产生最多的氧化物为 Fe3O4和 Fe2O3,而且磨损表面上 Fe3O4最多,并且该氧化物随着温度的升高而增加[16]。模具表面所选区域为划痕部位,从表1中可以看出 O 含量达到25.2 wt%,比挤压筒表面的颗粒部位氧含量有所下降,说明模具表面氧化反应相对挤压筒表面较弱。但是生成的氧化物同样是 Fe、C、Si、Cr、 Mo、V 的氧化物。究其原因是因为热挤压过程中,在热-力-化的作用下,C、Si、Cr、Mo、V 元素向表面析出。因此氧化反应的产生导致挤压筒和模具表面发生氧化磨损,氧化反应改变了挤压筒和模具表面的材料结构,形成了氧化层,氧化层在热挤压过程中会发生剥落而导致表面失效。

2.2截面特征

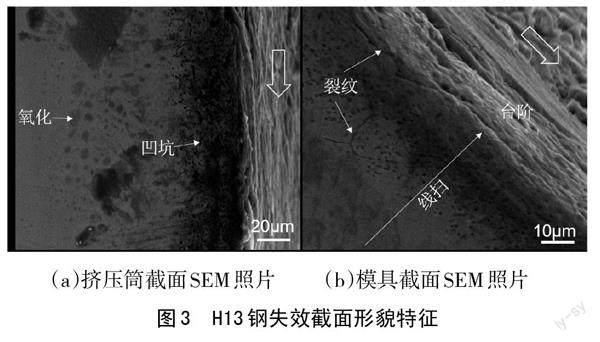

在热挤压过程中,挤压筒和模具表面一定范围内的基体微观组织结构会受到摩擦剪切力、正压力、高温和空气环境的共同作用,因此磨损失效造成的破坏不仅仅是表面质量的降低和粗糙度的增大,还会对挤压筒和模具亚表面一定深度范围内造成破坏。因此本小节分析讨论了模具截面的形貌特征、表层成分变化及金相组织。如图3所示为挤压筒和模具表层的形貌特征,由图3(a)可知挤压筒亚表面大约100μm 的深度发生了变化,在表面30μm 范围内,出现很多的黑点和凹坑,黑点是由于发生了内部氧化造成的。从截面上可以看出挤压筒表面基本保持平行,没有明显的因磨损导致的材料剥落。相比于挤压筒,模具表面破坏深度较浅,但是模具表面沿着挤压方向出现了明显的台阶和裂纹,台阶厚度最大达5μm,这说明在热挤压过程中模具表面有大量的材料发生了转移。对比两张图片可以看出在热挤压过程中,挤压筒氧化深度较深,但是表面磨损较少,在模具表面尽管氧化较浅,但是磨损严重,这也证实了挤压筒和模具表面氧化机制不同。

在热挤压过程中,挤压筒表面的磨损对工件的影响不是很大,这是因为工件在未最终挤压成型之前,坯料处于塑性流动状态,挤压筒表面磨损形貌对工件的损伤在型腔中可以修复,因此挤压筒表面的磨损对其影响较小。但是模具表面的形貌和轮廓尺寸精度对工件的表面质量和粗糙度有决定性的影响,因此模具表面的磨损应该被更加关注。

如图4所示,为图3(b)中白色箭头所示的线扫(主要成分变化曲线),从图4可以看出在模具亚表面材料中,元素发生了明显的变化。基体中主要为 Fe 元素,在距离表面大约24μm 处Fe 含量瞬间发生了下降,随后又逐渐开始升高,在距离表面大约10μm 处,Fe 含量又开始下降。Fe 含量的降低,必然会导致其他元素含量的升高。可以发现当 Fe 含量降低后,O 含量开始升高,并且强度仅次于 Fe 含量,在局部区域甚至高于 Fe 含量,说明在热挤压过程中 H13钢挤压筒和模具不仅仅是表面发生氧化,而且这种氧化延伸到一定深度的基体中,这被称为内氧化。在距离表面大约10μm ~24μm 范围内,氧化物主要为 Fe 的氧化物,偶尔会出现 C 的氧化物。在距离表面0μm ~10μm 的范围内不仅仅有Fe 的氧化物,还出现了 Si、Cr 的氧化物。说明在热挤压过程中 H13钢表层材料会发生至少两种不同的氧化机制,从而形成双层氧化层结构。

如图5所示,为 H13钢基体、挤压筒及模具亚表面区域内的金相组织。从图5可以看出,挤压筒和模具表面相比于基体出现了很多小晶粒,说明热挤压过程中 H13钢表面受到应力而发生了晶粒细化。这是由于热挤压过程中 H13钢表面受到很大的界面压力,包括摩擦力和正压力,从而导致表面材料发生塑性变形形成新的小晶粒。在氧化严重的挤压筒表面,还可以看出裂纹沿着晶界延伸,这是由于 H13钢的晶界有脆性的氮化物[17],这为裂纹的萌生和扩展提供了形核点。由于金属材料的晶界为其参与氧化反应的元素扩散提供了通道,因此热挤压过程中氧化反应首先在晶界处发生。同样,表面的氧原子很大可能也是通过晶界而导致内氧化的发生。

3结论

对难变形合金热挤压过程中 H13钢挤压筒和模具的表面磨损行为进行了研究,分析了磨损表面形貌、截面特征、成分演变及金相观察,得到以下结论:

(1)热挤压过程中H13钢挤压筒和模具表面磨损机制不同,挤压筒表面发生了磨料磨损、犁沟磨损和氧化磨损;模具表面发生了犁沟磨损、氧化磨损和疲劳磨损。

(2) H13钢亚表面发生了氧化,氧化层分为两层,第一层为 Si、Cr、Fe 复杂氧化物,第二层主要为 Fe 的氧化物。

(3)H13钢挤压筒和模具在受到热-力作用后晶粒发生了细化;H13钢表面裂纹和内氧化首先是沿着晶界进行的。

参考文献:

[1] 王稳,程晓农,韦家波,等.等温球化退火温度对超细化 H13钢组织与力学性能的影响[J].金属热处理,2019,44(9):161-165.

[2] 刘义,胡晏明.载荷和温度对 H13钢摩擦磨损性能的影响[J].热加工工艺,2020,49(9):89-91.

[3] 佟倩,马跃,孙齐松,等.国内外 H13钢组织和性能对比分析[J].上海金属,2020,42(1):55-59.

[4] 段明伟. H13钢表面激光熔覆合金工艺、组织及磨损性能的研究[D ].镇江:江苏大学,2019.

[5] 陈建礼,张晓琨. H13钢热锻模开裂失效原因分析[J].锻压技术,2019,44(12):109-113.

[6] 高鑫. GH3625合金管材热挤压加工工艺的数值模拟研究[ D ].兰州:兰州理工大学,2017.

[7] 刘长勇.重型钢丝缠绕黑色金属挤压筒及挤压工艺研究[D].北京:清华大学,2011.

[8] Qing Fan,Dali Zhou,Lei Yang,et al. Study on the oxidationresistance and tribological behavior of glass lubricants used in hot extrusion of commercial purity titanium[J]. Colloids and Surfaces A,2018(559):251-257.

[9] 刘志文,李落星,张明,等.铝合金热挤压过程中界面摩擦的研究进展[J].中国有色金属学报,2017,27(7):1311-1322.

[10] 王軍社.铝合金热挤压过程中界面摩擦的研究进展[J].中国金属通报,2017(9):74-75.

[11] Yucel Birol. Analysis of wear of a gas nitrided \\{H13\\} toolsteel die in aluminium extrusion [J]. Engineering Failure Analysis,2012(26):203-210.

[12] 王宝顺,林奔,张麦仓,等. G3镍基耐蚀合金管材热挤压工艺润滑行为研究Ⅰ.玻璃润滑膜厚度模型建立及应用[J].金属学报,2011,47(3):367-373.

[13] 王宝顺,林奔,张麦仓,等.Hastelloy G3管材热挤压模具磨损有限元分析[J].北京科技大学学报,2010,32(9):1209-1214.

[14] 王宝顺,林奔,罗坤杰,等.玻璃润滑剂在钢热挤压工艺中的应用[J].世界钢铁,2010,10(3):44-50.

[15] 林奔,王宝顺,张麦仓,等. G3镍基耐蚀合金管材热挤压工艺润滑行为研究Ⅱ.玻璃润滑剂黏度-成分计算方法及应用[J].金属学报,2011,47(3):374-379.

[16] 陈康敏,王兰,王树奇,等. H13钢氧化磨损行为的研究[J].摩擦学学报,2011,31(4):317-322.

[17] 孙晓林. H13钢中碳氮化物生成机理及高温演变规律[D ].北京:北京科技大学,2017.