磁悬浮保护轴承表面镀层试验研究

2023-07-10南建辉张志华阎昌春吴俊成

南建辉,张志华,阎昌春,吴俊成

(1.杭州人本轴承有限公司杭州 310022;2.杭州人本电机轴承有限公司杭州 310022)

磁悬浮保护轴承广泛应用于高速电机、飞轮储能、离心压缩机等利用磁悬浮技术的领域。保护轴承主要用于转子失稳跌落时支撑转子,防止出现电磁机构等损坏,同时也用于在系统停机后对转子进行支撑。其性能的好坏对主机的寿命、磨损、可靠性有较大的影响[1-5]。

由于磁悬浮保护轴承的特殊性,其工作特点如下:

(1)承受转轴跌落时的冲击力,大约是转轴重力的20倍以上。

(2)要求轴承具有耐速差造成的滑动摩擦发热、冲击重载的技术性能,还应具有高可靠度。

(3)要求高转速。

(4)要求高抗电蚀能力。常规轴承无法满足保护轴承的工况要求,故需要对其表面进行镀层处理。

1 表面镀层技术研究

为了提高保护轴承的耐腐蚀、防锈、耐高温和耐电蚀等性能,套圈可采用表面镀层处理,钢球采用陶瓷球。目前表面镀层有表面发黑、WCC、G薄膜涂层、纯二硫化钼涂层、二硫化钼+铝钛+硫化锑混合涂层等表面涂层处理。涂层和陶瓷球在提高润滑、降低摩擦力和减少发热温升方面起到关键作用,是实现高速磁浮电机保护轴承耐高温性能的关键技术。

1.1 表面镀层技术确定

相对于保护轴承内部滚动摩擦发热来说,高速转子跌落冲击轴承内圈接触面发生差速滑动摩擦发热要高得多。下面针对立式高速磁浮电机,分析计算发生瞬时冲击接触时接触面的温升情况。显然,对于立式高速磁浮电机来说,瞬时冲击发生在转子轴肩和保护轴承内圈端面接触面上。为了简化理论分析计算,设定瞬时时间为0.01s,瞬时差速摩擦产生的热量全部被厚度为0.3mm的内圈端面吸热层吸收,内圈端面接触面的平均直径为70mm,转子的转速为20000 rpm,转子重量为45kg。

差速滑动摩擦瞬时摩擦产生的热量:

Q=µ NΔχ

式中:

μ——差速滑动摩擦系数

N——瞬时单击接触压力

△x——瞬时滑动位移

内圈端面吸热层的瞬时温升:

ΔT=Q/(c·m)

式中:

△T——瞬时温升

c——比热

m——内圈吸热层的质量

根据不同镀层的性能特点及摩擦系数,计算摩擦热,从而确定合适的镀层。

1.2 表面镀层选择

根据保护轴承工作特点,考虑到实际工作中以滑动摩擦为主,所以选择复合二硫化钼-1、复合二硫化钼-2、WCC、发黑等四种镀层进行保护轴承的试验研究。镀层信息如表1:

表1 不同镀层的性能

2 试验验证

2.1 试验条件

对采用不同镀层的保护轴承在立式磁悬浮系统保护轴承性能试验机上进行跌落寿命试验。上轴承采用61813、下轴承采用71913C/DF,试验转子配重45kg,保护轴承面对面安装;依次在转速10000rpm、15000rpm、20000rpm的情况下进行跌落,观察试验后轴承的磨损情况。

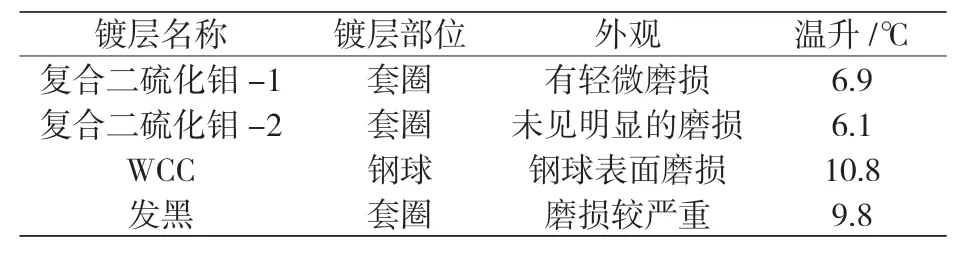

2.2 试验结果分析

不同镀层在试验后的温升和磨损情况对比如表2。

表2 不同镀层试验后的性能

3 结论

通过将不同镀层的保护轴承在立式磁悬浮系统保护轴承性能试验机上进行对比试验,试验结果表明:采用复合二硫化钼-2镀层的保护轴承由于降低了滑动摩擦系数,内圈端面吸热表层的温升比其它涂层的温升低,而且未见明显的磨损。

采用复合二硫化钼-2镀层的保护轴承已经批量在客户中使用,反映效果良好,未见失效情况。