冲击载荷下Al2O3磨料对齿轮磨损行为的作用机理研究

2023-07-10王昊天郭前建王文华朱帅伦陈书童吕学祜朱玉麒

袁 伟, 王昊天, 郭前建, 王文华, 朱帅伦, 陈书童, 吕学祜, 朱玉麒

(山东理工大学 机械工程学院, 山东 淄博 255049)

大型风电设备要正常工作需要其内部齿轮的正常运行,而齿轮在运转过程中会受到波动载荷与恶劣环境的影响,在早期工作时齿轮中难免会混入硬质颗粒,最终导致其失效.齿轮失效后其在运转过程中会发出较大噪音且顿挫感增强,此时齿轮间的相互磨损率增大温度升高,并伴随剧烈的冲击载荷导致轮齿折断[1].如何提高齿轮质量成为了齿轮制造业亟需解决的重要难题,然而我们当前的技术只能尽量减少齿轮磨损量,不能完全避免齿轮磨损.

如何更好监测齿轮的磨损状态成为现在学者们普遍研究的重点[2].目前,对磨损状态的监测方法主要有油液监测和振动信号监测两种.Peng等[3]开发了1个自动磨损磨粒检测和分析系统,为在线机器状态监测应用提供了发展条件.Cao等[4]基于油液监测技术,改进了在线磨损预测模型,提高了磨损预测精度.徐超等[5]设计了一种新型超声磨粒传感器,对传感器的输出一致性、油液温度以及黏度对传感器输出的影响进行了试验分析,提出了磨粒在检测区域中的轴向位置、油液温度以及黏度影响因素的修正方法,Odi-Owei等[6]首次将数字图像处理引入铁谱技术.沈智宪等[7]采用解析建模的方法构造了4个基于振动信号啮合频率边带的诊断指标,并通过仿真和试验验证了该指标的有效性.李蓉[8]以现代信号处理方法为研究手段,以复合故障诊断为研究目标,对变转速齿轮箱复合故障振动信号进行了深入系统的研究.Bachar等[9]分别对健康齿轮和故障齿轮进行了试验模拟并且考虑表面粗糙度等的影响,研究了不同工况和齿轮自身故障对齿轮振动的影响.Sahoo等[10]所改进的信息处理技术更适合于故障识别,更适用于齿轮的状态检测.Li等[11]提出一种基于多中心频率和振动信号频谱的特征提取故障诊断方法.因此,在线式检测技术占据主导地位,在线式磨粒检测技术有等待时间短和操作方便等特点,但是还存在磨粒检测范围较小和磨粒图像自动识别不够完善等缺点.

本文中通过搭建试验台并设置初始条件控制变量,采用振动分析技术和油液分析技术对冲击载荷下受Al2O3硬质颗粒作用的齿轮箱进行磨损状态监测研究,并通过扫描电子显微镜(SEM)对试验齿轮齿面的磨痕微观形貌进行分析.

1 齿轮磨损试验

1.1 数据采集一体化齿轮试验台

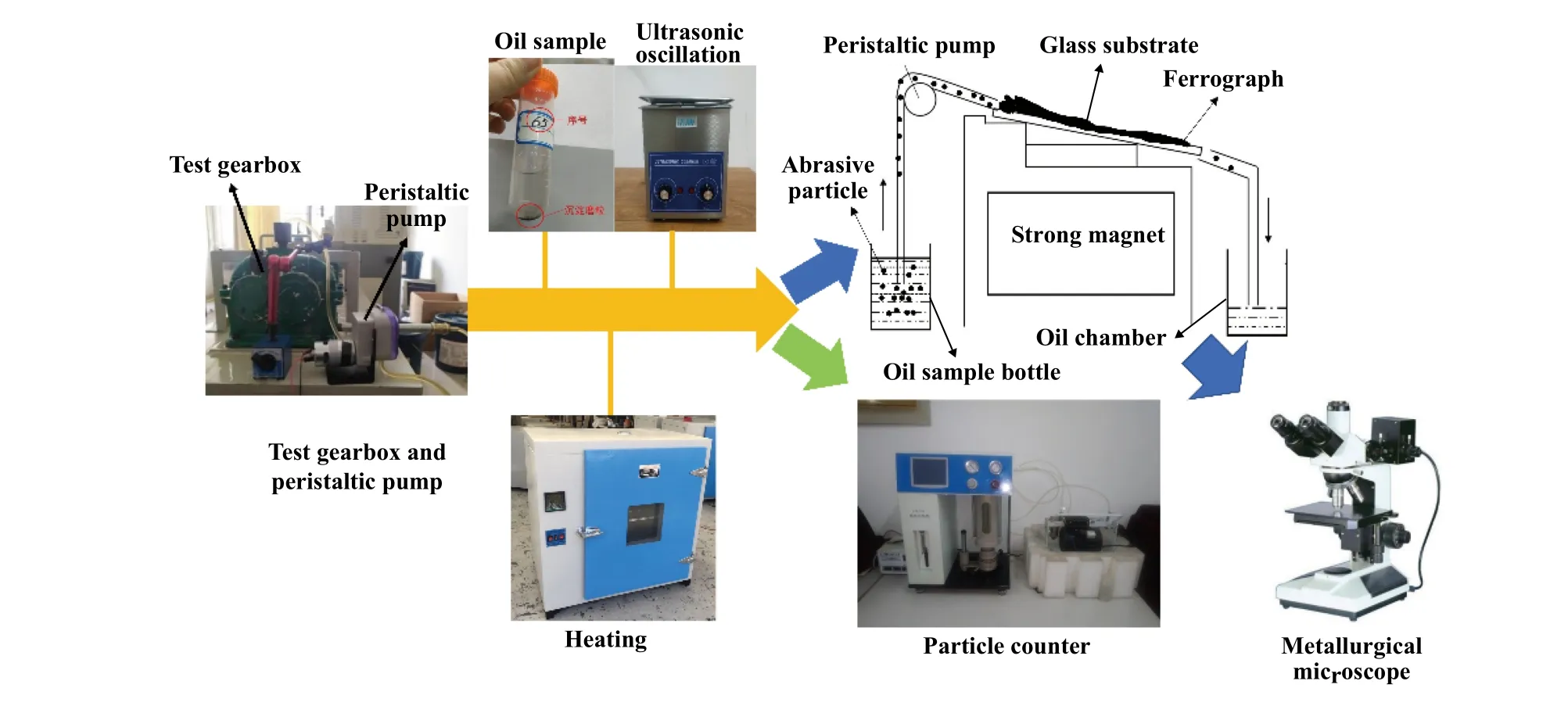

因齿轮箱的优良特性,搭建了可用于冲击载荷加载的数据采集一体化齿轮试验台,该试验台介绍分为数据采集模块和工作模块[图1(a)].试验台工作模块主要由驱动电机、试验齿轮箱、副齿轮箱、弹性轴与磁粉制动器组合而成,通过控制器调节电流大小来控制磁粉制动器输出扭矩,数据采集一体化试验台结构图如图1(b)所示.数据采集模块由循环蠕动泵、DH186压电式加速度传感器和便携式数据采集箱组成.循环蠕动泵通过软管、钢管和磁力表座将试验齿轮箱顶端注油口与底部放油阀连接起来,从而实现齿轮箱油液循环,达到不停机取样要求,并在每次采集完磨粒后对润滑油系统进行闭环过滤.试验采用半浸泡润滑方式进行润滑,齿轮箱中加入800 ml油样刚好浸过齿轮的一半,半浸泡润滑加速了齿轮磨损进程.

Fig.1 (a) Data acquisition module and working module, (b) test bench structure图1 (a) 数据采集模块和工作模块,(b) 试验台结构

1.2 试验方案

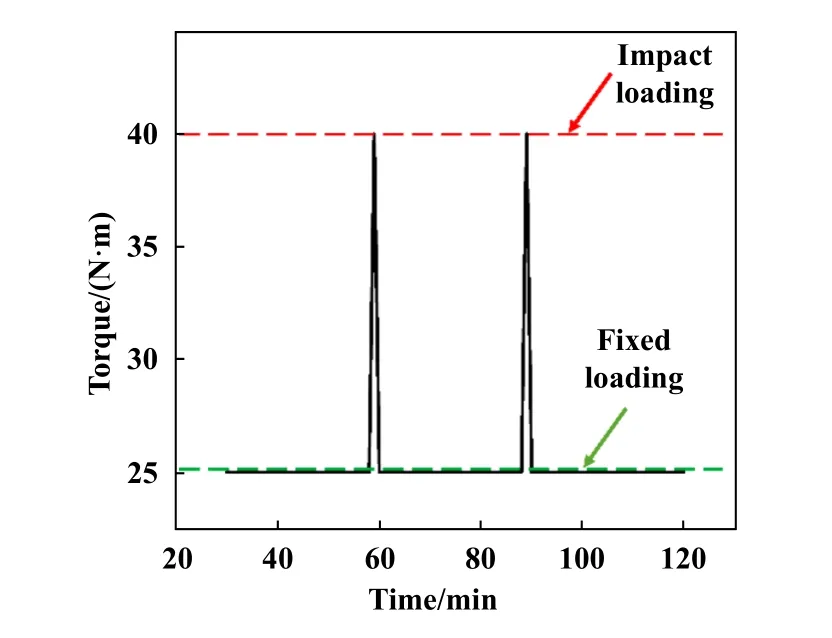

为加速试验进程,缩短试验周期,获得齿轮失效数据,以及明显的齿面磨损效果,待测齿轮试样齿宽设置为标准斜齿轮齿宽的1/3,采用退火工艺对45钢斜齿轮进行降低齿面硬度处理,试验采用无添加剂的32 Caltex White Oil Pharma润滑油(具有良好的氧化稳定性,黏度为32,闪点为208 ℃)来加速试验的磨损进程.在800 ml试验油样中加入160 mg的Al2O3硬质颗粒(直径为270 μm,目数为80目),另调制一杯同样浓度的油样作为取样后试验的补充油样,在注入齿轮箱前搅拌摇匀,使Al2O3硬质颗粒在油液中保持均匀性和离散性.图2所示为试验所采用的冲击加载方式,每隔30 min冲击加载到40 N·m,固定加载25 N·m.电机转速设定为1 200 r/min,并在相同的转速、加载方式和润滑的工况下,设置无初始硬质颗粒Al2O3的齿轮试验进行对比.本试验采用的齿轮为45钢斜齿轮,齿轮参数列于表1中.

表1 齿轮参数数据Table 1 Gear parameter data

Fig.2 Impact loading mode图2 冲击加载方式

1.3 油样与磨粒采集

齿轮箱油液中包含大量齿轮磨损信息,提取磨粒的外貌特征、数量关系和润滑油的化学特性,是油液分析的重要研究方向[12-14].试验每隔60 min从试验齿轮箱取20 ml油样,针对所取得的油样,量取5 ml制备谱片,剩余15 ml油样采用YJS-170颗粒计数器进行检测(表2),从而确定油液中磨粒的大小与数量.在试验过程中,采取红外测温枪对齿轮箱壳体进行简单测温(30~60 ℃).试验选用F01A-STP-B046型蠕动泵(流速10 ml/min)来保证试验齿轮箱内磨粒的均匀性(图3).制备好的铁谱片通过金相显微镜观察,以判别不同磨损时期的磨粒形态.

表2 YJS-170颗粒计数器参数数据Table 2 YJS-170 particle counter parameter data

Fig.3 Oil sample collection function diagram图3 油样采集功能图

2 试验振动和磨粒监测分析

2.1 振动信号研究

为了使结果更加明显,通常希望高频时段频率分辨率较低,而低频时段频率分辨率要高一些,采用小波变换来对振动信号进行处理.

设Ψ(t)∈L2(R),L2(R)表示平方可积的实数空间,即能量有限的信号空间,其傅立叶变换为Ψ(t),当Ψ(t)满足条件[15]:

式中:t为变换时间,w为采样信号的频率.则Ψ(t)为1个基波,对Ψ(t)平移变换处理,可得到1个小波序列:

式中:a、b分别叫做伸缩、平移因子.一般时域函数f(t)∈L2(R)的连续小波变换为

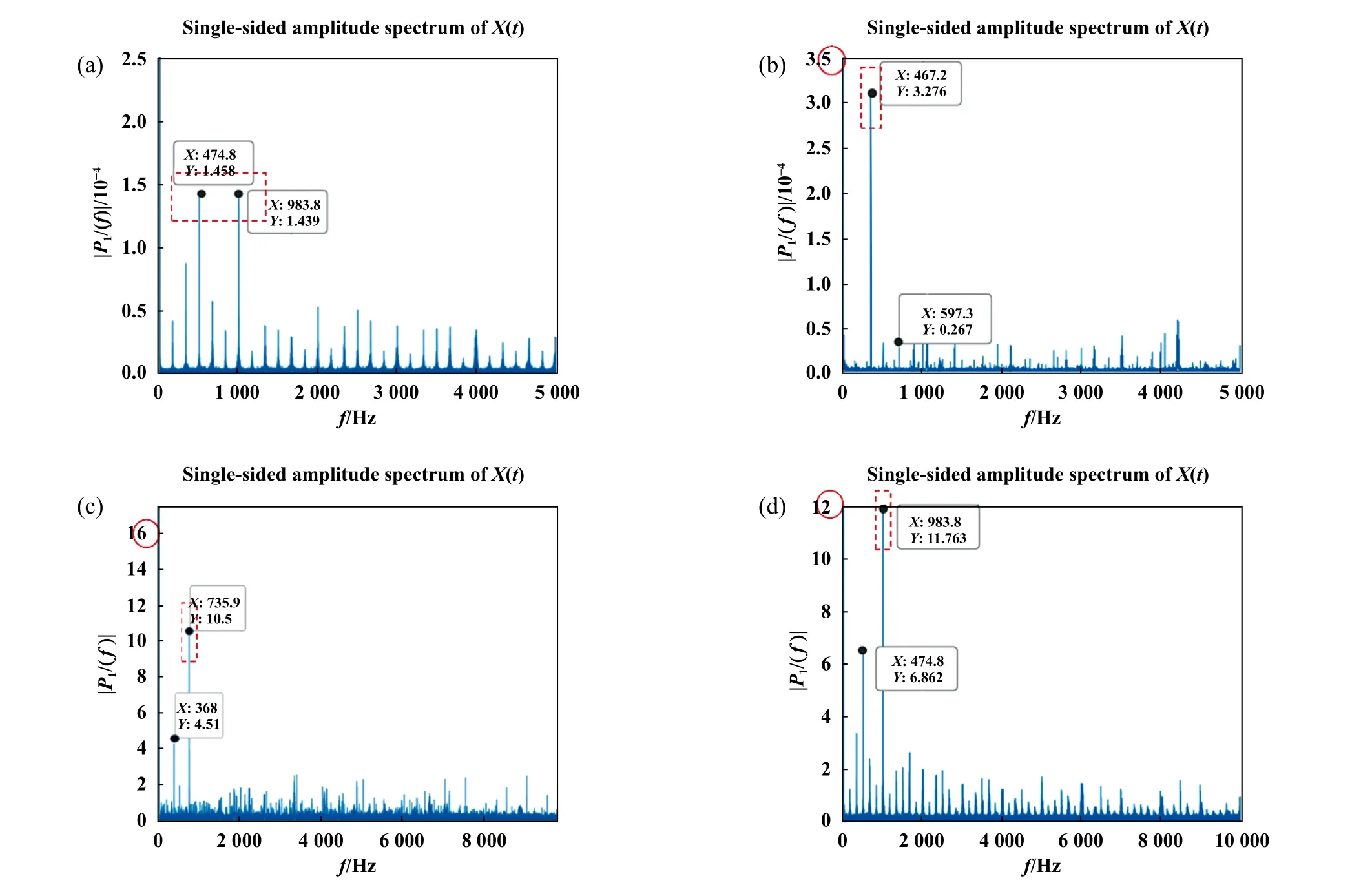

振动信号频谱图携带大量齿轮故障信息,可以判断齿轮是否产生异常磨损[16-18].在本文中磨损试验小齿轮转速为1 200 r/min,在此条件下计算出电机和主动轮工频f1为20 Hz,大齿轮工频f2为5.122 Hz,啮合频率fz为420 Hz.

使用平方包络谱分析通过振动信号能量随时间周期性变化进行降噪处理,通过构造解析信号,将平方包络谱进行傅立叶变换提取故障特征(图4),图中横坐标为振动频率(f),纵坐标为幅值大小(P1).图4(a)所示为磨损初期恒定载荷为25 N·m时的振动信号图,此时齿轮正处于磨合期且载荷较小,振动变化主要来自于加入的硬质颗粒.图4(b)所示为磨损初期冲击载荷下的振动信号图,可以看出相对于图4(a),冲击载荷下出现了3.276 Hz的峰值,说明冲击载荷对齿轮振动幅度影响较大.图4(c)和(d)所示分别为剧烈磨损期的振动信号图和齿轮失效后冲击载荷下的振动信号图,从图中可以看出,与初始阶段相比高频信号特别强烈,这是由于齿面发生严重磨损和轮齿折断造成的异常振动,振动信号分别达到10.5和11.763 Hz.磨损后期齿轮表面出现严重磨损,试验结束后拆卸齿轮发现其表面存在许多剥落坑.由于受到齿轮齿面磨粒磨损、点蚀以及疲劳磨损的影响,齿轮齿面磨损严重其表面形貌发生改变,导致齿轮间隙增大,齿轮振动加剧.

Fig.4 (a) Spectrum diagram of dead load at the initial stage of wear, (b) spectrum diagram of impact loading at the initial stage of wear, (c) spectrum diagram of dead load at the later stage of wear, (d) spectrum diagram of impact loading in case of gear failure图4 (a) 磨损初期恒定载荷频谱图,(b) 磨损初期冲击载荷频谱图,(c) 磨损后期恒定载荷频谱图,(d) 齿轮失效时冲击载荷频谱图

2.2 磨粒检测分析

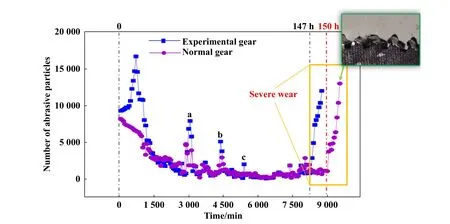

齿轮磨损试验进程中,由于油液蠕动泵的循环作用,取得的每支油样都能在一定程度上反映整个试验齿轮箱内磨粒的产生情况.在齿轮啮合过程中,选取的磨粒尺寸过小则磨粒数量庞大,尺寸差距显著,而磨粒尺寸过大具有一定随机性,难以准确表征磨损率变化,因此,本文中选取15~25 μm之间的磨粒尺寸用于表征齿轮试验的磨损状态变化情况 (图5),且直径在15~25 μm之间的磨粒也可以用于表征疲劳磨损[19].

Fig.5 Comparison of wear particle changes图5 磨粒变化对比图

根据先前的研究[20],三体磨粒磨损破坏了齿轮表面的油脂膜并加剧了磨损.磨损颗粒的浓度与点蚀面积的增长趋势相似[21].由图5可知,受硬质颗粒的影响在磨损初期,加硬质颗粒的一组试验在0~20 h内磨粒浓度飙升到了17 000 ml-1(这是由于在三体磨料的作用下,磨损初期齿轮表面的应力集中增加,加剧了磨粒磨损),随后又迅速下降并长期维持在2 000 ml-1,即进入到稳定磨损期.130 h之后加入硬质颗粒的一组试验,在极短的时间内磨粒浓度上升到12 500 ml-1,振动和噪音增大,磨损率持续上升,最终出现冲击异响,发生断齿,该阶段为齿轮剧烈磨损期,磨损率急剧增大拐点为失效时间.图中a、b以及c点是试验进行过程中停机冷却后重开机二次磨合所达到的短暂磨粒浓度峰值,此三处的磨粒浓度峰值呈现递减状态.对比试验组的稳定磨损期相对较长,说明加入硬质磨粒加速了齿轮的磨损,致使齿轮失效(图5).此外,磨粒磨损的加剧导致齿轮表面的点蚀面积扩大.

3 磨粒定性分析

过度磨损模式的存在会导致润滑油系统出现故障,同时影响金属部件[22].利用分析式铁谱仪将油样制成谱片,然后用金相显微镜观察齿轮在各个阶段的磨损状况并得到齿轮磨损中常见的几种磨粒.在磨损初期加入硬质磨粒组,试验磨损获得的磨粒明显比对照试验组要多[图6(a)和(b)],由此可知加入硬质磨粒对磨损初期的齿轮具有加速磨损作用.而在齿轮磨合期磨粒数量差别不大,可以看出硬质磨粒对齿轮稳定磨损阶段影响不大.图6(c)中的磨粒外形规整且呈圆片状和长条状,为齿轮摩擦副正常磨损脱落生成,表明此时润滑良好.图6(d)所示为观测到的大磨粒链条,出现在齿轮磨损后期剧烈磨损阶段,其中混杂着各种混合物,此时摩擦副在冲击载荷的工况作用下,振动加剧油膜破裂并产生了大量的黏着磨粒和疲劳磨粒.不同磨损阶段会产生不同磨损磨粒,若在油液中发现大量异常磨粒,则说明此时齿轮磨损异常,可将此作为预防齿轮故障的手段[21].

Fig.6 (a) Ferrogram at the initial stage of wear in the group with hard abrasive particles, (b) ferrogram at the initial stage of wear in the control group, (c) 500 times of thin circular flakes and long strip-shaped large abrasive particles, (d) 200 times of large abrasive chain in the later stage of wear图6 (a) 加硬质磨粒组磨损初期铁谱,(b) 对照组磨损初期铁谱图,(c) 薄圆片状和长条状大磨粒500倍片,(d) 磨损后期大磨粒链条200倍片

4 齿面微观形貌磨损分析

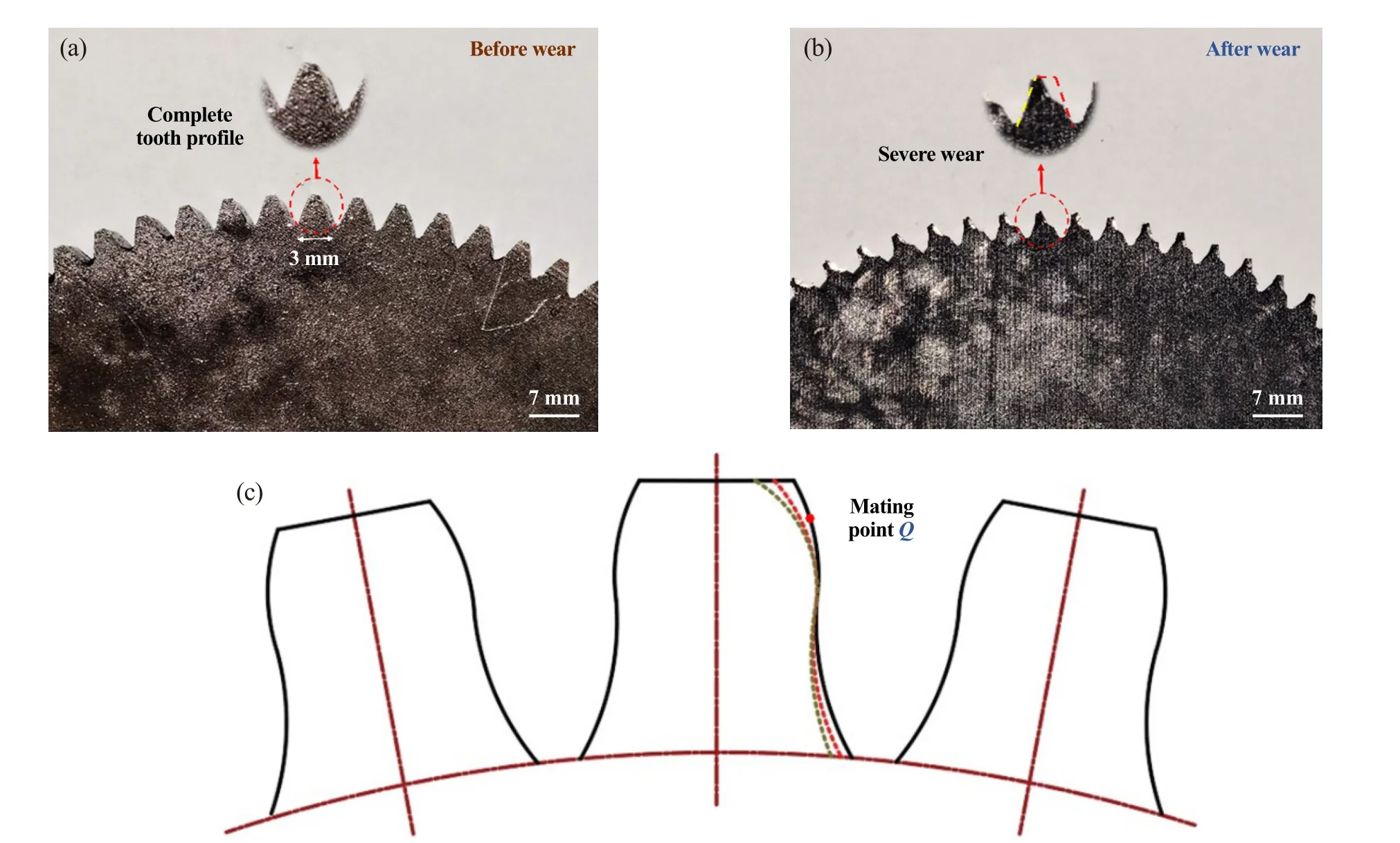

因齿轮经过了退火处理,其硬度大大降低,齿轮失效前在冲击载荷的作用下,齿轮轮齿发生严重变形,我们拍摄了磨损试验开始前的齿轮与磨损试验结束后的失效齿轮照片,并试图直观地从齿面磨损量上发现问题进而研究其微观形貌磨损.通过对比观察失效齿轮与完整齿轮,我们可以很清楚的看到轮齿齿根处磨损程度较低,节线以上部分的齿磨损较为严重且发生严重的塑性变形[图7(a)和图7(b)].

Fig.7 (a) Before wear of experimental gear, (b) after wear of experimental gear, (c) changes of gear profile under different wear depths图7 (a) 试验齿轮磨损前,(b) 试验齿轮磨损后,(c) 不同磨损深度下齿轮齿廓的变化

为了研究齿廓磨损变化情况,引入Archard方程来计算齿廓的磨损深度,齿廓上任何啮合点Q的磨损深度可以表示为[23]

式中:k是摩擦系数,hQ,n和hQ,n-1分别是Q点的第n次和第n-1次磨损深度,sQ为Q点的相对滑动距离,pQ,n-1为n-1啮合时间点Q处的接触应力.由此可以画出不同磨损深度下齿轮齿廓的变化图[图7(c)].

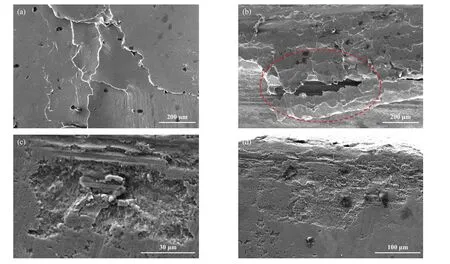

齿面接触应力是突变的,应力多次反复后,在节线附近靠近齿根表面上产生了若干小裂纹,裂纹中充斥着润滑油,在冲击的反复作用下,使得裂纹也逐渐扩大并最终导致表层小片状剥落形成麻点,如图8(a)所示,其放大图如图8(b)所示.

Fig.8 (a) Pitting pits group figure, (b) enlarged view of pitting pits figure, (c) composition analysis of oil sludge图8 (a) 点蚀坑群图(b) 点蚀坑放大图(c) 油泥成分分析

为进一步探究齿轮磨损状态,对点蚀坑内的油泥混合物进行成分元素分析.本试验采用的是45钢,其主要成分是Fe、C、Si等元素.经分析,除这些元素外还有含量较高的Gr、Mn元素,检测结果如下图8(c)所示.齿轮箱各零部件中圆柱滚子轴承采用的材料为GCr15SiMn,这些成分的存在是因为齿轮磨损的同时,轴承也发生了剧烈的磨损,所生成的磨屑进入到润滑油内生成油泥.此现象反映出齿轮箱中轴承等零部件也发生了剧烈磨损,表明齿轮剧烈磨损阶段产生断齿故障.

图9所示为磨损后齿轮切片齿面SEM照片.图9(a)所示为冲击载荷反复作用下使得齿面发生了呈闪电状的塑性变形.图9(b)所示为齿面塑性变形后产生的表面硬化,标记处已然发生了材料脱落,脱落的材料成碎片状沉积在齿轮箱底部.图9(c)和(d)所示为轮齿齿顶附近的SEM照片,此时的齿顶附近表面材料大面积脱落,并形成了较深的凹坑,里面储存了大量油污和大磨粒混合物.齿轮节线和齿根处磨损程度较小,而齿顶处磨损较为严重.

Fig.9 SEM micrographs of the tooth surface of the gear slice after wear: (a) surface plastic deformation; (b) surface hardening caused by plastic deformation; (c) surface material falling off; (d) material falling off in a large area图9 磨损后齿轮切片齿面SEM照片:(a) 表面塑性变形,(b) 塑性变形导致的表面硬化,(c) 表面材料脱落,(d) 材料大面积脱落

5 结论

本研究从油液磨粒分析、振动分析、齿轮磨损量分析和齿面磨损剖面分析4个方面探讨三体磨料Al2O3(0.2 mg/ml)磨损状态下大型风力发电齿轮在冲击载荷作用下的磨损特性及演化机理,结果如下:

a.通过对磨损过程中磨粒数据进行分析,发现在磨损初期硬质颗粒对齿轮磨损早期(<20 h)的影响较大,磨粒浓度升高到17 000 ml-1.这意味着在磨合期Al2O3磨料加速齿轮磨损.

b.早期恒定载荷下硬质颗粒对齿轮振幅增加不大,但会使齿轮稳定性变差;在剧烈磨损期中Al2O3磨料会造成强烈的异常振动,加速齿轮磨损恶化;磨损初期施加冲击冲击载荷后齿轮出现显著的高频振动,加速早期磨损.

c.硬质颗粒会加速齿轮磨损.当进入磨损后期时,磨损加剧,大磨粒激增,磨粒链变得更粗且颜色加重,摩擦氧化物以及油泥聚合物增多.

d.观察齿轮齿面磨损,在冲击载荷的反复作用下,齿轮齿面节线以上部分磨损严重并发生变形;加入硬质颗粒的一组较早发生疲劳磨损,基于油楔理论,在齿轮的运行过程中,易发生点蚀接而出现塑性变形、表面硬化现象,最终表面材料大块脱落.