固体火箭发动机尾喷管用耐高温复合堵盖设计及性能研究①

2023-07-08刘道坤孙晓娇陈昌将乌日娜方常青薛牧遥吴裕荣

刘道坤,辛 苗,孙晓娇,陈昌将,乌日娜,方常青,薛牧遥,吴裕荣

(1.上海航天动力技术研究所,上海 201109;2.93145部队,上海 201109)

0 引言

可抛助推滑翔式高超声速导弹由于具有技术实现难度相对较低、速度高、机动性好等应用特点而备受多国重视[1]。由于该类型导弹存在级间分离,以致在分离后的一定时间段内,作为二级推进动力的固体火箭发动机尾喷管堵盖则直接暴露在因导弹高速飞行而产生的高温尾流中。尾喷管堵盖是固体火箭发动机关键部件之一,一般通过各种胶粘剂胶接固定在尾喷管喉部或扩张段内表面,在发动机储存或战备挂飞时起到密封、隔热作用,同时兼备一定的强度和刚度以达到抵抗交变应力的能力[2]。因此,二级发动机尾喷管堵盖功能性能的有效实现是可抛助推滑翔式高超声速导弹成功接力转级工作过程中的重要一环。

目前,国内外学者和科研技术人员针对不同导弹型号研制任务剖面,对固体火箭发动机尾喷管堵盖的选材、设计结构以及功能性能等方面开展了许多研究,主要聚焦点在尾喷管堵盖的结构设计[3]、力学性能[4]及破坏方式[5-6]等方面,相关技术成果已经转化为具体的工程应用[7-9]。但有关应用于高超声速导弹级间分离时尾喷管用耐高温复合堵盖的详细设计或试验等相关研究内容却相当少见。

本文基于某型导弹飞行试验任务需求,设计一种新型固体火箭发动机尾喷管用耐高温复合堵盖,并对该尾喷管用复合堵盖的设计、承压及打开试验、力学特性以及耐热性能进行研究和探讨,以期为具有类似型号背景的固体火箭发动机尾喷管堵盖设计与选择提供参考和指导。

1 尾喷管堵盖分类

目前,国内外各型固体火箭发动机尾喷管堵盖采用的最为常见的材质主要有铝基、橡胶基及塑料基三种。堵盖形状也主要以碗状居多,也有根据型号特殊需求设计为圆片状或者其他结构形式。打开方式一般可分为界面撕裂脱粘、剪切破坏、整体或局部爆破及烧熔等。

1.1 铝基堵盖设计结构

铝基堵盖主要是采用纯铝或铝合金板通过冲压工艺直接冲制成薄壁碗状结构,然后再通过胶接或焊接工艺固定于尾喷管喉部或扩张段内表面等位置,目前国内外采用铝基堵盖的导弹有国产PL-2以及美国响尾蛇AIM-9B等型号,两型堵盖结构示意图如图1所示[10]。

(a)PL-2 missile (b)AIM-9B missile图1 铝基堵盖示意图Fig.1 Schematic diagram of aluminium closure

铝基堵盖的优点是结构简单、质量轻、工艺性好,胶接或焊接成型后环境适应性强,常应用于空空导弹固体火箭发动机。这主要是因为相对于其他材质的堵盖而言,铝基堵盖具有一定的强度和刚度,当导弹在临近空间飞行时,其能够承受较大的内外压差而不破裂,因而保证了发动机的工作可靠性。但铝基堵盖的高温环境耐受性相对较差,当外界环境温度维持在100~150 ℃时,其本体的力学性能就开始逐渐下降,当温度超过300 ℃时,铝基堵盖的力学性能急剧下降,并且局部开始出现软化变形,甚至出现失效的情况。

1.2 橡胶基堵盖设计结构

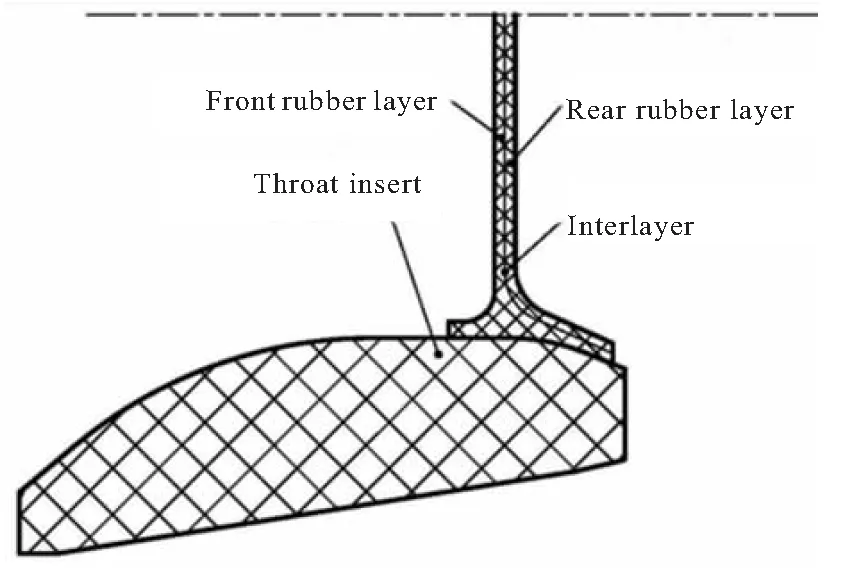

橡胶基堵盖主要是通过前、后橡胶层在模具中固化而成。橡胶层一般为丁腈橡胶材料,成型时中间夹有丁腈耐油夹布进行补强。安装方式通常是采用胶粘剂将橡胶堵盖与尾喷管喉衬进行胶接,常用橡胶堵盖结构如图2所示。

图2 橡胶堵盖示意图Fig.2 Schematic diagram of rubber closure

目前,国内部分导弹以及俄罗斯、美国等岸基反舰导弹等固体火箭发动机尾喷管均采用橡胶基堵盖。橡胶基堵盖的优点是当发动机在地面及高空工作时,能有效降低发动机工作时的喷出物对地面设备、燃气舵或载机等设备的毁伤;其次是其柔软致密的物化特性,使得橡胶基堵盖能够承受一定量级的内外压差和大变形而不破裂。缺点是橡胶基堵盖受外界温度环境的影响较大,在250 ℃高温下,橡胶基堵盖即会出现软化,变形或热解。此外,橡胶基堵盖的成型工艺相对单一铝基堵盖要复杂的多,再者橡胶基堵盖成型后的质量一致性及力学性能也有很大的离散[11]。

1.3 塑料基堵盖设计结构

塑料基堵盖中应用最多是硬质泡沫塑料堵盖,按照构成塑料材料的组成大致可分为聚氨酯、聚苯乙烯及聚乙烯等。塑料基堵盖主要是将塑料加工成圆饼状后直接胶接在固体火箭发动机尾喷管扩张段内表面或者喉衬位置。目前,该种材质的堵盖已经在国内实现了工程化应用,国外应用与否尚未可知。图3所示为常用硬质泡沫堵盖结构示意图[12]。

图3 硬质泡沫堵盖示意图Fig.3 Schematic diagram of rigid foam closure

塑料基堵盖除了具有密度小,质量轻等塑料材质的一般特性外,还具有一定的结构强度,可作为结构材料应用;在100 ℃下,其质量和压缩强度损失很少。缺点是其在150 ℃以上则迅速出现热解,并逐步被烧熔碳化。此外,因其材料的固有特性,使得塑料基堵盖具有一定的透气性,使用时需要对其表面进行一定的物理或化学工艺处理后才能达到密封要求,所以在成型工艺及功能性能实现等方面的特殊需求使得塑料基堵盖的使用受到一定限制。

2 复合堵盖设计

根据某导弹作战需求,应用于二级推进动力的固体火箭发动机尾喷管堵盖应具备以下性能要求:

(1)结构简单,工艺性好;

(2)尾喷管堵盖在1~2 MPa下能正常打开,同时在正向承受0.2 MPa均布载荷时不破裂;

(3)级间分离后4 s内,尾喷管堵盖须在400 ℃下保持性能稳定,确保二级发动机转级接力成功。

2.1 复合堵盖结构

基于本文所述某型导弹作战需求,在充分考虑工作环境、材料性能、使用工况及加工成型工艺前提下,若单纯地采用常规铝基、橡胶基及塑料基三种材质作为尾喷管堵盖基材,则在堵盖的功能性能和可靠性实现方面可能存在一定难度。因此,设计了一种更符合实际需求的耐高温复合堵盖,主要由铝堵盖和绝热堵盖两部分组成,其中选定铝基材料为铝堵盖基材,厚度为1 mm;选定WL-640材料作为绝热堵盖的隔热材料,结构简图如图4所示。

图4 复合堵盖示意图Fig.4 Schematic diagram of composite closure

WL-640隔热材料采用丁腈橡胶-酚醛树脂为硫化体系的橡胶绝热材料,硫化后为交联的网络状结构,具有热解温度高(800 K)[13]、抗冲刷及耐烧蚀等特点,同时兼备质量轻、柔性好、工艺成型难度低、粘接工艺简单等优点。

铝堵盖与绝热堵盖均采用模具冲压成型,之后再采用胶粘剂进行组合粘接并形成一个整体,使用时胶接于固体火箭发动机扩张段内表面。

2.2 绝热堵盖厚度计算

绝热堵盖的作用主要是对铝堵盖进行隔热和保护,确保铝堵盖在外界高温热流的持续烘烤下仍能保持一定的机械力学特性,维持其基本功能性能不变。因此,结合绝热堵盖的材料特性,其设计的控制要素为厚度值,用δ1表示。工程上可以采用式(1)初步预估绝热堵盖厚度δ1:

δ1=δ2+δ3

(1)

式中δ2、δ3分别为绝热堵盖设计厚度及设计裕度。

考虑极限条件下的包络情况,假设高温热流在向绝热堵盖传热的过程中不存在对流换热,无热源,忽略铝堵盖对绝热堵盖的界面散热以及胶层的吸热效应。且绝热堵盖表面径向各处温度一致,即对位置坐标而言,绝热堵盖在沿厚度方向的温度变化仅与堵盖沿厚度δ方向的坐标有关。因此,绝热堵盖的厚度选择就可以简化成一维传热问题。

选取绝热堵盖沿厚度方向的一个微小单元,其内表面厚度方向坐标为δ,外表面沿厚度方向的坐标为δ+Δδ,则单位时间内流入该单元内表面的热流量与流出其外表面的热流量之差可以用式(2)表示:

(2)

式中Φ、k、A分别为热流量、热导率及微小单元沿厚度方向上的受热表面积。

另一方面,该微小单元在单位时间内温度变化需要的热量可以用式(3)表示:

(3)

式中cp为比定压热容;m为单元质量;ρ为材料的密度;t为时间。

由于单位时间内该微小单元的温升变化即为流入其内表面的热流量与流出其外表面的热流量之差,即可得:

(4)

式中温度T为时间t和沿厚度方向的坐标δ的函数,因此将式(4)改为偏导数的写法可得式(5):

(5)

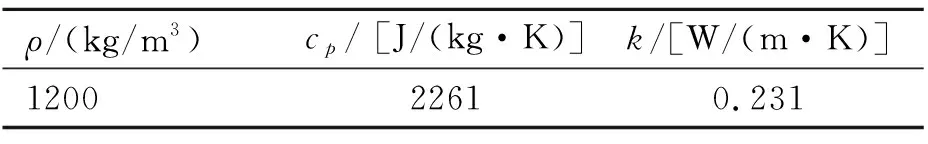

因此,根据式(2)~式(5)的控制方程,利用Python程序计算绝热堵盖沿厚度方向的温度变化。计算过程中,根据式(5)设置计算模型参数如表1所示。

表1 计算模型参数Table 1 Parameters of calculation model

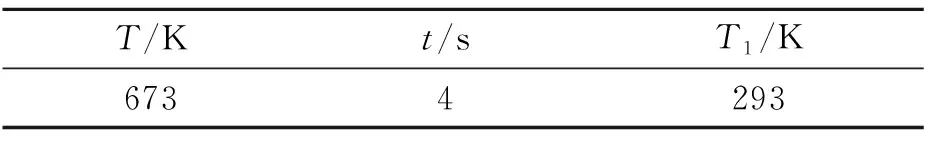

计算边界条件如表2所示。其中,T为外界高温环境温度值,t为外界高温环境持续时间;T1为初始绝热堵盖的表面温度。

表2 计算边界条件Table 2 Calculation boundary condition

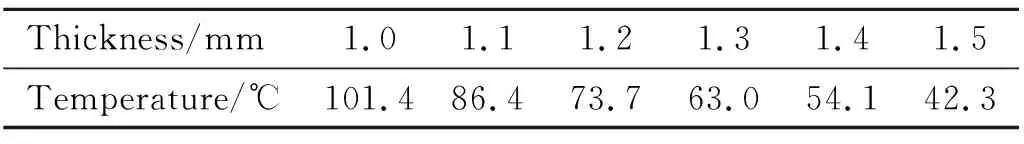

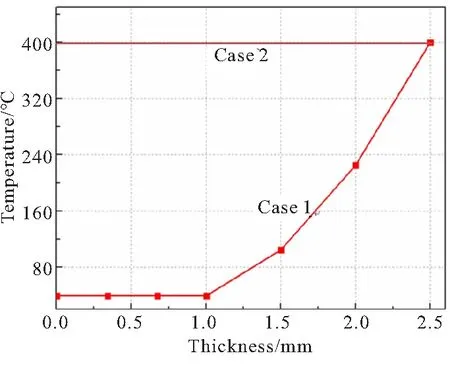

通过计算,得出在外界高温400 ℃,持续时间为4 s的热载荷加载情况下,不同厚度绝热堵盖在分界面的温度计算结果为表3所示。由表3可以看出,当绝热堵盖厚度为1.0 mm时,4 s内绝热堵盖背温达到101.4 ℃,相对较高。当绝热堵盖厚度1.1 mm时,背温略有降低,降幅为14.8%,约为86 ℃,此时二者背温仍较为接近。

表3 不同绝热堵盖厚度下界面温度计算结果Table 3 Calculation results of interface temperature under different insulation closure thickness

而当绝热堵盖厚度达1.2 mm时,背温仅有73.7 ℃,相对1.0 mm绝热堵盖厚度工况而言,背温降低约27.7 ℃,降幅为27.3%。根据本文中1.1节所述,考虑绝热堵盖成型工艺,为降低传热对铝堵盖功能性能的影响。因此,分析认为绝热堵盖设计厚度δ2取值为1.2 mm较为合理。

工程上,绝热堵盖设计裕度δ3的取值一般按照经验进行估算[2]:

δ3=0.2δ2

(6)

代入相关参数,计算得δ3≈0.24 mm。

综上所述,绝热堵盖理论厚度δ1=1.44 mm,考虑保守设计,将绝热堵盖厚度取整为1.5 mm。

3 复合堵盖打开模拟试验

3.1 试验系统及试验件制备

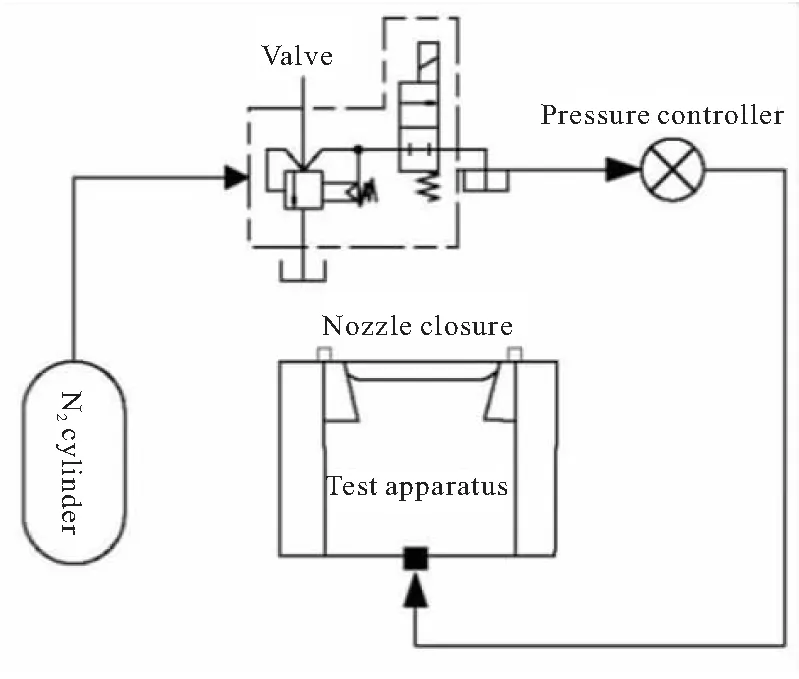

本文所述发动机装药采用常规复合推进剂,复合堵盖除满足隔热性能以外,还需要确保发动机装药被正常可靠点燃,故堵盖打开压强p须控制在1~2 MPa之间。为此需首先通过地面冷流试验验证堵盖承压及打开性能,基于此设计一种专用于检测复合堵盖承压及打开性能的试验测试装置,本试验测试装置分为三部分,主要由气源、控制组件和承压测试装置组成,试验测试系统如图5所示。

图5 试验系统示意图Fig.5 Schematic diagram of the test system

本次试验采用同一批次原材料和同一工艺制成的4件复合堵盖进行冷流正向模拟承压及打开试验。试验件制作过程是将复合堵盖与模拟扩张段承压装置进行粘接,之后将承压装置与试验测试系统进行连接,试验件制备及试验装置如图6所示。

(a)Nozzle diffuser specimen (b)Composite closure adhesion (c)Pressure test apparatus图6 试验件制备及试验装置Fig.6 Test specimen preparation and apparatus

3.2 试验条件及试验结果

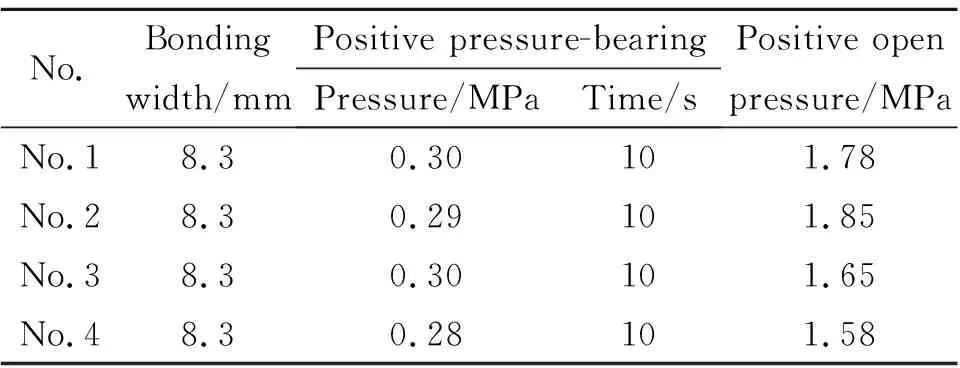

试验共进行4次,试验条件如下:

(1)正向承压试验,0.27~0.33 MPa下稳压10 s;

(2)正向打开试验,1~2 MPa。

试验过程中,首先通过如图5所示的试验测试系统对复合堵盖承压测试装置的集气腔进行氮气充压,当压强达到设计要求值后进行保压,考核复合堵盖的承压密封性,测试结果合格后继续开展复合堵盖打开性能试验,试验结果如表4所示,试验过程中复合堵盖的破坏方式如图7所示。

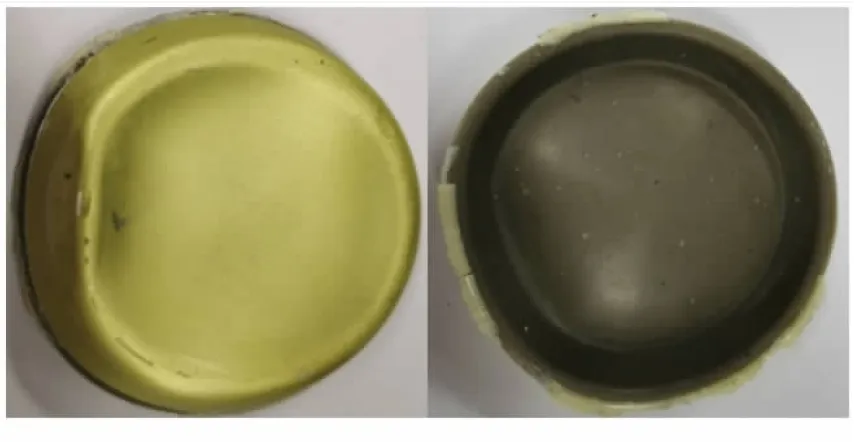

(a)Diffuser failure mode (b)Closure failure mode

(c)Forward of closure (d)Reverse of closure图7 复合堵盖失效形式Fig.7 The failure mode of composite closure

表4 承压及打开试验结果Table 4 Test results of pressure-bearing and opening

从表4的试验结果可以看出,复合堵盖冷流承压及打开性能满足设计要求且堵盖破坏方式均为胶接面胶层的撕裂脱粘破坏。如图7(a)所示,堵盖本体在承压后发生变形,但并未发生结构破坏,这主要是因为在采用铝基堵盖时,其除具有金属材料的刚度和强度外,同时兼备质软和延展性好的材料特性使其在承压后存在一定的大变形。从图7(b)、(c)所示的试验结果可以看出,复合堵盖在铝堵盖倒角处有一定的变形,表明在承压过程中该处的应力值较大。此外,从图7(d)中可以看出,试验过程中,复合堵盖的中心部位应变最大,并发生了受压鼓起和塑性变形,这主要是因为在试验过程中,复合堵盖的中心部位距离胶接面最远,此时的复合堵盖可以看成两端固定的梁,受载时中部弯矩最大,因此变形最大。

4 复合堵盖数值仿真分析

4.1 冷流打开数值仿真分析

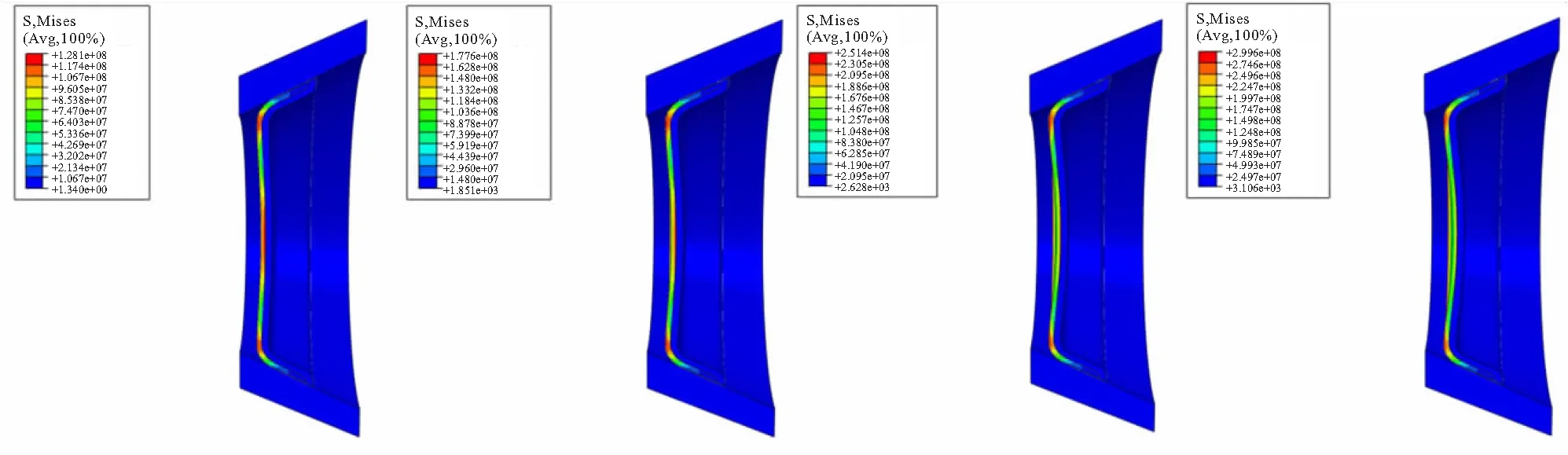

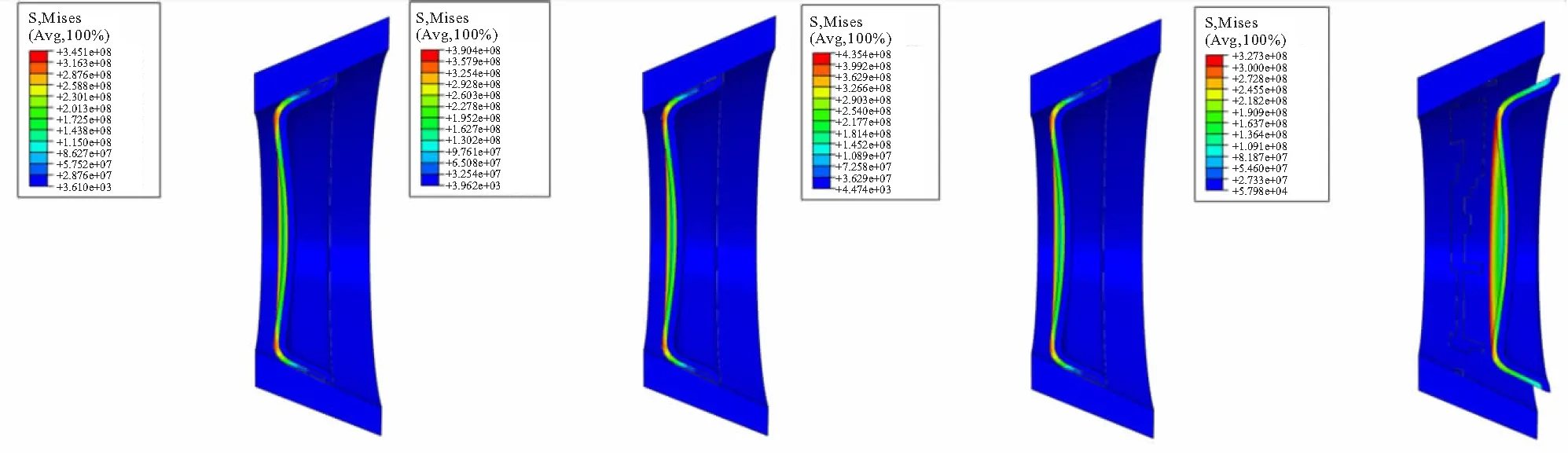

从第3章节复合堵盖的冷流打开模拟试验中可以看出,复合堵盖的打开主要是胶接面胶层发生损伤撕裂后出现整体脱粘破坏。胶层失效要经过胶层裂纹萌生、蠕变和完全失效三个阶段,胶层受力时本质上可以视为功能梯度材料,裂纹萌生和蠕变意味着材料退化的开始和扩展,当材料的应力或者应变满足其初始临界损伤准则时即认为发生完全失效。参考文献[14]所述的关于裂纹扩展及其附录中的仿真计算方法,通过ABAQUS有限元软件对胶层损伤失效过程进行仿真计算,进而数值模拟复合堵盖冷流状态下的打开压强,并与模拟试验结果进行对比,仿真计算时设置胶层厚度和宽度沿堵盖周向均保持一致,数值仿真计算结果如图8所示。可以看出,在0.5 MPa的压强载荷作用下,复合堵盖最大应力值为128.1 MPa,最大应力点在复合堵盖拐角处,最大应力点与试验现象一致。随着压强的增加,复合堵盖的变形量增大,当压强达到1.9 MPa时,复合堵盖粘接面发生界面撕裂破坏,界面胶层失效后复合堵盖整体飞出,复合堵盖拐角处的最大应力值由于粘接约束的消失而降低,最大应力值为327.3 MPa。从数值仿真计算结果看,复合堵盖冷流打开压强满足1~2 MPa使用压强要求,并地面冷流模拟复合堵盖打开试验的压强实测值吻合较好,但二者之间仍存在0.3%~13%的偏差。分析认为,偏差的出现主要是因为不同复合堵盖在与扩张段粘接过程中胶接面的刷胶量以及同一复合堵盖在不同位置的胶层厚度略有差异而引起,而进行仿真计算时则设置胶层厚度沿周向一致,因此理论与仿真结果存在一定偏差。

(a)0.5 MPa (b)0.7 MPa (c)1.0 MPa (d)1.2 MPa

(e)1.4 MPa (f)1.6 MPa (g)1.8 MPa (h)1.9 MPa图8 复合堵盖冷流数值模拟Fig.8 Cold flow numerical simulations of composite closure

4.2 隔热及受力性能仿真分析

为进一步验证复合堵盖的隔热性能及力学特性,对其进行高温叠加压强载荷条件下的受力和耐热性能仿真分析。

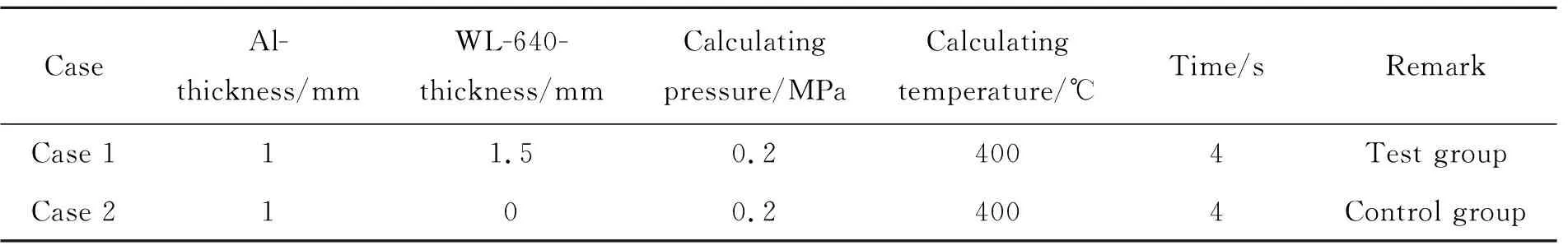

采用ABAQUS有限元计算软件对复合堵盖在正向承压面上施加0.2 MPa均布压强,外表面施加高温400 ℃,持续时间为4 s的热载荷工况下的温度和应力变化进行数值模拟仿真分析,将计算结果与未采用WL-640绝热材料包覆情况下的单一铝堵盖的应力和温度变化情况进行对比。仿真计算时设置复合堵盖正反面初始环境压强为0.1 MPa,初始温度为20 ℃,其中Case1为复合堵盖的计算工况,Case2为不含WL-640绝热材料包覆的铝堵盖计算工况,其他计算参数及条件见表5。

表5 数值模拟计算参数Table 5 Numerical simulation calculation parameters

4.2.1 隔热性能数值仿真分析

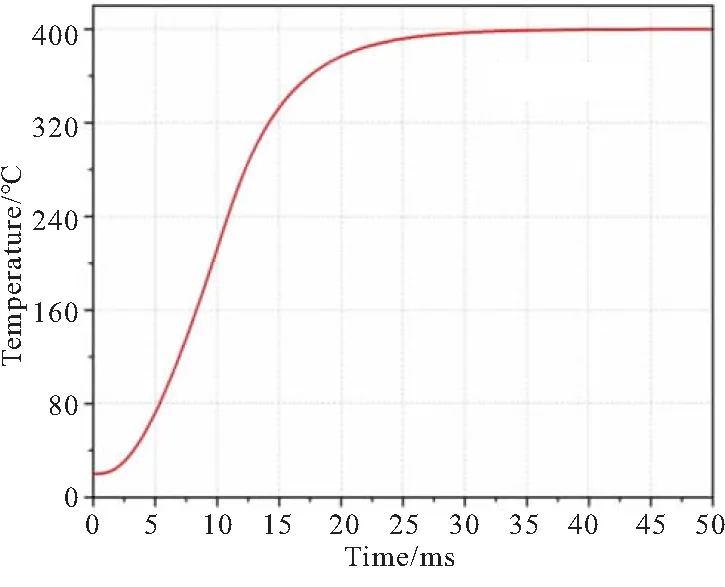

隔热性能数值仿真分析结果如图9~图12所示。

图9 Case 2铝堵盖温度变化曲线Fig.9 Temperature-time curve of Al closure under Case 2

图10 Case 1复合堵盖温度变化曲线Fig.10 Temperature-time curve of composite closure under Case 1

图11 复合堵盖温度场分布云图Fig.11 Temperature field contour of composite closure

图12 复合堵盖轴向温度变化Fig.12 Axial temperature change of composite closure

由图9可看出,Case 2铝堵盖在无WL-640绝热材料包覆工况下,当外界环境温度为400 ℃时,其背温在约30 ms内就达到了“饱和”状态。这主要是由于铝堵盖具有优良的导热性能,在温升初期,其内外表面就会在极短的时间内达到热平衡。而从图10、图11可以看出,Case 1在1.5 mm WL-640绝热材料包覆下,仿真计算4 s内铝堵盖表面温度只有38.5 ℃,复合堵盖轴向温度梯度变化情况如图12所示。

从仿真计算结果可以看出,Case 1相对于对照组Case 2而言,温度下降约90.4%,隔热降温作用较为明显,这主要是因为WL-640绝热材料具有优良的隔热性能,在本文所述热环境条件下,带包覆的铝堵盖其表面温度始终保持在可接受的范围内,从而降低了铝堵盖软化失效的风险以及其传热对内部推进剂安全性的影响。

此外,针对Case 1数值仿真计算结果与表3理论计算结果相比存在约9%的偏差,分析认为这主要是因为在采用控制方程进行理论计算过程中,未考虑铝堵盖本体对绝热堵盖的散热效应,因此二者存在一定的数值偏差。

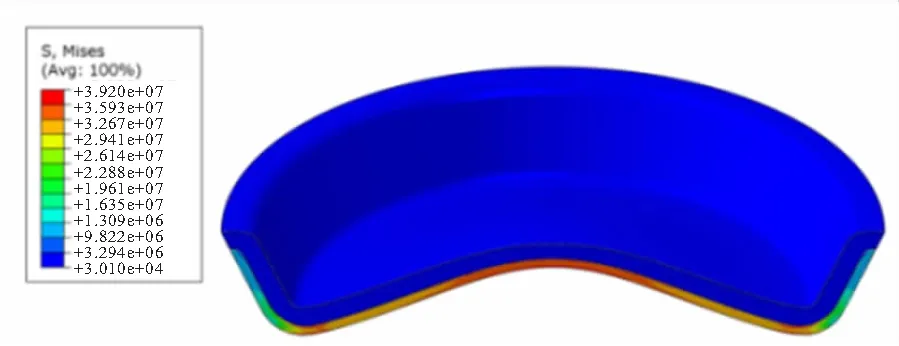

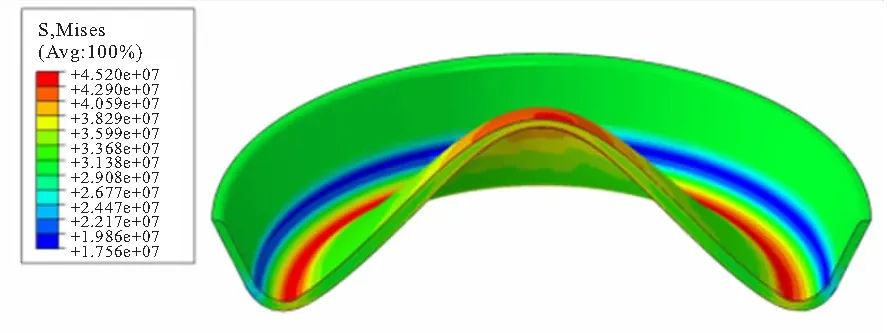

4.2.2 受力情况数值仿真分析

图13给出了Case 1、Case 2两组计算工况下的应力值仿真计算结果。从云图可见,在Case 1工况下,堵盖倒角处的应力最大值为39.2 MPa,而Case 2计算工况下,在相同位置最大应力值为45.2 MPa,Case 1相对于Case 2最大应力值降低约13.3%,由两组计算工况下的计算结果可以看出,采用WL-640绝热材料包覆的复合堵盖结构设计,不仅使得铝堵盖在高温热环境条件下的表面温度得到有效的降低,确保了铝堵盖的功能性能不变,同时也使得整个复合堵盖的结构强度得到一定的强化,特别是对铝堵盖根部倒角处的受力状态和堵盖抗应变能力起到一定的改善作用[15]。

(a)Case 1

(b)Case 2图13 两组计算工况下的仿真计算应力云图Fig.13 Simulation stress contours of two cases

5 飞行转级试验验证

结合某型导弹靶场飞行试验,开展飞行转级试验验证,全面评估耐高温复合堵盖的环境耐受性和可靠性。

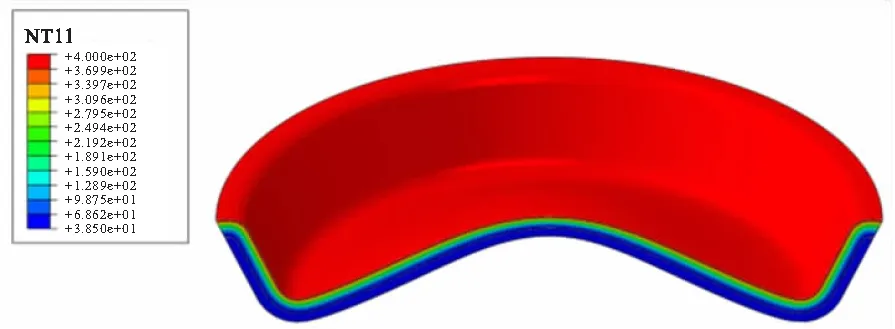

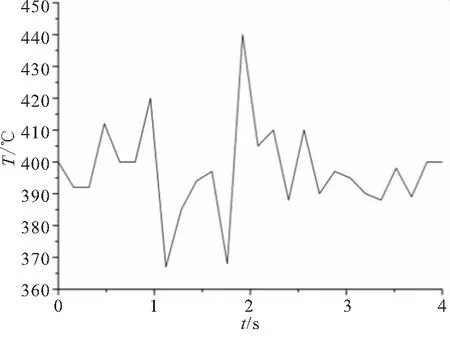

根据导弹总体飞行试验的任务剖面,导弹全空域弹道气动加热最大热流166 kW/m2,弹上热电偶测得级间分离后固体火箭发动机尾喷管尾流热环境实测温度值随时间变化曲线如图14所示,计算复合堵盖表面受热时平均温度约为400 ℃。在导弹飞行试验过程中,固体火箭发动机尾喷管复合堵盖打开正常,过载输出满足总体要求,复合堵盖的飞行转级试验得到有效验证,复合喷管堵盖设计满足某型导弹飞行试验的使用要求。

图14 级间分离尾流实测T-t曲线Fig.14 Measured T-t curve of wake in separation

6 结论

针对一种固体火箭发动机尾喷管用耐高温复合堵盖设计,开展了地面打开模拟试验以及飞行转级验证试验,同时对其进行了冷流打开、隔热以及受力情况数值仿真研究,得到的主要结论如下:

(1)在地面打开模拟试验中,根据试验所得复合堵盖打开压强值处于1.65~1.85 MPa之间,破坏方式均为胶接面胶层的撕裂脱粘破坏,破坏方式和打开压强值与数值仿真结果吻合较好,满足本文所述的使用需求;

(2)通过采用一种WL-640绝热材料包覆的复合堵盖设计,有效降低了铝堵盖的表面温度,改善了复合堵盖的受力和抗应变能力,解决了导弹飞行试验过程中固体火箭发动机尾喷管堵盖的耐热性问题,并通过了导弹飞行转级试验验证;

(3)对于具有相同环境工况的固体火箭发动机而言,复合堵盖设计具有结构简单,工艺性好,安装操作方便等特点,是一种较为理想的技术解决途径,可以为类似型号的研制及工程化应用提供一定的参考和指导。