基于ANSYS ACP的固体火箭发动机复合材料壳体强度分析①

2023-07-08周长省夏镇娟

李 靖,马 虎,周长省,夏镇娟

(南京理工大学 机械工程学院,南京 210094)

0 引言

复合材料以比强度高、比模量大的特点在航空航天领域得到了广泛应用[1]。固体火箭发动机复合材料壳体通常由前、后封头和筒身段组成,基于网格理论可以较为准确地预测壳体筒身段的壁厚,但由于封头上的缠绕角度和缠绕厚度都随着平行圆半径的减小而不断增大,且在极孔附近纤维的厚度将趋向于无穷大,因此采用单一的网格理论预测封头厚度容易使极孔处的纤维发生堆积。国内外针对纤维缠绕复合材料压力容器的厚度预测已开展了许多工作,常用的有单公式法[2]、Knoell等式法[3]和双公式法[4-5],采用上述方法可较准确地预测极孔之外的封头厚度,但对于极孔周围的厚度预测,实际值和理论值往往差异较大。矫维成等[6]提出三次样条函数法来预测封头段包含极孔在内的厚度,理论和实验研究结果表明,采用三次样条函数法预测封头厚度与真实的封头厚度更加吻合,验证了三次样条函数法的正确性。冯彬彬等[7]采用Matlab程序对三次样条函数公式进行编程,预测发动机复合材料壳体的封头段厚度,并考虑封头补强对壳体进行了轻量化设计,建立了较为准确的封头模型。祖磊等[8]基于ABAQUS二次开发功能,采用三次样条函数法对发动机复合材料壳体进行了快速化建模,并通过水压爆破试验验证了建模的准确性。王鑫等[9]采用三次样条函数法,对某固体发动机复合材料壳体建立了封头段较为精细的数值模型,展开了壳体的渐进损伤及爆破压强分析。上述研究表明,三次样条函数法在复合材料壳体封头厚度的预测中得到了广泛的工程应用。

在实际有限元建模过程中,为模拟封头上不断变化的缠绕角度和缠绕厚度,常将壳体的封头母线离散成一定的分数[10],但对封头划分的精细程度会影响封头建模的准确性,以往常将封头进行分段后在每一段区域内取相同的缠绕角度和缠绕厚度,文献[11-12]将封头段分成若干区域,针对每个区域对应的平行圆半径计算对应的缠绕角度和缠绕厚度,但这种建模方式是粗略的,除了不能准确模拟封头段壳体的受力和变形之外,也无法较准确地预测发动机极孔区域附近的纤维厚度。文献[13-14]基于ANSYS ACP中的插值表功能对发动机封头段上不断变化的缠绕角和缠绕厚度进行模拟,较为真实地建立了复合材料壳体的有限元模型,但在计算封头段厚度时仍采用了单一的网格理论公式,也不能较好地模拟极孔区域附近的厚度。综上所述,封头段建模的准确性不仅与对封头厚度的预测方法有关,还与实际有限元建模中对封头段的划分方式有关。

为了对封头段厚度进行较为准确地预测并建立精确的有限元模型,本文以ANSYS ACP复合材料结构设计和分析软件为基础,针对某固体火箭发动机采用三次样条函数法对壳体封头段纤维缠绕厚度进行设计,并基于ACP中的Look-up Table插值表模块模拟封头上不断变化的缠绕角度和缠绕厚度,最后针对所设计的壳体开展一定内压条件下的力学性能仿真分析,研究壳体的边界条件对应力求解结果的影响,并基于最大主应力准则和最大应变准则分别预测了壳体在最小设计爆破压强18 MPa下发生破坏的区域。

1 有限元软件ANSYS ACP简介

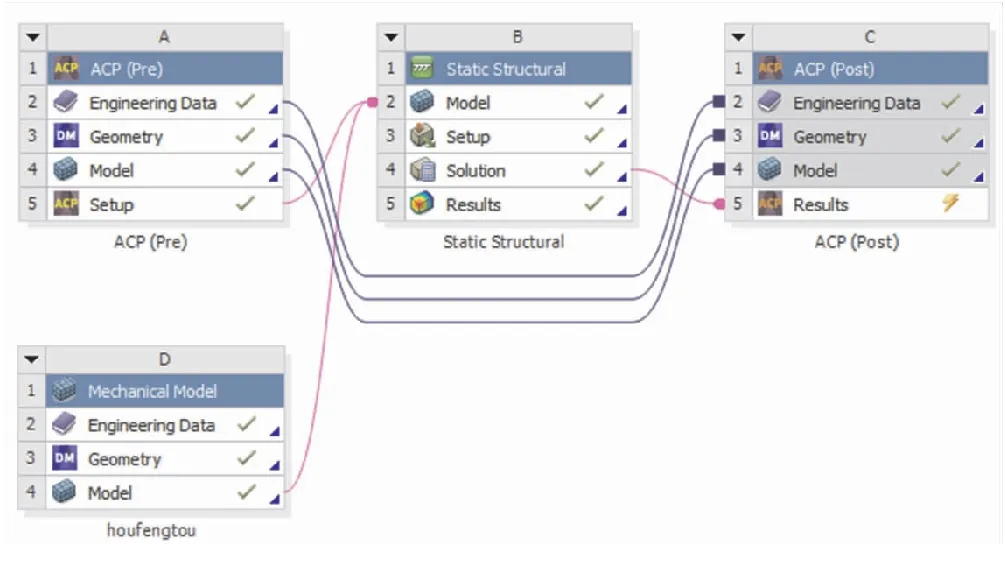

ANSYS ACP复合材料结构设计和分析软件包括ACP-pre和ACP-post,对于具有复杂铺层区域的复合材料结构,可以通过在ACP-pre中建立具有EXCEL格式的插值表Look-up Table来定义可视化的铺层组。ACP-pre仅能支持壳单元的读取,对于本文所建立的发动机复合材料壳体模型,对发动机芯模内衬抽取外表面后,便可基于壳单元对复合材料壳体进行铺层设计。在ANSYS Workbench环境下将由ACP-pre中建立的复合材料壳体和在Mechanical Model中的建立的金属接头进行装配便可对其进行强度分析,如图1所示。

图1 ACP装配体分析流程Fig.1 Assembly analysis process in ACP

2 缠绕角度及缠绕厚度计算

2.1 缠绕角度计算

发动机复合材料壳体的封头一般为椭球型面,基于网格理论,封头上缠绕角一般由式(1)给定:

(1)

式中α为封头上的螺旋缠绕角;r0为椭圆形封头的极孔半径;r为封头段任意平行纬圆的半径。

当极孔半径确定以后,由式(1)可计算封头上自极孔处到筒身段赤道线处不断发生变化的缠绕角度,当r=R时;α0为筒身段的螺旋缠绕角,在本模型中,经计算得筒身段缠绕角α0=18°。

2.2 筒身段纤维缠绕厚度

本模型发动机复合材料壳体采用螺旋缠绕和环向缠绕相结合的缠绕方式,筒身段的螺旋缠绕厚度tfα和环向缠绕厚度tfθ计算公式为

(2)

(3)

式中pb为壳体的最爆破压强;k的范围通常为0.75~0.85[15],本文取k=0.8;σfb为纤维的发挥强度。

2.3 封头段螺旋缠绕厚度

纤维在封头段进行缠绕时,其缠绕方式和实际的纤维厚度都具有连续性,采用三次样条函数法在预测封头段2倍带宽(纱带宽度)范围内的纤维厚度时尤为准确[16]。本文对2倍带宽范围内和2倍带宽以外的封头段厚度分别进行计算。

(1)在2倍带宽范围内(r0 (4) 其中, (5) (6) 式中r0为极孔半径;rb为1倍带宽处的平行圆半径;r2b为2倍带宽处的平行圆半径;tp为单层纱片厚度;tR为筒身段螺旋缠绕厚度;α0为筒身段螺旋缠绕角;m0为极孔处纱片数;mR为筒身段纱片数;nR为筒身段螺旋缠绕单层数,常取1;b为缠绕总带宽。 (2)在2倍带宽外至封头赤道圆处,即当r2b (7) 为了简化模型,本文采用等极孔发动机进行设计计算,如图2所示,壳体芯模内衬筒身半径为483.5 mm,筒身段长度为811 mm,前、后开口比均为0.312 8。 图2 芯模尺寸Fig.2 Mandrel dimension 本节采用T700-24K碳纤维/环氧树脂材料,如表1所示。其中T700-24K碳纤维预浸带的体密度为1.8 g/cm3,线密度为1.65 g/m,纤维的发挥强度为3385 MPa,纤维体积含量为60%,复合材料层合板单层厚度tp=0.255 mm,复合材料层合板的拉伸强度为2031 MPa,纤维缠绕根数为4,展纱宽度为6 mm,缠绕总带宽为24 mm,发动机复合材料壳体的初步设计参数见表2,钛合金金属接头的材料参数见表3。 表1 T700碳纤维/环氧树脂复合材料力学性能Table 1 Mechanical properties of T700 carbon fiber/epoxy composite 表2 发动机壳体初步设计参数Table 2 Preliminary design parameters of the case 表3 钛合金材料参数Table 3 Material parameters of titanium alloy 由式(4)、式(5)可计算筒身段的螺旋缠绕厚度和环向缠绕厚度分别为 进一步计算得筒身段的螺旋缠绕层数和环向缠绕层数分别为 nα=tfα/Vftp=11.628,nθ=tfθ/Vftp=15.940 取纤维的体积分数为0.6,则经圆整后,最终取螺旋缠绕层数nα为12层,环向缠绕层数nθ为16层。综上,初步设计时筒身段实际的螺旋缠绕厚度和环向缠绕厚度分别为 tfα=12×0.255=3.06 mm,tfθ=16×0.255=4.08 mm 因此,壳体的初步设计壁厚为 tc=3.06+4.08=7.14 mm 基于三次样条函数法计算纤维在缠绕过程中自赤道线至极孔处不断变化的缠绕角度和缠绕厚度,并在Look-up Table中定义封头段沿着指定方向的任意纬圆处各点的缠绕参数,如图3所示。与对封头段采用分段划分取平均缠绕角和平均缠绕厚度定义每段铺层参数的方式相比,该方法可较为准确的模拟封头段连续变化的缠绕角度和缠绕厚度,使得封头段铺层截面呈现出较为光滑连续的曲面特征,提高了封头段壳体建模的准确性,如图4所示。 图3 封头段缠绕角度和缠绕厚度Fig.3 Winding angle and thickness of the dome 对于本文设计的发动机复合材料壳体,初步采用的铺层设计方案: [±18°/90°2/±18°/90°2/±18°/90°2/±18°/90°2/±18°/90°2/±18°/90°2/90°2/90°2] 由式(13)计算壳体的总纵向爆破压强pα和总环向爆破压强pθ: (8) 经计算得pα=23.25 MPa,pθ=19.6 MPa,因此初步设计的壳体在理论上符合最小设计爆破压力为18 MPa的要求。 对壳体内表面施加均匀的内压,又由于壳体在几何结构上具有对称性,因此取上述有限元模型的1/8进行计算,同时对金属接头与壳体之间设置绑定约束。 为验证所施加的边界条件是否准确,以对全模型的求解情形作为工况1,并令工况1的应力求解结果作为工况2下应力求解结果的参照。 工况1:如图5,建立完整的发动机复合材料壳体模型,结合固体火箭发动机复合材料壳体在实际水压爆破实验中所受到的载荷及约束,对前金属接头表面施加固定约束,令后金属接头表面除轴向以外的其余两轴为固定约束,对壳体内表面和金属接头内表面施加12 MPa均匀的工作内压。 图5 载荷边界条件1Fig.5 Load and boundary conditions of No.1 工况2:如图6,仍取1/8发动机复合材料壳体有限元模型,为了限制筒身发生转动,建立以金属接头端面与壳体中心轴交点为原点,以z轴为轴向,x轴为径向,y轴为周向的圆柱坐标系,限制模型左右两侧的环向位移,同时对模型底端施加法向位移约束,令后金属接头表面除轴向以外的其余两轴为固定约束,对壳体内表面和金属接头内表面施加12 MPa均匀的工作内压。 图6 载荷边界条件2Fig.6 Load and boundary conditions of No.2 若在相同内压下工况2的边界条件施加合理准确,则通过1/8有限元模型求解得到的应力云图均匀且应力值与对全模型进行求解时的计算结果相当。由于应力类型众多,本节主要关注各工况下壳体沿纤维方向的应力S1;同时,由于缠绕层众多,仅列出首层螺旋缠绕层和首层环向缠绕层沿纤维方向的应力云图。其余缠绕层沿纤维方向应力分布与此类似,在本节中不再赘述。 工况1应力求解结果:如图7为全模型后封头段和筒身段部分在载荷边界条件1时的沿纤维方向的应力求解结果,可见后封头段与筒身段的应力分布均匀。如图7(a),后封头段中上部靠近筒身段处沿纤维方向的应力较大,最大值为1541.9 MPa;如图7(b)、(c),在筒段中部,螺旋缠绕层和环向缠绕层沿纤维方向的应力均较大,最大值分别为976.25 MPa和1327.9 MPa。 (a)The first helical ply of the back dome (b)The first helical ply of the cylinder (c)The first hoop ply of the cylinder图7 工况1时S1应力云图Fig.7 Stress contours of S1 at work condition 1 工况2应力求解结果:如图8(a),在载荷边界条件2下,上述 1/8壳体左右两侧位移对称边界处存在局部应力分布不均的区域,但在封头段大部分区域应力分布较为均匀且环向轴对称,封头段沿纤维方向的应力较大值仍在封头段中上部靠近筒身段处,最大值为1538.6 MPa。如图8(b)、(c),筒身段大部分区域应力分布也较为均匀且环向轴对称,筒身段首层螺旋缠绕层和首层环向缠绕层在筒段中部沿纤维方向的应力仍较大,最大值分别为979.24 MPa和1334.7 MPa。 (a)The first helical ply of the back dome (b)The first helical ply of the cylinder (c)The first hoop ply of the cylinder图8 工况2时S1应力云图Fig.8 Stress contours of S1 at work condition 2 在12 MPa工作压强下,以工况1时对全模型的应力求解结果为参照,工况2尽管在壳体两侧位移约束处存在局部应力分布不均的区域,但在壳体大部分区域各缠绕层应力求解分布均匀且环向轴对称。如表4,工况2下的缠绕层应力水平与工况1时缠绕层应力水平相当,即采用边界约束2能较好模拟壳体的全模型边界条件。 表4 不同工况下沿纤维方向应力Table 4 Stress in 1-direction under different work conditions MPa 为了研究上述模型在最小设计爆破压强下的破坏应力,仍采用边界条件2,并对壳体及其金属接头内表面施加18 MPa的最小设计爆破压强,如图9和图10所示,此时壳体缠绕层的最大主应力方向(Maximum Principal)与材料1方向(沿纤维的方向)重合。 图9 最大主应力方向Fig.9 Maximum principal stress direction 图10 材料1方向Fig.10 Material 1-direction 如图11(a)、(d),在封头段中上部靠近筒身段以及赤道处的最大主应力超过了复合材料层合板的纵向拉伸强度(2031 MPa),而在极孔周围附近缠绕层沿纤维方向的应力均在2031 MPa以内,且应力值较小。如图11(b)、(c)、(e)和(f),筒身段螺旋缠绕层和环向缠绕层由最里层至最外层沿纤维方向的应力则均在安全强度以内。 (a)The first helical ply of the back dome (b)The first helical ply of the cylinder (c)The first hoop ply of the cylinder (d)The last helical ply of the back dome (e)The last helical ply of the cylinder (f)The last hoop ply of the cylinder图11 最小设计爆破压强下缠绕层沿纤维方向应力Fig.11 Stress in 1-direction of the layers under the minimum burst pressure 在封头段沿纤维方向应力的较大点采样并提取其在厚度方向上的应力分布,如图12(a),首层螺旋缠绕层沿纤维方向的应力最大,沿厚度方向由内层至外层应力逐渐减小;在过渡段沿纤维方向应力较大点采样,如图12(b),赤道段螺旋缠绕层由里至外应力逐渐增大且超过了2031 MPa;对筒身段沿纤维方向应力的较大点采样并提取其在厚度方向上的应力分布,如图12(c),在厚度方向上,筒身段里层缠绕层至外层缠绕层应力值逐渐减小,且筒身段环向缠绕层的环向应力始终大于筒身段螺旋缠绕层沿纤维方向的应力,说明在最小设计爆破压强下,筒身段环向缠绕层比筒身段螺旋缠绕层承担了更多沿纤维方向的应力。 (a)Stress point in the middle of the dome (b)Stress point between the dome and the cylinder (c)Stress point in the cylinder图12 在厚度方向上沿纤维方向的应力Fig.12 Stress in 1-direction in the thickness direction 将封头段中上部靠近赤道线处的区域以及赤道段区域统称为封头段与筒身段连接处(或过渡段),则在最小设计爆破压强下极孔周围的缠绕层沿纤维方向的应力较小,而过渡段的最大主应力超过了材料主方向1上的许用应力,即过渡段有纤维发生破坏,因此过渡段是壳体的应力薄弱区,此时筒身段各缠绕层沿纤维方向应力均在安全强度范围内。 国内外常通过最大应变准则研究复合材料壳体的爆破压强[17-18]。当采用最大应变准则判断纤维是否发生断裂时,主要看沿纤维方向的最大应变是否超过缠绕层各自的断裂应变极限: ε<εf max 若满足上述不等式,则纤维未发生断裂,否则发生断裂。记纯纤维断裂时的应变为εmax,则螺旋缠绕层应当满足ε<0.75εmax,环向缠绕层应当满足ε<0.85εmax[19],在本文中T700-24K碳纤维的断裂应变为0.021。因此,对于螺旋缠绕层和环向缠绕层,应分别满足: 螺旋缠绕层纤维向应变<0.021×75%=0.01575; 环向缠绕层纤维向应变<0.021×85%=0.01785。 如图13(a),在最小设计爆破压强下,极孔周围的缠绕层沿纤维方向的应变较小,螺旋缠绕层沿纤维方向的应变最大值位于过渡段,最大值为0.016,超过了螺旋向纤维的应变极限,如图13(b),筒身段螺旋缠绕层螺旋向应变远小于0.017 85,如图13(c),筒身段环向缠绕层沿纤维方向的极限应变尚在安全范围内,且随着缠绕层的增加,各缠绕层沿纤维方向的应变均逐渐减小。综上所述,在最大应变准则下,过渡段是壳体的应力薄弱区。 (a)The first helical ply in the back dome (b)The first helical ply in the cylinder (c)The first hoop ply in the cylinder图13 最小设计爆破压强下沿纤维方向应变Fig.13 Strain in 1-direction at the minimum burst pressure 在最小设计爆破压强18 MPa下,无论根据最大主应力与材料极限强度的关系或最大应变准则均表明上述1/8有限元模型在过渡段存在应力薄弱区,除此之外,封头段其余区域的沿纤维方向的应力、应变均在安全强度以内,在后续设计中,应当关注过渡段的壳体强度是否满足要求。 (1)基于三次样条函数法预测封头段厚度和在ANSYS ACP中使用Look up Table插值表模拟封头上不断变化的缠绕角度和缠绕厚度,然而由于复合材料的各向异性,壳体两侧使用位移对称边界也会造成上述有限元模型在边界处形成局部区域的应力分布不均,这使得对1/8固体火箭发动机复合材料壳体两侧边缘的应力、应变求解结果与对全模型进行求解时的应力应变结果有一定差别。因此,基于ACP对固体火箭发动机复合材料壳体进行强度分析时,采用全模型进行求解能更好地反映壳体的应力应变分布。 (2)在实际缠绕过程中,纤维从发动机壳体的封头段缠绕至筒身段时会发生几何型面的变化,同时由于封头段无环向缠绕,因此壳体在赤道附近会存在纤维架空现象,后续强度分析中应考虑纤维架空的影响,重点关注壳体在过渡段的承载能力。另外,本文仅对壳体沿纤维方向的应力进行了分析,由于最大主应力方向与沿纤维的方向(材料主方向1)重合,在采用最大主应力判断壳体强度时仅考虑了沿纤维方向的强度,而实际上由于复合材料具有各向异性,最大工作应力不一定对应材料的危险状态,在后续分析中,应当综合考虑材料各方向上的强度。3 建模与分析

3.1 计算模型

3.2 材料参数

3.3 壳体缠绕厚度和缠绕层数计算

3.4 铺层方案及其强度校核

3.5 载荷及边界条件

4 计算结果分析

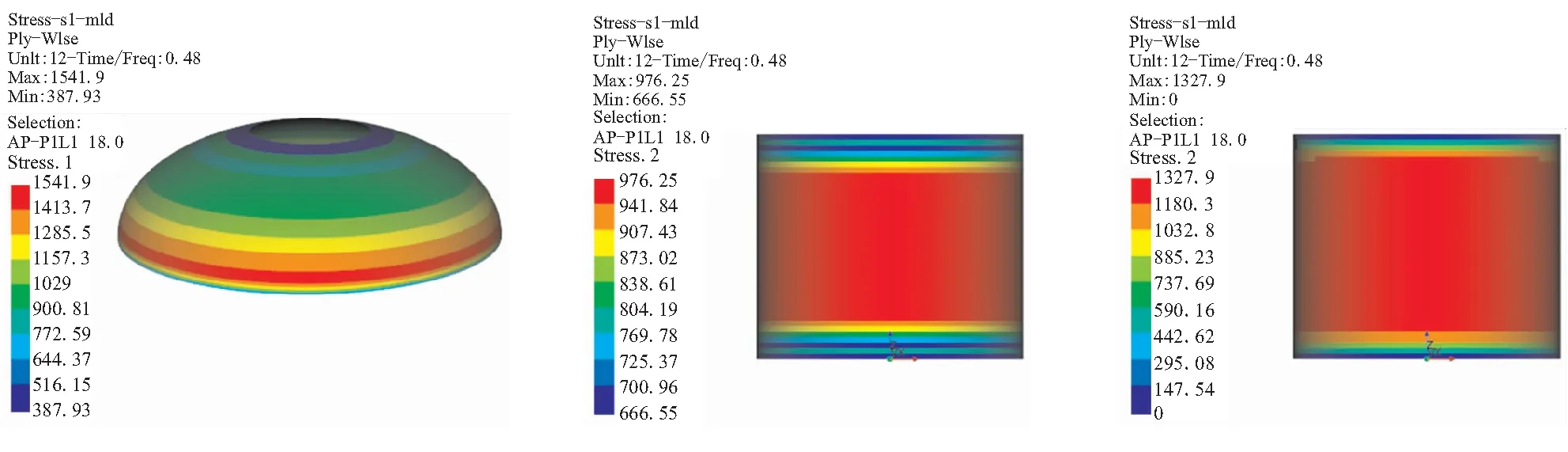

4.1 工作压强下的发动机壳体应力分析

4.2 工作压强下壳体应力求解结果对比

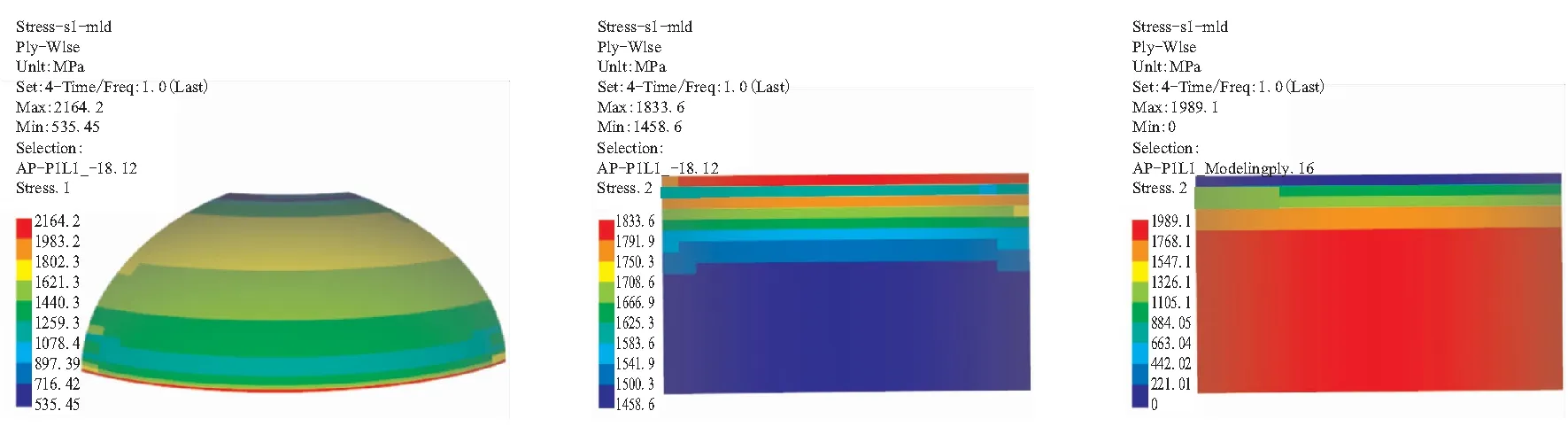

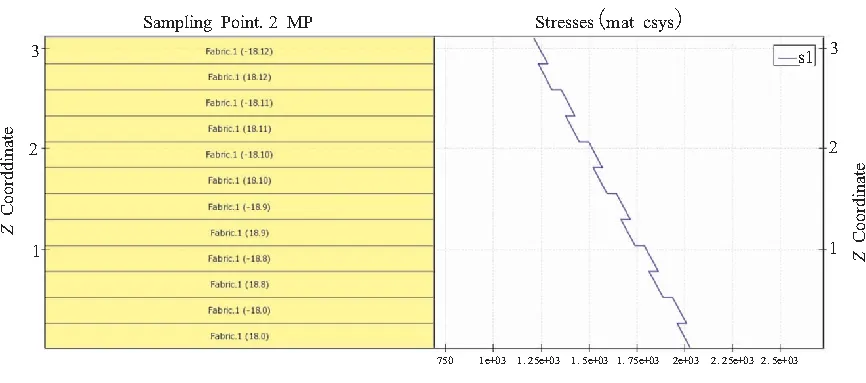

4.3 最小设计爆破压强下壳体破坏应力分析

4.4 破坏应力结果探讨

5 结论