低破碎斗式提升机关键结构创新与优化设计*

2023-07-08吴新锋

吴新锋

(湖南天下洞庭粮油实业有限公司 413000)

斗式提升机是专门用在竖直或大倾角方式向上输送物料的设备,简称提升机。它可以输送粉状、粒状或小块物料,在粮油、饲料、种子等行业广范应用。目前,国内普遍使用的斗式提升机在输送粮食过程中存在破碎率偏大的问题,特别是已经精选好的谷物经提升又产生破碎,降低整套设备的技术指标。

1 提升机概况

1.1 提升机结构

按照斗式提升机的工作特征或结构特征不同,斗式提升机可分为多种类型。按固定与否可分为固定式和移动式;按牵引构件的类型可分为带式(即带斗提升机)和链式(即链斗提升机)两种;按照料斗的运行速度可分为低速(<1 m/s)、中速(1 m/s~2.5 m/s)和高速(>2.5 m/s)三种。斗式提升机的类型根据其使用条件和输送物料的性质,如块度、重度、温度、脆性、流散性等来选择[1]。本文主要研究固定式带式中速提升机。1台完整的提升机由以下几个部分组成:传动装置、牵引部件、机头总成、泄爆机筒、标准机筒、观察机筒、检修机筒、吸风机筒、机座总成等。

1.2 工作过程

斗式提升机的工作过程可分为三个部分,即进料、提升和出料。这三个过程紧密衔接,构成了斗式提升机的完整工作过程。任何一个过程出现问题,都会影响提升机的正常工作。提升机是通过牵引构件环绕于头轮和底轮上,传动装置安装在机头处,通过联轴器带动头部滚筒转动来实现物料提升,尾轮主要用来调节牵引构件的松紧程度。在牵引构件的全长上每隔一定间距安装一个料斗畚斗。为防止物料的抛撒和灰尘飞扬,这些运动的部件用机壳封闭。工作时,传动装置通过头轮带动牵引部件和料斗运行,畚斗从机座内获取物料最终实现物料输送。提升机的传动装置设计在头部,可以灵活布置其方式,张紧装置设计在尾部,可以通过调节两根丝杆带动尾部两侧滑动板滑动调节输送带的松紧,也可设计重力张紧装置实现自动调节。提升机的进料口设计在机座侧板处,出料口设计在机头座。物料从进料口进入提升机机座,最终在机头座出料口卸出[2]。

目前市场的提升机存在三个方面的问题:①机头物料从畚斗抛出后撞击在壳体上,会产生较大的破碎。②回流物料掉落在皮带与尾轮之间由于挤压也会产生破碎。③机座进料口处粮食流速过快,直接撞击在畚斗上,同样增加了破碎率。因此,对传统提升机机头、机座、进料口、头尾轮进行结构创新与优化设计,减少物料在提升过程产生破碎,研发新型低破碎提升机非常有意义。

2 低破碎提升机关键结构创新设计

2.1 机头结构创新设计

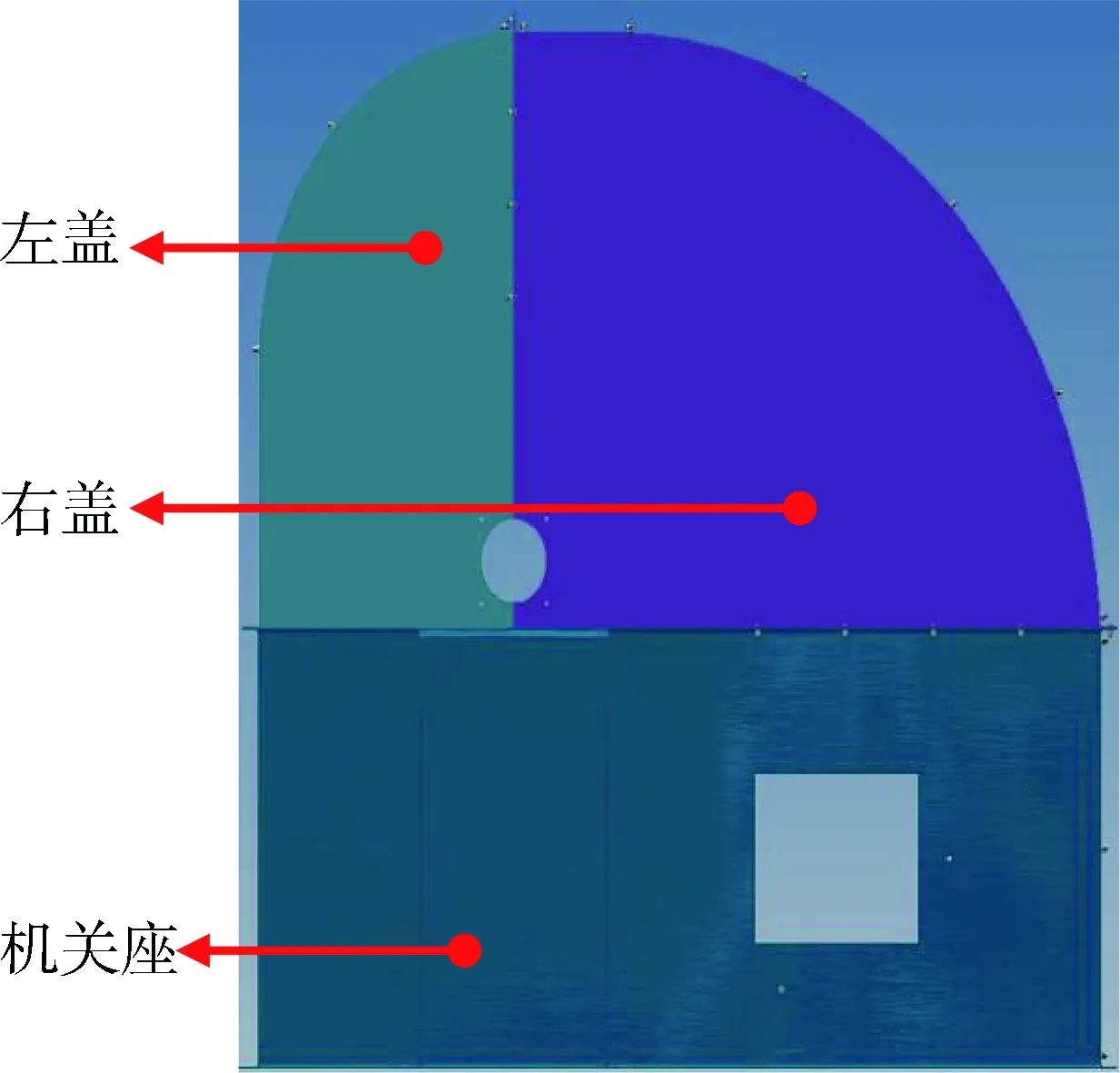

提升机卸料形式有三种:离心式、重力式和混合式三种,传统提升机(见图1)采用混合式卸料,机头外壳设计为三个部分:左盖、右盖、机头座。由于物料以抛物线方式从畚斗内抛出,所以机头左右盖需设计成抛物线弧形截面[3],使其上缘尽量靠近料斗外缘运动轨迹。

图1 传统提升机机头壳体

本文研究的低破碎提升机采用重力式卸料方式,需满足v2/D≤4.84(v为头轮线速度,D为头轮直径)。根据实际使用效果来看,如果把提升机线速度降低到1.7 m/s以下,降低破碎率增值的效果非常明显。由于重力卸料物料是从料斗内壁滑动而出,物料不会因为离心作用撞击在机头罩壳上,破碎率大大降低。但是物料依靠重力从畚斗内完全流出需要的时间相比离心卸料会增加,所以机头座需要适当加高,增加高度需大于2~3个畚斗间距,保证料斗内物料全部流出,避免物料回流。低破碎提升机机头外壳设计为左盖、右盖、中间机头座、下机头座四个部分(见图2)。由于物料所受到重力大于离心力,因此机头左右盖设计成斜面即可。

图2 低破碎提升机机头外壳

2.2 机座结构创新设计

提升机物料从机头畚斗抛出过程中,大部分物料会从机头出料口流出,但是也有少部分物料碰撞机头右盖内壁后轨迹不确定,从而沿着机筒回流至机座内。部分料斗内物料在提升机机筒内上升的过程中也会散落到机座内。目前提升机尾轮结构为带一定凸度的滚筒(见图3),回流物料会夹在尾轮滚筒和输送带之间被反复挤压,造成物料破碎。当尾轮滚筒与输送带之间存在的物料达到一定数量后,可能会造成输送带严重跑偏,损伤输送带或者畚斗,严重时会损坏整套传动装置。因此,需要研究设计新的尾轮结构,来避免这种情况出现。

图3 带一定凸度的滚筒

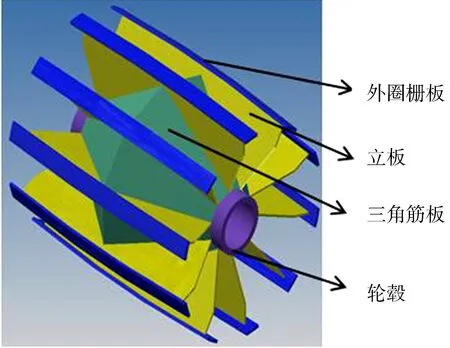

本文将提升机尾轮设计成锥面尾轮结构(见图4)。尾轮由轮毂、中间幅板、立板、三角筋板、外圈栅板组成,轮毂与中间幅板焊接完成后,立板均布在轮毂外圆,三角筋板则焊接在两块立板之间,避免物料进入底轮内部,最后外圈栅板焊接在立板上,两端呈锥状。当物料落入尾轮后,由于中间三角筋板呈45°焊接在立板上,加上尾轮的旋转,物料易从尾轮两端流出,掉入机座内,有效避免了尾轮与输送带挤压产生破碎。另外,这种新型的尾轮结构还可以保证输送带在运行过程中尾部不易产生跑偏。

图4 锥面尾轮结构

2.3 进料口结构创新设计

由于采用重力卸料线速度降低,会导致产量下滑,可用提高畚斗装满系数的方法来弥补,进料准确和延长进料时间是提高畚斗装满系数的关键。创新思路是在原提升机进料口(见图5)的基础上,在其内部设计合理的结构增加畚斗的填充系数。

图5 原提升机进料口

本文利用Inventor建立改进后进料口的三维模型[4],设计进料口宽度约为畚斗宽度的0.8,进料口高度不小于畚斗高度,使物料直接准确地进入畚斗内。在进料的高度方向设置两层隔板,物料分上中下三层进入畚斗,相当于多次进料,既延长了进料时间,又减少了物料入斗时的弹性飞溅,物料在进料口处呈立式矩形截面入斗(见图6)。这种结构既减少了物料进入提升机机座产生的破碎,又增加了提升机畚斗装满系数,提升机产量得到有效提高。

图6 低破碎提升机进料口

2.4 头轮结构创新设计

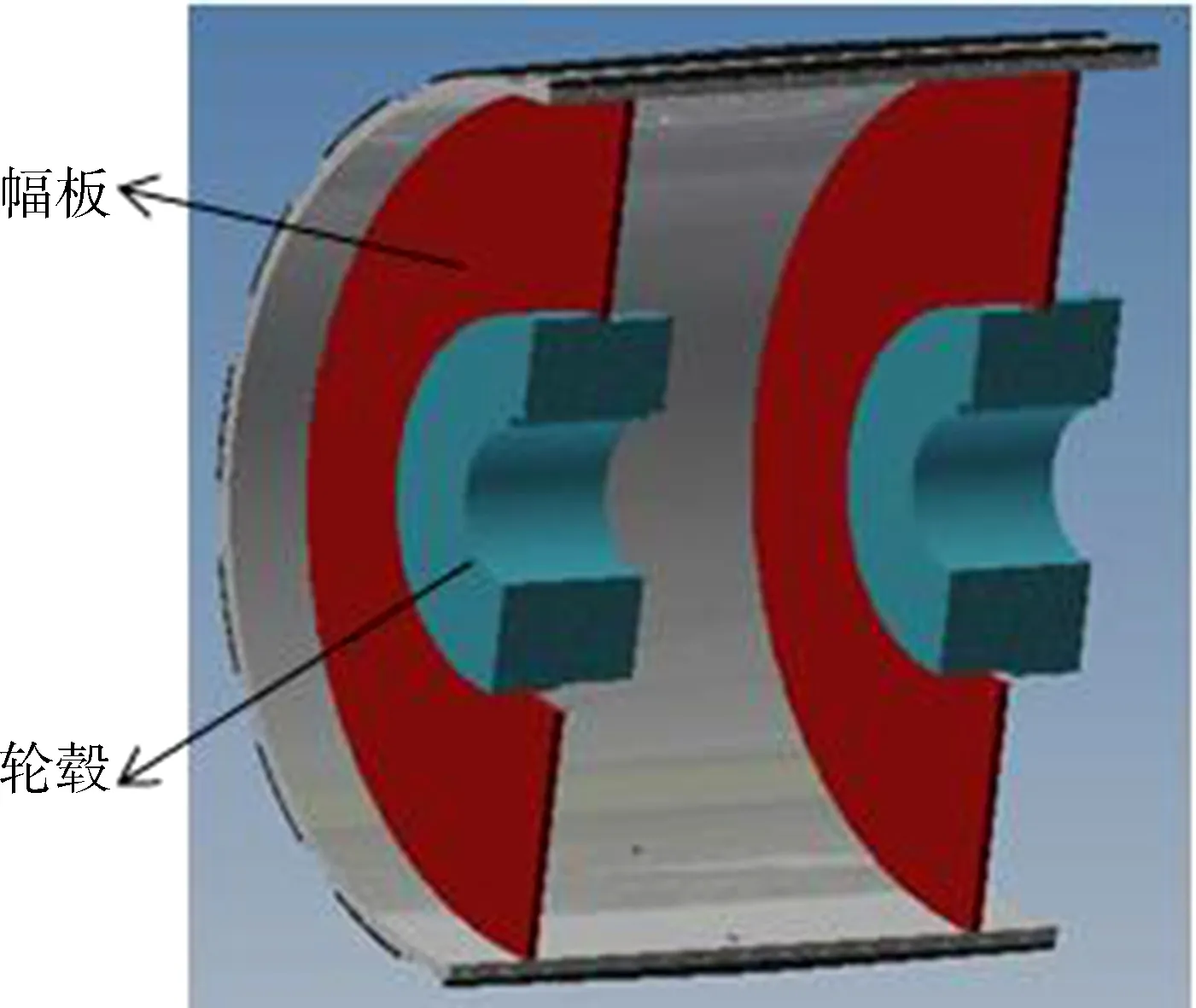

提升机的头轮(见图7)在运行时容易出现两个问题:①头轮轴轮毂连接键、键槽被破坏;②轮毂幅板焊接处出现开裂。出现这些问题的原因,一是提升机在物料提升过程中,头轮传递的扭矩非常大,并且提升机产量越高、高度越高,扭矩越大。扭矩主要是由头轮轴通过键连接传递给轮毂,如果再加上提升机反复重载启动,该键极容易被破坏。二是头轮幅板的材质为Q235A,轮毂的材料为45钢,这两种材料的焊接性能非常差,特别是用在受力部件,焊后非常容易开裂[5]。所以轮毂与焊板焊接的头轮结构并不适用于提升机头轮。

图7 原提升机头轮

本文采用新结构锥套焊接套(见图8)替代原来的轮毂。锥套与头轮轴连接,锥套和焊接套通过锥面配合,焊接套则直接与幅板焊接。锥套焊接套在欧美等发达国家已经广泛应用于机械传动中,国内也是近几年才开始使用。由于焊接套采用焊接性能较好的材料制作,因此可以与幅板焊接,并且焊后性能良好。锥套与焊接套采用锥面配合,依靠顶紧螺钉来确保锥套抱紧头轮轴。[6]采用锥套焊接套结构可以轻松将头轮与头轮轴分开,当头轮或者头轮轴在使用过程中出现损坏时,只需要更换其中一个部件就可以了,大幅降低设备维修保养成本。

图8 低破碎提升机头轮

总之,使用锥套焊接套可以使提升机传动运行更加平稳,低噪音,低震动,结构简单,调整方便。整个传动装置工作性能得到了提高,头轮轴与头轮的刚度和强度得到了增强,传递扭矩同时可以承受较大的径向力,增强了传动装置的可靠性和承载能力。

3 结论

通过对提升机机头、机座以及进口结构的优化设计,降低了提升机在物料输送过中产生的破碎。头轮采用锥套焊接套的结构,解决了提升机头轮焊接后易出现连接键被破坏、幅板开裂、尾轮输送带跑偏的问题,生产制作以及后期维修成本大幅度降低。这些关键结构的创新与优化设计,使得提升机输送对破碎比较敏感的物料应用进一步扩大,从而带来一定的经济和社会效益。