仓墙动静态隔热控温储粮试验*

2023-07-08丁鹏辉钱国良邹亚年方志杰范承平秦传代

曾 诚 丁鹏辉 钱国良 邹亚年 方志杰 范承平 秦传代

(1 浙江省湖州市储备粮管理有限公司 313000)

(2 浙江省湖州市粮食和物资储备局 313000)

[3 埃美圣龙(宁波)机械有限公司 315101]

(4 合肥兴粮仓储科技有限公司 231600)

低温储藏技术是稻谷等耐藏性差粮种最适宜的储藏技术[1],低温储藏能有效降低粮食由于呼吸作用及其他生命活动引起的损失和品质变化,延缓粮食品质劣变[2]。在粮食储存度夏过程中,温度是决定储粮稳定性的关键因素,空调控温对控制夏季粮温升高效果显著[3-4],但由于粮仓四周粮温主要受到环境温度对仓墙热传导影响,不可避免地会产生粮堆“热皮”现象,因此有效消除粮堆“热皮”温度也成为实现绿色低温储粮的技术难题。

湖州市储备粮管理有限公司中心粮库根据实际情况,创新仓墙动静态隔热控温储粮系统,通过在粮仓内四周墙壁安装毛细管网,并在管网间填充蓄冷材料,在夏季利用空调的回风系统,实现粮仓空间冷量在内墙管网中循环,带走蓄存在仓墙结构中的热量,通过动态、静态两种隔热措施延缓四周粮温升高。

1 试验材料

1.1 试验仓房及储粮情况

湖州市储备粮管理有限公司中心粮库0P21号仓、0P39号仓为2021年新建高大平房仓,其中0P21号仓为试验仓,0P39号仓为常规对照仓,仓房基本情况见表1。供试储粮基本情况见表2。

表1 0P21、0P39号仓房基本情况

表2 0P21、0P39号仓供试粮食基本情况

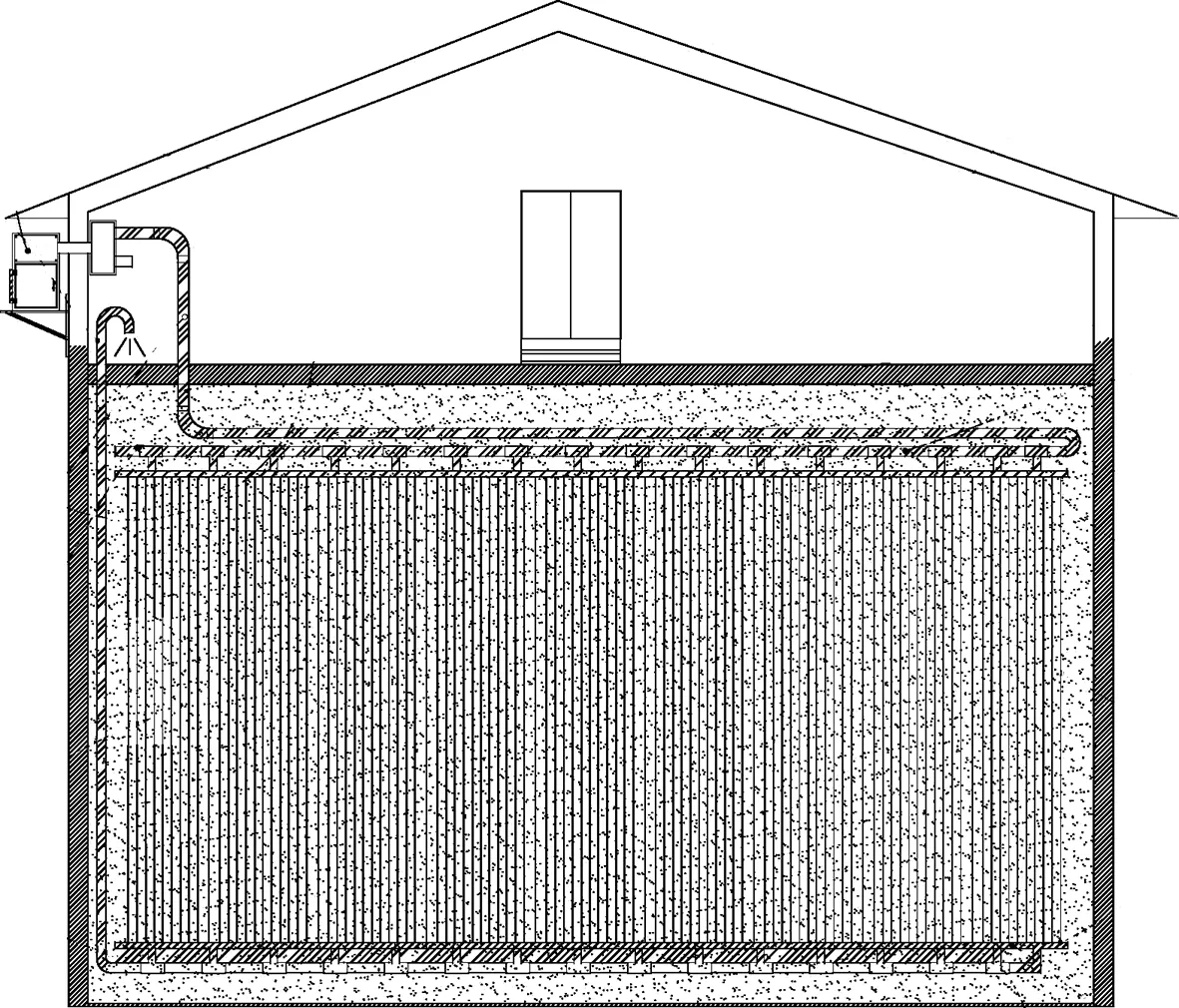

1.2 仓墙动静态隔热管网系统改造

0P21号仓内墙管网系统改造施工厚度为10 cm,在原有仓房墙壁毛坯的基础上打底一层5 mm的保温层,也叫隔断层,待固化后四周内墙安装毛细管网并固定在墙体上,在管网间填充蓄冷材料,所有毛细管网支路相互并联,管网主路连接空调回风口,利用空调的回风系统,风管采用同程流动,减小阻力,带动所有管网支路当中的气流循环。管网系统示意图见图1,完成布装后再用蓄冷材料将管路覆盖,达到墙体原有设计表面。

图1 管网系统示意图

1.3 仓房隔热密闭

0P21号试验仓与0P39号对照仓完成粮仓门窗内密闭隔热改造工作,在气温回升前,对试验仓粮面进行隔热卷材压盖,减少不必要的人员出入仓。

1.4 控温系统与粮情测控系统

1.4.1 制冷控温系统 粮仓专用水冷控温空调PH018,额定制冷量17600 W,总装机功率3890 W,循环风量3400 m3/h。

1.4.2 粮情测控系统 数字式粮情测控系统,每仓30根测温电缆分5层,共150个检测点,检测精度±0.2℃,布点符合LS/T 1203的规范要求;为提高内墙温度检测的准确性,另在试验仓内墙壁布设10根机动测温电缆。

2 试验方法

2.1 试验期间气温变化

本次仓墙动静态隔热试验于2022年4月25日开始至7月11日结束(7月中旬0P39号对照仓出库,对照试验结束),湖州地区高温天气(最高温度超过25℃)集中在5月至9月,温度可达36℃~42℃,主流高温阶段为6月至8月,该阶段为粮食保管难度最大时期。

2.2 控温作业

0P21号试验仓和0P39号对照仓各安装2台PH018型粮仓专用水冷空调,空间制冷量为30.4 W/m3,当温度超过19℃时,自动开机,当温度达到16℃时,自动停机。

2.3 数据检测

利用数字式粮情测控系统,定期上午8时采集试验仓和对照仓平均粮温、四周平均粮温数据;定期入仓人工检测试验仓贴墙机动测温点数据,了解四周墙壁温度情况;记录试验仓控温设备能耗数据,分析经济效益。

3 结果与分析

3.1 温度变化情况

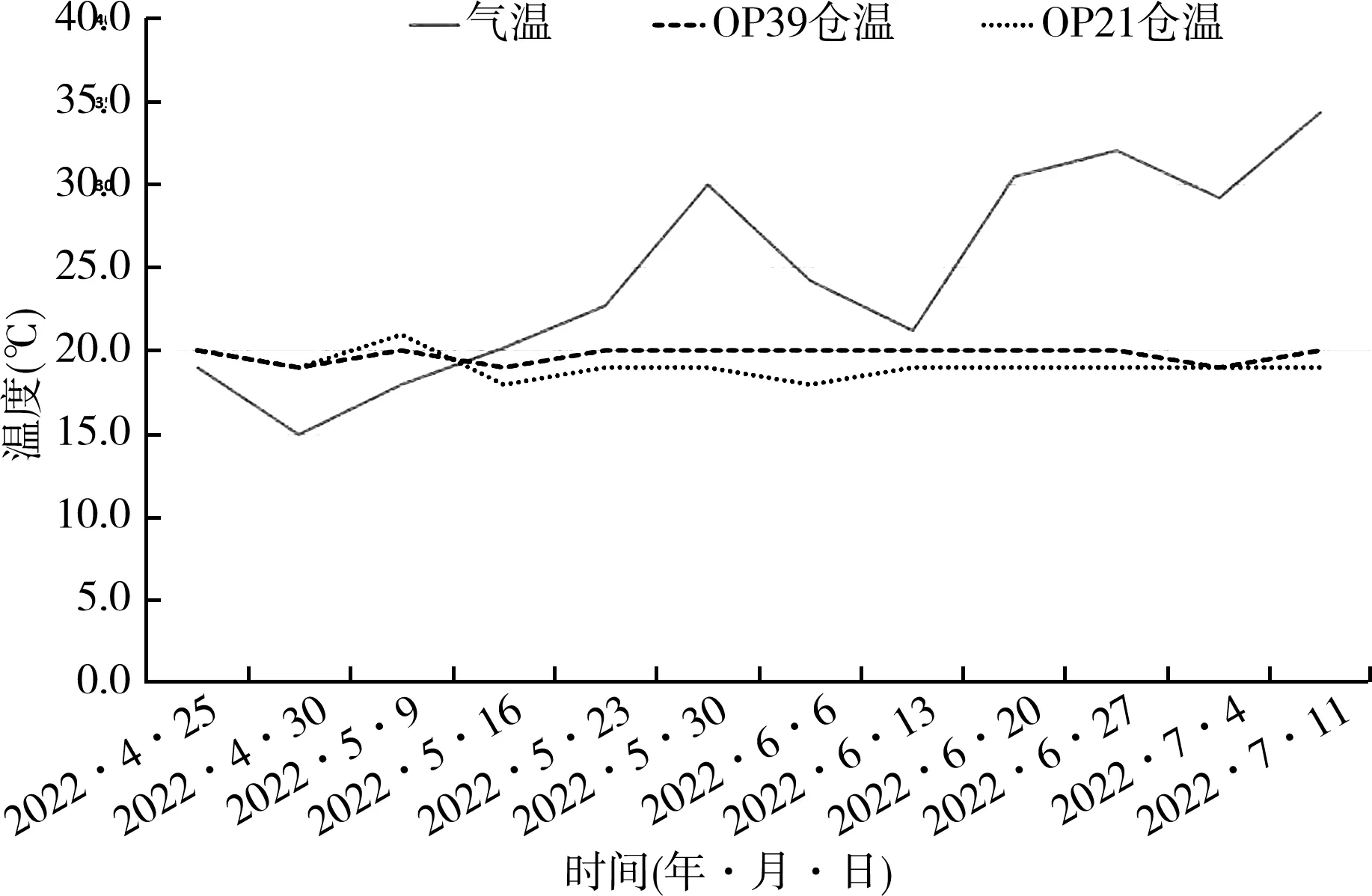

3.1.1 气温与仓温变化情况 由图2可见,随着大气温度的不断升高,0P21号试验仓和0P39号对照仓的仓温保持在20℃及以下,温度波动在1℃~2℃内,两仓仓温较为恒定,由此可见,在确保控温机组制冷量充足的前提条件下,仓墙动静态隔热系统运行过程中只增加了制冷空间、改变了冷量循环途径,对粮仓空间降温效果几乎不会产生影响。

图2 试验仓、对照仓仓温与气温变化情况

3.1.2 “热皮”与“冷心”温差变化情况 由图3可见,试验期间,0P21号试验仓周际最大温差在试验开始当日出现,为11.2℃,随着试验的进行,0P21号试验仓的周际最大温差呈现先下降后稳定的趋势,区间最大降幅为3.0℃,在试验中后期,周际最大温差维持在8.6℃,受气温影响小且在较小范围内波动;0P39号对照仓的周际最大温差在试验最后一期出现,为22.4℃,周际最大温差在试验期间呈现震荡上行的趋势,且试验区间最大增幅为7.8℃,试验期间由于气温对0P39号对照仓周际粮温影响剧烈,从而导致周际最大温差波动较大,且不断升高。此外图3中可见,随着试验的进行,0P21号仓的“冷心”最大温差呈现先缓慢下降再维持稳定的趋势,中后期基本维持在10.2℃不变;0P39号对照仓的“冷心”最大温差由于受周际粮温升高的影响,则呈现缓慢升高的趋势。通过对比可得出,0P21号试验仓运用仓墙动静态隔热系统后,不但在一定程度上降低了周际平均粮温,而且均衡了周际粮温温差,保证了全仓粮食安全。

图3 试验仓、对照仓粮堆“热皮”与“冷心”变化情况

3.1.3 粮仓周际动静态隔热效果 由图4可见,随着大气温度不断升高,0P21号试验仓的周际平均粮温呈现先下降后缓慢升高的趋势,0P39号对照仓的周际平均粮温则呈直线上升趋势,试验期间0P21号试验仓周际平均粮温增幅3.8℃,0P39号对照仓周际平均粮温增幅4.9℃,试验仓周际控温效果较明显;从试验期间周际最高粮温也可以看出,0P21号试验仓周际最高粮温达到20.3℃,区间增幅为2.2℃,0P39号对照仓周际最高粮温达到29.8℃,区间增幅已达10.0℃,由此可见,运用仓墙动静态隔热系统在一定程度上降低了周际平均粮温,均衡了周际粮温温差,延缓了周际粮温升高;此外,从整仓平均粮温对照也可看出,0P21号试验仓的整仓平均粮温增长速率明显慢于0P39号对照仓,试验期间0P21号试验仓平均粮温增幅2.9℃,0P39号对照仓平均粮温增幅达3.8℃,由此亦可说明,运用仓墙动静态隔热系统,可以通过调节周际平均粮温,继而有效控制整仓平均粮温的升高,确保了全仓粮温的稳定,延缓了全仓粮食品质的劣变,保障了粮食的安全。

图4 仓墙动静态隔热效果情况

3.1.4 仓墙温度变化 由图5可见,随着大气温度不断升高,0P21号试验仓的周际平均粮温较内墙壁温度和气温存在一定的滞后性,所以呈现出前期温度保持稳定,后期温度呈现缓慢升高的趋势,0P39号对照仓的周际平均粮温则随着气温的不断升高,呈直线上升趋势;0P21号仓内墙温度则与气温在试验中后期存在一定的正相关关系,前期气温相对较低,仓墙动静态系统对于内墙温度的升高具有较为明显的抑制作用,后期进入连续高温天气,仓墙动静态系统虽对内墙温度的升高具有一定的抑制作用,但在高温条件下,抑制作用表现得较弱。

图5 0P21号试验仓内墙温度变化情况

3.2 能耗及效益分析

试验能耗分析见表3。

表3 0P21、0P39号仓房能耗统计

3.2.1 控温电耗分析 试验期间,0P21号仓共耗电10501 kW·h,0P39号仓共耗电10290 kW·h。在相同控温作业功率下,隔热气密性能基本相同的仓房,控温能耗基本一致,但0P21号试验仓在运用仓墙动静态隔热系统后,控温效率更高、冷量运用更充分、更符合绿色储粮的要求。

3.2.2 经济效益分析 0P21号试验仓运用仓墙动静态隔热系统后,能延缓气温影响周际粮温,延缓整仓平均粮温上升,储藏期间粮食品质变化小、水分损耗少、保鲜效果好,可适当延长粮食储藏时间,可改善加工工艺和加工品质,给储备企业及下游加工企业都带来可观的经济效益。

3.2.3 社会效益分析 仓墙动静态隔热系统控温试验效果明显,系统自动化程度高,精准控温能够有效抑制仓内虫霉生长,减少传统熏蒸药剂使用,甚至免熏蒸,避免了化学药剂对粮食产生的污染,减少化学药剂使用对保管员身体的伤害,在提高储备企业竞争力的同时提升了粮食品质和安全,确保了轮换后的粮食更适应口粮消费需求。

4 结论

4.1 仓墙动静态隔热系统静态隔热、动态散热,可以精准地控制粮堆四周温度,有效地延缓四周粮温升高,通过延缓粮堆“热皮”现象,解决低温储粮的技术难题,是一套绿色、安全、高效的控温新工艺,对实现绿色低温储粮具有较强的指导意义。

4.2 0P21号试验仓周际最大温差由11.2℃下降到8.6℃且之后保持恒定,0P39号对照仓周际最大温差则不断升高,由14.6℃上升到22.4℃,试验仓比对照仓温差降低61.6%;0P21号试验仓比0P39号对照仓周际平均粮温升温幅度小1.1℃,降低22.4%。仓墙动静态隔热系统有效均衡了粮仓周际温差,降低周际平均粮温,“热皮”控制效果明显。

4.3 0P21号试验仓和0P39号对照仓在试验过程中,仓温恒定在20℃及以下且仓温波动率很小,说明在冷量充足的条件下,运用仓墙动静态隔热系统控温对仓温控制效果影响不大。

4.4 通过能效对比,0P21号试验仓与0P39号对照仓控温能耗基本一致,但运用仓墙动静态隔热系统控温效率更高,更能保障粮食的品质与安全,对粮食企业产生的经济效益与社会效益明显,因此运用仓墙动静态隔热系统控温较常规控温具有较大优势。