重力缓释气囊在浅圆仓氮气气调的应用研究*

2023-07-08蔡育池付鹏程吴东亮李浩杰董晓欢徐擎宇白春启

蔡育池 付鹏程 吴东亮 李浩杰 董晓欢 徐擎宇 白春启

(1 中央储备粮厦门直属库有限公司 361026)

(2 中储粮成都储藏研究院有限公司 610091)

(3 河南工业大学粮食和物资储备学院,粮食储藏安全河南省协同创新中心 450001)

随着科技的进步和人民生活水平的提高,绿色、安全、无污染的理念得到了越来越多的重视,特别是在粮食及食品安全方面[1]。充氮气调储粮作为一项新兴的粮食绿色安全储藏技术在粮食行业的成功应用,有效避免了化学药剂对粮食的污染,解决了害虫的抗药性问题[2]。氮气气调技术通过改变仓内粮堆气体成分的组成,提高氮气浓度,形成低氧环境,造成不利于害虫及霉菌生长发育的生态环境,从而抑制粮食呼吸,达到防虫、杀虫、抑菌的效果[3],是目前粮食行业绿色储粮发展的主要方向之一[2]。

在使用氮气气调工艺的过程中,粮仓空间98%以上的有效氮气浓度维持时间很难超过10 d,有效氮气浓度无法长时间维持,杀虫效果也将会被打折扣。为解决这一难题,提升氮气储粮效果,切实优化氮气气调工艺,我库研发了重力缓释气囊,它采用HEPVC复合高弹聚氯乙烯粮仓专用膜制作而成,具有拉伸强度大、延伸率高、稳定性好、收缩率小、低温柔性好、抗老化性能好、穿透性能强、使用寿命长等优点。主要设计原理是通过在粮面上布置一套补气气囊,气囊通过重力作用将99.7%的氮气不断往粮仓空间补充从而延长98%以上氮气浓度维持时间。该试验将重力缓释气囊与氮气气调方案相结合,通过先采用“上充下排”充氮工艺将气囊充满,再采用“下充上排”的充氮工艺将整仓氮气浓度充至98%以上,后期补气均采用相同充氮方式,最后对氮气浓度的变化情况和工艺能耗及费用成本进行分析讨论。试验结果表明,空间98%以上的氮气浓度维持天数可增加11 d;一个气调周期可减少1次补气;可降低吨粮能耗0.65 kW·h/t,表明重力缓释气囊可减缓氮气浓度的衰减,延长气调补气周期,有效降低气调能耗。

1 材料和方法

1.1 仓房及设施

试验仓106仓,对照仓选择202仓,仓型均为浅圆仓;内径24 m,装粮线高25.82 m,设计仓容为8330 t;仓墙为钢筋砼结构,厚度28 cm,配有4台功率0.75 kW环流风机。空间体积:106仓是3104.6 m3;202仓是3118.2 m3。供试仓房均配备了智能充氮系统。106仓配备了Φ400 cm长1000 cm的重力缓释气囊4个。

1.2 储粮情况

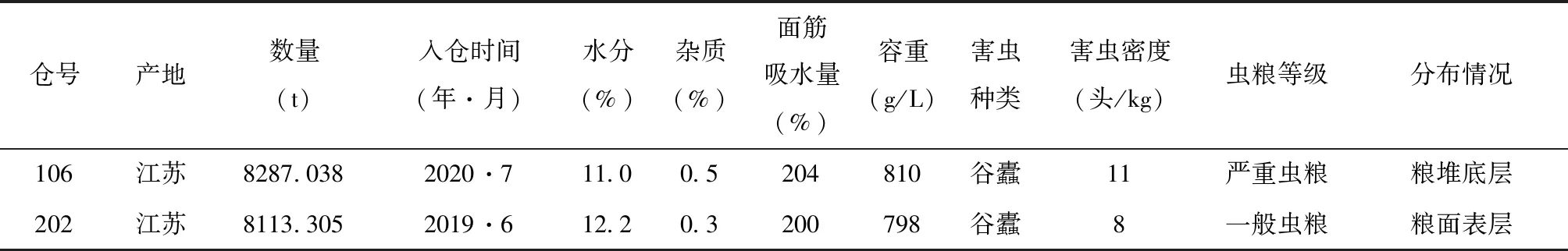

粮食入库基本情况见表1。

表1 储粮情况

1.3 仪器与设备

1.3.1 智能充氮系统 产气量为400 m3/h的变压吸附式制氮机组,产气浓度为99.5%。

1.3.2 数字测温系统 北京产,软件型VER9.4-20140815,误差±0.5℃。

1.3.3 氧气浓度检测仪 德国产,型号X-am5000,误差±0.3%。

1.3.4 仓顶轴流风机 型号BFT35-11NO.8A,功率1.5 kW,转速960 r/min。

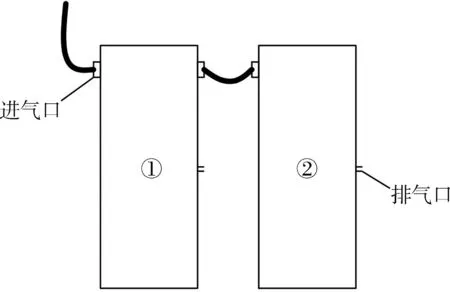

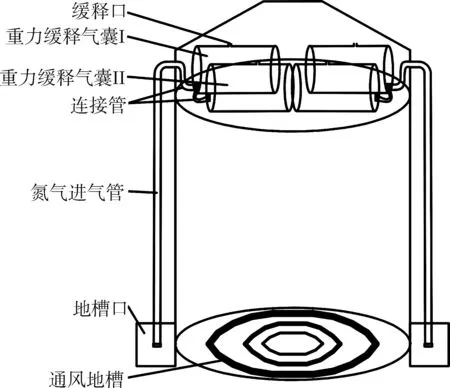

1.3.5 重力缓释气囊 自行研制,尺寸Φ400 cm、长1000 cm;进气口11 cm,排气口2 cm,平均排气量0.34 m3/h。一组重力缓释气囊俯视图见图1。

图1 一组重力缓释气囊的俯视图

1.4 试验方法

1.4.1 气调前期准备

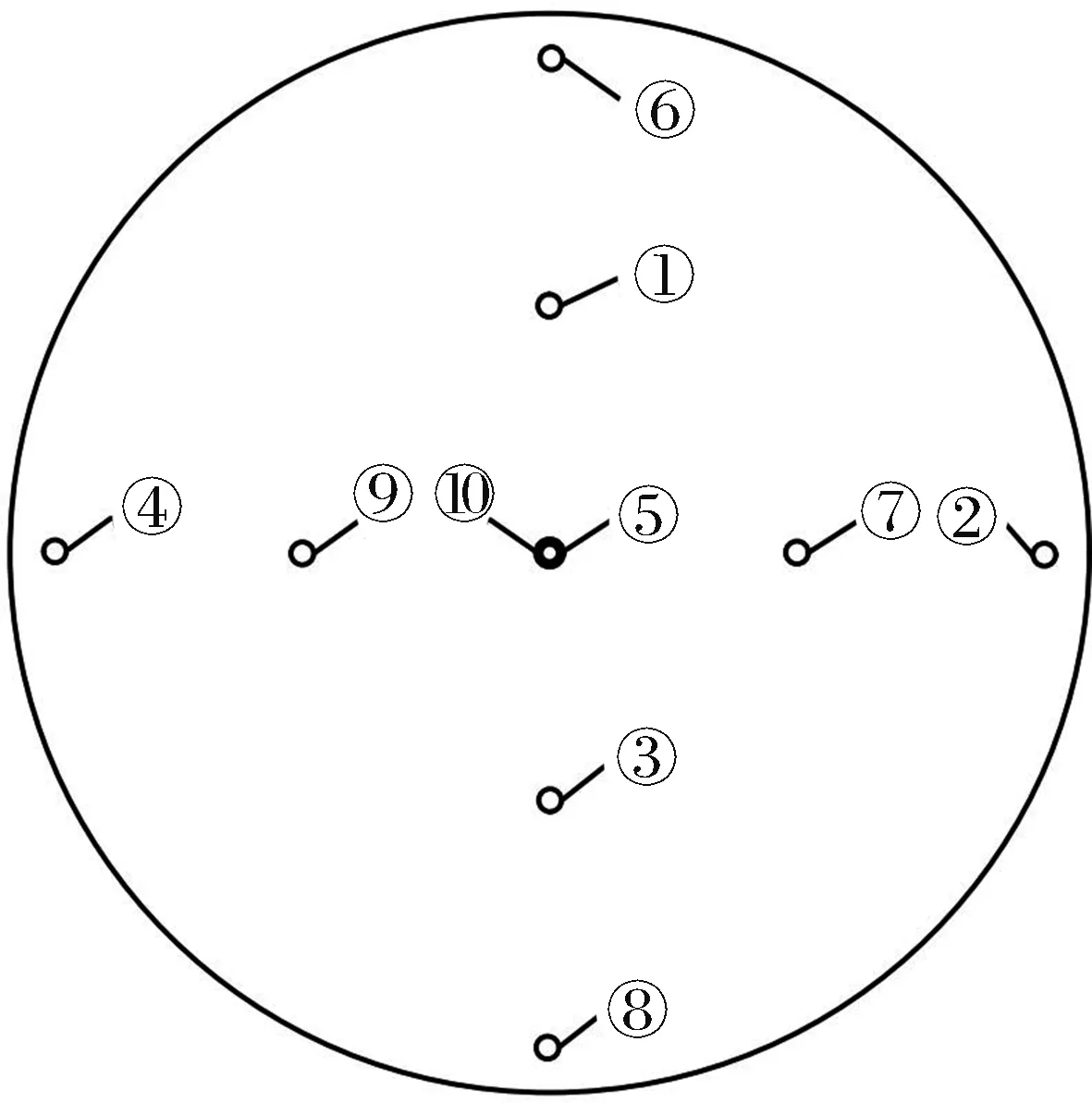

1.4.1.1 氮气浓度检测管的布置 如图2氮气浓度检测管分布图所示。①~⑤号浓度检测管口在粮面下方1 m处;⑥~⑨号浓度检测管口在粮面下方10 m处;⑩号浓度检测管口在粮面上方1 m处。(下文粮面下方1 m的检测管用-1 m表示;粮面下方10 m的检测管用-10 m表示;粮面上方1 m的检测管用+1 m表示)

图2 氮气浓度检测管分布图

1.4.1.2 重力缓释气囊的布置安装 在106仓内布置4个重力缓释气囊,2个气囊为一组并通过连接管连接,再将气囊连接到4个氮气进气管的其中2个上。202仓未布置重力缓释气囊,直接整仓气调。缓释气囊的布置如图3所示。

图3 缓释气囊的布置图

1.4.1.3 气密性检测 首先用密封胶条将地槽口、进人口、自然风口和轴流风机口进行密闭处理,其次对仓门的门缝用玻璃胶封堵,之后再用薄膜密封。用初次将106仓和202仓的压力打到500 Pa,检测有无漏气孔洞,及时用玻璃胶封堵,直到无明显漏气部位为止。待到玻璃胶凝固,最后再对仓房进行3次500 Pa至250 Pa的气密性检测,两仓气密性检测结果见表2。

表2 气密性检测结果 (单位:s)

1.4.2 气调工艺过程

1.4.2.1 首次充氮阶段 106仓先通过“上充下排”的充氮方式将气囊充满(根据试验情况4个气囊充至饱满状态需3 h左右),再转换成“下充上排”的充氮方式将整仓的氮气浓度充至98%以上。202仓直接通过“上充下排”的充氮方式将整仓的氮气浓度充至98%以上。

1.4.2.2 气调期间补气阶段 当仓内氮气浓度低于98.0%的检测点超过1/10时对仓房进行补气,后期补气过程106仓和202仓均与首次充气的工艺相同。氧气浓度保持在2%以下,密闭时间达60 d以上。

1.4.2.3 气调后期散气阶段 开启仓顶自然通风口和轴流风机口,通过轴流风机将仓内氮气排出,使仓内氧气浓度达到安全作业条件。

1.4.3 气调期间安全要求

1.4.3.1 充氮过程中,保管员和相关人员应加强对制氮机组及其附属设备、充气管路检查,及时掌握仓房气体进出量、流量是否正常,其它仓房充氮管路进气口是否常闭。

1.4.3.2 气调仓及制氮机房外应按GB 2894-2008《安全标志及其使用导则》的有关规定设置安全警示、警告标志。

1.4.3.3 专人负责氧气浓度检测仪和报警仪、空气呼吸器等安全保护仪器的管理、维修、维护。

1.4.3.4 定期进行粮情巡查,如发现粮情异常需拟定入仓检查方案。

1.4.3.5 定期对轴流风机口、自然通风口、大门、环流风机、卸粮口进行密闭性检查。

2 结果与分析

2.1 氮气浓度

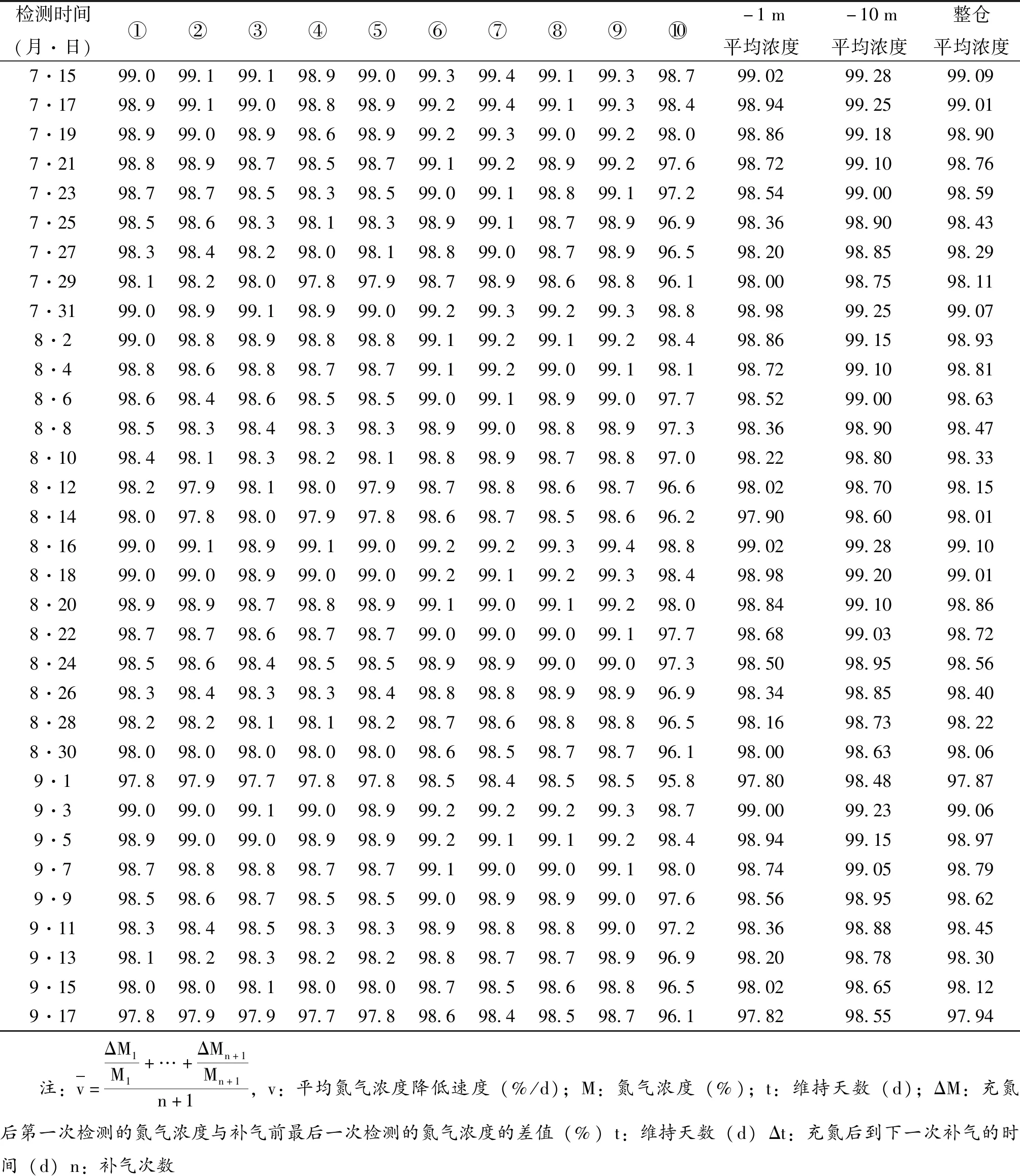

2.1.1 对照仓氮气浓度 202仓从7月18日充氮结束至9月16日,期间经过了3次补气,每次的氮气检测浓度如表3所示。根据检测数据绘出202仓各水平层的平均氮气浓度变化趋势,如图4所示。

图4 202号各水平层的平均氮气浓度

表3 202仓氮气浓度变化情况 (单位:%)

从表3和图4中可以看出,202仓各水平层的氮气浓度检测点浓度均匀。氮气浓度降低速度较为稳定。气调期间-1 m(检测点编号:①、②、③、④、⑤)平均氮气浓度降低速度约为0.071%/d,-10 m 4个检测点编号:⑥、⑦、⑧、⑨,平均氮气浓度降低速度为0.041%/d、+1 m(检测点编号:⑩)氮气浓度降低速度为0.169%/d,整仓平均氮气浓度降低速度为0.069%/d。XM202本次氮气气调杀虫维持64 d。

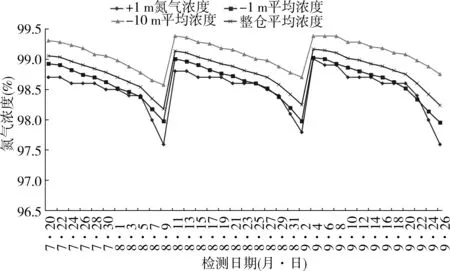

2.1.2 106仓氮气浓度 106仓从7月20日充氮至9月26日结束,期间经过了2次补气,每次的氮气检测浓度如表4所示。根据检测数据绘出106仓各水平层的平均氮气浓度变化趋势,如图5所示。

图5 106仓各水平层的平均氮气浓度变化趋势图

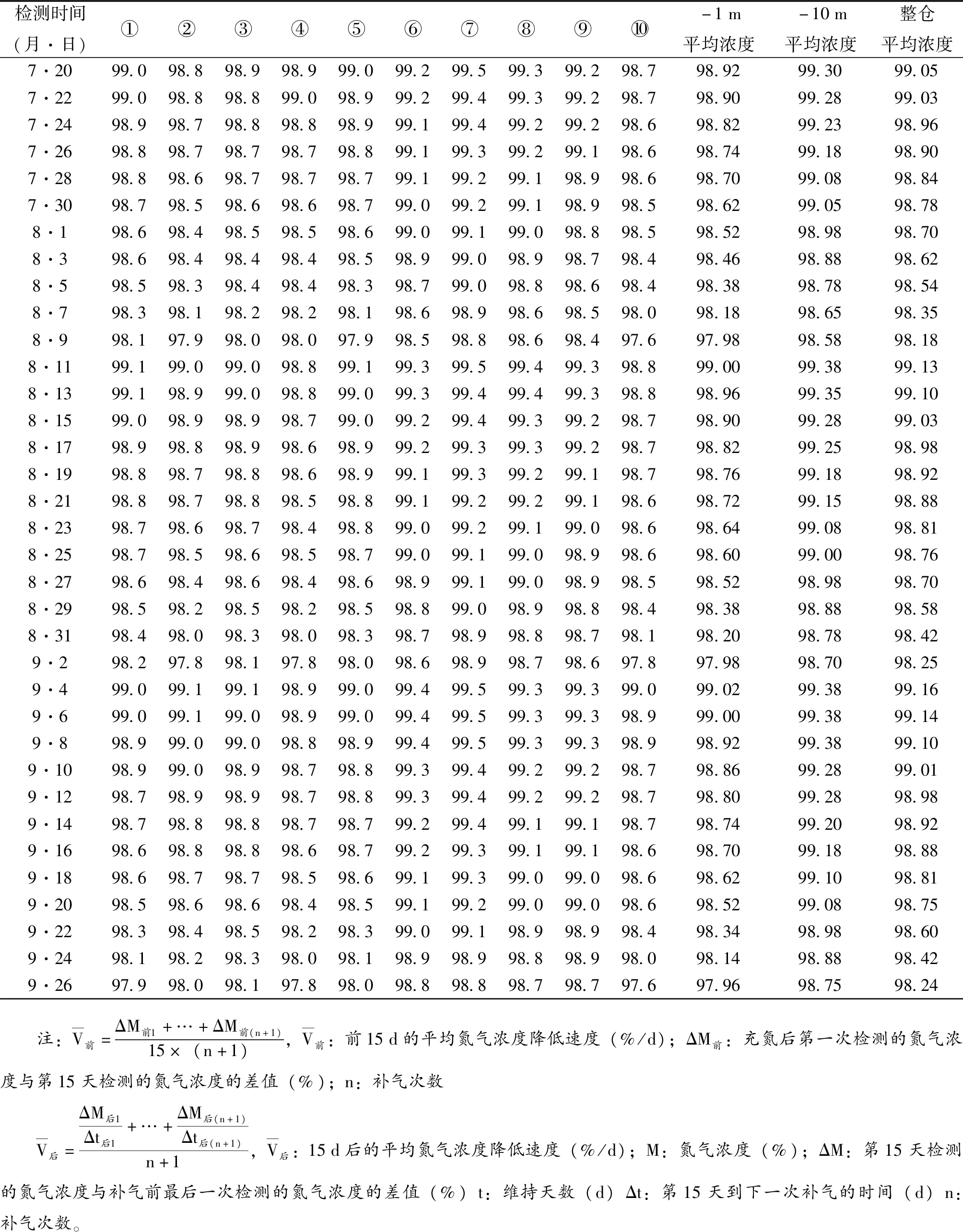

表4 106仓氮气浓度 (单位:%)

从表4和图5中可以看出,106仓各水平层的氮气浓度检测点浓度均匀。但在充气和补气完成15 d后,由于粮面上的4个重力缓释气囊均已排空,106仓各水平层的氮气浓度降低速度有所提高。前15天,-1 m(检测点编号:①、②、③、④、⑤)平均氮气浓度降低速度约为0.034%/d、-10 m(检测点编号:⑥、⑦、⑧、⑨)平均氮气浓度降低速度约为0.027%/d、+1 m氮气浓度降低速度约为0.022%/d、整仓平均氮气浓度降低速度约为0.032%/d;15天后-1 m 5个检测点平均氮气浓度降低速度约为0.094%/d、-10 m 4个检测点,平均氮气浓度降低速度约为0.051%/d、+1 m氮气浓度降低速度为约0.161%/d、整仓平均氮气浓度降低速度约为0.083%/d。106仓本次氮气气调杀虫维持68 d。

106仓重力缓释气囊排空前与排空后相比,+1 m(检测点编号:⑩)平均氮气浓度降低速度会降低86%、-1 m(检测点编号:①、②、③、④、⑤)平均氮气浓度降低速度降低63%、-10 m(检测点编号:⑥、⑦、⑧、⑨)平均氮气浓度降低速度降低47%、整仓平均氮气浓度降低速度降低61%。XM106重力缓释气囊排空前与202仓相比,+1 m(检测点编号:⑩)平均氮气浓度降低速度降低87%、-1 m(检测点编号:①、②、③、④、⑤)平均氮气浓度降低速度降低52%、-10 m(检测点编号:⑥、⑦、⑧、⑨)平均氮气浓度降低速度降低34%、整仓平均氮气浓度降低速度降低54%。

2.2 粮温变化情况

气调期间106仓和202仓平均粮温变化情况如图6所示。

图6 106仓和202仓平均粮温变化情况

从图6可知,气调试验期间106仓平均粮温上升1.7℃,日均增幅为0.025℃/d;202仓平均粮温上升1.3℃,日均增幅为0.020℃/d。两仓平均粮温日均增幅相差不大,且平均粮温均上升平稳。

2.3 杀虫效果

散气后,106仓与202仓均未发现活虫,并取两仓气调前虫害点的样品在环境温度24℃~26℃、相对湿度60%~75%的条件下模拟培养,30 d后均未发现害虫。散气2个月后,106仓与202仓内也均未发现活虫,此次气调杀虫效果良好。202仓在散气102 d后又发现害虫,106仓散气到300 d后还未发现害虫。

2.4 粮食质量变化

由表5可知,充氮前后106仓与202仓小麦的质量指标和储存品质指标变化不明显。

表5 小麦气调前后质量情况

2.5 成本和效益分析

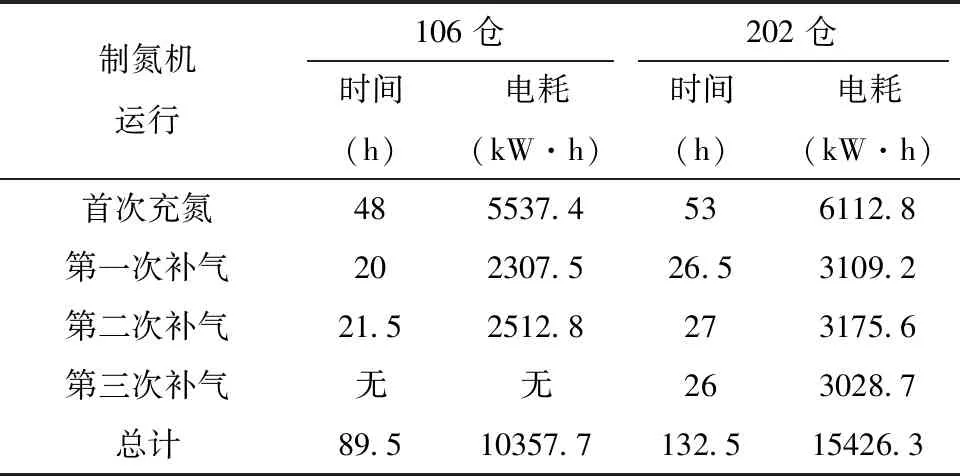

106仓和202仓制氮机运行时间与电耗情况如表6所示。

表6 制氮机运行时间与能耗情况

由表6可计算出,202仓的单位能耗是1.90 kW·h/t、总电费是9255.8元、吨粮成本是1.14元/t;106仓单位能耗是1.25 kW·h/t、总电费是6214.6元、吨粮成本是0.75元/t。由此可见,装有重力缓释气囊的106仓与未装重力缓释气囊的202仓相比能耗成本有明显的降低。

本次试验的重力缓释气囊成本为3900元,按小麦的平均保管周期4年每年气调1次算,安装重力缓释气囊可节省充氮费用8265元。

3 讨论

3.1 通过在浅圆仓内安装重力缓释气囊整仓氮气气调,可有效降低气调能耗、节约保管成本。

3.2 重力缓释气囊的制造薄膜材料应选用HEPVC复合高弹聚氯乙烯粮仓专用膜,其具备耐折叠性好,不易刺穿,不易老化,不易碎断,不易开裂变形的良好特性。

3.3 充氮期间应安排人员值班,前期充重力缓释气囊时,应增加对仓内气囊的观察频次;制氮机设备运行时间快接近预计运行时间时,要及时检查仓内的浓度变化,以保证充氮作业安全高效的进行。