IC10合金涡轮叶片叶身不同部位取样的力学性能试验

2023-07-08董自超迟庆新

董自超,迟庆新,王 威,王 全,刘 芳,耿 瑞

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

航空发动机涡轮叶片是实现功能转换的关重部件,也是一个国家航空工业水平的显著标志[1]。在近几十年的研制进程中,涡轮叶片逐步实现了铸造代替锻造和材料工艺技术的提升。定向凝固铸造技术的突破成功消除了垂直于叶片主应力方向的横向晶界,提高了叶片的服役温度和寿命[2-4]。目前,性能更为优异的定向合金和单晶合金已成为先进发动机的重要特色,且在未来相当长的时间内仍将是涡轮叶片最重要的材料[5]。涡轮叶片在设计时通常采用材料数据手册(以下简称手册)上标准试棒的测试数据,然而考虑到叶片薄壁铸造特性和叶身弯扭结构特征等因素,铸造叶片不同部位的材料性能数据与手册数据往往存在差异。缺少叶片本体材料性能数据的设计往往偏于保守或激进,进而导致材料达不到最佳的使用性能或造成叶片过早失效。因此,获得涡轮叶片的本体材料性能对于指导叶片设计、叶片类故障排除和叶片寿命评估具有重要意义。

国内外针对涡轮叶片的结构特征和叶身本体材料性能开展了相关的试验研究。王亮等[6-8]通过设计板状试样研究叶片的薄壁特征,对比研究了薄壁试样与标准试棒的性能差异和持久断裂模式;闫晓军等[9-10]通过设计结构模拟件研究了定向凝固涡轮叶片不同部位材料的疲劳和持久性能差异;Arakere 等[11]和岳珠峰等[12]开展了叶片晶体取向差异对叶片疲劳和蠕变性能影响的研究;Kolbe 等[13-14]和曹刚等[15-16]从叶片本体上切割出小尺寸板状试样进行性能测试,研究了小尺寸试样的取样形式和试验及影响因素,相比于标准试验件,本体取样可更加真实地反映叶片本体的铸造组织、晶体取向和薄壁等特征。

IC10 是Ni3Al 基定向凝固高温合金,具有良好的抗氧化性、耐腐蚀性、可铸造性和组织稳定性,已在航空发动机涡轮导向叶片上获得了较为充分的应用[17-18]。本文对IC10 合金定向凝固空心涡轮叶片进行取样,对比了叶身不同部位的组织状态,完成了试验工装的优化设计,开展了小尺寸试样的高温拉伸和持久寿命试验,并与手册[16]数据进行对比分析。

1 试验件及试验方法

1.1 试验件切取

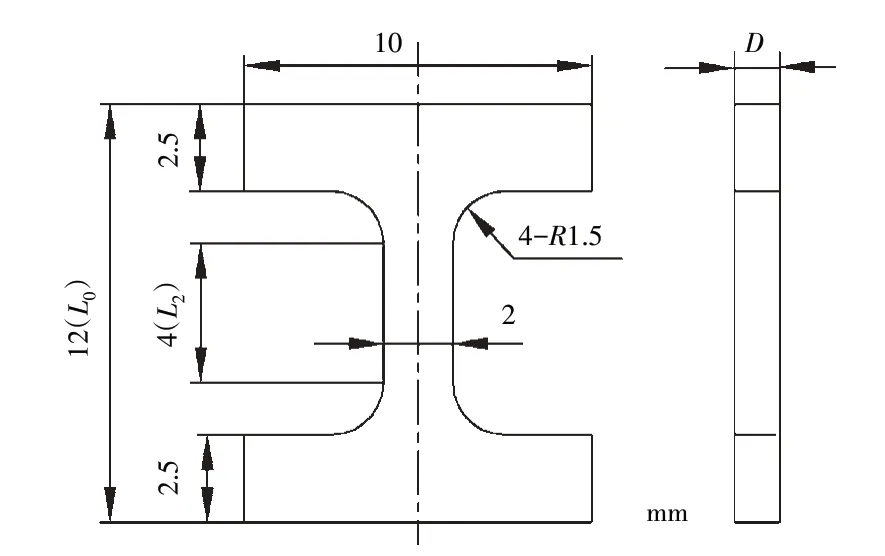

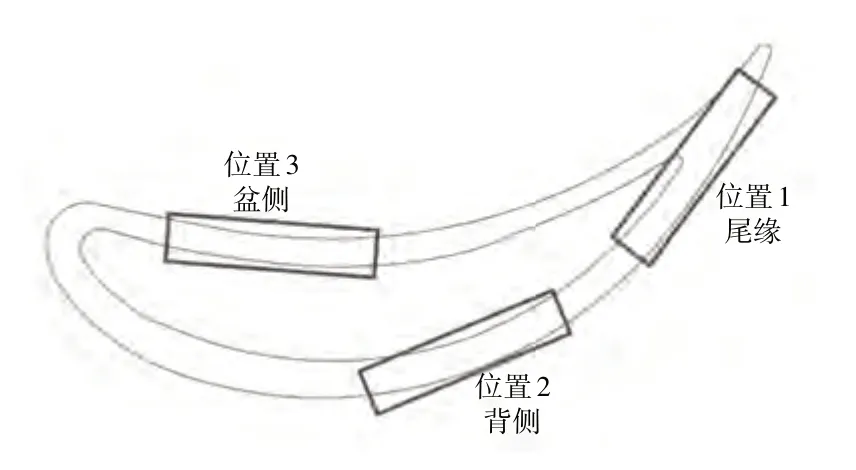

根据IC10 合金导叶尺寸和弯扭结构,确定了取样试验件的尺寸,取样的几何形状及尺寸如图1 所示,取样位置如图2 所示。在涡轮叶片叶身的尾缘、叶背和叶盆3 个位置沿叶高方向通过线切割的方式进行试样切取,默认取出试验件的长度方向即叶片的定向凝固方向(纵向),取样数量根据实际情况确定。线切割后对试样侧面和表面进行打磨。试验件厚度D以实际加工为准并保持一致,打磨后的最终厚度约为1.7 mm。

图1 取样的几何形状及尺寸

图2 取样位置

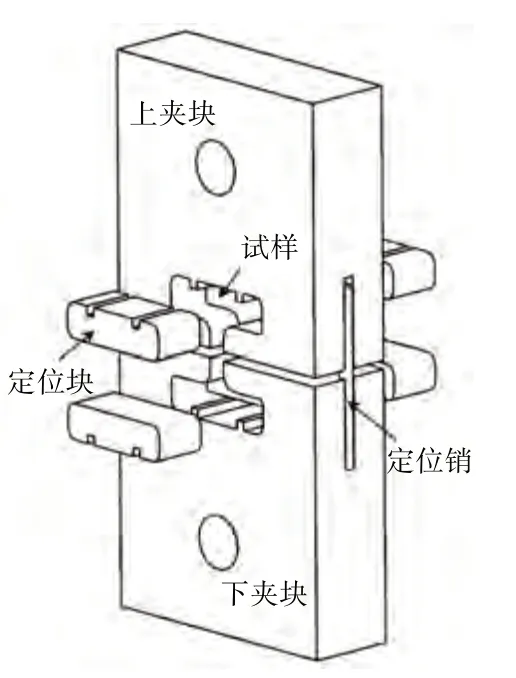

1.2 试验件装卡及试验方法

受叶片本体取样的尺寸和结构限制,带有万向节的试验机主体和常规工装难以保证试样安装的一致性和加载的同轴度,直接影响小试样试验结果的可信度。为此设计了试验工装,如图3 所示。在试验前,上、下夹块与试验机主体通过销钉进行连接,两侧的定位销约束上、下夹块实现共面定位,此时将试样放置在上、下夹块的中心开槽当中,通过试样两侧共4 个定位块完成试样相对于上、下夹块的找中和定位。定位销和定位块的设置双重约束了试样相对于试验加载轴线的偏移,减少了因装配和加载带来的附加弯矩和载荷扰动的影响,可显著提高小试样安装的一致性和加载同轴度。

图3 试验工装

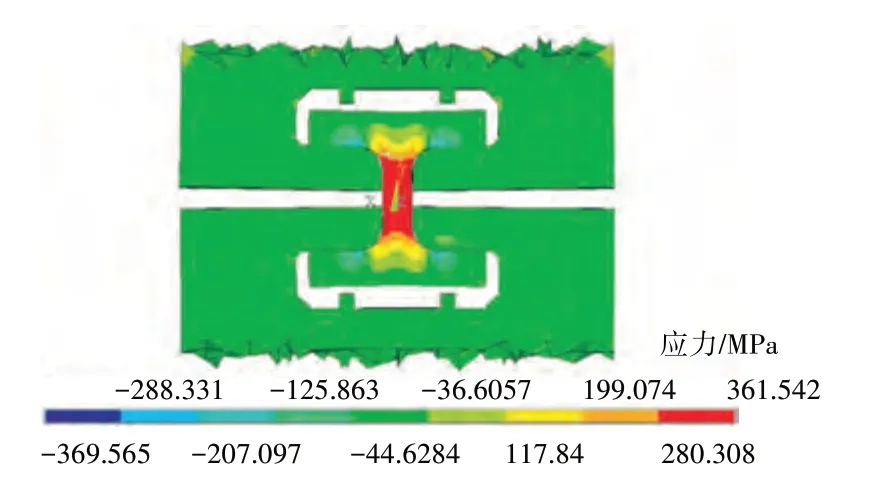

采用有限元软件对工装夹具体与装夹试样进行了应力计算,夹具体与试样的应力分布如图4 所示。从试验结果可知,夹具体应力储备远高于试验件,试验件平行段处于均匀的应力状态,是整个加载系统的薄弱环节,说明试验件和夹具体设计合理。

图4 夹具体与试样的应力分布

待试验件与夹具体完成装配连接后进行试验。拉伸与持久寿命试验分别参照《金属高温拉伸试验方法》(HB 5195)、《金属高温拉伸持久试验方法》(HB 5150)进行。对于取样试验件延伸率的测试而言,由于试验件尺寸较小,通过打点、划刻的方式做标记易造成试验件表面较大的损伤,且氧化后难以辨识,本文采用试验件的总长变化来计算延伸率δ

式中:L0为试验件原始总长,本次试验的L0=12 mm;L1为试验件断裂后拼接在一起的试验件总长,通过试验后测量得到;L2为试验件的平行段长度,本次试验的L2=4 mm。

从图4 中试验件上的应力分布可知,试验件在悬挂加载的过程中,在非平行段处也可能会存在少量塑性变形,且由于平行段较短(4 mm),按式(1)计算得到的延伸率会与标准试棒的存在差异,仅作为小试样延伸率的度量。

2 试验结果和解析

2.1 拉伸试验

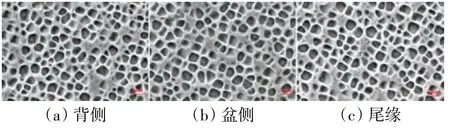

在试验前,对叶身尾缘、叶背和叶盆取样处附近的组织形貌进行观察,取样位置的原始组织形貌如图5 所示,γ基体上分布着不规则立方化程度较高的γ'相。作为合金强化相,γ'相在形貌特征、尺寸大小、分布情况和体积分数上在不同的取样位置处并没有明显差别。这是因为新叶片未经历高温和载荷作用,且取样位置相对较为平直,在铸造过程中,并不存在由于叶片形状和几何突变而导致的显微组织差异。

图5 取样位置的原始组织形貌

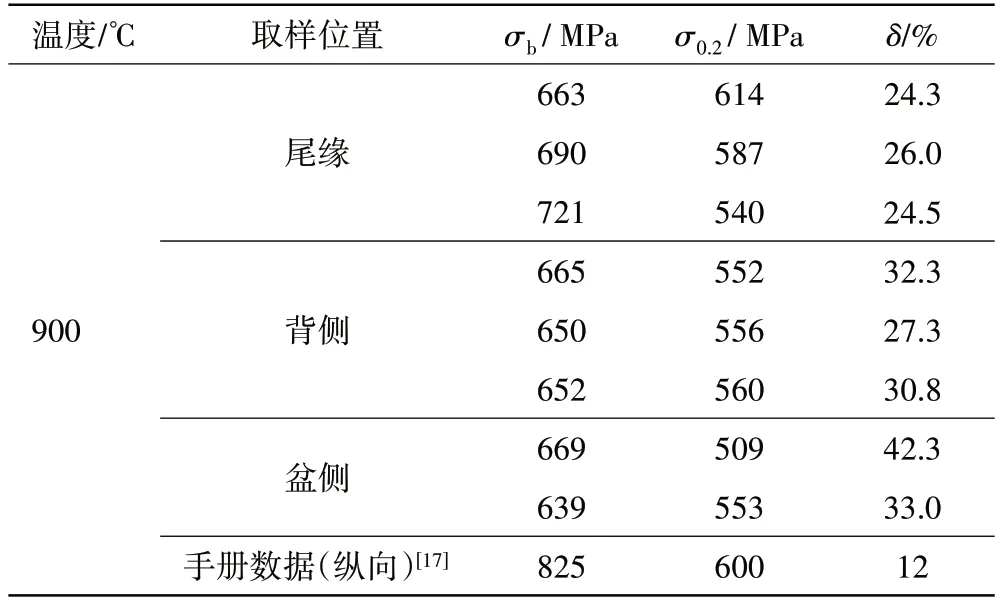

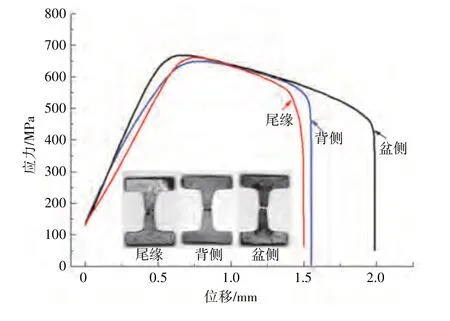

在900 ℃下取样的拉伸试验结果和相同试验参数下的手册数据[17]见表1,试验中的应力-位移曲线及试验件宏观断裂形貌如图6 所示。试样经过弹性变形阶段后,存在明显的塑性变形屈服过程,试样最终均在平行段内断裂,目视断裂处发生了一定程度的颈缩。对于屈服强度的获取,测试时需要在应力-位移曲线的弹性直线段部分确定基准线,从图6 中可见,不同部位取样的弹性段的斜率具有明显差异,会导致得到的屈服强度存在较大差别,因此给出的屈服强度仅供参考。

表1 取样的拉伸试验结果

图6 取样的应力-位移曲线及断后形貌

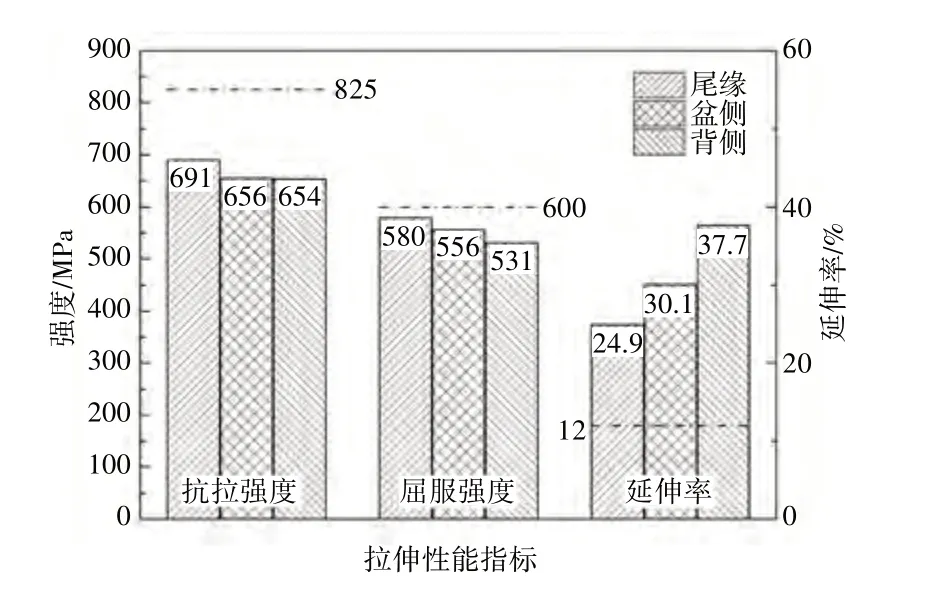

不同部位取样拉伸结果对比如图7 所示。从图中可见,不同部位取样的抗拉强度相差不大,主要是因为不同取样位置具有较为相似的组织,而组织对于力学性能的影响极为重要。延伸率作为塑性指标则具有较为明显的差别。图中虚线为材料数据手册[17]中选用IC10 合金纵向标准试棒测试获得的材料拉伸数据。从对比结果可知,取样的抗拉强度明显低于标准试棒的,下降约20%,是取样的尺寸效应和薄壁效应的体现。取样的屈服强度略低于标准试棒的,延伸率则明显高于标准试棒的,其中,根据式(1)计算获得的试样延伸率包含了夹持段发生的塑性变形,是延伸率偏高的原因之一。

图7 不同部位取样的拉伸试验结果对比

2.2 持久寿命试验

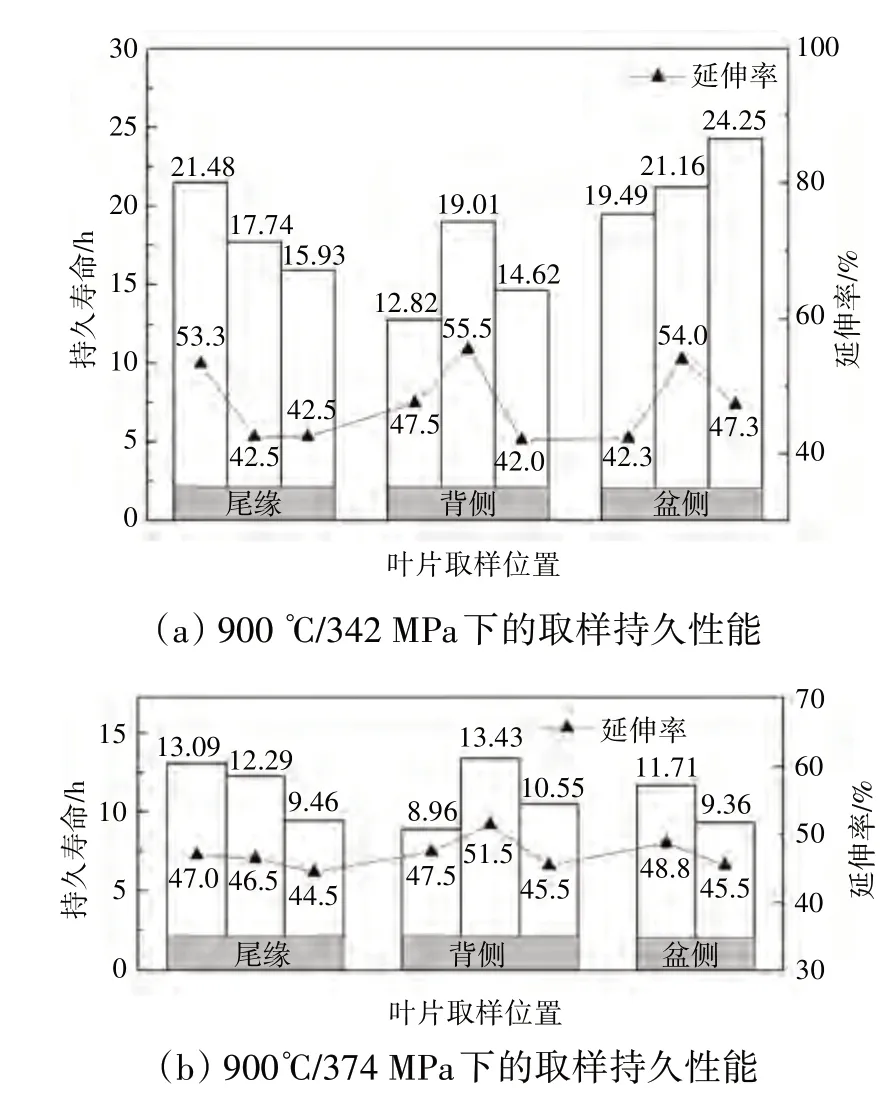

在叶身尾缘、叶背和叶盆处的取样在900 ℃、342/374 MPa 下的持久寿命试验结果如图8 所示,取样均在平行段内断裂。在同等试验条件下,不同位置取样的持久寿命存在交叉的现象。从持久断后延伸率的结果可知,本试验中的应力变化(342/374 MPa)对取样延伸率的影响较小,不同位置取样的延伸率在42%~56%内变化,均值差别不大,但相比于拉伸试验结果有明显提高,这是因为取样试验件在持久试验中经历了较为充分的蠕变变形。

图8 不同部位取样的持久试验结果

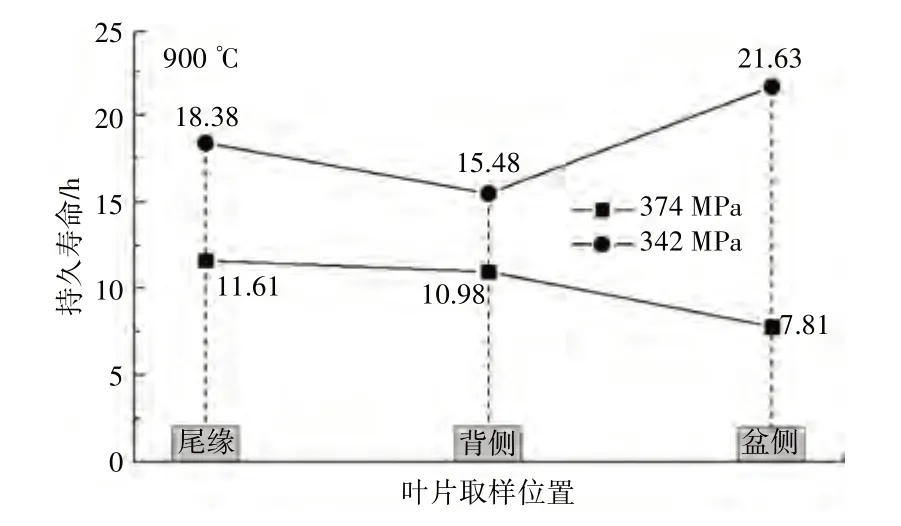

不同部位取样的持久寿命与应力的变化关系如图9 所示。从图中可见,当试验应力从342 MPa 提升至374 MPa 后,不同部位取样的持久寿命均大幅下降,其中盆侧取样的下降最为明显,下降约64%。材料数据手册[17]中IC10 合金纵向标准试棒在900℃下100 h试验时间的持久寿命极限(中值)为342 MPa,在900 ℃下50 h 试验时间的持久寿命极限(中值)为374 MPa,以此作为对比,取样试验件的持久寿命比手册中的数据大幅降低,降低幅度在76%~85%,下降幅度最大值分别为342 MPa 下背侧取样的84.4%和374 MPa下盆侧取样的84.5%。

图9 不同部位取样的持久寿命与应力的变化关系

研究[6-8]表明,高温持久断裂过程与表面氧化有密切关系,薄壁试样的持久寿命低于标准试棒的,且试样越薄,表面氧化越严重,持久寿命越短。从取样的持久寿命结果来看,IC10 叶片取样同样具有此薄壁效应。假设叶片取样和圆形试棒(直径5 mm)的氧化程度均匀且一致,取样平行段的横截面周长与面积之比会是圆形试棒的5 倍,这就意味着2 种试验件表面氧化层在试验件上的占比不同,氧化后叶片取样的有效承载面积会明显减小,实际承载应力则显著提高。除氧化因素外,薄壁叶片的铸造组织效应同样会对持久寿命带来影响。与标准试棒相比,通常认为薄壁试样的凝固速度快,一次枝晶间距变小,热处理则易造成薄壁试样的γ'相尺寸和残余共晶含量较小[7],但其影响机制和程度还需要做进一步的对比研究。

选取叶身盆侧取样试验件持久试验后的形貌见图10。试验件表面可见明显氧化,图10(b)为图10(a)中靠近断口处的局部放大图,从图中可见到大量垂直于加载轴线方向的微裂纹,裂纹内部也可见明显氧化渗透。从图10(c)、(d)试验件断口可见到通过撕裂棱连接起来的韧窝和蠕变空穴形成的孔洞。从试验件断后形貌分析,在试验过程中,试验件表面发生氧化,在应力的持续作用下,氧化表面开裂形成微裂纹并向试验件内部扩展;而试验件内部则经历了蠕变空穴的形成和长大。随着试验的进行,当裂纹扩展与内部孔洞和韧窝的连接导致试验件有效承载面积减小至无法承受外加载荷时,试验件发生最终破断。

图10 持久试验后试样表面和断口的形貌特征

3 分析与讨论

(1)尽管取样已属于微型试样,但叶身可供取出的试样数量仍有限,且取出的每1 个试验件对应于叶片的一个位置,具有唯一性。本文中未经服役叶片不同位置的组织状态相似,取样性能差别不大,当叶片经过服役后,不同位置将具有不同的服役履历,组织状态可能会存在差异,最终导致不同程度的性能衰减,是研究叶片服役损伤的方向。

(2)本文默认了取样的长度方向即叶片的定向凝固方向,但相比于标准试棒较为明确的晶粒取向(晶粒取向不超过15°),受限于叶片弯扭结构和取样工艺,即使在取向合格的叶片上沿着同一个方向切取试样也可能导致取样与标准试棒之间、不同位置取样之间存在晶粒取向和状态(如包含的晶界数量)差异,从而导致性能差异和数据分散。因此,在试验前对取样进行检测和表征,明确取样的实际状态是很有意义的[13]。

(3)本文尝试借助优化工装的方式降低试验中如附加弯矩等带来的影响,但小试样试验的影响因素甚多,且相比标准试棒可能会呈现放大的趋势。由于各类叶片叶型结构复杂,可切取空间小,干扰结构(如气膜孔、扰流柱等)多,如何准确定位叶片取样位置,保证取样的一致性,以及后续的试样加工对于获得可信的试验数据、降低数据分散性都十分重要。对于涡轮叶片较为关注的蠕变变形问题,在试验技术上,已经完成蠕变夹具的设计,后续将开展蠕变性能的测试,但由于取样较短的平行段,间接变形测量的有效性和后续修正及应用需要做进一步的研究。

4 结论

(1)在拉伸与持久寿命试验中,叶身取样均在平行段断裂,试验件和工装设计合理;

(2)相比于手册中的标准试棒,叶身取样的抗拉强度明显降低,持久寿命也大为缩短;

(3)叶身不同部位的组织形貌相似,取样的拉伸和持久性能差异不大,应力升高会导致持久寿命明显降低。