导波雷达液位计在萃取法磷酸二氢钾生产工艺中的应用

2023-07-04袁涛

袁 涛

(云南省化工研究院有限公司,云南 昆明 650228)

云南省化工研究院有限公司EPC项目——设施农业用磷酸二氢钾产业化项目,采用本公司专利《一种连续式制备磷酸二氢钾的方法》(专利号:CN200610010782.2)。在该工艺的控制中,有机相与其他液相的分离是保证产品质量和萃取剂回收的重要环节。各反应槽中的有机相与底部液相的界面控制是控制分离效果的关键所在。

目前,市面上液/液两相界面种类较多,技术水平参差不齐,性能和价格差异比较大。本文结合现场运行的实际情况和该项目在产业化过程中遇到的问题,通过比较,探索合理的测量手段和方法。

1 工艺简介

本项目采用有机萃取法制备磷酸二氢钾[1],以氯化钾、湿法磷酸为原料。

1)先对湿法磷酸进行脱氟、脱硫处理,制备预处理磷酸。

预处理磷酸制备过程主要化学反应方程式如下:

2)将预处理磷酸和氯化钾混合生成混合液溶液。

3)向预处理磷酸和氯化钾溶液中加入有机溶剂,萃取得到磷酸二氢钾溶液。

萃取过程的主要反应如下(M代表萃取剂):

H3PO4+KCl+M (有机相)=M·HCl(有机相)+KH2PO4

4)将萃取反应槽顶部排出的磷酸二氢钾料液料液经过压滤、浓缩、冷却、结晶、离心分离、干燥生成磷酸二氢钾(主产品)。

5)将将反应槽底部物料经压滤后所得滤饼干燥后制得磷钾肥副产品。

6)将萃取槽顶部有机相用氨水进行反萃,分相后上部有机相,即为反萃后的萃取剂,萃取剂返回萃取过程循环使用;反萃槽的底部水相为氯化铵溶液,氯化铵溶液经过真空浓缩、冷却、结晶、离心分离制得氯化铵(副产品)。

萃取法磷酸二氢钾生产工艺示意图见图1。

2 测量重点和难点分析

1)反应工序所有反应槽进料都是靠前序工序变频泵给料,出料为顶部溢流和底部变频泵出料同时进行。根据反应槽内有机相和其他液相的界面高度,调节进、出料泵的变频。如果界面过高,使其他液体从顶部溢流口流出,导致产品不合格和Cl-串入后系统,对后系统设备的安全产生很大影响;如果界面过低,底部泵输出有机相,会导致整个系统混乱,有机相大量流失。固界面控制是该工艺的重点,准确性要求较高。2)反应槽溢流口距设备顶部仅500 mm,进料泵(150m3/h)与出料泵(20m3/h)流量差非常大,顶部液位控制不好,极易漫槽。

3)该工艺在反应过程中,有机相和其他液相中间还夹杂着乳化层,而乳化层的厚度与进料量有关,要准确算出乳化层的厚度难度较大。

3 界面测量原理

目前,在工业过程中对液/液两相界面的测量主要的测量技术包括:浮子式、磁致伸缩、导波雷达、伺服式、电容式、射频导纳和差压式等测量方式[3]。

3.1 浮子液位计测量界面

利用浮力原理,浮子在不同密度的液体中,产生不同浮力,设计好浮子的重量和体积,当浮子停留的位置即为液位位置或两相界面位置。

3.2 磁致伸缩液位计测量界面

磁致伸缩现象:当铁磁晶体和亚铁磁晶体在受到外磁场时,铁磁晶体和亚铁磁晶体长度和体积大小均发生变化;而外磁场消失后,又恢复原来长度和体积。。

磁致伸缩液位计工作时,在波导丝上发出脉冲信号,在脉冲信号的影响下,波导丝四周产生环向磁场。磁致伸缩液位计测杆上设有浮子,而且浮子内有一组永磁铁。当脉冲产生的环向磁场与浮球中的永磁铁产生的磁场相遇时,浮子四周的磁场发生改变,使由磁致伸缩材料做成的波导丝在浮子所在的位置的产生磁致伸缩现象,形成扭转波脉冲信号。该脉冲信号已固定的速度沿波导丝传送回监测回路。通过检测脉冲信号与扭转波信号的时间差值,计算出浮球的位置,即界面的位置。

3.3 导波雷达技术测量界面

使用高频雷达脉冲,脉冲沿探头发射和传播。脉冲触及介质表面,介电常数值(相对介电常数)的变化导致部分发射脉冲被反射。检测仪表通过测量和分析脉冲信号发送和接收的时间,直接测量过程连接和介质表面间的距离(图2)。

探头至介质表面的距离(D)和脉冲信号的运行时间(t)成正比。液位L的计算公式如下:

式中:c为光速;E为空标距离(零点)。

高频脉冲信号的反射能力受液体介电常数(DC)的影响。高频脉冲信号到达介质表面后,仅部分脉冲信号发生反射。上层液体的介电常数(DC1)较小时,脉冲信号将顺着探头继续向前传播,到达界面处发出第二次反射(下层液体的介电常数DC2>上层介质的液体常数DC1)(图3)。通过对脉冲信号的延迟时间进行计算,计算液体界面高度。

图3 电容测量界面示意图

3.4 伺服式液位计测量界面

伺服式液位计是使用伺服电机将小浮子放置在液位中。通过悬挂的方式将小浮子安装在钢丝上,并将钢丝缠绕在外线鼓上。因为小浮子受重力作用,通过细钢丝的传递使外线鼓旋转,外线鼓旋转的同时使内、外磁铁产生磁力矩,从而使磁通量发生变化。磁通量发生变化将引起内磁铁上的霍尔元件两端的电压变化。拿该电压与CPU中记录的电压进行比较。当浮子位于平衡点时,其差值为0。当液位发生变化时,浮子因受到的浮力作业,浮子的位置也随着液位上下移动,外线鼓正、反时针旋转,产生的磁力矩随之发生变化,对应的霍尔元件电压发生改变。霍尔元件的输出电压值与CPU中记录的电压的差值也随着变化,处理器通过电机驱动信号驱动伺服电动机正反转,通过调整小浮子上、下移动,最终达到平衡点。检测仪表通过检测浮子受到的浮力,计算出液体密度;通过计算钢丝长度来确定液位。把所测到的密度值和液位值一一对应,就能得出界面值。

3.5 电容式液位计测量界面

电容测量界面的原理是将界面的高低变化转换为电容量的变化。在容器内部插入探头,探头和罐壁看成电容器,根据溶液中上下层介质的介电常数的不同,得到不同的电容值,通过公式计算出界面的高度(图3)。

3.6 射频导纳界面仪测量界面

射频导纳是从电容式液位计发展来的,是电容式物位技术的升级版。阻抗的倒数即为导纳,液位计工作时,液位计的传感器、容器壁和被测液体三者一起形成导纳值,当液位变化时,导纳值也发生相应变化。在通过变送器将导纳值转换成液位信号输出。测量界面时原理和电容式一样。

3.7 差压法测量界面

目前常用的差压法测量界面有两种型式:双法兰差压测量界面和吹气式测量界面,测量原理都一样,本文将介绍吹气式测量界面的原理。

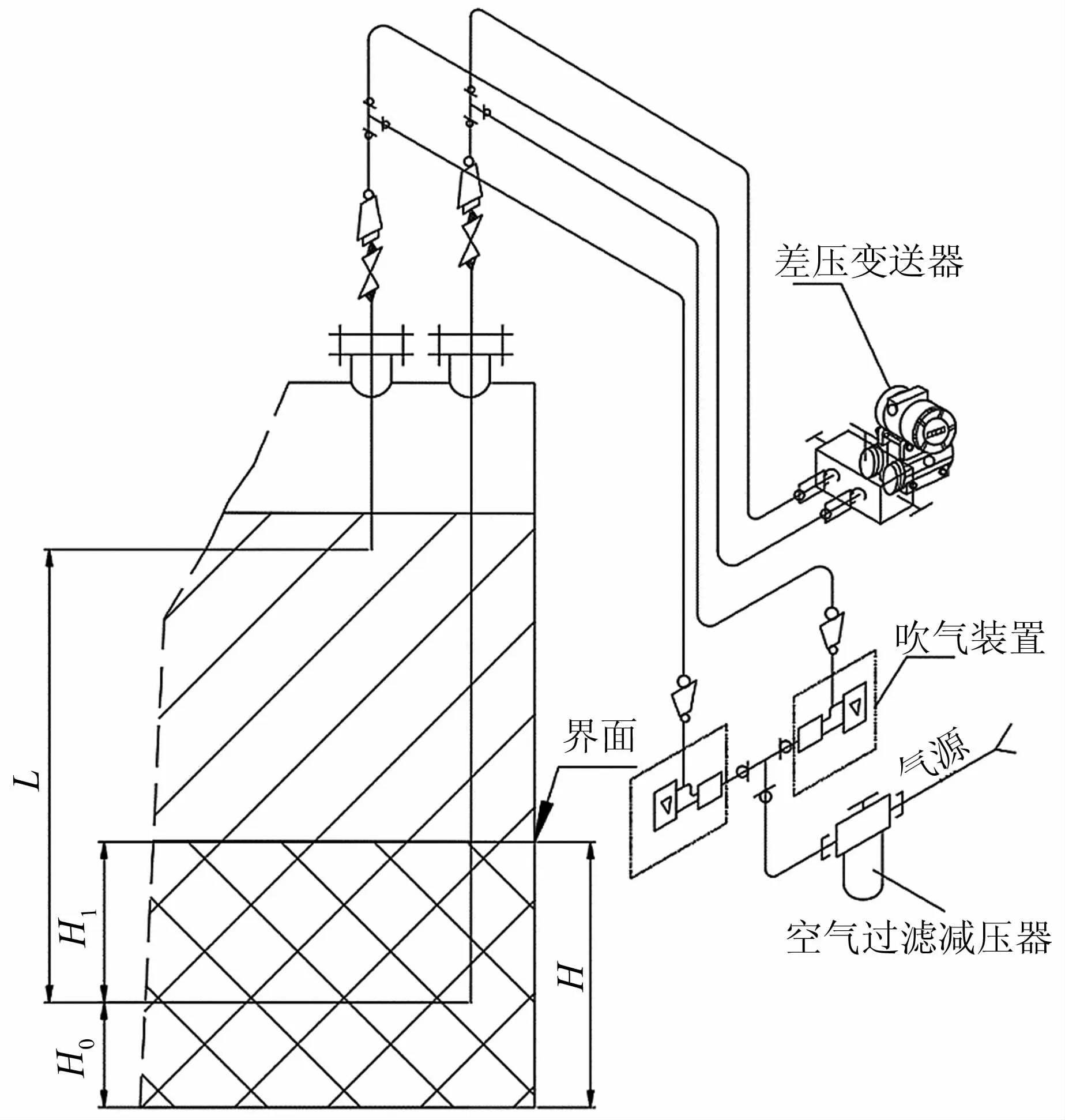

吹气式测量界面原理,是根据两相液体的密度不同,通过加入连续地压缩空气,根据吹气口的深度不同形成压差,通过计算得到界面高度(图4)。由图4可知,压缩空气通过空气过滤器后,经过吹气装置,然后同时吹向2个吹气管中。当2个吹气管出气口的液面静压<吹入的压缩空气压力时,压缩空气便从吹气管出气口冒出,这时通过差压变送器显示的值(ΔP)即能推算出界面的值。计算公式如下:

图4 吹气式测量界面安装示意图

式中:H0为设备底部到深吹气管出气口的高度;H1为深吹气管出气口到界面的高度;L为两个吹气管出气口的间距;ρ1为上部液体的密度;ρ2为下部液体的密度;ΔP为两个吹气管出气口处液面的静压值。

4 选型过程

1)该项目投料试车期间,选择的方案为:普通雷达液位计测顶部液位,设备侧面开透视孔(100 mm×300mm),加装透视镜通过摄像头远程监控界面。但投料试车后,由于透视镜太窄、透视镜内测“挂料”问题严重,且有机相颜色较深被染过后,非常难辨别出界面真实的位置。

2)然后换用普通导波雷达液位计测界面。生产装置停车时(界面静止时),能正常测量界面,但只有一路信号输出,至使顶部液位和界面值只能选择输出其中一个信号。但当连续进料时,由于乳化层的出现,界面介电常数变化直接影响脉冲信号的反射率,导致界面值波动非常大,对工艺控制指导意义不大。

3)考虑用浮球液位计测界面。因反应槽内一直有液体,不具备在设备内和顶部开孔的条件。不但不能固定浮球的导向索,而且设备无预留口,只能在现有DN100的液位计口安装,液位和界面也是只能测量一个值。

4)考虑用磁致伸缩液位计测界面。从上节对该类型液位计的原理描述,可知浮子会顺着波导管上下滑动,该工况容易粘结污垢,很容易导致浮子被卡死,且对现场需要较高的安装和维护要求。而且

5)考虑用伺服式液位计测界面。因底部其液项的粘稠度较高,有挂壁及粘黏的现象,使测量产生误差,而且该类型液位计价格昂贵,调试复杂。

6)在过程中也曾考虑过用吹气式测量界面。但因底部液相黏度大,反应槽内设有转耙。根据图4所示,上下两个吹气管出气口距离越远精度越高,然而底部吹气管出气口的高度不好确定,设低了避不开转耙,设高了容易进入乳化层。并且反应槽底部液体粘度较大,非常容易堵住吹气管,导致结果失真。

通过验证,结合现场实际情况和产品价格,最终选择E+H的FMP55导波雷达界面测量仪,带2路4~20mA输出。

5 Levelflex FMP55导波雷达液位计

5.1 测量原理

液位测量:Levelflex FMP55界面测量仪的基本测量原理和所有导波雷达测量技术一样,都是通过计算二组脉冲信号的时间差,来计算液位高度。

界面测量:高频脉冲信号沿着导波杆传播,当脉冲信号到达液位顶部时反射部分脉冲信号。然后继续向下传输,因上层液相的介电常数较小信号不发生反射,当在界面处发生二次反射,通过时间差可计算出界面高度。

在界面测量中,Levelflex FMP55界面测量仪是将电容测界面技术和导波雷达测界面的技术融为一体,通过对二种测量原理测得的值相互修正,然后输出修正后的值。

5.2 安装和调试

首次安装Levelflex FMP55界面测量仪时,因不具备“动火”条件,未按要求(探头长度≥3m时,需要使用支撑装置)安装支撑装置。

Levelflex FMP55界面测量仪在测量界面时必须填写上、下层介质的介电常数(DC),但本项目的有机相的介电常数值在相关网站、设备厂家提供的《DC手册》和“介电常数(DC)APP”上均未检索到。为了得到合理的DC值,在调试过程中,通过多次选择“自动DC”,在校对输出的界面值,记录正确界面值所对应的DC值,并求平均值。

在测量模式中选择:界面(电容原理),并填写对应的上、下层介质介电常数。

5.3 使用情况

根据选用的产品情况,设置其中一对输出值(HA)为容器顶部液位,另一对输出值(HB)为底部液相界面高度。在系统上模拟一个变量(HC),定义为上层液体(及有机相+乳化层)高度(图5)。计算公式如下:

图5 反应槽液位/界面测量示意图

Hc=HA-HB

通过一段时间的验证,顶部液位、中部乳相遇底部液相的界面液位,基本能满足工艺控制的要求。

5.4 发现的问题

1)由于底部液相黏度大,正常运行2~3周同轴探头的内外管壁和等压孔会有不同程度的“挂壁”现象,且厚度也不一致,导致界面失真,需要对界面仪定期进行清理,但清理过程存在一定的难度:①因同轴探头太长(3.5~4 m),取出难度较大。②同轴探头内会残留有机相,漏出后,造成一定安全隐患和影响现场卫生。

2)Levelflex FMP55界面测量仪的同轴探头长度有限,且同轴探头越长,设备费用越高,对直筒段较高的设备不太适用。项目反应槽(直筒高4500 mm)选用的量程为4m的液位计,顶部液位和界面液位的量程都只能设置为750~4500 mm。当界面<750 mm时,测量值就无参考意义。界面量程减少,缩小操作空间,增加控制难度。

3)Levelflex FMP55界面测量仪,无论是通过导波雷达、电容法,还是导波雷达+电容法测量界面,都需要计算出精确的上下层介质的介电常数。如生产不稳定,就会导致上下层介质的介电常数发生变化,如不及时调整仪表的参数,将严重影响测量结果的精确度。

5.5 目前测量方案

将已有的Levelflex FMP55界面测量仪按要求正确安装支撑装置,避免因同轴探头晃动产生的测量误差。在槽内安装浮球界位计并同时在设备侧面安装高温钢化玻璃视镜(玻璃试镜直径为DN50,每节长度约为0.25 m,总长度根据分项槽直筒段高度调整)。通过FMP55+浮球界位计+玻璃试镜三种不同方式对界面进行测量,三种测量结果相互校正(图6)。

图6 玻璃试镜现场安装图

6 结语

目前,萃取法生产磷酸二氢钾工艺中的界面测量和控制已形成独有的技术,并在该项目二期推广应用。为同类型装置测量方案制定和仪表选型积累了丰富经验,在实施过程中扬长避短,更好的为企业服务。