基于仿真的空滤出气口圆角尺寸对流阻的影响

2021-09-23马静静

马静静,徐 磊

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

空滤的流阻值是主机厂考察空滤方案是否满足的一个关键指标,如何降低流阻也就成为空滤方案优化的一个重要考虑因素。对于大多数空滤方案[1],通常都需要进行降低流阻优化,而降低流阻最明显的方案就是改变空滤结构,但同时也会带来数模的重复修改,增加一定的工作量,所以既减少数模的大规范修改,又能起到降低流阻的方案是目前探讨的方向。修改空滤出气口圆角相对比较容易操作,同时也会对流阻产生一定影响[2]。本文基于仿真分析的方法,论述空滤出气口圆角对流阻的影响。

1 确定方案

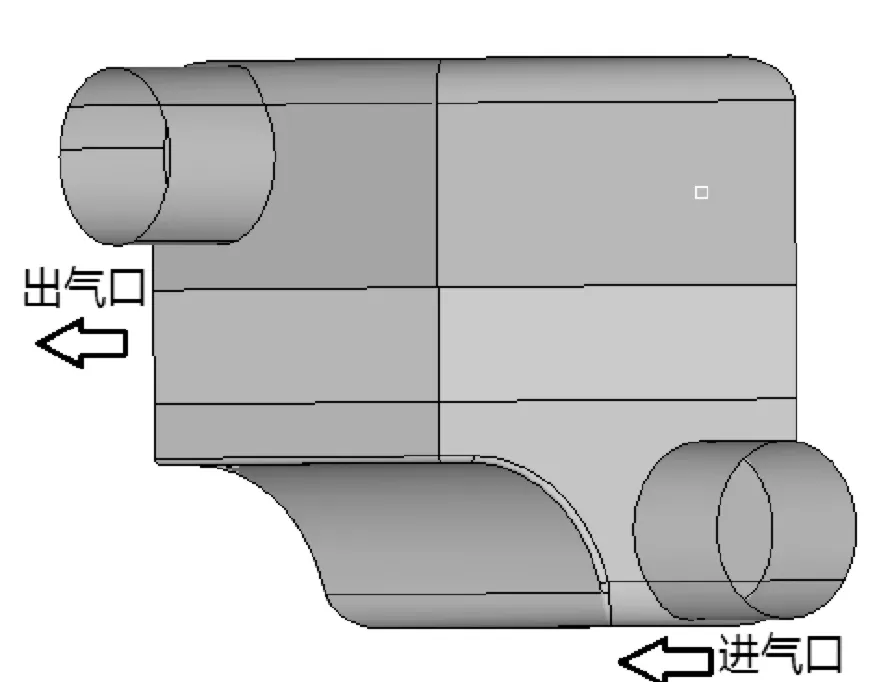

本文以某主机的概念空滤为模板,对空滤出气口进行圆角修改,通过CFD计算分析,得出虚拟流阻值。空滤模型容积为6 L,进出口直径均为70 mm,额定流量0.12 kg/s。图1为出气口无圆角的空滤方案。

图1 空滤方案三维模型

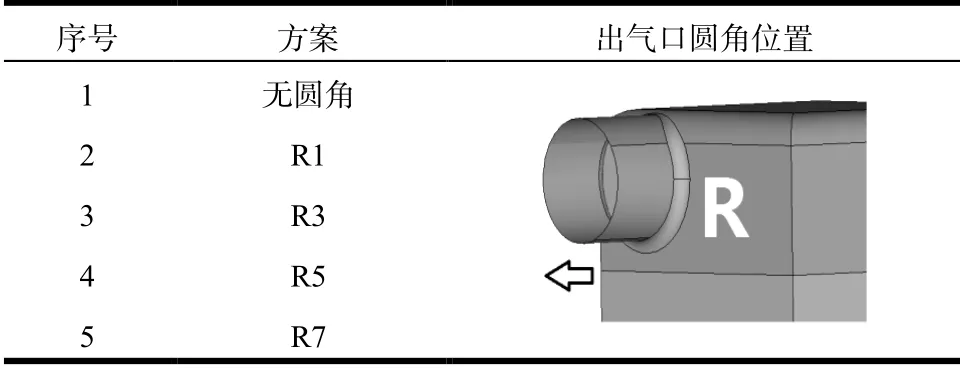

表1为出气口圆角修改方案和修改位置,其中圆角方案分为R1、R3、R5、R7,通过圆角尺寸的递增来探寻流阻变化的趋势。

表1 出气口位置圆角方案

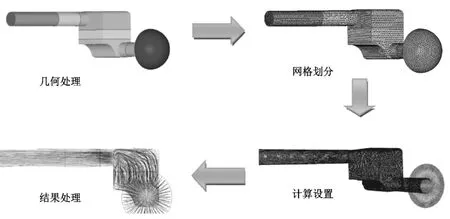

2 计算过程

模型计算采用流量进口、压力出口边界,流体材质默认为空气。模型的计算过程一般包括几何处理、网格划分、计算设置、结果处理几个步骤[3]。如图2所示。

图2 计算分析过程图示

3 结果分析

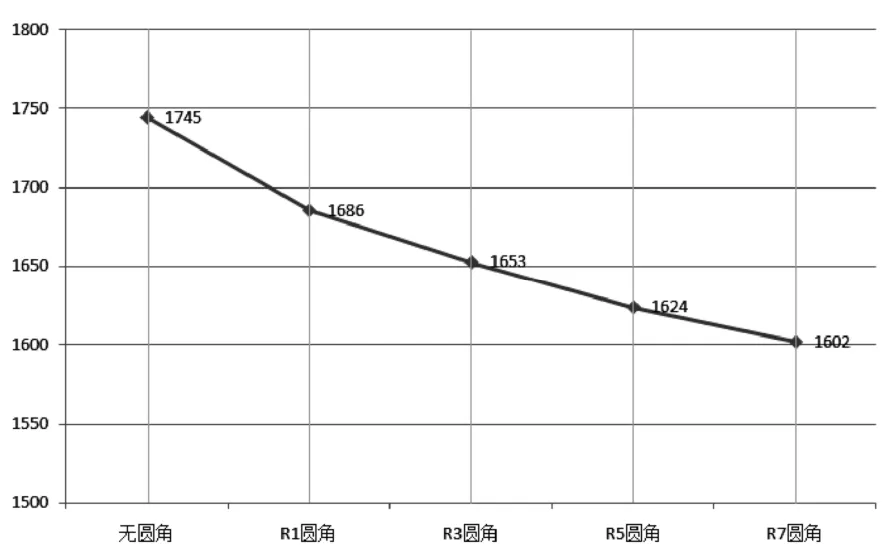

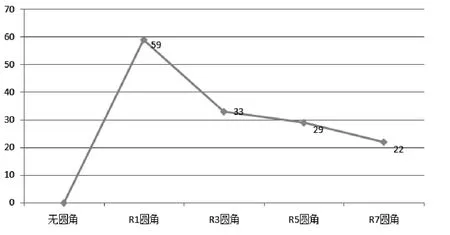

经过计算后的流阻值见图3流阻曲线图所示,出气口位置增加圆角后流阻降低。随着圆角尺寸越大,流阻降幅越大。

图3 各方案流阻值曲线图 (单位:Pa)

图4 为相邻方案的流阻降幅变化线性图,即圆角尺寸每增加2 mm对应的流阻变化。可见增加R1圆角后流阻降低59 Pa,从R1增加到R3后流阻降低33 Pa,从R3到R5流阻降低29 Pa,从R5到R7流阻降低22 Pa,可以看出随着圆角增加,流阻降幅变化趋势下降。

图4 流阻降幅变化曲线 (单位:Pa)

从流阻降低曲线看,随着圆角增大,流阻降幅越大,但增加到一定值后,流阻变化不明显。增加圆角会对气流起到导向作用,使气流过度平滑,从而使流阻降低。对于出气口位置安装流量传感器的空滤来说,出气口的速度均匀性更是关键参数。

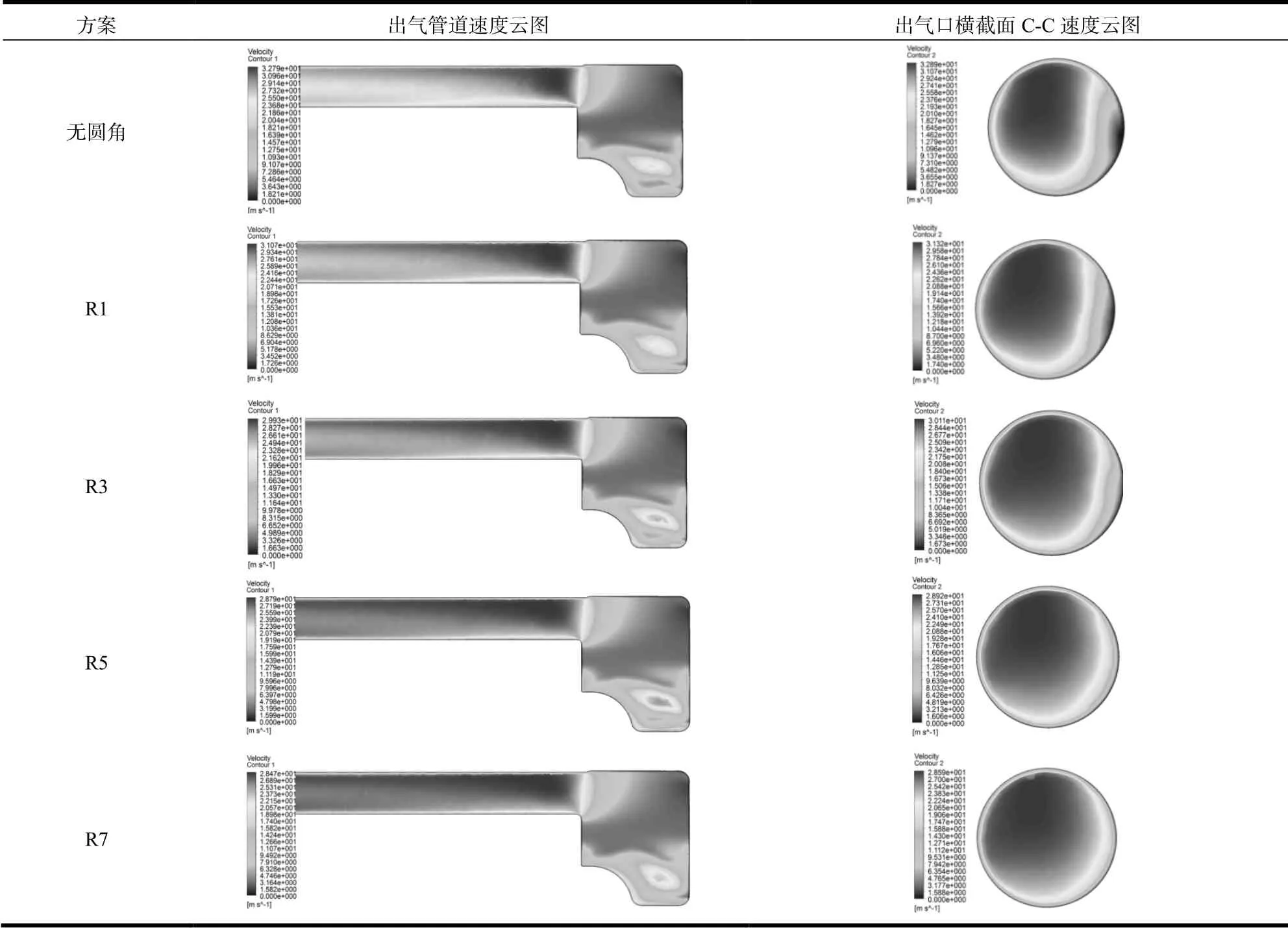

为方便对出气口位置的流体速度分布进行分析,运用CFD后处理软件对空滤和出气管进行了剖面速度云图显示[4],图5为空滤出气口截图说明,其中A为空滤延长管部分,B为空滤测量管,C-C为空滤出气口横截面,D为空滤部分。表2中展示了出气管道和出气口横截面的速度云图,其中出气管道速度云图为A.B.D部分的剖面显示,出气口横截面云图就是空滤出气口C-C的速度显示。

图5 空滤出气口截图位置

从表2各方案的速度云图可以看出,由R1圆角到R7圆角,随着圆角尺寸增加,出气管道中气流越均匀,如图中R1方案出气管中,上层为红色区域,下层为橙色区域,上下层分层明显,表示管道上层气流速度大,下层气流速度小。从出气口的横截面速度云图也可以看出相同结论,随着圆角增大,出气口(圆形)截面云图中红色区域面积增大,代表通过出气口截面的气流更加均匀,截面的上下部分气流流速基本一致。

表2 空滤出气口速度云图

如图6为软件计算得出的速度均匀性系数曲线,更加直观地论证了出气口均匀性的变化趋势。出气口截面的速度均匀性系数基本呈线性变化。R7方案的出气口速度均匀性系数为0.940 6,依次大于R5、R3、R1、无圆角方案的速度均匀性系数。

图6 空滤出气口截面的速度均匀性系数曲线

4 结论

本文通过对无圆角、R1、R3、R5、R7五种空滤方案的流体仿真分析,计算得出了各方案的流阻值、速度云图以及 出气口位置的速度均匀性系数。通过对流阻变化趋势分析、空滤出气口的速度云图和速度均匀性系统对比,可以得出以下结论:

(1)从流阻变化趋势可以得出,在空滤出气口位置添加圆角,可以降低流阻;

(2)从流阻变化趋势可以得出,圆角尺寸越大,空滤流阻降幅越大;

(3)从流阻变化趋势可以得出,随着圆角尺寸增大,空滤流阻变化趋势降低;

(4)从空滤速度云图可以得出,圆角尺寸越大,出气口位置速度均匀性越好。