四丁基脲的清洁生产工艺*

2023-07-04周仕刚

周仕刚,胡 俊

(重庆长风化学工业有限公司 光气衍生物工程技术研究中心,重庆 401254)

清洁生产、生态工业和循环经济是当今环保战略的3个主要发展方向,而生态工业与循环经济的前提和本质是清洁生产[1]。《中国21世纪议程》[2]中对清洁生产定义是:“清洁生产是指既可满足人们的需要,又可合理使用自然资源和能源,并保护环境的生产方法和措施。其实质是一种物料和能源消费最小的人类活动的规划和管理,将废物减量化、资源化和无害化,或消灭于生产过程之中”。清洁生产的核心是“节能、降耗、减污、增效”。清洁生产改变了过去污染物末端治理的方式,强调在污染发生之前进行消减。通过采用先进的工艺技术与设备、改善管理、综合利用等措施,降低了原辅材料的单位消耗,减少或消除了污染物的产生,从而实现企业经济、社会效益和环境效益的统一,提高企业市场竞争力,建设环境友好型社会。

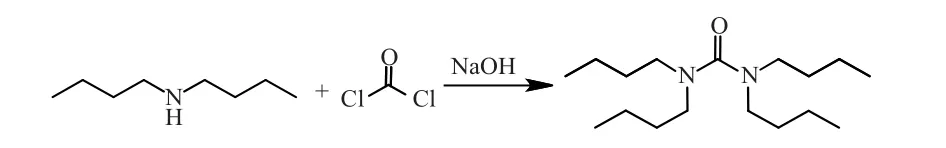

四丁基脲(TBU)的用途比较广泛。TBU的主要用途是在工业上蒽醌法合成H2O2工艺中替代磷酸三辛酯作为溶剂[3]。四丁基脲还广泛用作有机化学的溶剂、萃取剂和催化剂。特别是代替磷酸三辛酯用作双氧水生产中的溶剂(氢蒽醌在四丁基脲中的溶解度大于磷酸三辛酯),使双氧水生产过程的氢化效率提高,萃取过程中的分配系数增大。TBU一般采用二正丁胺在碱的存在下与光气或三光气反应制得。二正丁胺与光气反应的原理如图1所示。

图1 光气法合成四丁基脲

在四丁基脲的清洁生产系统中,二正丁胺同光气在稀碱液条件下反应生成四丁基脲,经水洗、脱水、蒸馏得到四丁基脲成品。反应尾气送至尾气处理装置,经水破坏、碱破坏处理后送至焚烧装置处理,并在该系统中实现光气即产即用、连续分液分离、二正丁胺废水回收套用和热能梯级利用,较好的满足了循环经济和绿色化学的要求。

1 光气法合成四丁基脲的清洁生产系统

1.1 光气即产即用系统

光气即产即用技术的本质就是通过光气气态正压集中合成、气态输送、现场冷凝、现场使用,经过各使用工号内部平衡,由调度统一协调指挥,将一个个独立的、间歇生产使用光气的反应装置,变为一个连续的、均衡的、稳定使用光气的生产系统。

如图2所示,光气合成反应、气态输送系统的压强保持在10~80 kPa。光气冷凝系统尽量靠近使用光气的装置,同时保持有相对的安全独立性。液态光气的使用管线使用伴管,内管尽量使用25mm×3.5mm厚的钢管,并定期更换。光气即产即用运行方案见表1。

表1 光气即产即用运行方案

图2 光气即产即用工艺流程示意图

利用本公司副产一氧化碳在正压下与氯气合成气态光气,送往各使用工序。使用单位根据需求,边接收冷凝光气边使用,输送管道内存量小于50 kg。在每个时间段,根据产品市场需求及缓急排序,安排光气衍生物生产使用光气的顺序。同时确保有备用反应釜等待使用,使光气在每个时刻的持有总量小于国际禁止化武组织规定的光气现场总量(750 kg是重大危险源标准),即使出现意外泄露,也能有效控制事态,将危害降到可以控制的范围。改变了公司早期光气现场总贮量达到数十吨、安全隐患巨大的状况。光气的贮存和使用不再是重大危险源。将剧毒物光气持有总量减量化从而使光气的生产使用更加安全、科学、经济合理。经过上述体系的建立与运行,将危害物质减量化。就本系统而言,光气的瞬时持有量由改造前的二十多吨减少到低于200 kg。

1.2 四丁基脲母液连续分液系统

四丁基脲及其主要原料二正丁胺均难溶于水,光化工序反应结束后的母液呈非均相液液分层物系。为实现母液连续分离(如图3所示),首先将反应混合液经泵输送由切线方向进入分离器,依靠动能产生旋流;然后在离心力的作用下,比重大的重相液体逐步向下流动,比重小的轻相液体逐步向上流动;澄清后的两相液体最终分别通过各自出料口分别引出设备,完成两相分离过程。经分离后的粗品靠位差并通过调节流量连续进入水洗釜,同时新鲜水按比例调节流量连续进入水洗釜。利用搅拌洗涤粗品,副产物氯化钠溶于水,有机相四丁基脲及原料不溶于水,水洗釜连续溢流出非均相混合液。再次利用连续分离器进行液液分离后分别接收,最终实现光化粗品的净化。母液的分液过程运用了高效连续分离器、自动水洗技术,解决了传统液液分离过程需要手动、间歇式操作所带来的安全和效率等方面的问题。

图3 四丁基脲母液连续分离系统示意图

本自动分液系统利用液体压强计算方法推导出自动分离标高计算公式:

式中:ρa表示混合液密度,kg/m3;ρb表示重相液密度,kg/m3;ρc表示轻相液密度,kg/m3;g表示重力加速度,9.8 N/kg;h、h1、h2、h3分别表示图4所示的流体管道高度,m。

图4 连续分离器自动分离标高的计算模型

在本系统的设计过程中,笔者首先通过测定本工艺 各 样 品 的 密 度,确 定 了ρa=1110 kg/m3,ρb=1170 kg/m3,ρc=886 kg/m3,整体设计连续分离器高度h+h3=3m。

通过式(3)可知,当设计连续分离器高度为3m时,h3=2.37m,即重相液高度h3(即界面高度)为2.37m。另外,为了实现自动连续化分液,维持分页界面恒定,应当通过控制C处阀门开度,确保C处的压 强 恒 定,如 (4)所 示。代 入 数 据 可 知 Pc=32.63 kPa。

如式(5)所示,当Pc≥34.40 kPa时,可能导致重相液从轻相液出口b溢出。如式(6)所示,当Pc≤26.05 kPa时,可能导致轻相液从重相液出口c溢出,因此确定了工艺参数设置中设置低低限(LL)到高高限(HH)的范围为26.05~34.40 kPa。

本连续分液系统与传统液液分离过程需要手动、间歇式操作相比,可实现自动连续分离、连续水洗,处理液体量可根据液体分离所需停留时间自行设计,避免因液体后处理间歇式操作导致流程无法实现连续化,同时还避免批次间人为因素导致的质量差异。连续分离器实现了全封闭设计,适用于四丁基脲这类含有毒介质的分液操作。此外,还有操作简单、造价低廉、结构简单而便于维修保养等优点。

1.3 热能梯级回收利用系统

随着工业的快速发展,导热油加热循环系统广泛应用到工业生产中。导热油加热循环系统是一种高效、稳定、安全的热源。四丁基脲生产工艺导热油加热系统就是利用循环油泵将储油槽导热油进行强制性的液相循环,输送至需冷却设备换热后,经导热油换热器由锅炉输送过来的气相导热蒸汽将液相导热油加热,再输送至用热设备,最后导热油再由用热设备的出油口回流到循环油泵,这样就形成一个循环的加热系统。

本系统根据各物料的性质和使用需求,利用高温导热油热源首先作为四丁基脲蒸馏加热热源,然后用于加热分厂内部的循环导热油,最后回到锅炉系统形成循环体系,将各种热源分级梯级使用如图5所示。在导热油循环系统中,导热油换热器作为整个导热油系统的加热设备,换热器用来把通过循环油泵输送过来的导热油利用锅炉输送过来的气相导热蒸汽加热到指定的温度,再输送到用热设备。根据设备布置的情况,将导热油换热器设置为卧式换热器。循环油泵用来将导热油输送至需冷却设备、导热油换热器、用热设备,是保证导热油能够正常循环的重要设备。循环泵在工作中要注意导热油的流量,同时还要避免发生汽蚀。膨胀槽是用来吸收导热油加热系统内导热油膨胀量的设备,同时,膨胀槽还用来保证导热油加热系统内有足够的导热油,膨胀槽安装在整个导热油加热系统的最高端。

图5 导热油循环系统

本系统的优点在于:循环导热油经循环油泵送出后,首先进入四丁基脲蒸馏第一冷凝器及蒸馏塔内置冷凝器,对蒸馏出的汽态四丁基脲物料进行冷却(充分利用汽态四丁基脲液化潜热及显热给循环导热油加热),再经过导热油换热器与蒸馏釜夹套回流导热油(回导热油锅炉)换热后进入脱水釜加热,换热后回导热油储槽。另一路依次进入尾气捕集器、尾气气液分离器夹套,对物料保温后也回到循环油泵,形成一个循环的加热系统。此四丁基脲工艺的导热油循环系统,充分利用了高温气态四丁基脲的液化潜热及气态导热油使用后的余热,减少了工艺过程中对额外加热源的依赖,节能效果较为显著。

2 结果与讨论

本清洁生产工艺,不再使光气的生产、贮存、使用作为重大危险源,充分体现了化工清洁生产中将资源利用最大化、废物的“零排放”和将重大危险源减量化的要义。碱液催化合成四丁基脲工艺转化率高、几乎没有副产物,通过反应过程适当控制原料二正丁胺过量,保证副产物氨基甲酰氯完全转化为产品四丁基脲,从而使蒸馏分离过程更加简单,产品质量更加优质。连续分离、自动水洗技术的采用,使得员工操作简单,设备造价低廉、结构简单而便于维修保养;同时还可以避免批次间人为因素导致的质量差异,特别适用于此类有毒性液体的生产;美化了现场环境,有利于提升操作人员的职业卫生健康水平。含胺水回收套用于光化工序,实现了原料的高效利用,减少二正丁胺进入工艺废水,减少了废水排放,降低了生产成本,提高了经济效益。导热油循环系统充分利用了高温气态四丁基脲的液化潜热及气态导热油使用后的余热,同时将脱水釜系统所需高品位热源改为较低品位热源,减少了工艺过程中对额外加热源的依赖,有很好的节能效果。

本系统已成功应用于重庆长风化学工业公司年产3000 t四丁基脲的规模化生产装置。总的来说,经改进的工业化生产系统,不仅工艺简单,易于工业化生产,还降低了能耗,充分利用合成反应的反应热和高温气态物料液化的潜热,实现了热能的梯级套用;还进一步降低了原料消耗,减少了污染物排放,理论上每t产品主原料二正丁胺理论消耗为908 kg,实际消耗为931 kg。随着四丁基脲在双氧水工业中的应用扩大,四丁基脲的清洁生产技术将在实际生产中进一步得到更加广泛的应用。