微波焙烧对纳米CexZr1-xO2固溶体微观结构及其NH3-SCR催化性能的影响*

2023-07-03李江涛李红霞赵然

李江涛,李红霞,赵然

(内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010)

中国是个煤炭资源大国,煤炭资源产量丰富,与之对应的是我国的电力能源构成中70%以上都是通过火力产生的.几乎所有的氮氧化物(95%)都来自运输(49%)和发电厂(46%).煤炭燃烧会产生大量的氮氧化物,氮氧化物(NO,NO2和N2O)是空气污染的主要来源,导致光化学烟雾、酸雨、臭氧消耗和温室效应,对人们的生命财产安全产生重大安全隐患[1].NH3选择性催化还原NO(NH3-SCR)是去除NO的有效方法,其主要发生的反应[2]为:4NO+4NH3+O2→4N2+6H2O;6NO2+8NH3→7N2+12H2O.脱硝催化剂作为SCR技术的核心,其性能是决定脱氮效果的关键因素.最广泛使用的催化剂体系是V2O5-WO3/TiO2或V2O5-MoO3/TiO2,温度窗口相对较窄,为300~400 ℃.然而,该系统存在以下问题:1)由于N2O生成和额外的NH3氧化,在高温下N2选择性低;2)V2O5对环境有毒性;3)SO2到SO3的转化率过高;4)TiO2在高温(高于500 ℃)下会发生从锐钛矿到金红石的相变,这可能导致催化剂失活.

CeO2作为稀土催化材料中的最重要组成,以其具有优异的氧化还原性能和较高的储/释氧容量以及良好的Ce3+/Ce4+切换能力,在NH3-SCR反应中有着广泛的应用.纯CeO2对NO氧化具有良好的催化活性,有利于低温下NH3-SCR反应,而在高温条件下,极易发生NH3的非选择性氧化,显著降低了CeO2的催化性能.通过在CeO2中掺入Zr形成CexZr1-xO2,可显著提升其热稳定性,使催化剂具有更高的催化稳定性[3-4].

另外,微波法作为一种新型的焙烧方法,其加热方式及加热效果与传统加热截然不同.传统加热方式是加热源由外到内的热传递方式.相比微波辐射加热,传统加热能量利用率较低、加热缓慢、加热过程的不均匀性等问题尤为突出.微波辐射加热可以被看作是一种能量转换,穿透力极强的电磁波进入材料内部,向四周辐射能量,同步地转化为热能,使被加热物质均匀受热[5-6].由于微波加热显著的优势,故采用微波炉作为水热合成的CexZr1-xO2前驱体的焙烧方式.

综上所述,实验采用水热法,利用其水热形成的高温高压的环境向CeO2中掺入Zr元素形成新的固溶体前驱体,再通过微波炉焙烧之后生成最终的固溶体.通过控制掺入Zr元素与Ce元素的不同比例探究不同配比形成的固溶体的结构和微观形貌对其脱硝性能的影响.

1 研究方法

1.1 实验原料及纳米CexZr1-xO2粉体制备过程

实验采用C球模板水热法合成CexZr1-xO2固溶体,固定Ce元素的物质的量通过改变加入Zr的物质的量分别配置不同物质的量比的CexZr1-xO2固溶体.其中nCe∶nZr分别为2∶8,4∶6,5∶5,6∶4和8∶2.称取相同质量的化学纯试剂Ce(NO3)3·6H2O和葡萄糖,根据不同的Ce和Zr的物质的量的比,分别称取不同质量的ZrOCl2·8H2O,使其满足物质的量的比值要求,其中葡萄糖作为C球模板的C源.实验用Ce(NO3)3·6H2O的浓度为0.1 mol/L,100 mL水热反应釜中加入去离子水60 mL,每次加入反应釜的Ce(NO3)3·6H2O的质量为2.605 g.称量2.605 g的Ce(NO3)3·6H2O和对应比例的ZrOCl2·8H2O固体溶于盛60 mL去离子水的烧杯中,放入电热磁力搅拌器加热搅拌1 h,待溶液均一稳定后装入反应釜中,将反应釜置于电热鼓风干燥箱中160 ℃保温9 h.之后将干燥箱打开冷却,反应釜冷却至室温之后,经过去离子水洗涤3次之后过滤.将过滤后的样品放入干燥箱80 ℃干燥5 h后得到前驱体样品.

干燥后的前驱体样品分散在坩埚中,放入以SiC为导热介质的微波炉中以10 ℃/min的升温速度加热到500 ℃保温2 h得到CexZr1-xO2固溶体粉体.

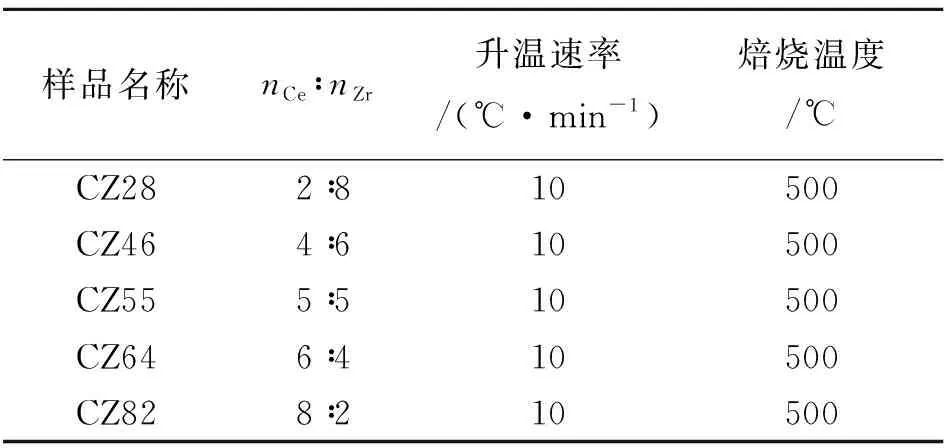

实验根据加入Zr元素的量的不同,组合的Ce、Zr元素含量比也不同,根据Ce、Zr的元素的物质的量的比将样品分为5个,如表1所示:

表1 CexZr1-xO2样品名称及焙烧工艺

1.2 结构与性能测试

采用X射线衍射仪(Axios,帕纳科,荷兰)对所制备CexZr1-xO2粉体进行物相检测,该设备最大输出功率300~600 W,管电压40 kV,管电流30 mA,扫描范围10°~90°,扫描方式为连续扫描,扫描速度10.0 °/min.

采用贝士德仪器科技有限公司全自动化比表面积孔径分析仪(对CexZr1-xO2粉体的比表面积BET进行测定.吸附测定之前,于200 ℃下真空脱气3 h,饱和蒸气压102.09 kPa,N2为吸附质,吸附温度-195.85 ℃.样品在120 ℃进行预处理,采用BET法计算样品的比表面积.

所用透射电镜为赛默飞Talos F200i型号,电压范围20~200 kV,线分辨率不高于0.1 nm,最大衍射角24°,用以观察CexZr1-xO2粉体的结构和微观形貌.

1.3 纳米CexZr1-xO2粉体脱硝活性测试

脱硝活性检测装置由石英管、立管炉、采样器、傅里叶红外光谱烟气分析仪及计算机数据采集系统组成.

实验反应混合气体由体积分数500×10-6的NO、体积分数500×10-6的NH3和体积分数6%的O2,剩下的由N2配平组成.先将N2通入到活性装置中,通过各个部分的压力示数检测装置的气密性.再将固定体积分数的气体通入到装置中,持续15 min左右,待到活性装置中的气体示数稳定且NH3、NO、O2和N2的体积分数达到设计比例时,开始活性检测.将装置启动后,电加热电阻炉按照50 ℃一个区间在100~500 ℃的范围内升温,每次升温时间为10 min,到达温度之后保温15 min.等待气体与加热炉中的催化剂充分反应,然后记下每个温度段的通入装置的NO进口体积分数a与烟气分析仪显示的NO出口体积分数b一共9组数据,通过脱硝活性计算公式计算各个温度分段的脱硝活性:

η=(a-b)/a.

(1)

式(1)为脱硝活性公式,其中,η为NH3-SCR脱硝效率;a为NO在该工况下的进口体积分数;b为该工况下NO的出口体积分数.

2 结果与讨论

2.1 CexZr1-xO2催化剂XRD分析

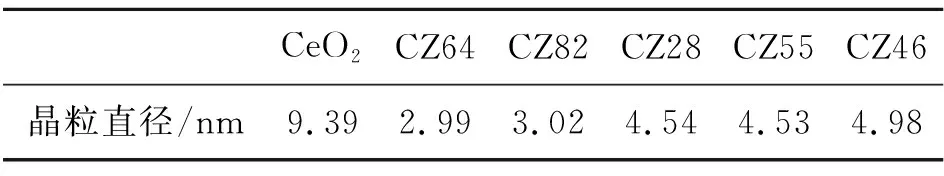

由表2可知,所得样品的晶粒尺寸均为纳米级别.其中CZ64的晶粒尺寸相对较小,为2.99 nm.由图2可知,CeO2样品在28.30°、32.95°、47.50°、56.39°和58.90°出现了明显的衍射峰,这些峰对应于(111)、(200)、(220)、(311)和(222)晶面,是方铈矿相二氧化铈的典型特征峰(JCPDS #43-1002).对于CexZr1-xO2样品,从图1中可以看出并没有新相生成,只是相对于方铈矿相二氧化铈向高角度方向偏移了一点.查阅文献[7]可以知道,当一种离子进入另一种离子晶格中时,会表现出峰位置有偏移的现象.Zr离子半径为0.084 nm,小于Ce离子半径0.097 nm.随着Zr元素的掺入,CZ64,CZ55,CZ28和CZ82的衍射峰的峰型均保持较高的尖锐度与较小的峰宽,显示其较好的结晶度.而CZ46的衍射峰的峰强明显低于CeO2的衍射峰的高度,且峰型偏钝型,其结晶度相比其他样品较差.

图1 微波炉焙烧CexZr1-xO2的XRD图

图2 不同比例CexZr1-xO2透射电镜图及其晶面间距的标定图(a)CZ46;(b)CZ82;(c)CZ64;(d)CZ55;(e)CZ28;(f)CeO2;(g)CZ82晶面间距;(h)CZ64晶面间距;(i)CZ55晶面间距;(j)CZ28晶面间距

表2 通过Scherrer公式计算微波炉焙烧样品的晶粒尺寸

2.2 CexZr1-xO2的BET比表面积分析

从表3中可以看出,经过水热法制得的纯CeO2前驱体经过微波炉焙烧后的比表面积达到了34.08 m2/g,其孔体积与平均孔径分别为0.017 8 cm3/g和2.084 nm,向CeO2中掺入Zr元素形成Ce0.4Zr0.6O2,对应样品的比表面积和孔体积均比纯CeO2的大,平均孔径也相应变大,这说明随着Zr元素的掺入,表面变得更加凹凸不平,且孔径比之前都要大且密集.

2.3 CexZr1-xO2的TEM分析

由图2(g)~(j)中可以看出CZ55,CZ64,CZ28,CZ82由透射电镜图可以测量的晶面间距分别为0.149,0.304,0.299 nm和0.305 nm.由图2(a)~(e)中可以看出,CZ55,CZ64,CZ28,CZ82和CZ46的分散度较好,颗粒的团聚现象较为轻微.这是因为微波加热是通过电磁能量传递,具有加热的均匀性,微波炉加热形成的粉末更具有分散性好和不易团聚的特性.

从图2(a)~(e)中还可以看出,CZ46的晶粒小且分散均匀,CZ28的晶粒略大于CZ46,晶粒分布也相对均匀.CZ55的晶粒分布较CZ28和CZ46显得杂乱,出现了部分区域分布密集分布区域分布稀疏的情况.CZ82与CZ64的晶粒相互混合在一起,晶粒与晶粒之间的界线不清晰,许多晶粒组合成一个大的连体块状结构.

2.4 NH3-SCR催化性能测试

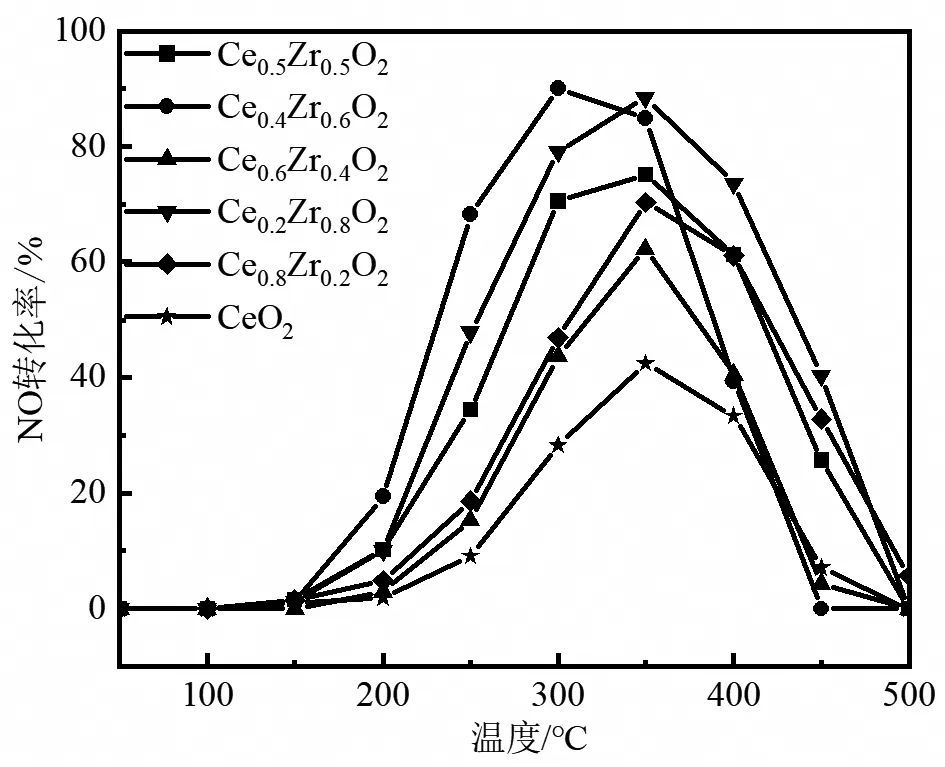

从图3中可以看出所有的CexZr1-xO2都有随着温度的升高,脱硝活性先升后降的趋势,这是因为随着温度的升高气体的分子活性提升,CexZr1-xO2催化剂对脱硝反应的促进使脱硝活性升高,而随着温度的继续升高,CexZr1-xO2催化剂发生烧结使得内部的结构发生改变而导致催化剂的活性降低.其中CZ46在300 ℃达到其脱硝活性最大值90.0%,CZ28在350 ℃达到其脱硝活性的最大值88.5%,其中CZ46在300 ℃时90.0%的脱硝活性是微波炉焙烧样品中活性最高的点.除了样品CZ46的最高脱硝活性在300 ℃外,其余的样品的脱硝活性的最高点都是在350 ℃.随着Zr元素的掺入,脱硝活性出现了先降低后升高然后平缓平稳的过程,脱硝活性的最低点的CZ64为62.3%,总体脱硝活性保持相对较高的水平,均高于纯CeO2的脱硝活性42.4%.

图3 微波炉焙烧水热合成不同比例CexZr1-xO2固溶体温度-NH3-SCR催化活性曲线

这是因为随着CeO2中Zr元素的掺入量的增加,样品的XRD的峰高先降低后升高,CZ46是峰高的最低点,之后随着Zr元素的继续掺入,峰高逐渐回升;Zr元素掺入CeO2中且含量较低时,CexZr1-xO2的TEM图中的晶粒由CeO2中的清晰晶粒形状变得成团絮状,晶粒的形状不明显且晶粒与晶粒之间的界面非常模糊.随着Zr的继续掺入,晶粒逐渐清晰,CZ46就可以看出清晰的晶粒并且晶粒之间的分布均匀分散.当达到CZ28时大部分晶粒依旧明显可见,部分区域出现晶粒的聚集,分散性相对降低.因此,出现了随着Zr的掺入脱硝活性先降低后升高然后平缓的现象.

采用微波炉焙烧经过水热反应后的前驱体制CexZr1-xO2固体粉末过程中,固定Ce元素的物质的量,不断改变加入Zr元素的物质的量来实现不同比例CexZr1-xO2的制备.CexZr1-xO2中CZ46和CZ28的微观形貌最好,透射电镜照片中分散度较高且颗粒界线明显,与之对应的是CZ46和CZ28的NH3-SCR脱硝催化活性也是最高的,分别为90.0%和88.5%.CZ55晶粒明显,但相对分布不匀均,其NH3-SCR脱硝催化活性仅次于CZ46与CZ28达到了75.2%.CZ82和CZ64晶粒之间的界线更加的模糊,整个形成一个大的连体的块状结构,两个样品的脱硝催化活性分别为70.3%和62.3%.

3 结论

微波焙烧CexZr1-xO2中当nCe∶nZr=4∶6时,其晶粒尺寸最小且晶粒的分散度最高,NH3-SCR脱硝活性达到CexZr1-xO2的最高值90.0%.并且微波焙烧CexZr1-xO2中微观形貌中的晶粒越细、分散越均匀,其NH3-SCR脱硝活性越好.