焊缝缺陷的超声相控阵检测工艺多目标参数优化*

2023-07-03高琳郭海瑞王少锋刘文婧李革张巍

高琳,郭海瑞,王少锋,刘文婧,李革,张巍

(1.内蒙古科技大学 机械工程学院 内蒙古自治区机电系统智能诊断与控制重点实验室,内蒙古 包头 014010;2.内蒙古科技大学 土木工程学院,内蒙古 包头 014010;3.内蒙古科技大学 工程训练中心(创新创业教育学院),内蒙古 包头 014010)

到目前为止,焊接技术仍是制造业中重要的加工工艺,但由于焊接工艺[1]、焊接结构[2]以及使用周期和外界载荷的影响,焊缝内部缺陷尺寸将不可避免的进一步扩展,焊接质量难以保证,给设备及操作人员造成重大财产损失和安全隐患.为保证设备及人员生命安全,对焊缝进行检测工艺优化,提高缺陷检出率就显得尤为重要[3].

超声相控阵检测参数设置与缺陷检测结果密切相关[4].马宏伟[5]等采用控制变量的方法分析了焦距、时间增益补偿以及声束偏转角度等因素对检测成像的影响规律,但仅分析了单一因素对检测结果的影响,缺少因素间相互作用的考虑;戈浩[6]和杨平华[7]等利用理论与仿真的方法,对相控阵孔径与横向分辨力的关系进行了探究,结果表明通过优化不同焦距下检测孔径的大小可以提高横向分辨力,两者虽考虑了因素间的交互作用但评价方式单一.

本文通过一种科学的统计分析方法,对超声相控阵检测参数以及参数之间的交互作用对检测结果的影响进行研究,并对研究结果进行了分析.

1 试样制备及评价指标

1.1 试样制备

检测试样由2块不等厚的铝合金板材通过手工电弧焊法连接,2块板材之间的夹角为150°,焊缝底部存在0.3 mm的余高.为降低缺陷走向对线阵探头接收反射声束所产生的影响,在试块焊缝处设置7个垂直于表面长度10 mm,直径1 mm随机分布的横孔缺陷,如图1(a)所示.

图1 (a)V型承载件;(b)V型承载件3D建模

1.2 评价指标

利用仿真软件CIVA对V型承载件进行3维建模,并根据实物图在相应位置设置数量相同的横孔缺陷,如图1(b)所示.以5号和6号缺陷波峰波谷的分贝差作为图像横向分辨力的评价指标,以测量的横孔尺寸与实际尺寸误差作为缺陷定量指标,进行超声相控阵检测工艺与缺陷成像的多目标参数优化研究.

2 检测参数与工艺分析

2.1 阵元激发位置分析

借助CIVA仿真软件对线阵探头中阵元激发位置进行声场的仿真分析.以5 MHz中心频率的64阵元线阵探头为例,阵元宽度0.5 mm,阵元中心距0.6 mm,保持激发阵元数量和声束折射角度不变,选择其中32个阵元改变激发位置,探究声场变化情况,如图2所示.

图2 阵元激发位置声场仿真图(a)楔块底部阵元;(b)楔块中部阵元;(c)楔块顶部阵元

由图2可以看出,在激发阵元数量和声束折射角度相同的情况下,改变阵元激发位置仅造成了声束焦点位置的变化.激发底部阵元时焦点位置坐标为(45,30),中间阵元焦点坐标(43,40),顶部阵元焦点坐标(42,51),顶部与中间位置阵元的焦点深度更接近仿真预设值40 mm,随阵元激发位置的前移焦点水平位置也有显著变化,顶部阵元组合的焦点水平值更大.同时通过对比发现,3组阵元的聚焦区宽度并没有发现明显变化,表示三者的横向分辨力相当,即阵元数量相同的情况下改变阵元激发位置不会显著改变系统横向分辨力.因此实际检测过程中在激发晶片数量不变的情况下,当由于焊缝结构造成探头的可达性受到限制时,根据仿真结果可以选用楔块顶部位置的阵元组合,此时会得到更好的检测效果.

2.2 因素选取与水平设计

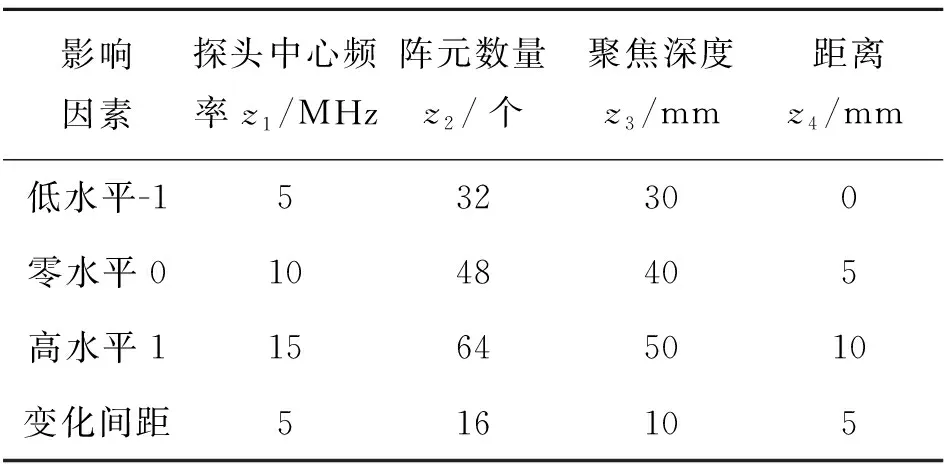

超声相控阵检测参数众多,文章选取探头中心频率、阵元激发数量、聚焦深度以及探头到焊缝前沿的距离为自变量.各变量取值范围如表1所示.

表1 因素水平设计

编码公式为:

(1)

式中:xi线性转换的范围为[-1,1],Δi为影响因素变化间距,zi0为因素零水平,zi为影响因素的水平范围.

3 基于响应面法的参数优化

3.1 响应面模型构建

对2因变量和4自变量进行响应面模型的拟合,表达式:

(2)

式中:β0为常数项,是线性系数,βi为二次项系数,βii为交叉项系数,xi,xj分别为自变量.

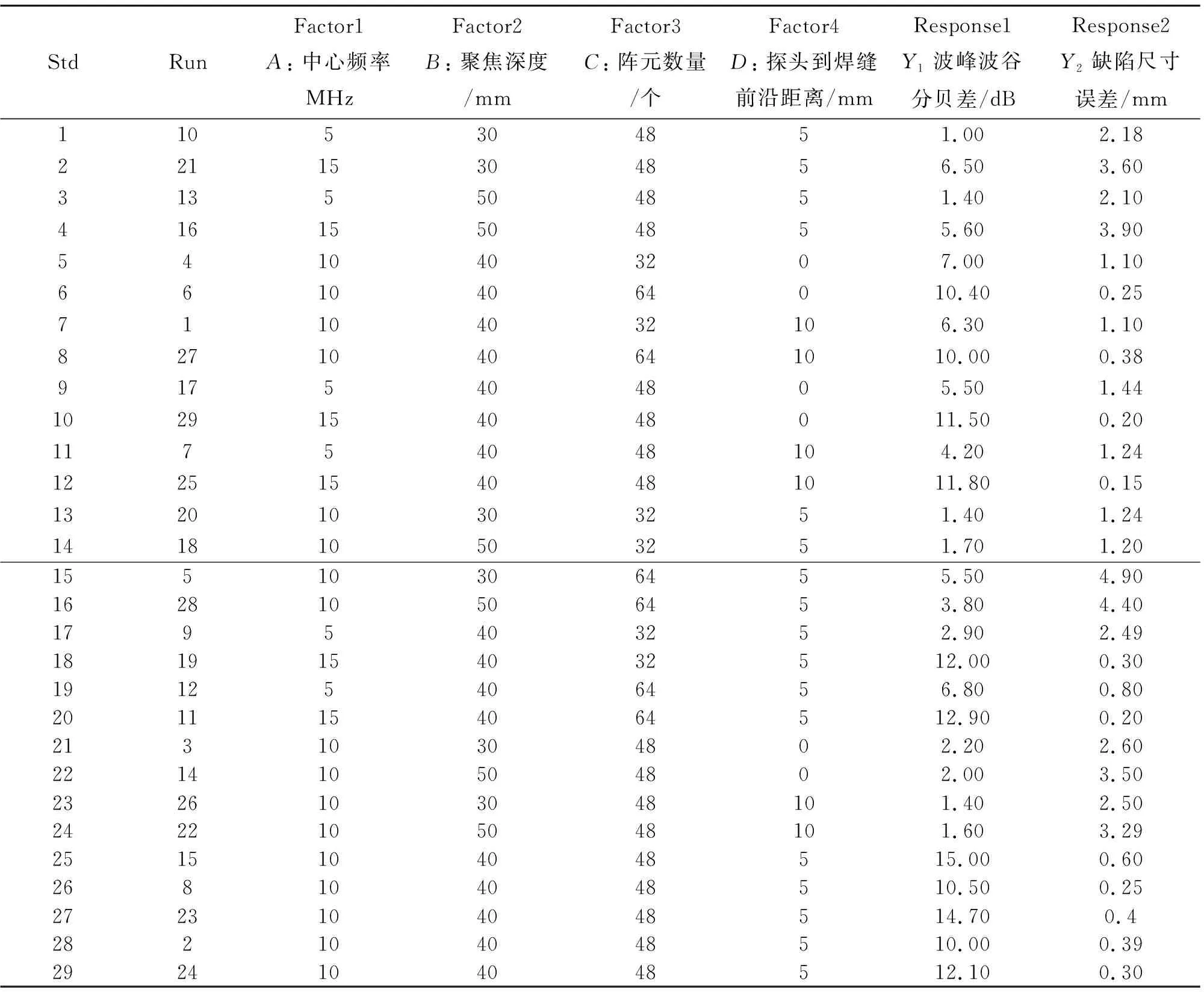

采用Box-Behnken方法对探头中心频率、阵元激发数量、聚焦深度、探头到焊缝前沿的距离进行实验设计,具体设计方案见表2.实验方案一共为29组,其中包括用来估计实验误差的5组中心点实验和24组析因实验,该实验方案考虑了随机误差,实验设计合理,结果也更为准确.

表2 实验设计方案及结果

借助Design-Expert软件对表2中的数据进行拟合,建立回归方程,得到关于缺陷回波的波峰波谷分贝差的多项式方程Y1和关于缺陷测量尺寸与实际尺寸误差的多项式方程Y2:

Y1=12.46+3.21×A-0.1583×B+1.51×C-0.275×D-0.325×AB-0.75×AC+0.4×AD-0.5×BC+0.1×BD+0.075×CD-1.61×A2-7.61×B2-1.78×C2-12.63×D2.

(3)

Y2=0.388-0.64×A+0.114 2×B-0.42×C-0.035 8×D+0.095×AB+0.397 5×AC+0.037 5×AD-0.115×BC-0.027 5×BD+0.032 5×CD+0.253 5×A2+2.35×B2+2.14×B2C.

(4)

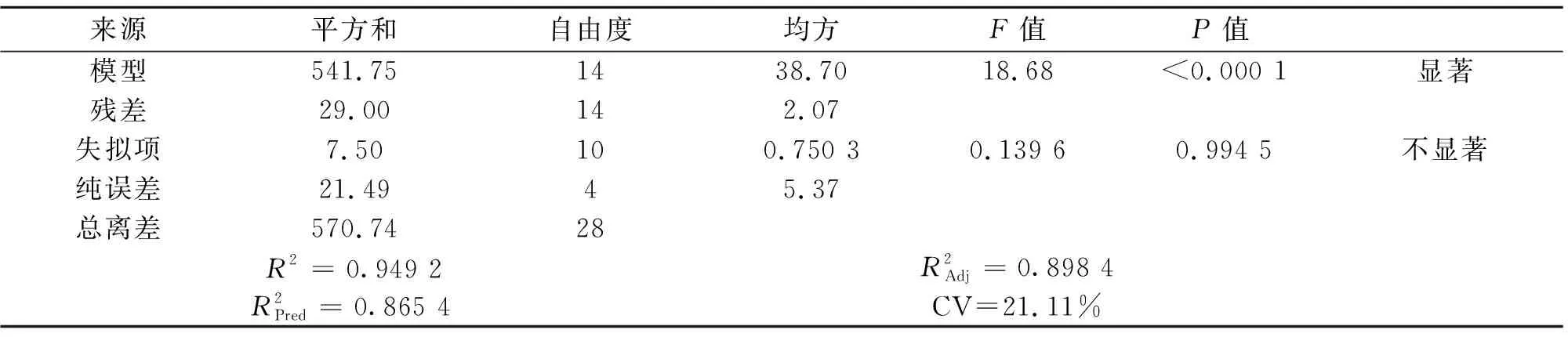

表3 分辨力方差分析表

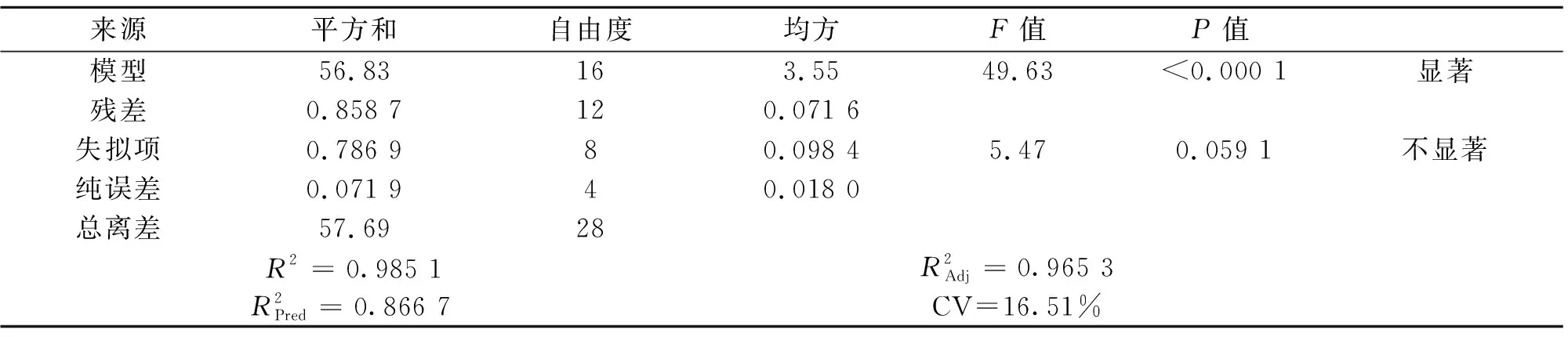

表4 尺寸误差方差分析表

此外,如图3(a),(b)残差正态分布图所示,响应值的标准化残差序列点基本成正态分布在一条直线上,也都表明了两者建立的响应面模型的合理性[8].

图3 残差分析结果图(a)分辨力残差正态分布图;(b)尺寸误差残差正态分布图

3.2 工艺参数对缺陷分辨力和定量能力的分析

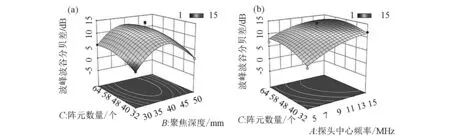

根据拟合方程,进行3D响应面图和等高线图的绘制,从而直观的了解各因素之间的交互作用以及对响应值的影响.响应曲面坡度越陡峭、曲面颜色变化越快、等高线图越趋于椭圆形表示两个因素之间的交互作用越显著[9,10].

图4为各因素对缺陷检测分辨能力影响的响应面图,主要用于评价2因素交互作用对缺陷分辨力的影响.根据方差分析结果主要绘制了探头中心频率阵元数量、阵元数量聚焦深度的响应面图.由图4(a)可知,在聚焦深度固定情况下,曲面颜色和坡度在阵元数量方向上逐渐变高但变化缓慢,这意味着在聚焦深度一定的情况下并不是阵元数量越多缺陷分辨能力越强;在聚焦深度方向,缺陷分辨能力呈先增加后减小的趋势,这是因为实际缺陷位置与聚焦位置相近,缺陷分辨能力更强,从而可以看出聚焦深度对缺陷分辨力影响更大,由图4(b)可知,在阵元数量方向上,缺陷检测分辨能力变化缓慢,随探头中心频率的增加,缺陷检测的分辨能力变化更快,此外等高线图呈现椭圆状,表明两者的交互作用较为明显.

图4 分辨力的响应面图

图5为各因素对缺陷定量能力影响的响应面图,主要用于评价2因素交互作用对缺陷定量能力的影响.由图5(a)可知,在较少阵元数量的情况下随聚焦深度的增加缺陷定量能力变化不明显,随阵元数量的增加,在较大聚焦深度和较小聚焦深度位置均不利于对缺陷的定量,在缺陷位置聚焦时有较好的定量能力;由图5(b)可知,当聚焦深度和探头距离焊缝前沿距离固定为零水平时,缺陷尺寸误差随中心频率和阵元数量的增加尺寸误差进一步减小,且根据二维等高线密度可知,探头中心频率的大时可以选择较少的阵元数量.

图5 尺寸误差的响应面图

3.3 参数优化结果与分析

使用Design Expert软件中的优化模块进行参数优化,以波峰波谷分贝差的最大和尺寸定量误差的最小化为目标,在探头中心频率为5~15 MHz,阵元数量为32~64个,聚焦深度为30~50 mm,探头距焊缝前沿为0~10 mm范围内得到100组不同参数的预测值.在最优参数组合下利用CIVA软件进行超声相控阵检测工序的模拟,最佳参数组合条件下,缺陷的横向分辨力即波峰波谷分贝差和缺陷的定量尺寸误差的模拟实验结果如表5所示.波峰波谷分贝差预测值与模拟值相差1.12%,缺陷尺寸预测值与模拟值仅差0.01 mm,证明多目标优化后的预测值与模拟值十分吻合,从而表明了近似模型的有效性.

表5 最优参数组合分析表

4 实验验证

使用多目标优化后的参数组合进行实验验证,图6为实验平台,包括笔记本工作站、panther相控阵检测仪、64阵元探头及楔块和耦合剂机油等.在进行检测前要在工件表面均匀涂抹一层机油保证探头与工件的良好耦合,选择扫查方式为扇形扫查,设置扫查角度为35°~70°,聚焦方式为深度聚焦,聚焦面类型为平面聚焦.检测结果如图7所示,波峰波谷分贝差约为14.75 dB,与模拟仿真预测值相差约0.6 dB;-6 dB法缺陷测量尺寸约为1 mm,与模拟仿真预测值基本一致;结果表明优化后的组合参数可以满足缺陷的检出和定量情况.

图6 实验平台

图7 实验结果图

5 结论

本文借助CIVA仿真软件对影响焊缝缺陷检测结果的超声相控阵参数进行了响应面分析,结果表明:

1)通过声场分析对线阵探头中阵元激发位置进行了优选,在阵元数量相同的情况下改变阵元激发位置不会显著改变系统横向分辨力,但当由于焊缝结构造成探头的可达性受到限制时,楔块顶部位置的阵元组合会得到更好的检测效果.

2)利用响应面法,建立了不同探头中心频率、聚焦深度、激发阵元数目、探头距焊缝前沿距离下相控阵超声检测分辨力与缺陷定量的统计模型,分析得到探头中心频率和激发阵元数目对分辨力和缺陷尺寸定量的影响最为明显且两者的交互作用最强.

3)得到了超声相控阵检测的最佳参数组合为:探头中心频率14.75 MHz、阵元数量为52个、聚焦深度为39.627 mm、探头距焊缝前沿距离为5.112 mm,该参数组合下波峰波谷幅值差为14.157 dB,缺陷尺寸测量误差为0.01 mm,实验结果与预测结果基本一致.验证了该方法在优化超声相控阵检测工艺方面的可行性,在缩短检测时间的同时,实现缺陷的全部检出和较好的定量要求.