脉冲磁场处理改善硬质合金与钛合金摩擦行为研究

2023-07-02李秋琴杨永丰吴明霞贾军军

李秋琴 杨 屹 杨永丰 吴明霞 贾军军

(四川大学机械工程学院 四川成都 610065)

钛合金作为一种耐腐蚀性好、 强度高、 生物兼容性好的材料, 被广泛应用于船舶、 航空航天以及生物医疗等领域[1]。 然而, 钛合金导热性差、 化学活性高, 在切削过程中温度可达800 ℃左右[2-3], 过高的切削温度容易导致刀具迅速磨损失效[4]。 为了延长刀具的使用寿命, 增强切削过程中的冷却与润滑效果,水基乳化切削液被广泛应用于钛合金的加工[5]。 在钛合金加工中, 切削液的成本占总制造成本的7%~17%[6], 并且切削液在过高的切削温度下容易蒸发,使得钛合金的加工成本上升。 同时, 高浓度废弃切削液严重影响环境, 废液的处理增加了环境和资源负担[7]。 因此, 降低水基乳化切削液的浓度, 有利于降低钛合金加工制造成本, 减少废弃切削液对环境的影响。

改善刀具切削区域的摩擦有助于减少切削热的产生[8], 达到与切削液类似的减摩润滑效果。 磁场处理作为一种新兴技术, 其在改善刀具摩擦磨损性能方面已证明具有显著的效果。 BATAINEH 等[9]发现磁场处理后硬质合金钻头的磨损减少了10%, 主要是由于磁力驱动了钻头表面显微组织的改变。 LIU 等[10]对此作了进一步的分析, 并将磁场处理后铣刀耐磨性的增加以及切削性能的提升归结于脉冲磁场促进了硬质合金的位错增殖。 YANG 等[11]发现在纳米磁流体润滑工况下, 脉冲磁场处理的WC-12CO 球平均摩擦因数降低了12.4%, 工件的磨损量减少了26.8%, 并认为这是因为磁场促进磁流体聚集增强了润滑。BABUTSKYI 等[12]认为磁场处理使AISI 52100 钢残余应力降低, 对减小摩擦因数和降低磨损具有积极作用。 上述研究证实磁场处理能显著改善金属材料的摩擦磨损性能, 但是, 磁场处理能否提高钛合金加工中刀具的性能和降低切削液使用量有待进一步探索。

本文作者采用脉冲磁场处理技术对WC-6Co 硬质合金球进行处理, 探讨硬质合金球在不同配比切削液润滑工况下与钛合金摩擦磨损行为, 并通过车削试验进一步验证脉冲磁场处理对改善WC-6Co 硬质合金刀具摩擦磨损行为及降低浓缩切削液使用量的效果,为减少实际生产中浓缩切削液的应用提供理论支撑。

1 试验部分

1.1 脉冲磁场处理

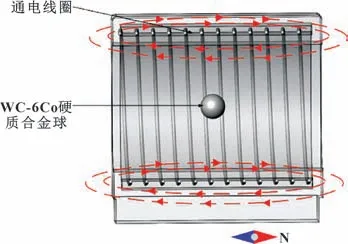

WC-6Co 刀具广泛用于钛合金车削加工。 文中选用直径为6 mm 的WC-6Co 硬质合金球, 并在2.0 T的脉冲磁场中处理20 次, 每次脉冲间隔为10 s, 如图1 所示。

图1 硬质合金球磁场处理示意Fig.1 Schematic of magnetic field treatment of cemented carbide ball

1.2 摩擦磨损测试

采用往复式CFT-Ⅰ摩擦磨损试验机测试了脉冲磁场处理和未处理的硬质合金球在不同切削液配比下的摩擦学性能。 其中, 载荷为20 N, 往复频率为6.67 Hz, 往复长度为5 mm, 摩擦时间为180 min。工件材料为TC4 钛合金(Ti6Al4V), 试验前先对工件表面进行机械抛光, 保证每个工件表面粗糙度Ra为0.3 μm。 试验前, 工件和硬质合金球均在无水乙醇中清洗15 min, 干燥处理后备用; 同时采用特斯拉计测量硬质合金球的磁感应强度, 确保硬质合金球与钛合金工件接触面为整个球上磁感应强度最大的部分。

图2 所示为硬质合金球/钛合金工件摩擦磨损示意图。 其中润滑介质高于工件2~3 mm, 确保润滑介质完全浸润硬质合金球/钛合金的摩擦面。

图2 硬质合金球与摩擦工件的运动方式Fig.2 The motion mode of ball and friction workpiece

1.3 试验工况

润滑介质为不同配比的纯净水与极压乳化切削液, 具体的配比如表1 所示。 每组试验重复3 次以确保结果的重复性和稳定性。 试验过程中实时采集摩擦因数(COF), 试验后采用能量色散光谱仪(EDS)及Phenom Pro 扫描电子显微镜分析硬质合金球和TC4 钛合金工件的表面形貌与元素分布。

表1 试验工况Table 1 Test conditions

2 结果与分析

2.1 摩擦因数和工件磨损量

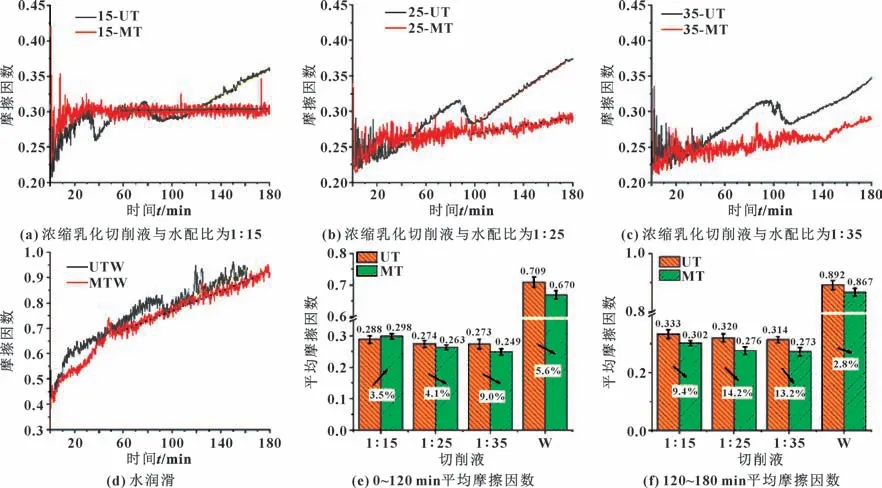

图3 (a) — (d) 为处理和未处理的WC-6Co硬质合金球在不同配比切削液润滑下的摩擦因数变化趋势。 可见, 磁处理后摩擦因数呈现先上升后保持平稳的趋势; 与未磁处理处理相比, 磁处理处理后硬质合金与钛合金的磨合期变短; 在不同配比切削液润滑下, 进入摩擦稳定状态后, 磁处理球的摩擦因数均小于未处理球, 且随着时间的增长, 两者摩擦因数差值逐渐增大。 如图3 (e) 所示, 在0~120 min, 随着极压乳化切削液配比的降低, 磁处理球和未处理球两者平均摩擦因数的差值呈现先增加, 后减小的趋势;当切削液与水的配比为1 ∶35 时, 平均摩擦因数下降了9.0%。 如图3 (d) 所示, 在120 ~180 min, 对于研究的3 种切削液与水的配比1 ∶15、 1 ∶25、 1 ∶35,处理球的平均摩擦因数相较于未处理球分别低了9.4%、 14.2%、 13.2%, 处理后的球摩擦因数的降幅随着切削液含量的降低而提高。 这说明了脉冲磁场增强了摩擦副的减摩性能[11,13]。

图3 处理球和未处理球在不同润滑条件下的摩擦因数曲线与平均摩擦因数Fig.3 Friction coefficient curves and average friction coefficient of treated and untreated balls under different lubrication conditions: (a),(b), (c) proportion of concentrated emulsified cutting fluid and water is 1 ∶15, 1 ∶25, 1 ∶35, respectively; (d) pure water lubrication; (e) average friction coefficient from 0 to 120 min; (f) average friction coefficient from 120 min to 180 min

在摩擦过程中, 处理球的摩擦因数上升的总体趋势比较平缓, 但仍存在小幅度的波动, 主要是由磨屑的黏附破裂与剥离引起的[14]。 值得注意的是, 在切削液与水的配比为1 ∶15 的工况下, 处理球的摩擦因数稳定在0.3 左右, 此时进入了一个周期性的稳定摩擦状态。 润滑介质为纯水时, 如图3 (d)、 (e)、 (f)所示, 处理后的摩擦因数仍小于未处理的, 且在0 ~120 min 和120~180 min 的平均摩擦因数分别下降了5.6%和2.8%。 由此可知, 磁场处理大幅降低了摩擦因数。

2.2 摩擦球表面

如图4 (a)、 (b) 所示为切削液与水配比为1 ∶15工况下处理和未处理硬质合金球摩擦表面形貌。磁场处理球的磨斑和黏附的钛合金颗粒略微大于未处理的球, 但是对于磨斑中间部位而言, 磁处理后摩擦球表面更光滑和孔隙更小, 如图4 (a2)、 (b2) 所示。 图4 (a2) 中摩擦表面的孔隙是由于在往复摩擦的过程中Co 相被钛合金氧化物黏附脱落。 图4 (c)— (f) 分别是切削液与水配比为1 ∶ 25、1 ∶35工况下处理和未处理硬质合金球摩擦表面形貌。磁场处理后的硬质合金磨斑始终略大于未处理硬质合金, 同时磨斑黏附物相对于15-MT 工况下的硬质合金更少。 因此, 磁场处理后的硬质合金可能在更低配比的切削液工况下服役表现效果更好。 钛合金加工时刀具磨损失效的原因之一是黏结相Co 发生脱落, 使钛合金更容易侵入WC 晶粒孔隙, WC 晶簇被包裹脱落[15]从而造成刀具的严重磨损。 磁场处理后, 由于磁致伸缩效应及磁场对Co 位错增殖强化[10], 使黏结相Co 难从WC 晶粒之间脱落。

图4 背散射下磨痕全貌和二次电子下磨痕局部放大图Fig.4 Full view of wear marks under BSD and magnification of wear marks under SED: (a) 15-UT condition; (b) 15-MT condition; (c) 25-UT condition; (d) 25-MT condition; (e) 35-UT condition; (f) 35-MT condition

2.3 工件表面状态

图5 (a) — (f) 为不同配比切削液工况下钛合金工件摩擦表面形貌。 从元素成分上来看, 与处理和未处理硬质合金球对摩后, 钛合金表面形貌区别不大。 但是, 对比图5 (a) 和 (b) 和图5 (e) 和(f) 可看出, 与未处理硬质合金球对摩后, 钛合金表面出现了较多规则的犁沟, 这是耕作效应引起的典型特征[16]。 这是由于高硬度的硬质合金嵌入了钛合金表面, 在滑动往复摩擦过程中钛合金发生塑性流动所形成的[17]。 另外也说明, 硬质合金发生Co 相脱离时造成的凹坑加剧了硬质合金表面不平整性, 从而使钛合金摩擦面出现细窄的犁沟。 如图5 (b)、 (d)、(f) 所示, 与处理后硬质合金球对摩时, 钛合金表面犁沟随浓缩乳化切削液配比的降低呈现先增多后减少的趋势; 在浓缩乳化切削液配比相对较低的工况下(35-MT 工况), 钛合金磨损表面反而更加光滑。 磁场处理后的硬质合金球在摩擦过程中, 切削液中被表面活性剂包裹分散带负电性[18]的油滴更容易被硬质合金表面吸附, 形成连续油池, 提供更好的润滑作用[19]。

图5 二次电子下不同润滑条件下钛合金工件表面磨痕对比Fig.5 Comparison of surface wear marks of titanium alloy workpiece under different lubrication conditions under SED: (a) 15-UT condition; (b) 15-MT condition; (c) 25-UT condition; (d) 25-MT condition;(e) 35-UT condition; (f) 35-MT condition; (g) UTW condition; (h) MTW condition

如图5 (g)、 (h) 所示, 在水润滑时, 与未处理球对摩的钛合金摩擦表面磨痕出现了更多的犁沟及黏附的剥落碎片, 剥落碎片在摩擦过程中会引起磨粒磨损, 加剧磨损过程。 从EDS 元素质量分布来看, 磁场处理后O 质量分数下降了4.23%。 磁场处理后的硬质合金抑制了摩擦过程中钛合金的化学活性。

2.4 硬质合金表面剩余磁场作用

图6 (a) 所示为在切削液与水配比为1 ∶15 的工况下, 对未处理、 磁处理和退磁处理硬质合金球进行摩擦磨损试验时的摩擦因数曲线。 硬质合金球退磁前表面磁感应强度为15.69 mT, 退磁后为0。 可见,磁场处理后的摩擦因数曲线维持在一个相对平稳的值, 未处理的摩擦因数曲线则持续向上; 而退磁处理硬质合金球在经过磨合阶段后, 其摩擦因数和未处理的硬质合金相差无几, 但是其增长速率要略微缓慢于未处理的硬质合金。

图6 未处理、 磁处理和退磁处理硬质合金摩擦因数比较(a) 与退磁处理硬质合金磨损表面形貌及元素分布(b)Fig.6 Comparison of friction coefficients of untreated, magnetized and demagnetized cemented carbides (a), morphology and element distribution of wear surface of demagnetized cemented carbide (b)

退磁后的摩擦因数曲线更能说明磁场对油滴的作用效果。 在二次电子下的图像中(见图4), 磁处理硬质合金与未处理后硬质合金相比, 显示出更少的孔隙, 这可能是其摩擦因数增长速率缓慢的原因。

2.5 车削试验验证

图7 所示为在切削液与水配比为1 ∶15 工况下,未处理和处理的硬质合金刀具在钛合金切削加工后的磨损程度。 其中进给量0.1 mm/r, 切削深度0.6 mm,主轴转速420 r/min, 切削线速度69.37 ~88.36 m/min。 可见, 磁场处理后刀尖磨损带宽比未处理磨损带宽降低了0.046 mm, 说明脉冲磁场处理能提高硬质合金刀具的耐磨性能。 车削试验验证了摩擦磨损试验结果。

图7 车削1 200 mm 后处理和未处理硬质合金车刀刀尖磨损程度Fig.7 Wear degree of the tool tips of untreated tool (a) and treated tool (b) after turning 1 200 mm

3 结论

采用脉冲磁场处理技术对WC-6Co 硬质合金球进行处理, 探讨硬质合金球在不同配比切削液润滑工况下与钛合金摩擦磨损行为, 得到的结论如下:

(1) 磁场处理后, 硬质合金磨痕表面Co 相脱落更少, 这与磁场处理致使黏结相Co 磁致伸缩和位错增殖有关。

(2) 磁场处理大幅提高了WC-6Co/钛合金的摩擦性能, 处理后的球摩擦因数的降幅随着浓缩乳化切削液与水配比的降低而提高。 磨损的钛合金表面犁沟随浓缩乳化切削液与水配比的降低呈现先增多后减少的趋势。

(3) 在浓缩乳化切削液配比相对较低的工况下(1 ∶35), 钛合金磨损表面反而更加光滑, 是由于磁场处理后的硬质合金球在摩擦的过程中油滴更容易被硬质合金表面吸附, 形成连续油池, 提供更好的润滑作用导致的。