飞机防冰除冰技术的研究进展

2023-07-01杨京龙

邱 超,杨京龙,寇 祎

(中国民用航空飞行学院 航空工程学院,四川 广汉 618399)

0 引言

飞机结冰不但会影响其气动性能,而且还会增加其重量[1-2]。直升机的旋翼结冰,会导致直升机升力下降,破环旋翼的平衡从而产生不规则振动[3-4]。飞机的机翼或尾翼结冰,会使翼面变得粗糙不平,导致飞机的升力迅速下降,阻力上升,可使飞机失速,造成重大飞行事故[5]。飞机发动机的进气道结冰,会阻碍发动机进气,导致进气量减小,极易诱发发动机喘振,甚至发动机停车,威胁飞行安全。

根据FAA飞行安全部的统计结果,1990—1999年期间由气象原因引起的飞行事故共3 230起,其中结冰引起的事故高达388起(占12%)。2003—2008年期间,又有380起与结冰有关的事故报告。可见,因结冰引起的飞行事故较为常见。此外,飞机结冰也可以引发重大事故,如:2004年11月21日,MU5210航班起飞后不久坠毁,其原因是飞机在结冰天气条件下起飞前没有进行除冰,从而导致飞机在起飞过程中机翼失速临界迎角减小,飞机因失速而坠毁;2009年2月12日,一架庞巴迪DASH-8客机从新泽西州纽瓦克飞往纽约布法罗途中,因机翼和舷窗结冰,机组处置不当而坠毁;2012年4月2日,一架ATR-72客机从秋明飞往苏尔古特途中机翼结冰而机载除冰设备发生故障,最终坠毁。

飞机结冰被航空界认定为影响飞行的六大气象因素之一,飞机的防冰除冰技术对于保障飞行安全来说至关重要。目前国内外学者、科研人员已开发出多种防冰除冰技术,其中一些技术已经相对成熟,如传统的电脉冲除冰技术、电加热防冰除冰技术和气热防冰技术等。尽管如此,每种防冰除冰技术都存在一定的局限性。与此同时,新的防冰除冰技术正在不断出现,表明飞机防冰除冰领域既面临新的发展机遇也面临诸多挑战。本文探讨当前飞机防冰除冰技术的现状与发展趋势,旨在为飞机防冰除冰技术提供参考。

1 结冰的机理和类型

影响飞机结冰的主要因素有两个[6-8]:一是飞机的表面形貌,尤其是机翼前缘的几何形状。这是由于飞行过程中机翼前缘与过冷水滴的接触面积较大,积冰容易在机翼前缘产生;一是大气温度和过冷水滴的含量。过冷水滴在高空中处于亚稳态,一旦遇到固体晶态物质,就可能依附于晶态物质结冰,即亚稳态过冷水滴可依附飞机机身和机翼迅速结冰。此外,云层中过冷水滴的含量普遍较高,因而飞机穿越云层时存在较大的结冰隐患。

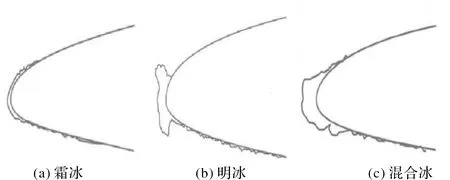

飞机常见积冰类型有霜冰、明冰和混合冰三种[9]。以机翼前缘结冰为例,霜冰如图1(a)所示。霜冰一般在环境温度低于-10 ℃、气流相对干燥、液态水含量较低的情况下形成。图1(b)所示为明冰,通常在环境温度为-18~0 ℃范围内且液态水含量相对较高的情况下,过冷水滴不会完全冻结。未冻结的水滴在气流的作用下沿着机翼前缘向后流动并逐渐冻结,形成形状复杂的明冰。图1(c)所示为混合冰,即明冰和霜冰的混合体,其形成的温度通常在-20~-10 ℃之间,兼具霜冰和明冰的特性,表面粗糙且形状不规则。

图1 机翼前缘积冰的类型[10]

2 传统的防冰除冰技术

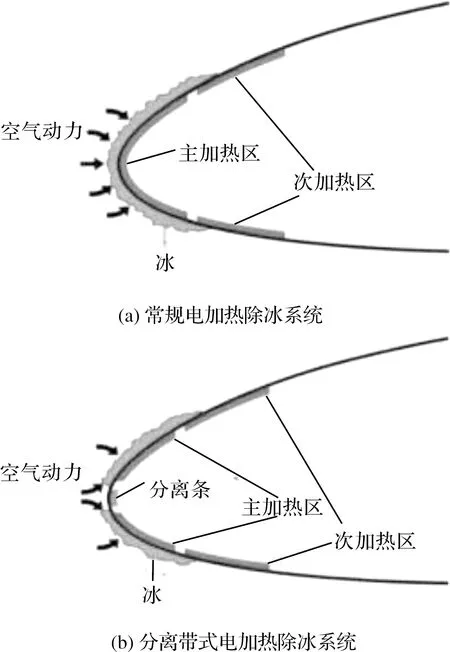

防冰是指飞机上不允许有冰形成的部件,通过对机体材料的选择和结构的设计,使得大气中的过冷水滴难以附着在机体表面,达到防冰的目的。除冰是指飞机的某些部件允许少量的结冰,但结冰后需用相应设备对其进行及时清除。传统的除冰技术主要分为三大类:机械除冰、热加温除冰和化学除冰,其中,后两种技术也可用于防冰,如表1所示。

表1 传统飞机防冰除冰方法的原理及特点

2.1 机械除冰技术

2.1.1 气动带除冰

气动带除冰是早期飞机的主要除冰方式,是在飞机的表面安装可收缩膨胀的胶管[11],示意图如图2所示。非结冰情况下,胶管处于收缩状态。一旦有冰形成,通过控制发动机引气使飞机表面的胶管周期性膨胀、收缩,从而撑破冰层,破碎的冰块随高速气流飞走。气动带除冰主要应用在飞机的机翼前缘和尾翼,其安装、维修方便,且能耗相对较低。但胶管周期性的膨胀、收缩会破坏飞机高速飞行下的气动性能,使飞行阻力显著增大。此外,气动带除冰对较厚的冰层有良好的除冰效果,但对于较薄的冰层除冰效果一般。鉴于其除冰效果的局限性,目前民航的主流机型极少采用此除冰方式。

图2 气动带结构示意图[12]

1984年BFGoodrich公司研发出一种更为先进的气动除冰器——充气脉冲除冰器[13]。高压空气由飞机发动机的压气机或高压系统提供,高压气体通过管道引入机翼前缘内的电驱动脉冲阀,脉冲阀将高压气体以瞬时脉冲的形式喷向机翼前缘,使冰快速从机翼前缘表面剥离,并在惯性的作用下向外飞出。试验表明充气脉冲除冰器可以有效去除最小厚度为0.762 mm的冰层,显著提高了除冰的效率。目前部分中、小型通用飞机的机翼和尾翼前缘采用了该除冰技术。针对直升机旋翼的工作特性,Drury等[14]研制出离心式气动除冰系统用于直升机旋翼除冰。在测试中,该系统能够去除厚度小于2.030 mm的冰层。

2.1.2 电脉冲除冰

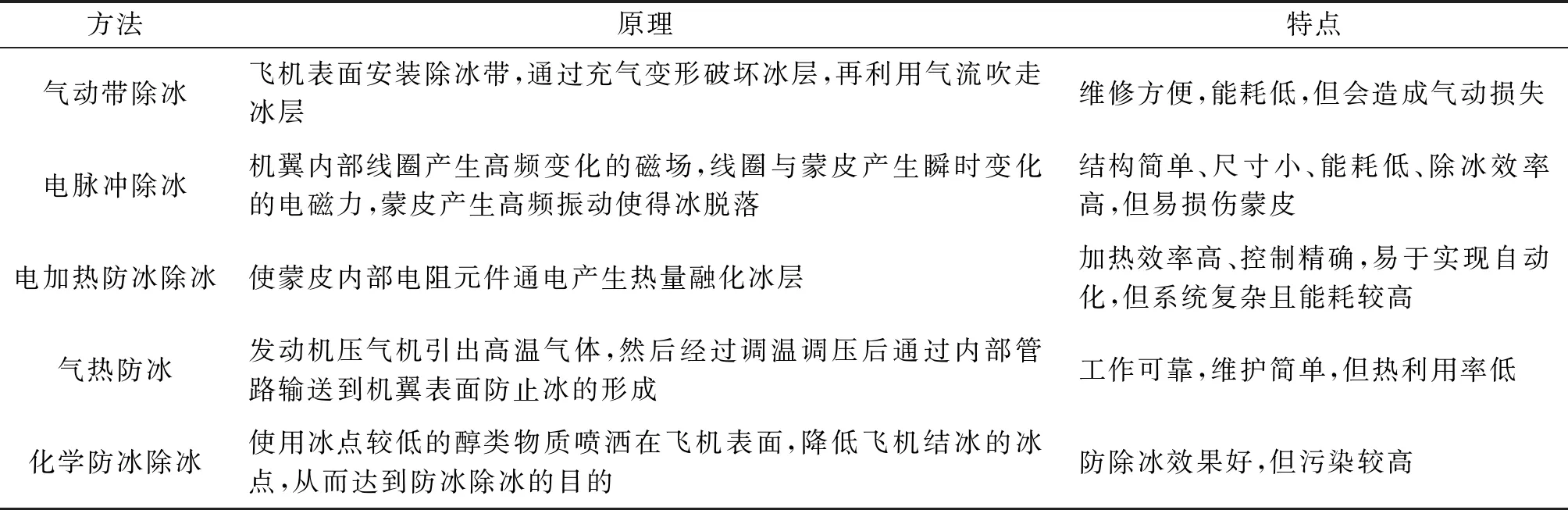

电脉冲除冰系统安装在飞机蒙皮的内部,主要用于机身和机翼等部位的除冰。该系统由数个脉冲电感线圈、储能电容和可控硅组成[15],除冰原理如图3所示。储能电容由电源供电,当结冰传感器监测到蒙皮表面有冰形成,触发可控硅,储能电容开始放电,瞬间产生的强电流使线圈产生高频变化的磁场,从而在飞机蒙皮表面感应出很大的涡流。此时蒙皮与线圈瞬时产生的电磁力大小在103N数量级,蒙皮可产生高频小幅振动,使飞机上的覆冰脱落。电脉冲除冰系统结构简单、尺寸小、能耗低、除冰效率高,且系统安装在飞机蒙皮内部,工作环境相对较好[16]。但除冰时系统对蒙皮施加的冲击载荷,可能导致蒙皮出现结构疲劳。另一方面,电脉冲除冰时产生的强电磁场也会对飞机上某些电子器件产生电磁干扰。

图3 电脉冲除冰系统示意图[15]

电脉冲除冰技术在航空领域的探索性研究始于20世纪40年代。在美国宇航局刘易斯研究中心,电脉冲除冰技术被用于高空风洞转向叶片的除冰,具有良好的除冰效果[17]。裘夑纲等[18]分析了电脉冲除冰技术中电容、线圈和蒙皮材料的参数对除冰性能的影响,结果表明适当提高电容的充电电压可以提高除冰效率,降低能耗。在此基础上,杜骞[19]搭建了电脉冲除冰试验台,并测量出储能电容放电瞬间线圈中的峰值电流和蒙皮上的振动加速度峰值,试验结果表明储能电容放电电压越大,线圈中的峰值电流和蒙皮的振动加速度峰值也越大,除冰效果越好。姚远等[20]采用MATLAB软件计算出线路中的电阻、线圈电感和电容值对峰值电流的影响,并对电脉冲除冰系统的关键参数进行了计算。结果表明:线路中电阻增大,脉冲电流的峰值减小;线圈电感增大,峰值电流减小;电容增大,峰值电流增大。而且线圈磁感强度和垂直于蒙皮表面作用力最大值的时刻和电流峰值时刻接近。高珂等[21]通过建立有限元模型研究了翼型的结构对电脉冲除冰技术除冰率的影响规律,计算结果表明在相同脉冲作用下,相对厚度较小的机翼前缘由于抗弯刚度小,脉冲作用后引起的加速度和速度响应较大,除冰效果较好。且同一机翼的下翼面除冰效果要优于上翼面,原因在于上翼面的弧度较大,脉冲激励有所减弱。

2.2 热加温防冰除冰技术

2.2.1 电加热防冰除冰

电加热防冰除冰是利用电阻元件加载电流后产生的热能使飞机蒙皮表面温度升高防止结冰或使冰层融化。其热能分布均匀且能耗低,广泛应用于客机风挡玻璃、空速管以及机翼等部位的防冰除冰。电加热防冰除冰通常采用周期性加热的工作方式,不仅能进一步降低能耗,还能避免蒙皮表面后瘤冰的形成[22]。也有部分客机采用周期性加热和局部连续加热相结合的电加热防冰除冰方法,如后掠角较小的飞机,机翼前缘会安装一种沿机翼弦向和展向分布的“热刀”,将机翼分成不同的区块,“热刀”采用连续加热的方式,将面积较大的冰层分割加热,区块内采用周期加热的方式,从而实现快速除冰[23]。此外,大多数航空器的螺旋桨也是采用电加热防冰除冰技术。电阻元件安装在螺旋桨的内部,通过连续或间歇性的加载电流对桨叶表面加热防止结冰。电加热防冰除冰技术的优点是加热效率高、控制精确,易于实现自动化,是应用最广泛的防冰除冰技术,但电加热防冰除冰系统比较复杂,消耗的能量较高。

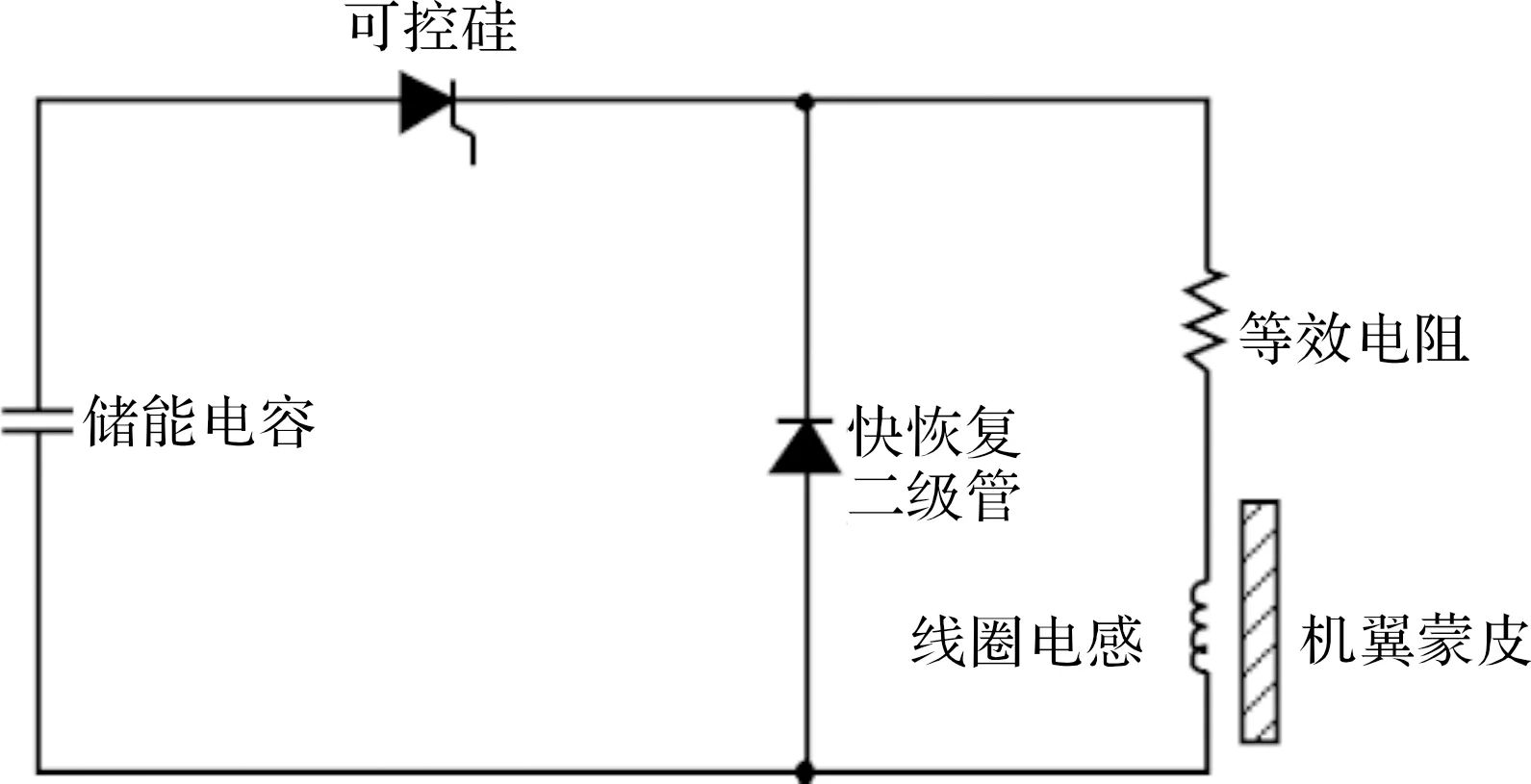

电加热防冰除冰技术的核心是电阻元件材料的选择以及参数的设定。卜雪琴等[24]通过电加热除冰系统的内外传热耦合计算和传热传质数学模型,得到了传热系数、防冰表面平衡温度、溢流水量和溢流冰的结冰位置等数据,这些数据与试验值接近,可为飞机防冰系统的优化设计提供依据。谌广昌等[25]设计了一种以镍铬合金编织的金属网电阻元件并安装在螺旋桨桨叶中,验证其除冰效果。试验表明该电阻元件不仅产生的热能分布均匀,且适用性强,即使局部遭到破坏,也不影响整体的除冰性能。田甜等[26]对石墨烯在防冰除冰领域的应用进行了探索性研究,通过石墨烯加热膜与传统金属电阻丝防冰除冰效果的比较,发现石墨烯加热膜比金属电阻丝升温速度更快且发热更均匀,是一种理想的防冰除冰电阻元件材料。Mohseni等[27]首次在聚合物复合材料的机翼中嵌入加热电阻元件用于防冰。在相同结冰条件下,该防冰系统的总功耗为118.7 W,低于同类铝翼型的131.8 W。Hann等[28]对固定翼无人机上两种不同的电加热除冰系统的除冰效率进行了比较分析,如图4所示。常规的电加热除冰系统由三块加热区组成,而分离带式除冰系统由四块加热区和一个加热条组成。常规的电加热除冰系统采用周期加热,如图4(a)所示,而分离带式的分离条采用连续加热的方式,如图4(b)所示,这增加了冰层上的空气动力,提高了冰的脱落效率。在相同的结冰条件下,分离带式除冰速度比常规的除冰速度快3倍,且能耗低50%。在此基础上,Wallisch等[29]进一步研究了分离带除冰系统的热通量、飞机的迎角、周期除冰的循环间隔时间和分离条延迟激活的时间对除冰效率的影响,结果表明较高的热通量会使冰脱落的时间缩短,并且冰脱落的时间随着飞机迎角的增大而减少。此外,适当延长周期性除冰循环的间隔时间会使飞机除冰更加节能。上述研究成果对未来新型电加热技术在防冰除冰领域的实际应用奠定了理论基础。

图4 常规和分离带式电加热除冰加热区的示意图[28]

2.2.2 气热防冰

气热防冰是目前民航客机最常用的防冰方式之一,主要用于发动机进气道前缘、机翼和尾翼等部位的防冰。机翼的防冰是从飞机发动机的压气机引气,高温高压的热空气经过高低压活门和预冷器的调压调温后,沿着机翼内的管道进入机翼的前缘,使得机翼前缘温度升高,防止其结冰。气热防冰技术的优点是工作可靠,维护简单,但热利用率低,热耗损较大,会降低发动机的效率。通过提高热空气流通管道设计的合理性,可以有效提高热空气的防冰效率。

以波音和空客系列的客机为例,波音737系列客机机翼内的气热防冰管道采用并联的分配方式[30],如图5所示。发动机引出的热空气沿着引气管进入供气管(引气管和供气管上均覆盖隔热保温层,减少散热损失)。在翼展的不同位置,由T形管将热空气分配到笛形管上,再由笛形管上的小孔将热空气吹到机翼前缘蒙皮上,从而达到防冰的效果。尽管这样的热气流分配方式可以尽可能减少热空气沿机翼展向流动所造成的散热损失,但大量的引气管道使得该防冰系统的复杂程度增加,工作的可靠性降低。

图5 气热防冰管道并联式分配方式[30]

A320系列的客机则采用的是串联的分配方式[30],如图6所示。从发动机引出的热空气通过引气管进入T形管,然后直接进入串联的笛形管。最终沿着笛形管上的小孔吹到机翼前缘蒙皮上,起到防冰的效果。该种热空气防冰系统最大的优点是结构简单,但是热气流沿着翼展方向流动的散热损失比较严重。

图6 气热防冰管道串联式分配方式[30]

此外,机翼蒙皮下防冰腔的结构对飞机机翼的防冰效果也会产生较大的影响。因此,防冰腔内部结构、参数的优化成为了国内外研究的重点问题之一。彭珑等[31]采用CFD软件研究了防冰腔中管壁距离、射流孔分布等关键参数对防冰效果的影响,结果表明防冰腔中管壁距离在4~36 mm之间时,管壁距离越小,防冰效果越好。热气流量一定时,采用二排射流孔比三排射流孔的防冰效果好。此外,将射流孔的射流角向上表面旋转15°可进一步提高防冰效率。郁嘉等[32]将蒙皮外部散热流、内部加热流和蒙皮导热三者进行热耦合,计算出飞机在非结冰气象条件下机翼热气防冰表面蒙皮温度的变化规律。结果表明采用双排射流孔、双蒙皮热气通道结构的热气防冰系统最高可以使蒙皮表面温度达到107 ℃左右,上下翼面最低温度分别可达37 ℃和62 ℃。Pellissier等[33]通过遗传算法优化笛型管的结构参数,最终确定以前缘驻点所在的水平面为基准面,当笛形管水平方向和垂直方向与基准面的距离分别为23.6 mm和1.1 mm,上下两排射流孔的角度分别为36.6°和-17.8°,相邻的孔间距为74.4 mm时,笛形管的防冰效率最高。Khalil等[34]建立了三种不同排列方式的射流孔分布模型(一排射流孔、二排交错射流孔和三排射流孔),采用CFD软件对机翼内外气流的稳态分析,结果表明三排射流孔的分布方式可以使机翼前缘的受热面积最大。

2.3 化学防冰除冰技术

化学防冰除冰技术是利用某些冰点较低的醇类物质(如乙二醇、丙二醇等)作为防冰除冰液喷洒在飞机蒙皮表面从而达到防冰除冰的目的。为提高效率,防冰除冰液中通常会添加表面活性剂、防腐剂以及增稠剂等[35-36]。目前国内常用防冰除冰液有4种类型,其中Ⅰ型防冰除冰液是牛顿流体,主要用于除冰工作,防冰时间较短;而Ⅱ型和Ⅳ型防冰除冰液是非牛顿流体,附着在飞机表面时间较长,防冰时间较长;Ⅲ型防冰除冰液主要用于轻型飞机。

防冰除冰液的喷洒方式主要有一步法和二步法两种:一步法是用加热的除冰液去除飞机表面的冰霜,需要根据机场的环境温度和大气条件等因素选用正确的除冰液;二步法分两步完成,先喷洒加热的除冰液对飞机表面进行除冰,再喷洒合适的防冰液对飞机进行防冰工作。

Hill等[37]在波音737-200ADV飞机上测试了两种新型防冰液,结果表明这两种防冰液在起飞后较长时间内仍然附着在飞机表面,防冰效果良好。但防冰液的附着也造成了飞机升力的损失以及阻力的增大。张亚博等[38]对我国民航目前广泛使用的SAE AMS II型防冰除冰液和SAE AMS IV型防冰除冰液的流变性进行了研究。在飞机正常起飞时,两种防冰除冰液均能够被剪切气流吹走,从而保证飞机的气动性能不受影响。

化学防冰除冰技术的防冰除冰效果显著,防冰表面不会形成溢流冰,但防冰除冰液中的化学需氧量极高,是生活污水的数千倍,直接排放将严重影响水质。2008年1月26日至2月2日,上海的虹桥和浦东两个机场使用了约252 t防冰除冰液,对周围环境造成了严重的污染[39]。因此,废弃防冰除冰液所引发的环境问题是化学防冰除冰技术最需解决的问题。2021年6月,我国首个防冰除冰废液处理及再生设施在北京大兴国际机场正式投产,该设施可以对防冰除冰后的废液进行无害化处理,废液中约90%的有害物质可以再生利用[40],有效降低了防冰除冰废液对环境的危害。

3 防冰除冰新技术的发展

自然界中不少生物具有天然的抗冻、防冰能力,如荷叶、水黾、猪笼草等,其表面超疏水的特性是防冰的关键。研究发现,荷叶表面微纳米的粗糙结构(图7)[41],是其具有超疏水防冰性能的根本原因[42-43]。受此启发,构建超疏水表面,增强机体自身的防冰能力成为研究的热点。目前的研究主要包括两个方面[44-45]:一是减少过冷液滴与机身表面的接触时间,延迟过冷液滴中冰核的形成;二是降低冰与机身表面间的黏附力,使其更容易被高速气流带走。

图7 荷叶表面微观结构[41]

Liu等[46]对亲水基材(润湿角θ≈65°)的螺旋桨和超疏水基材(θ≈157°)的螺旋桨表面的结冰情况进行了对比分析。研究表明,亲水螺旋桨在前缘处存在“龙虾尾状”的冰结构,导致严重的推力损失和功率损失。相比而言,超疏水螺旋桨表面的覆冰要少很多,因结冰而导致的推力、功率损失比亲水螺旋桨低70%以上。如图8所示。朱宝[47]将具有微纳米结构的超疏水层与聚酰亚胺电加热薄膜相结合,制备了超疏水电热混合式的飞机蒙皮。与普通的聚酰亚胺电热蒙皮相比,超疏水电热混合式的蒙皮防冰消耗的功率更低,工作效率更高。尽管超疏水表面具有良好的防冰性能,但化学性质不稳定及机械强度低是其在工程应用中的最大障碍[48]。提高超疏水表面的机械强度,增强表面的可修复性,是解决该问题的关键。张秩鸣等[49]认为超疏水复合涂层的机械性能主要由高分子涂层基体的耐磨性、高分子涂层基体与微纳米级颗粒物填料的结合性以及高分子材料对底部基材的附着性决定,所以提高超疏水涂层的机械性能要综合考虑这些要素。Wang等[50]采用超快激光刻蚀和化学腐蚀的方法制作了三种不同类型的表面:MCNP、MBNP和IMN,经氟硅烷修饰后均实现了超疏水的功能。通过各表面反复的结冰、融化试验发现,MCNP表面在融冰阶段的接触直径恢复率(CDRR)可达97.8%,接触角恢复率(CARR)超过98.5%,具有优异的可修复性。这是由于MCNP中的特殊结构使冰中冻结的大量气泡在马兰戈尼力的作用下快速冲击MCNP表面的微纳米槽,促使表面由Wenzel向Cassie润湿模式转变。由此可见,超疏水表面具有耗能低、工作效率高和实现难度低等优点,在飞机防冰领域有良好的应用前景。

图8 超疏水电热蒙皮示意图[47]

除超疏水表面外,等离子体驱动器作为另一种新型防冰除冰技术,因其显著的热效应且没有机械部件、反应快、能耗低等优点受到广泛关注。图9是交流介质阻挡放电AC-DBD等离子体驱动器的结构示意图[51]。该驱动器主要由一个裸露电极、一个埋置电极以及两者之间的介电材料组成。两个电极采用非对称的方式放置在介电材料的两侧,裸露电极接交流电源的高压输出端,埋置电极接地,从而在裸露电极一侧形成了介质阻挡放电等离子体。周围有很强的电场,电场电离空气产生高温等离子体,并加速等离子体中的带电粒子,产生“离子流风”,对周围的气体、电极片和介电材料加热[52]。

图9 AC-DBD等离子体驱动器示意图[51]

Meng等[53]在-20 ℃,风速为15 m·s-1的情况下,使用电压为15.0 kV、频率为13.4 kHz的等离子体驱动器对圆柱体表面加热防冰,16 min后圆柱体表面依然没有冰的形成;等离子体驱动器不仅防冰效果好,除冰速度也很快。在同样的条件下,等离子体驱动器仅需150 s,将圆柱体表面的冰全部融化。此外,在电压为12.0 kV时,圆柱体表面温度高于0 ℃,单位面积功率密度仅为13.00 kW·m-2。Tian等[54]将等离子体驱动器安装到机翼表面,裸露电极设计为两种布局方式——条形电极布局和网状电极布局,通过向机翼表面喷洒过冷水滴,观察机翼上的结冰情况。试验结果表明,离子体驱动器电极覆盖的机翼前缘没有结冰,而机翼其他部分已完全结冰。并且测得等离子驱动器的两种不同布局电极功耗分别为53.43 kW和74.73 kW,具有相对较低的功耗。田苗等[55]将AC-DBD、NS-DBD和RF-DBD三种不同激励方式的等离子驱动器应用于除冰试验,试验结果表明,在同样的功率下,AC-DBD等离子驱动器热响应最快、加热范围最广,除冰效果最好。在此基础上,将AC-DBD等离子驱动器安装在NACA0012翼型上(图10),进一步验证其在冰风洞中的防冰效果。试验结果表明,除前缘驻点外,该等离子驱动器对机翼的其它区域具有很好的防冰效果。贾宇豪等[56]对AC-DBD和NS-DBD两种不同激励方式的等离子驱动器的除冰机理进行了研究,结果表明:AC-DBD通过“线状”扩展传热,能快速突破冰的潜热使冰层达到0 ℃;NS-DBD通过“点状”扩展传热,突破冰层潜热后可以使冰层达到更高的温度。由此可见,等离子体驱动器防冰除冰技术具有热响应快、耗能低和除冰效率高等优点,在飞机防除冰领域具有良好的应用前景。

图10 试验模型及驱动器布置示意图[55]

4 结语

本文总结了飞机结冰的主要原因以及冰的类型,介绍了传统的防冰除冰技术及工作原理,进一步分析了各种防冰除冰技术的优势以及局限性。在此基础上,对目前防冰除冰领域新的探索性研究——“仿生”和等离子驱动器两种防冰除冰技术的防冰除冰机理以及研究进展进行了报道和总结。相比传统的防冰除冰技术,新的防冰除冰技术能耗更低、更环保,防冰除冰效率更高,具有良好的应用前景。随着科技的不断进步,飞机防冰除冰领域也面临着机遇和挑战,在环保、节能和智能化等方面,防冰除冰技术将得到进一步提高和完善。