某型浮空器自动阀门研究

2023-07-01李昕虹

陆 晓,李昕虹,李 辉

(中国特种飞行器研究所 系统航电研究室,湖北 荆门 448035)

0 引言

目前的浮空器以无人型飞艇或无人型系留气球为主[1]。虽然现有的浮空器阀门能够满足浮空器的排气量需求和密封性要求,但该阀门在开启后供电中断时无法自动关闭,造成囊体内气体持续泄漏,具有较大的安全隐患。载人飞艇和飞艇适航取证,对浮空器阀门的安全性和可靠性具有很高的要求,因此急需开发一种新型的随着囊体压力增大而自动开启以及断电后可自动关闭并密封的浮空器阀门。

本文在现有浮空器阀门的基础上,提出了一种新型的浮空器自动阀门。首先进行阀门结构设计,建立相应的数学模型,结合CATIA运动仿真技术分析阀门的运动状态,然后通过MATLAB仿真分析得到阀门运动曲线,最后对所设计的阀门进行验证。结果表明,该浮空器自动阀门具有在供电中断情况下仍具有一定压力范围内的密封能力以及囊体压力超过限定值后自动开启泄压的功能。

1 阀门设计

1.1 设计要求

浮空器自动阀门作为飞艇超压控制的关键部件,必须满足以下要求:

(1)用于排出囊体内的气体;

(2)能够电操纵控制阀门开启和关闭;

(3)阀门在关闭状态下具有良好的密封性;

(4)断电后阀门能够在自身机构的作用下自动关闭;

(5)阀门内外压力差达到一定压力值时,阀门自动开启且开度随压力近似线性变化。

1.2 运动原理

阀门运动依靠运动机构实现,阀门运动机构包括弹簧、电动机构、连杆、摇臂等装置。通过调节弹簧的变形量,保证阀门的密封性满足阀门开启压力的指标要求;通过电动机构带动装置运动,实现阀门的开启和关闭。

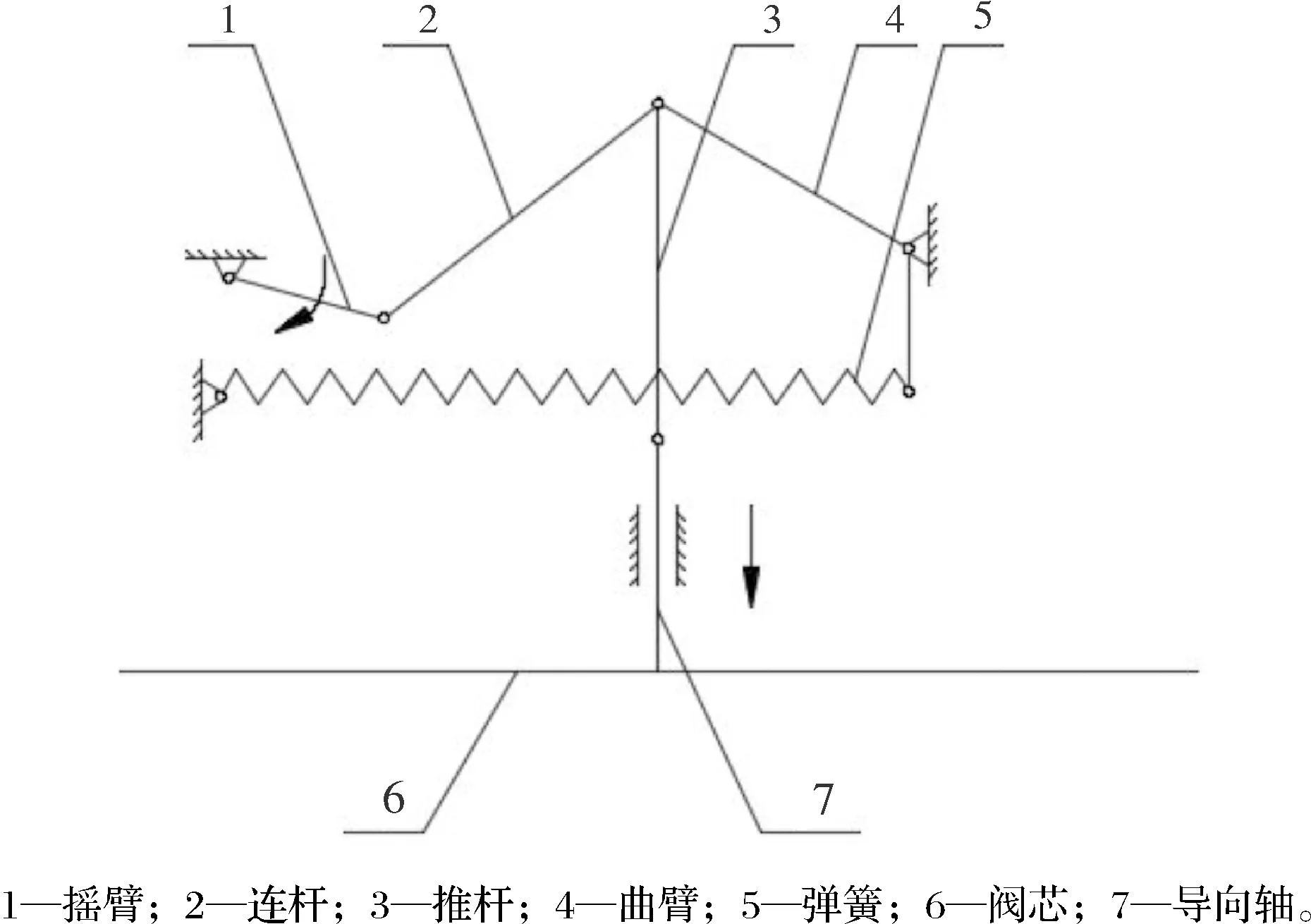

阀门运动机构原理图如图1所示。阀门开启时,摇臂1向下偏转,通过连杆2带动推杆3向下运动,连杆的运动作用在导向轴7上,从而使阀门阀芯6被推开。阀门开启的过程,弹簧5的变形量逐渐增加,作用在摇臂1上的主动力也相应的增加。关闭阀门时,摇臂1向上运动,通过连杆2带动推杆3向上运动,连杆的运动作用在导向轴7上,从而使阀门阀芯6被拉回,同时曲臂4在弹簧自身作用力下顺时针运动,带动连杆2和推杆3向上运动,使阀芯复位。阀门关闭时,在弹簧预紧力的作用下,阀芯与阀芯支座紧密贴合并挤压密封垫,使阀门在关闭状态下实现密封。

图1 阀门运动机构原理图

1.3 参数计算

为保证阀门在设定的囊体压力范围内有良好的密封性,需要通过弹簧作用力对阀芯提供一定的预紧力。预使阀门在电动机构驱动下实现开启和关闭,需要保证机构具有良好的动作性能,并要求电动机构输出力矩满足要求。

1.3.1 弹簧设计

弹簧的选择关系到阀门的密封性、阀门开启压力和电动机构力矩的输出,是保证阀门满足设计要求的重要结构。通过机构受力分析,对弹簧进行设计。

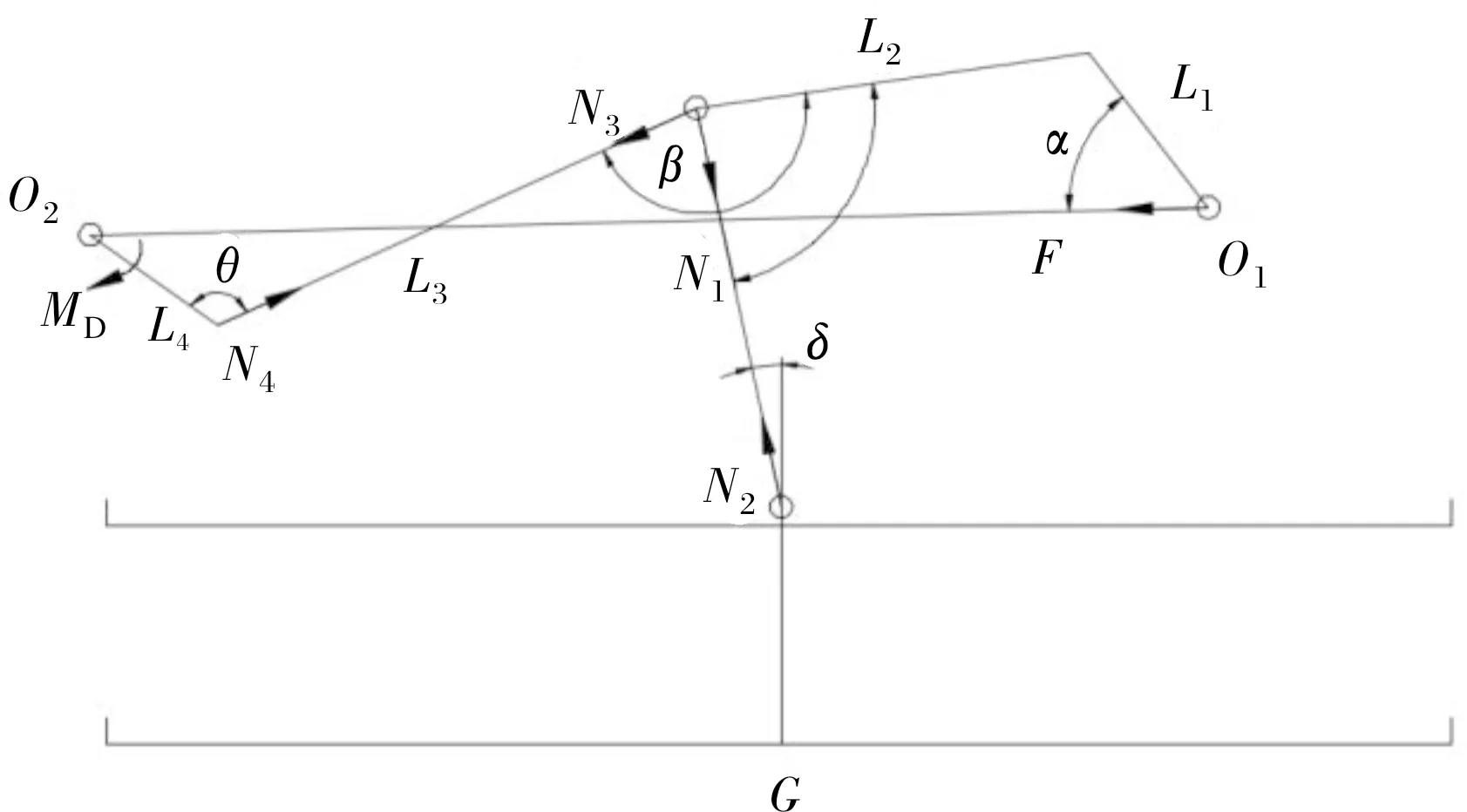

假设阀门装在囊体上,此时电动机构不工作,阀门依靠囊体内的气体压力实现开启并保持平衡状态。在理想状态下,不考虑电动机构的影响,单从弹簧机构和所受气体压力进行分析。阀门初始状态,即阀门开度为0时,气体压力作用下阀门密封状态受力如图2所示。

图2 气体压力作用下阀门密封状态受力

分别对曲臂4、推杆3和阀芯6以及密封预紧力进行分析[2]:

N1·sinγ·L2-2·F1·L1·sinα=0

(1)

N1-N2=0

(2)

N2-FN-G=0

(3)

FN-P1·S=0

(4)

式中:N1是推杆对曲臂拉力,单位N;γ是曲臂与推杆夹角,单位°;L2是曲臂长臂长,单位mm;F1是弹簧对曲臂拉力,单位N;L1是曲臂短臂长,单位mm;α是弹簧与曲臂夹角,单位°;N2是推杆对导向轴拉力,单位N;FN是阀门密封预紧力,单位N;G是阀芯重力,单位N;P1是阀门开启压力,单位Pa;S是阀芯截面积,单位mm2。

阀门完全打开,即阀门开度最大时,气体压力作用下阀门完全开启状态受力如图3所示。

图3 气体压力作用下阀门完全开启状态受力

分别对曲臂4、推杆3和阀芯6进行分析:

N1·sinγ·L2-2·F1·L1·sinα=0

(5)

N1-N2=0

(6)

N2·cosδ-P2·S-G=0

(7)

式中:P2是阀门完全开启压力,单位Pa;δ是直臂与导向轴夹角,单位°。

根据阀门初始状态及阀门完全开启状态下的力学分析,结合设计手册[3]的计算方法,可求出弹簧参数。

1.3.2 电驱动力矩计算

电动机构的选择关系到阀门启闭功能和自关闭功能,是阀门运动机构的重要部件。

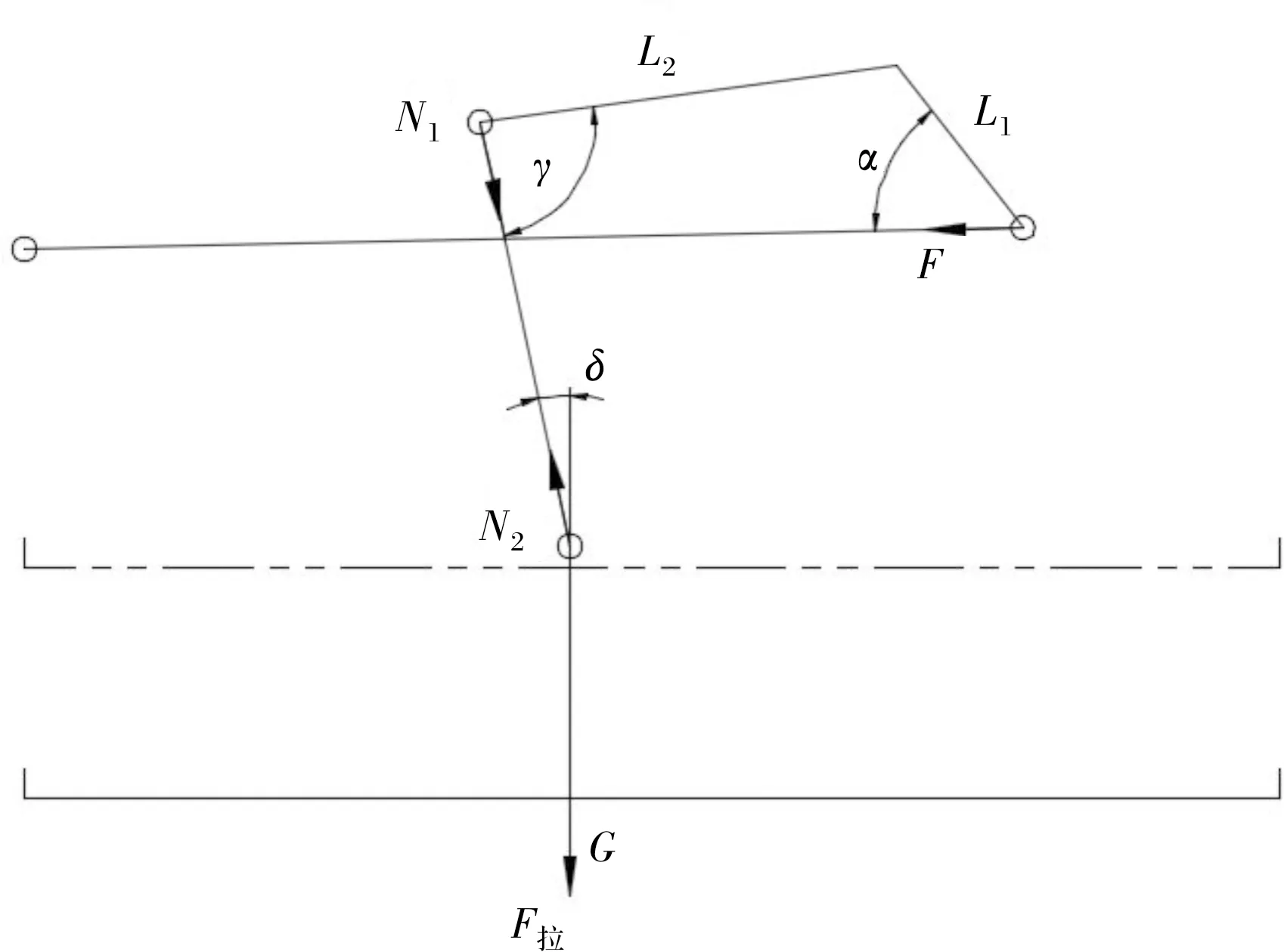

假设阀门未装在囊体上,不考虑气体压力的影响,此时阀门通过电动机构实现开启和关闭动作。假设阀门开启,在最大开度范围内的任意开度保持平衡,电驱动作用下阀门完全开启状态受力如图4所示。

图4 电驱动作用下阀门完全开启状态受力

分别对O1、O2和推杆3进行分析:

-F·2·L1·sinα+N3·sinβ·L2+N1·sinγ·L2=0

(8)

N4·sinβ·L4-MD=0

(9)

N3-N4=0

(10)

N1-N2=0

(11)

N2·cosδ-G=0

(12)

式中:F是弹簧在阀门任意开度下的拉力,单位N;N3是推杆对曲臂的拉力,单位N;G是阀芯重力对O1点力矩,单位N·m;N4是连杆对电动机构摇臂的拉力,单位N;β是连杆与电动机构摇臂夹角,单位°;L4是电动机构摇臂长,单位mm;MD是电动机构输出力矩,单位N·mm。

通过分析计算得出阀门在不同开度下对电驱动装置的驱动力要求,为电驱动装置的选型提供依据。

2 仿真分析

通过建立阀门开度与阀门开启力和电动机构输出力矩之间的数学关系,利用CATIA运动仿真技术,模拟阀门在不同开度下的运动状态[4],得到各个状态下的参数值,最后通过MATLAB仿真绘制出阀门在不同开度下与计算量之间的关系曲线[5]。

2.1 建立数学模型

假设阀门电驱动装置未上电,不考虑电驱动装置的影响。阀门依靠外界拉力开启,外界拉力作用下阀门完全开启状态受力如图5所示。

图5 外界拉力作用下阀门完全开启状态受力

对阀门进行分析,如下:

N1·sinγ·L2-2·F·L1·sinα=0

(13)

N1-N2=0

(14)

F拉-G-N2·cosδ=0

(15)

F=k·x

(16)

式中:F拉是阀门开启拉力,单位N;k是弹簧刚度,单位N·mm-1;x是弹簧变形量,单位mm。

由上式求出阀门开启力F拉:

F拉=(2·k·x·L1·sinα·cosδ)/(sinγ·L2)+G

(17)

将阀门开启拉力等效为气体推力,则可求出作用在阀芯内侧的气体压力P:

P=F拉/S

(18)

由式(8)至式(10)可求电动机构输出力矩MD:

MD=sinθ·L4(2·k·x·L1·sinα·cosδ-G·sinγ·L2)/(sinβ·cosδ·L2)

(19)

公式(17)至式(19)分别为阀门开启力、阀芯气体压力和电动机构输出力矩的数学模型。

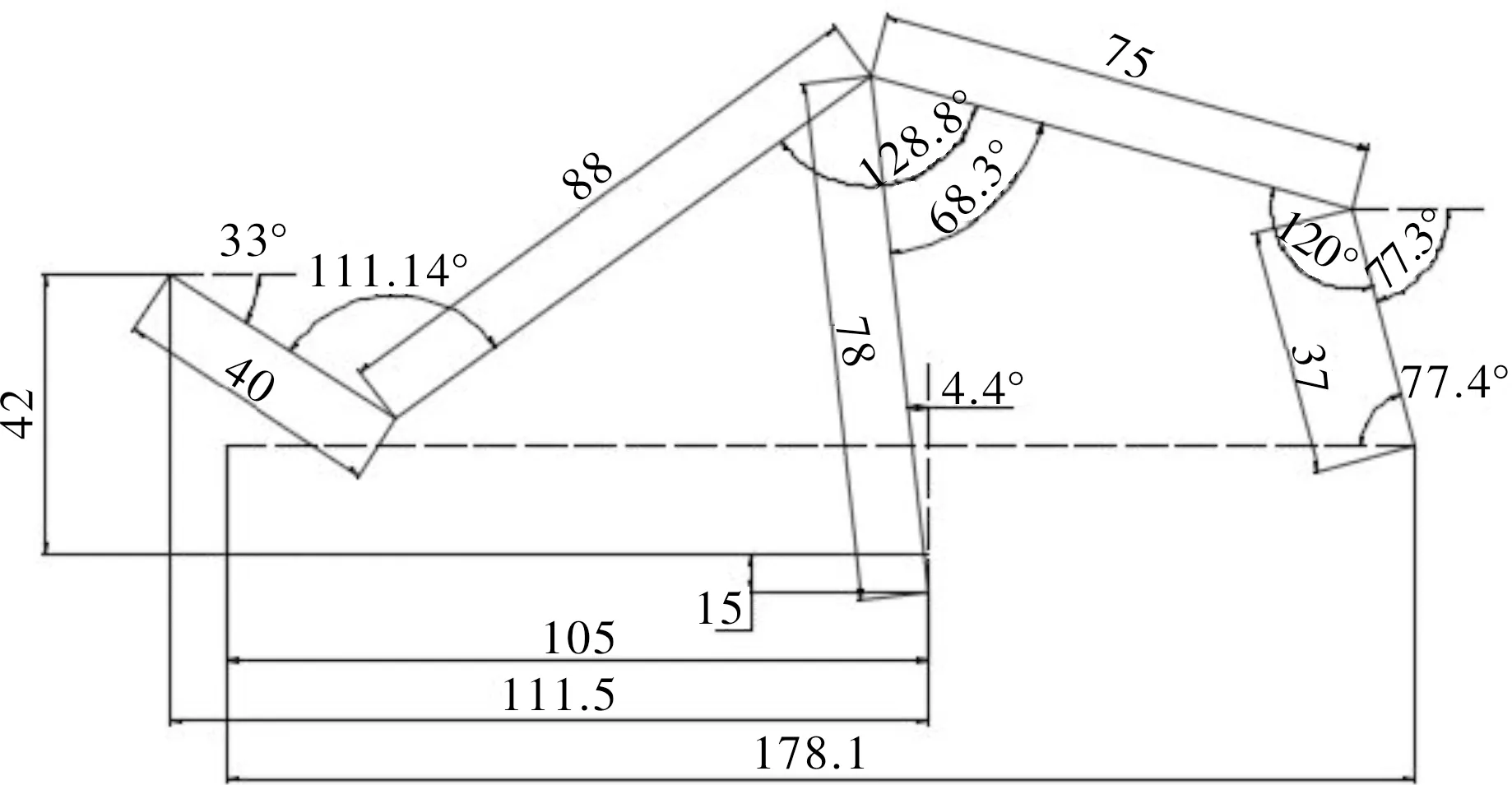

2.2 运动仿真

阀门运动仿真可以模拟查看电动机构摇臂偏转带动阀门阀芯运动的情况,同时可以实时测量获得阀门在不同开度下的各夹角和弹簧变形量。结合2.1节建立的数学模型,可分别得出阀门开启力、阀芯气体压力和电动机构输出力矩的仿真结果。阀门运动状态仿真如图6所示。

图6 阀门运动状态仿真

通过阀门运动状态仿真,测量得出阀门在不同开度下的∂、δ、γ、x等值,将数值代入公式(17)至式(19),可求出不同开度下的阀门开启力、阀芯气体压力和电动机构输出力矩。

2.3 仿真结果分析

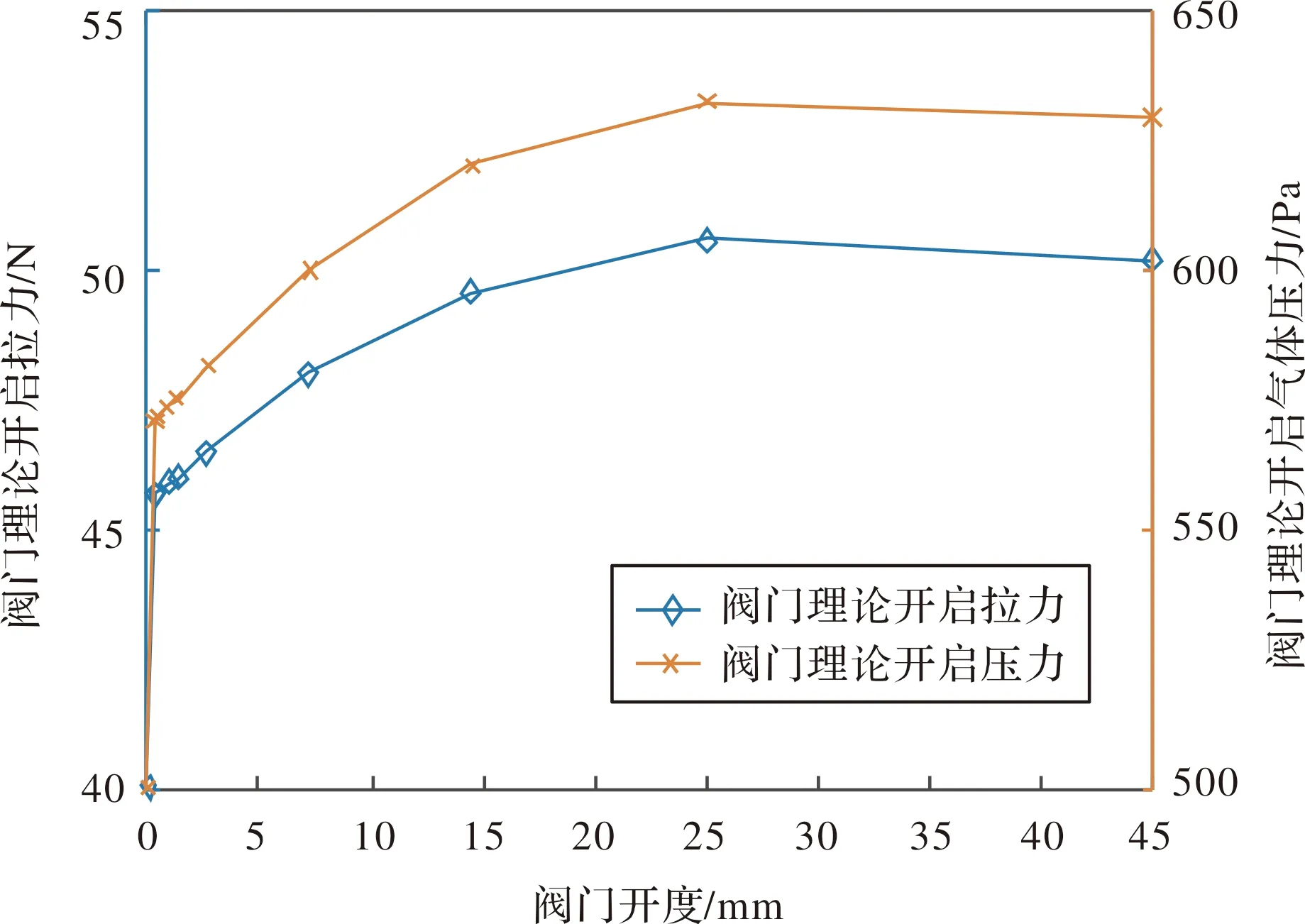

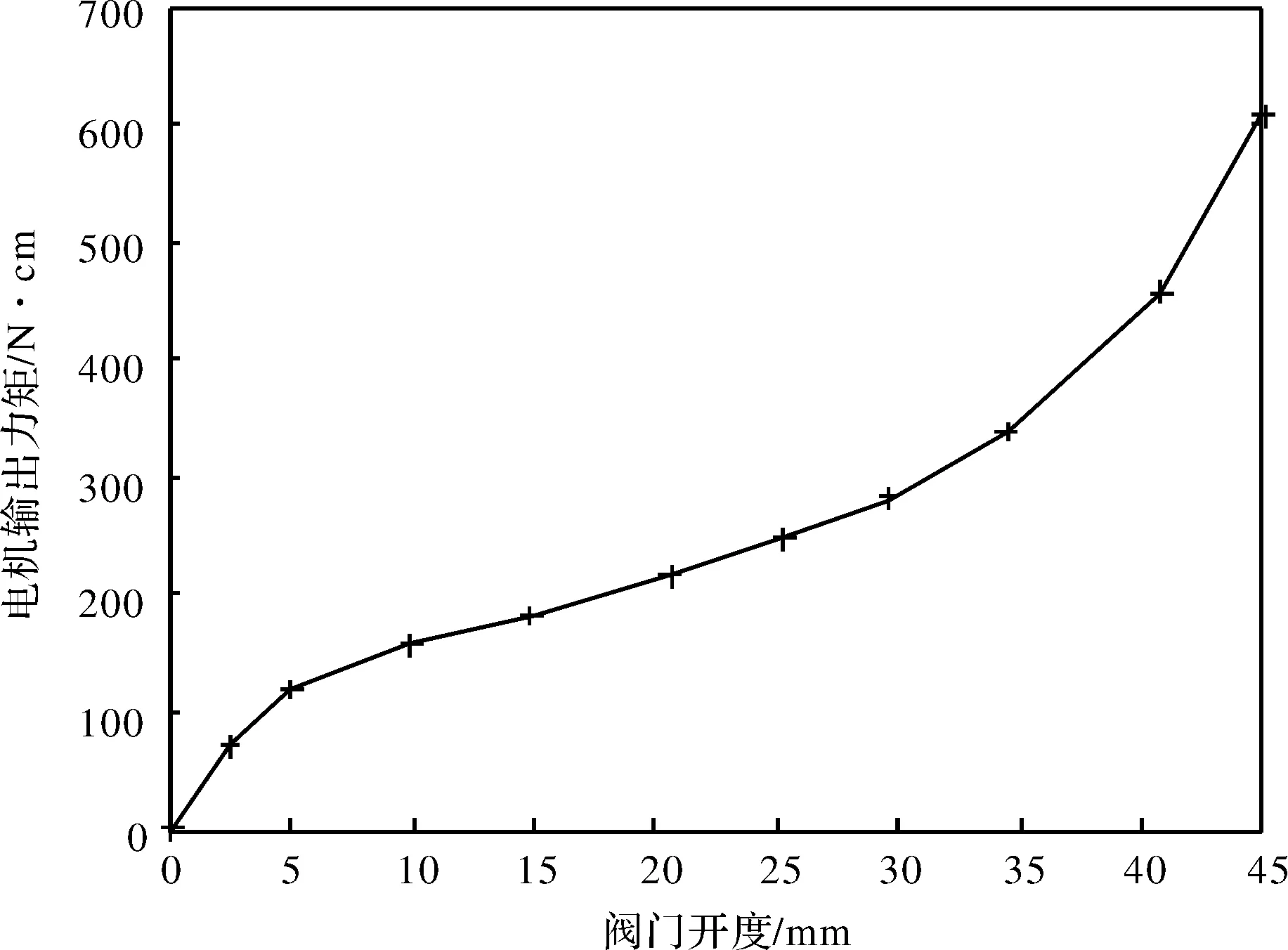

根据数学模型和阀门运动状态仿真,求解出阀门开度与开启拉力、开启气体压力的关系如图7所示,阀门开度与电机输出力矩的关系如图8所示。由图可知,阀门开度随开启力(气体压力)增加先快速增大,后缓慢增加,最后趋于平稳。阀门开启至45 mm时,阀门开启力为50.2 N,气体压力为 627.6 Pa;电机输出力矩随着阀门开度的增加逐渐增大,阀门开度为45 mm时,电机输出力矩最大,为606.8 N·cm。

图7 阀门开度与开启拉力、开启气体压力关系

图8 阀门开度与电机输出力矩关系

3 试验及结果分析

3.1 动作性能试验

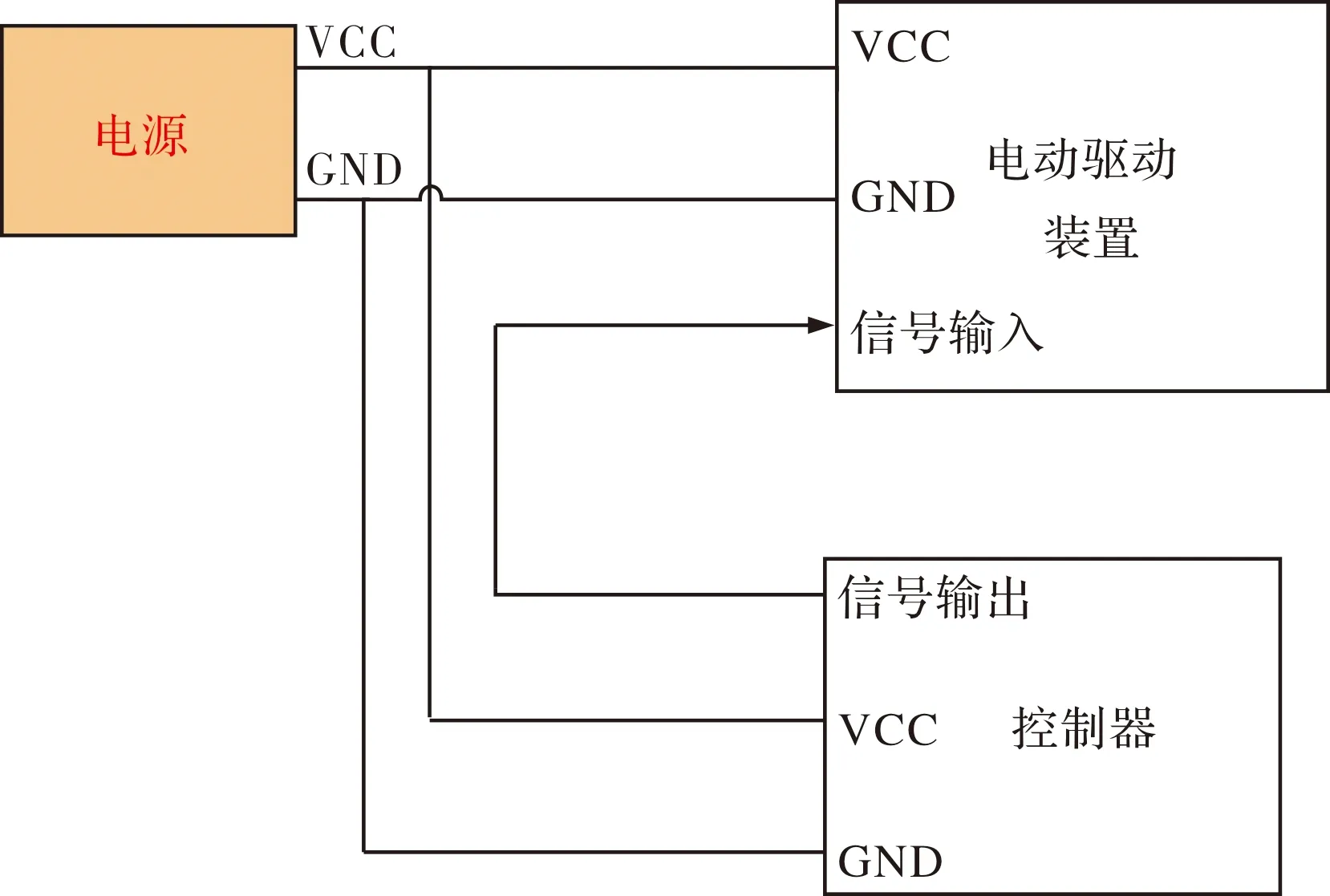

阀门动作性能试验接线图如图9所示。根据图9连接线路,进行阀门动作性能试验。试验时通过控制器,控制阀门开启和关闭,并调节阀门开度。

图9 阀门动作性能试验接线图

试验表明该机构可控制阀门开启和关闭且阀门运动平稳。当阀门开启至最大开度时关闭电源,阀芯在自身机构的作用力下自动复位,实现阀门关闭,满足其断电后自动关闭要求。

3.2 开启压力试验

开启压力试验原理图如图10所示。通过气源向气罐内鼓入气体,利用差压传感器测量气罐内气体压力,在阀芯与密封圈贴合处喷洒肥皂水,当接触部位有气泡冒出,此时气罐内的压力即为阀门开启压力。

图10 开启压力试验原理图

将阀门置于试验台上进行多次试验,测得阀门开启压力平均值为587.5 Pa。根据仿真结果可知阀门开启压力理论值为571.3 Pa。由于阀门开启过程其内部机构存在摩擦力,而在阀门的理论计算过程中不考虑摩擦力的影响,因此允许实际阀门开启压力值与理论计算值之间存在一定的误差,故可认为开启压力试验结果与理论计算基本相符合。

3.3 开启拉力与阀门开度试验

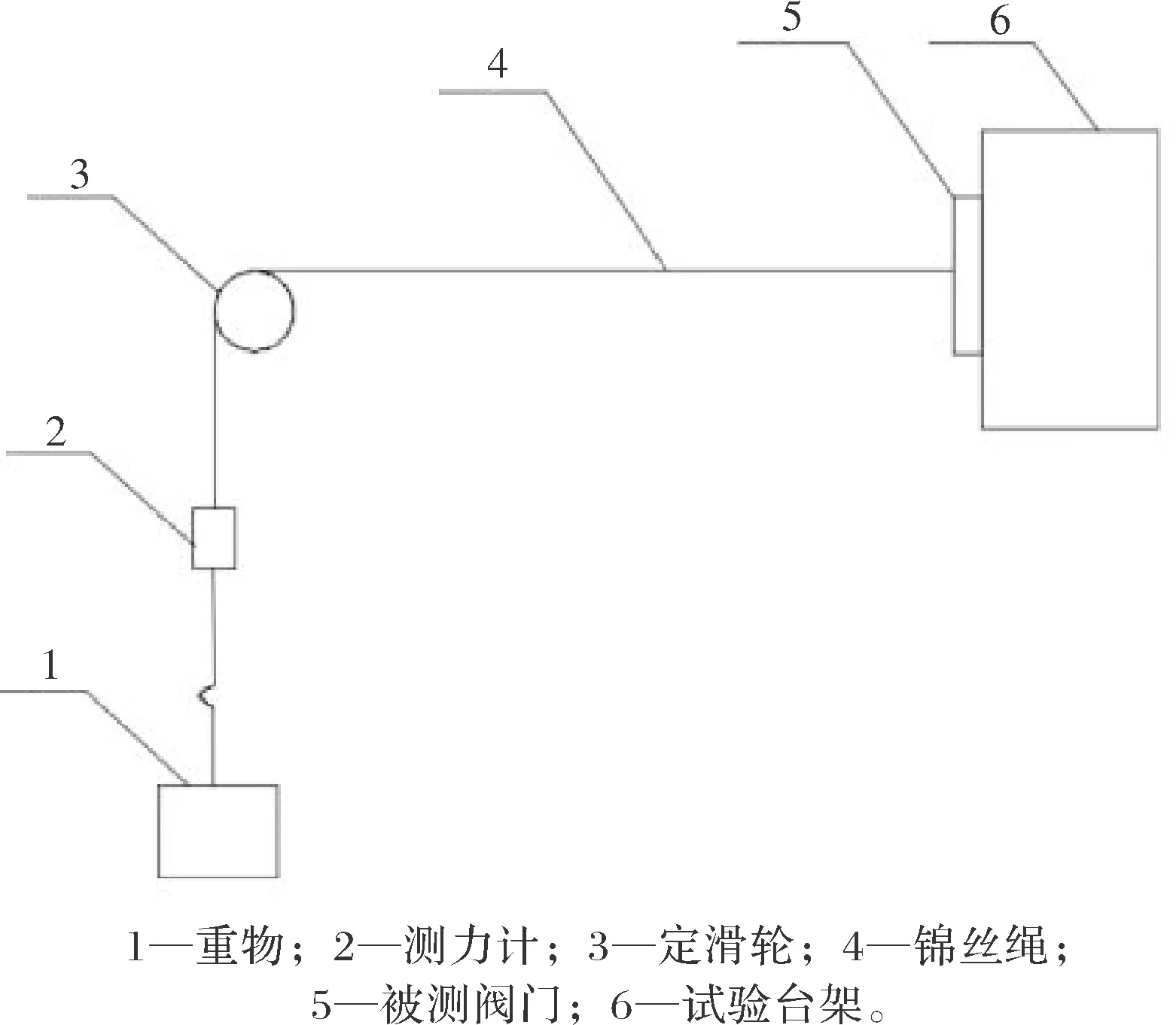

开启拉力与阀门开度试验原理图如图11所示。试验时将被测阀门安装在试验台架上,在测力计下方挂重物,利用重物将阀门拉开。测力计可以测得重物的质量,并利用游标卡尺测量阀门开度。

图11 开启拉力与阀门开度试验原理图

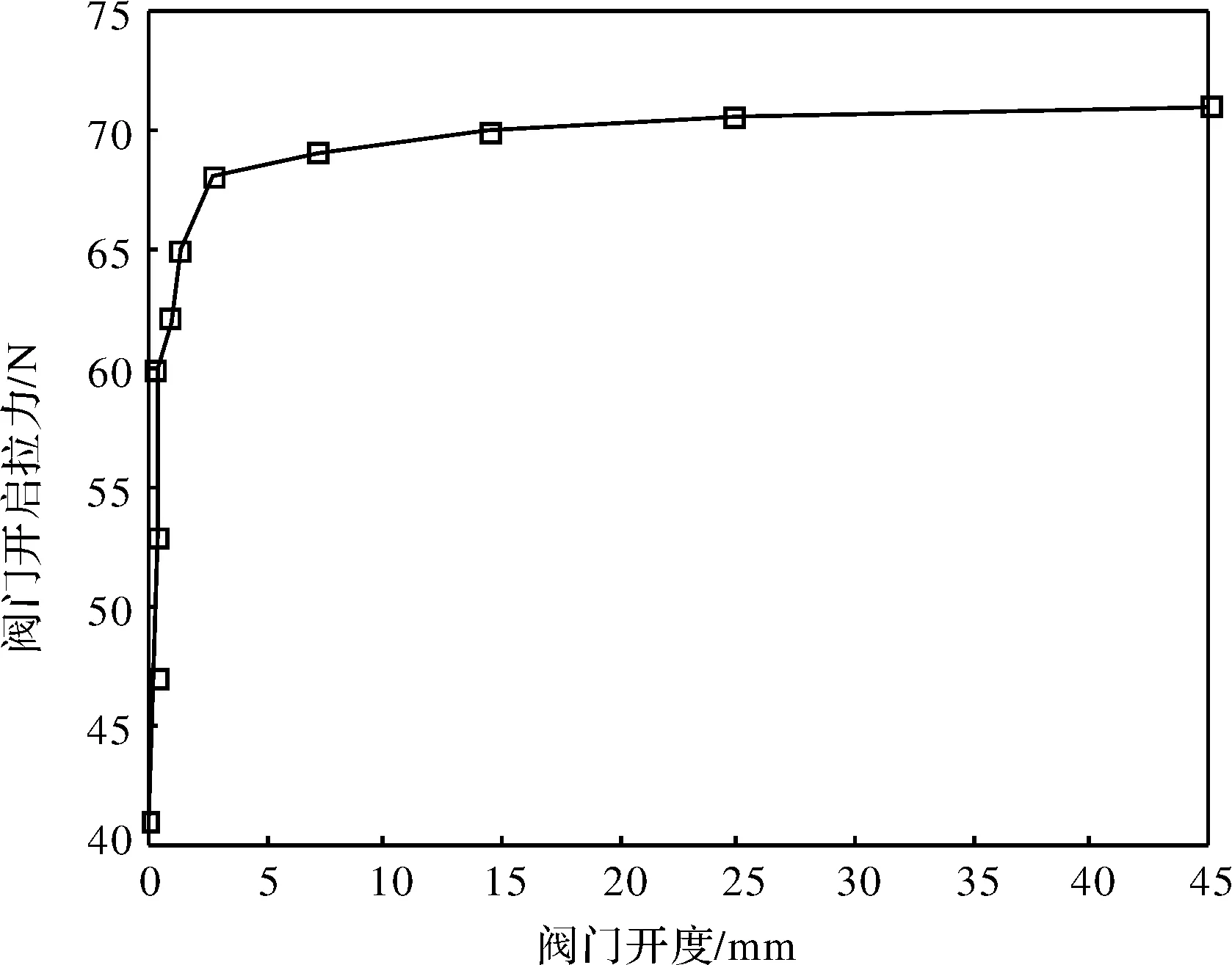

试验测得阀门开度与阀门开启拉力关系如图12所示。阀门开度随着开启拉力增加先缓慢增大,后迅速增加。当开启拉力增加到71 N时,阀门完全开启。

图12 阀门开度与阀门开启拉力关系

将试验测量的阀门开启拉力与阀门开度和理论计算的阀门开启拉力与阀门开度进行对比,理论开启拉力与实际开启拉力对比图如图13所示。对比发现,阀门开度为0.3 mm时,实际开启拉力为47 N,理论开启拉力为45.7 N,两者相差1.3 N。考虑到阀门开启过程中存在摩擦力的影响,允许实际值与理论值之间存在一定的误差,故认为阀门刚开启时,实际开启拉力与理论值基本相等。随着阀门开度的增加,阀门实际开启拉力与理论计算值之间的差距逐渐增大。当阀门开至最大45 mm时,理论开启拉力为50.2 N,实际开启拉力为71 N,两者相差20.8 N,理论与实际不符。

4 结论

(1)计算表明:阀门开启拉力与气体压力存在线性关系,因此阀门开度与阀门开启拉力曲线和阀门开度与气体压力曲线为同一曲线。可通过阀门开启拉力与开度试验验证气体压力与开度之间的关系。理论表明阀门开启拉力随开度的增加先快速增大,然后缓慢增加,最后有所减少。

(2)阀门动作性能试验表明:阀门设计实现了电动机构控制阀门的开启和关闭功能,且阀门开度可控。在断电情况下,阀门可依靠自身机构的作用实现关闭并密封,具有阀门断电自动关闭功能。

(3)阀门开启压力试验表明:阀门开启压力的理论值与试验值基本保持一致,在进行阀门设计时,可通过理论计算保证阀门开启压力在设定的压力范围内。

(4)通过阀门开启拉力与开度试验可知:阀门开启拉力随开度的增大先快速增加,当阀门开度增大到某一值后,阀门开启拉力随开度增大而缓慢增加。

(5)通过理论开启拉力与试验开启拉力关系可知,最大阀门开启拉力试验值与理论值相差较大。该差值与密封形式、密封材料和弹簧参数等相关。考虑到设计的弹簧刚度和密封垫材料对阀门开启力的影响较大,后续将从弹簧和密封垫材料着手进行改进,缩小理论值与试验值之间的差值。