高速电主轴冷却系统的优化设计

2023-06-29刘鑫,曲航

刘 鑫, 曲 航

(1.黑龙江省科学技术情报研究院, 哈尔滨 150023; 2.哈尔滨理工大学 先进制造智能化技术教育部重点实验室, 哈尔滨 150080)

0 引 言

高速电主轴是精密机床的核心部件,是实现高效精密加工的关键[1-3]。在实际应用中,高速电主轴产生的热量引起的热误差高达总误差的60%~80%,是影响精密机床加工精度的主要因素[4-7]。为保证高速电主轴系统在恶劣工作环境或高速旋转作业时的安全性,电主轴配备性能良好的冷却系统以保证电主轴具有良好的热态特性尤为必要,国内外电主轴领域的学者们进行了相关的研究。Marvin[8]在高速电主轴电机壳体上设计了一种单螺旋冷却流道,由外部水冷机提供冷却液并进入电主轴内部完成回流,减少热量累积,此种冷却水套至今仍应用广泛。Ando等[9]在主轴内部两条通道中通入两种不同介质,实现可同时对主轴轴承进行冷却、润滑的作用,该方法对电主轴的冷却和润滑效果较好,但由于无法实现电主轴的整体冷却且成本较高的原因,而未被推广。Thomas等[10]利用在电主轴内置电机及轴承处安装的喷头带走较多的热量从而进行冷却,提高了电主轴的稳定性。Li等[11]提出了一种电主轴轴芯环形冷却结构,利用热虹吸管原理进行优化,成功将电主轴最高温度降低了约28%。康跃然等[12]设计了一种新型轴芯冷却结构,发现配备此轴芯冷却结构的高速电主轴较无轴芯冷却的电主轴热变形量减少了一半。朱科等[13]在电主轴转轴中心线处开设直径为8 mm的冷却流道,可将电主轴热变形量减小一半,同时达到热平衡的时间可提前66.7%。李法敬等[14]利用不同充液率的虹吸管对电主轴进行冷却,可使主轴轴芯减小28%的热量,验证了虹吸管可用于冷却电主轴的轴芯。谢黎明等[15]确定热管冷却电主轴,发现热管冷却响应速度快且效率高,对主轴系统的温度场有很好的均衡作用,但只对转子芯部的散热效果更好。

基于上述研究,针对高速电主轴在高速旋转时,存在发热较为严重,散热效果不够理想,通过分析常见的电主轴冷却流道的冷却特点,针对高速电主轴的发热规律,综合考虑实际应用难度及适用情况,确定电主轴的冷却结构,以及截面形状和尺寸等,确定高速电主轴最佳冷却系统参数。

1 高速电主轴冷却流道

1.1 高速电主轴

高速电主轴的基本结构如图1所示。目前,除了高速电主轴所使用的T形冷却流道,主轴用冷却流道有并联冷却流道、U形冷却流道、单螺旋冷却流道、双螺旋冷却流道、阵列微流道等[16-17]。

图1 高速电主轴基本结构Fig. 1 Basic structure of high-speed motorized spindle

1.2 冷却流通

U形冷却流道结构设计巧妙,但需要三部分壳体配合组成,在此款高速电主轴上不易实现,阵列微流道加工工艺过于复杂,冷却性能有待验证,此处不再对这两种流道进行研究,其他三种冷却流道流体模型,如图2所示。

图2 冷却液流体模型Fig. 2 Coolant fluid model

由图2a可见,冷却液从入口流入流道,首先由第一主流道分流到各个分流道,最后在第二主流道合流流出。其中,冷却液入口和出口分别布置在主轴壳体周向和轴向的对侧。此冷却流道制造工艺简单,成本较低,但是不同位置分流道温差较大,适用于对流道冷却效果要求较低的工作场所。由图2b可见,冷却液一般从主轴壳体一侧入口流入,沿着流道方向流下,在壳体对侧开设出口处流出。冷却液流动平稳,但是加工成本较高。由图2c可见,冷却液同样从主轴壳体一侧入口流入,顺着流道方向流下,最后经过一个弯路再螺旋流回,从主轴后端出口流出,冷却液在壳体同侧流出,相当于两条连在一起的但螺旋冷却流道,加工工艺较单螺旋更加繁琐,制造成本更高[18-19]。

通过设计简化仿真分析来判断三种冷却流道的工作效果,各个冷却水套周向冷却圈数、截面形状、截面尺寸以及壳体尺寸均保持一致,在Solidworks中对并联冷却流道、螺旋冷却流道、双螺旋冷却流道进行建模后导入到ANSYS中,入水口流速、温度等边界条件设置相同,水套面热载荷均为50 kW/m2,三种冷却系统流体温升情况见图3。壳体温升情况见图4。壳体径向热变形情况见图5。

图3 不同结构的流体温度云图Fig. 3 Fluid temperature cloud diagram of different structures

图4 不同结构的壳体温度云图Fig. 4 Shell temperature cloud diagram of different structures

图5 不同结构的壳体径向热变形Fig. 5 Radial thermal deformation of shell of different structures

由图3可知,单螺旋流道和双螺旋流道中的流体温度分布趋势是按照一定规律变化的,沿着冷却液流动的方向逐渐升高,分布比较均匀,在冷却液出口处温度达到峰值分别为30.637和30.345 ℃。并联流道中冷却液由第一主流道分流到各个分流道,最后在第二主流道合流流出,各个分流道冷却水流速不同,中间分流流速低于两侧分流流速,靠近第一主流道侧的温度低于靠近第二主流道侧温度,最高温度出现在第二主流道的中间处为53.376 ℃。由图4可知,双螺旋流道冷却效果最好,壳体最高温度为52.896 ℃,单螺流道冷却效果其次,壳体温度为54.272 ℃,并联流道的冷却效果最差,壳体温度高达73.053 ℃。原因在于螺旋流道相对于环形流道,流道中冷却液会与流道之间产生冲击,改变流动方向,冷却液与流道接触部分会发生局部环流现象,从而增加换热能力,冷却效果自然得到增强。采用单螺旋流道的壳体与采用双螺旋流道的壳体温度相差不大。由图5可知,采用单螺旋流道的壳体径向变形量一端为0.007 3 mm,另一端却达到了0.043 7 mm,两端径向变形量相差为6倍左右,壳体一端几乎没有形变,另外一端形变严重。而采用双螺旋流道的壳体两端径向变形量分别为0.013 7和0.038 2 mm,两端形变量相差3倍左右,且最大形变量小于采用单螺旋流道的壳体。因此可以发现,双螺旋流道相比单螺旋管道冷却效果更好、径向热变形更加均匀。

通过研究发现,高速电主轴若使用上述三种结构,并联结构的冷却效果最差,单螺旋结构与双螺旋结构的冷却效果很接近。但是,单螺旋结构冷却液进出口位于对侧,会造成轴向温差较大,径向变形不均匀的情况,且靠近冷却液出口处最大径向变形较大,这与目前高速电主轴遇到的技术难题相同。虽然双螺旋结构加工工艺复杂、造价较高,但由于它具备冷却性能好,壳体热变形不存在较高点或者较低点,冷却效果均匀等优点而备受关注,是目前冷却流道结构主要的发展方向。

文中综合考虑冷却能力和冷却均匀性,选择双螺旋冷却流道,对传统双螺旋冷却流道加以结构优化设计,使其适合高速电主轴的发热特点。

2 不同参数对换热特性的影响

2.1 截面形状

在选定冷却流道的整体结构后,要考虑如何使冷却流道发挥出最佳性能,同时保证主轴壳体的刚度。为此,需要借助仿真分析手段对冷却流道的截面形状及具体尺寸进行选型及优化设计。冷却流道截面形状的不同也会对冷却效果产生影响,通过对常见冷却流道截面的总结,保证冷却流道截面面积相同,分别采用半圆形、矩形以及一种拱桥形截面对双螺旋冷却流道进行三维建模,具体形状如图6所示。

图6 不同截面的形状Fig. 6 Different cross section shapes

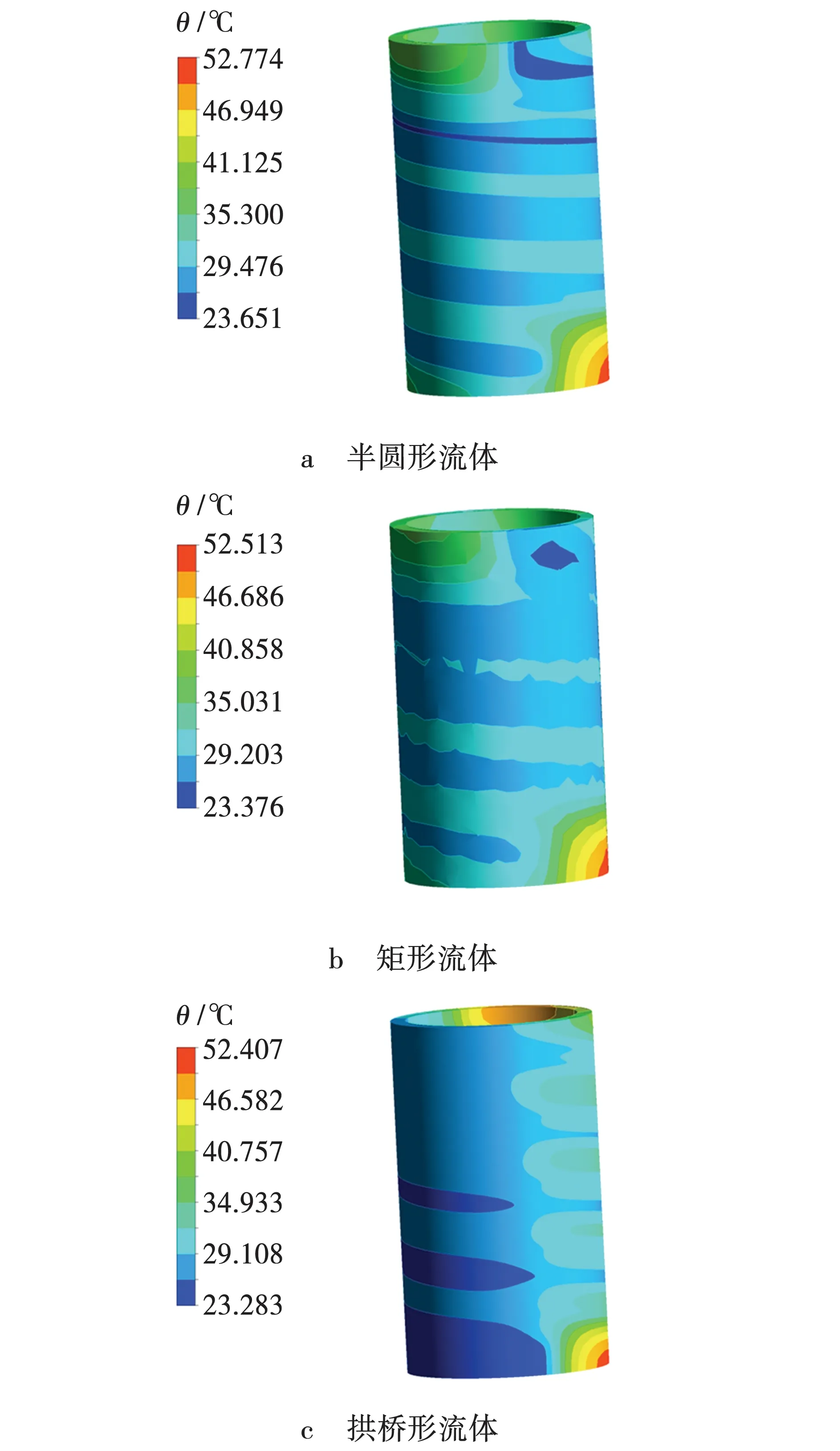

保证与文中边界条件设置相同,仿真分析三种不同截面形状的双螺旋冷却结构,由于壳体中材料去除量相同,壳体径向变形量主要受壳体温度影响,此处仅流体模型和壳体温度,流体温度云图,如图7所示。壳体温度云图,如图8所示。

图7 不同截面形状的流体温度Fig. 7 Fluid temperature with different cross section shapes

图8 不同截面形状的壳体温度Fig. 8 Housing temperature with different cross section shapes

由图3c、4c、7和8可知,圆形截面的流体温度最高为30.345 ℃,壳体最高温度为52.896 ℃;其次,半圆形截面流体最高温度为30.172 ℃,壳体最高温度为52.774 ℃;矩形截面流体最高温度为29.532 ℃,壳体最高温度为52.513 ℃;拱桥形截面流体最高温度为29.323 ℃,壳体最高温度为52.407 ℃。在四种截面中,圆形截面换热效果最差,拱桥形截面换热效果最好。以冷却液入口为起点,以流道螺旋间距为间隔,提取出冷却液每圈最高温度,得到四种截面形状冷却流道中冷却液从入口到出口的温度分布情况,如图9所示。

图9 不同截面形状的冷却液温度Fig. 9 Coolant with different section shapes

通过以上分析发现,四种截面形状的冷却液的温度变化趋势均是沿着流向逐渐升高,这说明截面形状并不影响冷却液温度沿流向的变化趋势,温度变化趋势主要受流道结构影响。采用拱桥形截面的双螺旋流道换热效果最好,壳体温度最低,拱桥形截面的设计在保证冷却液与水套具有较大接触面积的同时使水套去除材料较少。但是,文中考虑到拱桥形截面加工工艺复杂、成本过高,目前,没有应用前例,是否能广泛应用于高速电主轴上仍未可知,经过综合考虑,双螺旋冷却流道的截面形状定为矩形。

2.2 截面尺寸

基于上文分析可知,双螺旋冷却流道最终选择矩形截面作为流道截面,接下来需要设计冷却流道的螺旋圈数和截面尺寸。双螺旋冷却流道参数示意,如图10所示。图中,L为冷却水套总长,lp为流道轴向长度,D为流道螺旋直径,a为流道宽度,b为流道深度。

图10 双螺旋流道参数示意Fig. 10 Schematic of double helix channel parameters

选择流道螺旋圈数,利用牛顿冷却公式求得冷却液与冷却流道的具体换热系数和冷却液流速[20-21]。冷却液在流动过程中流速、温度发生改变,但是不会发生流态和物态变化。采用矩形截面的螺旋流道中水力直径[22-23]为

(1)

(2)

式中:S——横截面面积,m2;

C——为横截面周长,m;

A——冷却流道的总换热面积,m2;

n——流道螺旋圈数。

联立式(1)和(2)可得

(3)

式中,Ф——总换热量。

在总换热量Ф和流量Q已知的情况下,Δt越大,代表冷却液对流换热的能力越弱,壳体温度越高,冷却效果越差;Δt越小,代表冷却液对流换热的能力越强,壳体温度越低,冷却效果越好。与高速电主轴所配套的冷却水套总长L为280 mm,冷却流道轴向长度lp为245 mm,螺旋直径D为76 mm,需要基于以上三种不可改变的流道基本参数进行冷却流道的截面尺寸设计,结合上述公式及仿真结果可以得到,流道螺旋圈n与最大温差Δt的关系,如图11所示。

图11 螺旋圈数对冷却液换热的影响 Fig. 11 Influence of spiral coil number on heat transfer of cooling fluid

从图11可以发现,随着螺旋圈数改变,冷却液温度约降低了5 ℃,冷却液最大温差一开始受螺旋圈数影响比较明显,在螺旋圈数大于8后,影响较小。由于截面面积保持不变,螺旋圈数增加,冷却流道的换热面积增大、换热能力增强,所以达到稳定后冷却液的最高温度降低。考虑到冷却流道圈数的增加后,冷却液换热面积增加的同时冷却水套去除材料变多,抵抗变形能力将会降低,当螺旋圈数大于8圈时,冷却液的最大温差没有明显变化,选定冷却流道螺旋圈数n为8。

设计流道截面尺寸,流道截面尺寸对冷却液换热能力的影响,如图12所示。

图12 流道截面尺寸对冷却液换热的影响Fig. 12 Influence of cross section size of flow channel on heat transfer of cooling fluid

由图12可见,随着冷却流道的宽度和深度的增加,最大温差呈现先减小后增大的趋势,流道宽度相对于流道深度对最大温差影响更加明显。主轴热源相对于冷却流道来讲,位于流道内部,流道宽度很大程度决定了冷却液与热源的接触面积,说明冷却液与热源的接触面积对最大温差的影响占主导作用。而流道深度的改变并没有直接影响到冷却液与热源的接触面积,所以流道深度对冷却液的最大温差影响较小,但仍需要适当的流道深度使冷却水流动畅通。流道截面面积同时取决于流道宽度和深度,截面面积增加到一定程度,将导致冷却液流态发生改变,冷却液的最大温差开始上升。

综合考虑文中对双螺旋冷却流道的设计要求,在螺旋进水流道需要进行充分换热,侧重考虑换热能力,所以文中螺旋进流道选用冷却流道截面尺寸为25 mm×3 mm。该尺寸下冷却液换热效果最好,尺寸再增加会影响到冷却流态,换热效果反而下降。基于冷却水套基本结构尺寸,螺旋冷却出水流道宽度可选用15 mm×18 mm,由于出水流道冷却水需要较高流速完成回流,侧重考虑冷却水流流速,而且在可选定尺寸范围内,流道对换热能力影响较小,最终出水流道尺寸定为15 mm×3 mm。

3 结 论

(1)通过仿真分析不同冷却流道的换热效果,发现螺旋冷却流道的换热效果明显优于并联流道,但采用单螺旋流道的壳体会出现变形不均匀的情况。

(2)不同冷却截面的换热效果由好至坏依次为拱桥形截面、矩形截面、半圆形截面和圆形截面,但拱桥形截面存在一定的加工难度,在实际生产加工时,可优先考虑矩形截面。

(3)当冷却流道螺旋圈数大于8时,冷却效果未有明显增加,综合考虑冷却液换热效果及流速,当螺旋进水流道尺寸为25 mm×3 mm,出水流道尺寸为15 mm×3 mm时可满足设计要求。