双刃组合式刀型截齿的疲劳寿命分析

2023-06-29宋胜伟张慧光陈国辉

徐 靖, 宋胜伟, 张慧光, 陈国辉, 徐 鹏

(1.黑龙江科技大学 工程训练与基础实验中心, 哈尔滨 150022; 2.黑龙江科技大学 机械工程学院, 哈尔滨 150022)

0 引 言

截齿作为采煤机上直接参与破碎煤岩的部件,其疲劳寿命直接影响截割效率。国内外学者对截齿的疲劳寿命进行诸多研究。曾庆良等[1]通过优化镐型截齿结构,研究了截齿形状、尺寸与疲劳寿命之间的关系。郭宏等[2]分析了镐型截齿的危险部位,利用疲劳分析软件预测镐型截齿疲劳寿命最小的位置。谢克淼[3]指出了三种刀型截齿截割不同硬度的煤岩的静力及疲劳寿命。周海龙[4]通过粒子群算法优化现有破碎截齿结构和安装角度,获得了截齿结构和安装角度对截齿疲劳寿命的影响。郭鹏宇等[5]采用等离子熔覆方法强化截齿表面,得到等离子熔覆能否有效提高截齿的疲劳寿命。目前,对于截齿疲劳寿命的分析是基于截齿静力学分析,未解决动载荷条件下截齿的疲劳问题。双刃组合式截齿作为一种新型刀镐混合型截齿,其特殊的齿形结构使其截割性能和疲劳寿命高于常见的截齿,笔者采用ABAQUS对双刃组合式刀型截齿进行动力学分析,根据得到的不同牵引速度和滚筒转速下双刃组合式刀型截齿截割煤岩的载荷谱和有限元结果,在nCode DesignLife中分析疲劳寿命,探究双刃组合式截齿在动载荷下的疲劳寿命。

1 双刃组合式刀型截齿的疲劳寿命

1.1 双刃组合式刀型截齿

双刃组合式截齿的主要尺寸参数,如图1所示。双刃组合式刀型截齿具有传统刀型截齿和镐型截齿的优点[6-7],其合金头上的不同切削角度及偏心距既增加了强度和耐磨性,又减少了截割阻力。

图1 双刃组合式截齿主要尺寸参数Fig. 1 Main dimension parameters of double-edged combined cutter teeth

1.2 双刃组合式刀型截齿受力

影响截齿疲劳寿命的外在因素主要是其所受载荷,因此,对截齿进行受力分析十分有必要。双刃组合式截齿在旋转截割煤岩过程中,合金头与煤岩的侵入角是不断变化的,而侵入角的不同,会导致合金头所受合力的大小及方向发生改变,从而影响弯曲应力,如图2所示。假设双刃组合式截齿以α侵入煤岩,侵入点厚度为hm,当侵入深度为h时,煤岩与合金头接触区域达到抗压强度,煤岩发生破碎。此时合金头作用在煤岩的载荷等于合金头作用在煤岩的接触面积与煤岩抗压强度的乘积。

图2 合金头侵入煤岩Fig. 2 Alloy head intrusion coal and rock

已知双刃组合式刀型截齿尺寸参数,可求得垂直于OA、OB的力分别为

(1)

(2)

式中:α——合金头下刃面与煤岩体水平面之间的夹角,(°);

b——合金头宽度,mm;

h——合金头侵入煤岩深度,mm;

σs——煤岩抗压强度,MPa;

β——合金头下刃面与上刃面间夹角,(°)。

为求所受合力F3,将F1、F2在EFMN中进行求解,如图3所示。

图3 合金头所受合力示意Fig. 3 Schematic of resultant force on alloy head

由图3可见,合力F3的大小为

(3)

式中:γ——F2与F1之间的夹角,(°);

λ——F3与F1之间的夹角,(°)。

合力F3与煤岩水平方向的夹角为

(4)

一般截齿的失效形式主要有:硬质合金头脱落、齿身弯曲或断裂、磨损等[8-9],一般都与疲劳有很大关系。双刃组合式刀型截齿在截割煤岩过程中,合金头承受着较大的载荷,而齿身与齿座相配合处受到较大的弯曲应力,双刃组合式刀型截齿齿身与固定销配合处受到较大的挤压应力。由疲劳强度理论可知,在零件缺口处更容易发生应力集中现象,而疲劳裂纹往往出现在强度最弱、应力最大的地方,因此,这两处区域最容易出现弯曲或断裂。

由于双刃组合式刀型截齿的实际受力情况比较复杂,因此可以把双刃组合式刀型截齿简化成齿柄被固定而合金头是自由的悬臂梁结构,其受力状况,如图4所示。

图4 双刃组合式刀型截齿受力示意Fig. 4 Schematic of force of double-edged combined cutter teeth

由图4可见,合力F3在截面处产生的压应力σ1和弯矩M分别为

(5)

M=F3S,

(6)

式中:A———齿身横截面面积,mm2;

d———齿身横截面长度,mm;

h1———齿身横截面宽度,mm;

θ———合力F3与水平面夹角,(°);

L———弯矩M力臂的长度,mm。

横截面对z轴的惯性矩为

(7)

横截面上的弯曲正应力σ2计算公式为

(8)

当ymax=d/2时,有最大弯曲正应力为

(9)

1.3 疲劳寿命计算

双刃组合式刀型截齿疲劳属于高周疲劳,一般采用名义应力法分析,该方法以零件材料的S-N曲线为基础,结合Miner线性累积损伤理论计算零件的疲劳寿命,零件材料的S-N曲线,如图5所示。

图5 材料S-N曲线Fig. 5 Material S-N curve

假设双刃组合式截齿没有初始损伤,按照Miner线性累积损伤理论,等效应力幅σe下的疲劳寿命为

Ne=N0(σe/σ0)1/k,

(10)

式中:N0———材料循环极限对应的疲劳寿命;

σe———等效应力幅,MPa;

σ0———许用疲劳极限,MPa;

k———S-N曲线的斜率。

载荷谱造成的疲劳损伤为

(11)

式中:ni———各级载荷谱下的循环次数;

Ni———各级载荷谱下的疲劳寿命。

当DCR≥1临界损伤时,双刃组合式刀型截齿发生疲劳破坏,则此时疲劳寿命为

(12)

2 双刃组合式刀型截齿动力学分析

2.1 有限元模型

选取的薄煤层采煤机滚筒直径为0.8 mm,截齿径向安装在滚筒上[10-11],煤岩材料属性:密度1 500 kg/m3,杨氏模量1 400 MPa,泊松比0.3,抗压强度28 MPa,在ABAQUS中建立双刃组合式刀型截齿截割煤岩的有限元模型,如图6所示。

图6 双刃组合式刀型截齿截割煤岩有限元模型Fig. 6 Finite element model of double-edged cutter teeth cutting coal and rock

2.2 结果分析

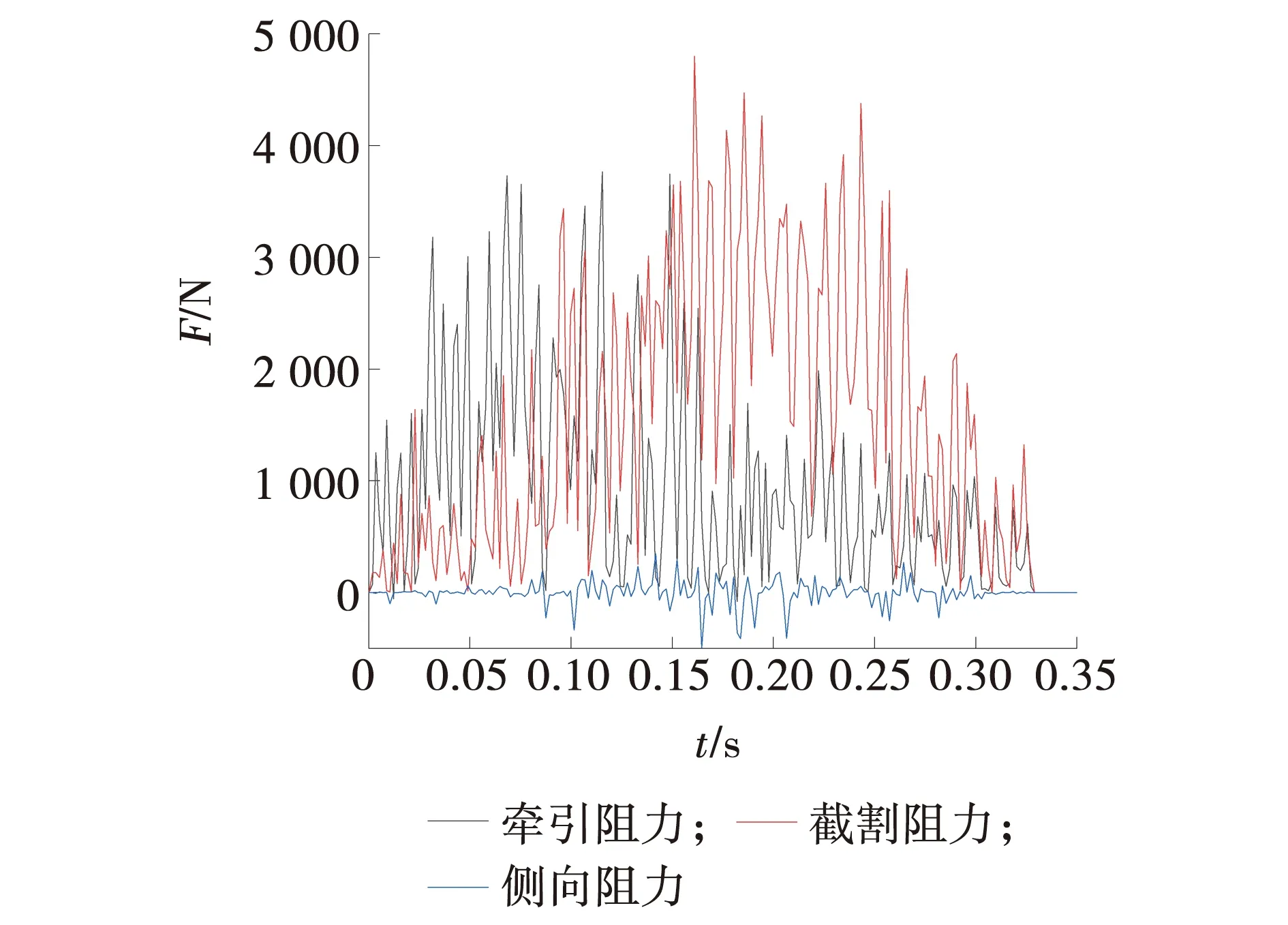

根据滚筒半径计算滚筒转速和牵引速度取值范围分别为80~105 r/min、1.0~3.5 m/min。滚筒转速85 r/min、牵引速度2 m/min时截齿截割煤岩时所受三向载荷曲线,如图7所示。

图7 双刃组合式刀型截齿所受三向载荷Fig. 7 Three-way load on double-edged combined cutter teeth

双刃组合式刀型截齿在截割煤岩时所承受的载荷呈现不规则的波动形式,截割阻力和牵引阻力随着时间的增加都呈现先增大后减小的波动变化趋势。侧向阻力在x轴上下波动变化,因为双刃组合式刀型截齿在截割煤岩过程中,两侧与煤岩接触时相互之间会产生剧烈挤压,两侧的煤岩会在不同的时间内崩落,导致了双刃组合式刀型截齿两侧受力不均,产生侧向阻力差值及方向交变现象。

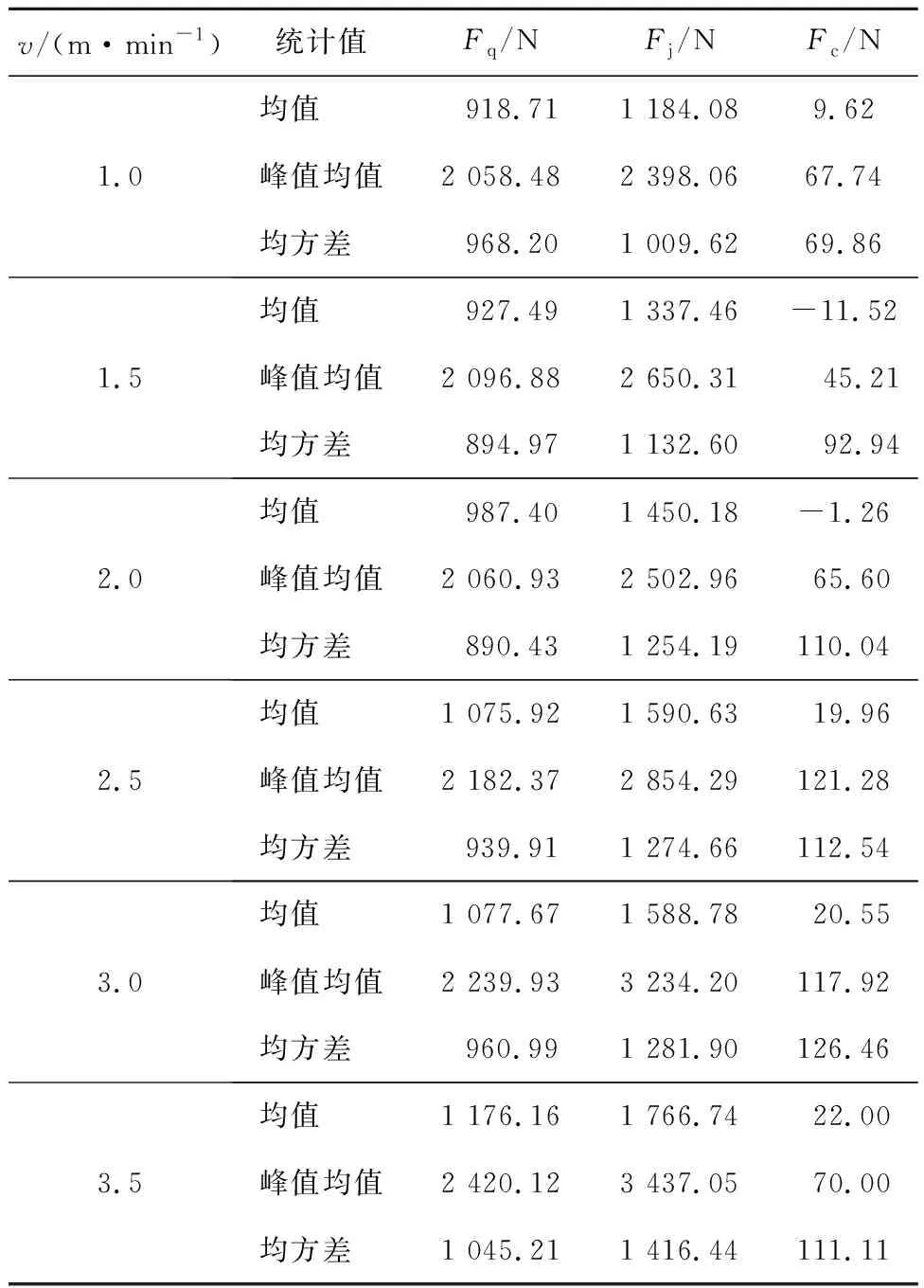

在滚筒转速为85 r/min时,将不同牵引速度仿真结果数据统计,如表1所示。其中,均值反映载荷平均情况,峰值均值反映载荷峰值的平均情况,均方差反映载荷波动情况。

表1 不同牵引速度下三向载荷的统计值Table 1 Statistical values of three-way loads at different traction speeds

由表1可知,随着牵引速度的增大,截割阻力均值和峰值均值也随之增大,因为随着牵引速度的增大,双刃组合式截齿的切削厚度也在增大,双刃组合式刀型截齿与煤岩体接触区域增多,截割阻力会不断增大;牵引阻力均值随着牵引速度的增大而增大,牵引阻力峰值均值随着牵引速度的增大先减小后增大;截割阻力均方差随着牵引速度的增大呈现增大趋势;牵引阻力均方差随着牵引速度的增大先减小后增大,在牵引速度为2 m/min时有极小值,因为此时刀型截齿的最大切削厚度与合金头大小相近,双刃组合式截齿整体受力波动性较小。

在牵引速度为2 m/min时,将不同滚筒转速仿真结果数据统计,如表2所示。

表2 不同滚筒转速下三向载荷的统计值Table 2 Statistical value of three-way load at different drum speeds

由表2可知,随着滚筒转速的增大,截割阻力均值和截割阻力峰值均值整体呈现逐渐增大的趋势,在85 r/min时有极小值;牵引阻力均值有增大的趋势,但是增长幅度较小;牵引阻力峰值均值呈现出先增大后减小的趋势,在95 r/min时有极大值;牵引阻力均方差和截割阻力均方差随着滚筒转速的增大而增大。

3 不同条件下截齿的疲劳寿命

3.1 不同齿身材料的截齿疲劳寿命

将ANAQUS求解的动力学分析结果加载到nCode DesignLife中,在S-N分析引擎中输入材料的极限抗拉强度和弹性模量值估算材料S-N曲线,选用雨流法处理数据,设置载荷映射为时间步长载荷(Time Step),即直接使用动力学仿真的有限元求解结果。

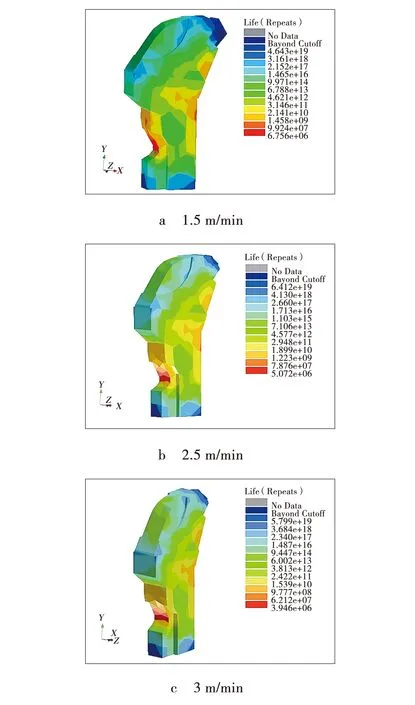

材料的疲劳性能直接影响着截齿的疲劳寿命,文中采用40CrNi2MoA、42CrMo、35CrMnSiA三种材料作为双刃组合式刀型截齿的齿身材料,对其进行动力学分析和和疲劳寿命分析,40CrNi2MoA、42CrMo、35CrMnSiA三种材料的弹性模量分别为209、207、211 GPa,抗拉强度分别为980、1 080、1 620 MPa。

对三种不同齿身材料的双刃组合式截齿进行动力学分析和疲劳寿命分析,结果如图8所示。

图8 不同齿身材料双刃组合式截齿的疲劳寿命云图Fig. 8 Fatigue life cloud diagram of double-edged combined cutter teeth with different tooth body materials

由图8可知,三种不同齿身材料的双刃组合式刀型截齿的疲劳寿命分别为1.581×106次、1.782×106次和2.936×106次,以35CrMnSiA作为齿身材料时的疲劳寿命要高于其它两种材料。

3.2 不同工作参数下截齿的疲劳寿命

3.2.1 不同牵引速度

在nCode DesignLife中运行求解,得到不同牵引速度下双刃组合式刀型截齿的疲劳寿命云图,如图9所示。

图9 不同牵引速度下双刃组合式截齿的疲劳寿命云图Fig. 9 Fatigue life cloud diagram of double-edged combined cutter teeth at different traction speeds

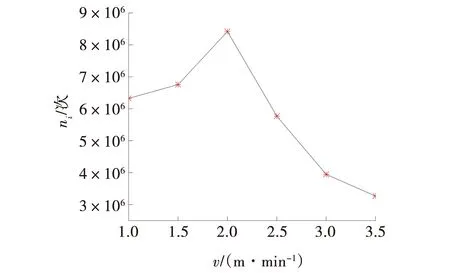

从图9可以看出,双刃组合式刀型截齿合金头部位疲劳寿命较高,这与其特殊的合金头结构及材料有关,YG11C硬质合金保证了合金头的疲劳强度,合金头采用刀型截齿与镐型截齿相结合的形式增加强度、耐磨,又减少了截割阻力。将不同牵引速度下双刃组合式刀型截齿的疲劳寿命绘制成曲线,如图10所示。从图10可以看出,在滚筒转速一定时,双刃组合式截齿的疲劳寿命随着牵引速度的增大呈现先增大后减小的趋势,且在牵引速度为2 m/min时有极大值,最大疲劳寿命为8.421×106次,当牵引速度为3.5 m/min时,双刃组合式刀型截齿的疲劳寿命最小,为3.270×106次。根据不同牵引速度下双刃组合式刀型截齿的疲劳寿命结果,可以调整采煤机的牵引速度,来提搞双刃组合式刀型截齿的使用寿命。

图10 不同牵引速度下双刃组合式截齿的疲劳寿命Fig. 10 Fatigue life of double-edged combined cutter teeth at different traction speed

3.2.2 不同滚筒转速

在nCode DesignLife中运行求解,得到不同滚筒转速下双刃组合式刀型截齿的疲劳寿命云图,如图11所示。

图11 不同滚筒转速下双刃组合式截齿的疲劳寿命云图Fig. 11 Fatigue life cloud diagram of double-edged combined cutter teeth at different drum speeds

从图11可以看出,合金头部位是双刃组合式刀型截齿疲劳寿命最高的部位,截齿疲劳寿命最低的部位有两处,分别是齿身与固定销连接部位以及齿身前与齿座连接部位,但齿身与固定销连接处疲劳寿命更低。

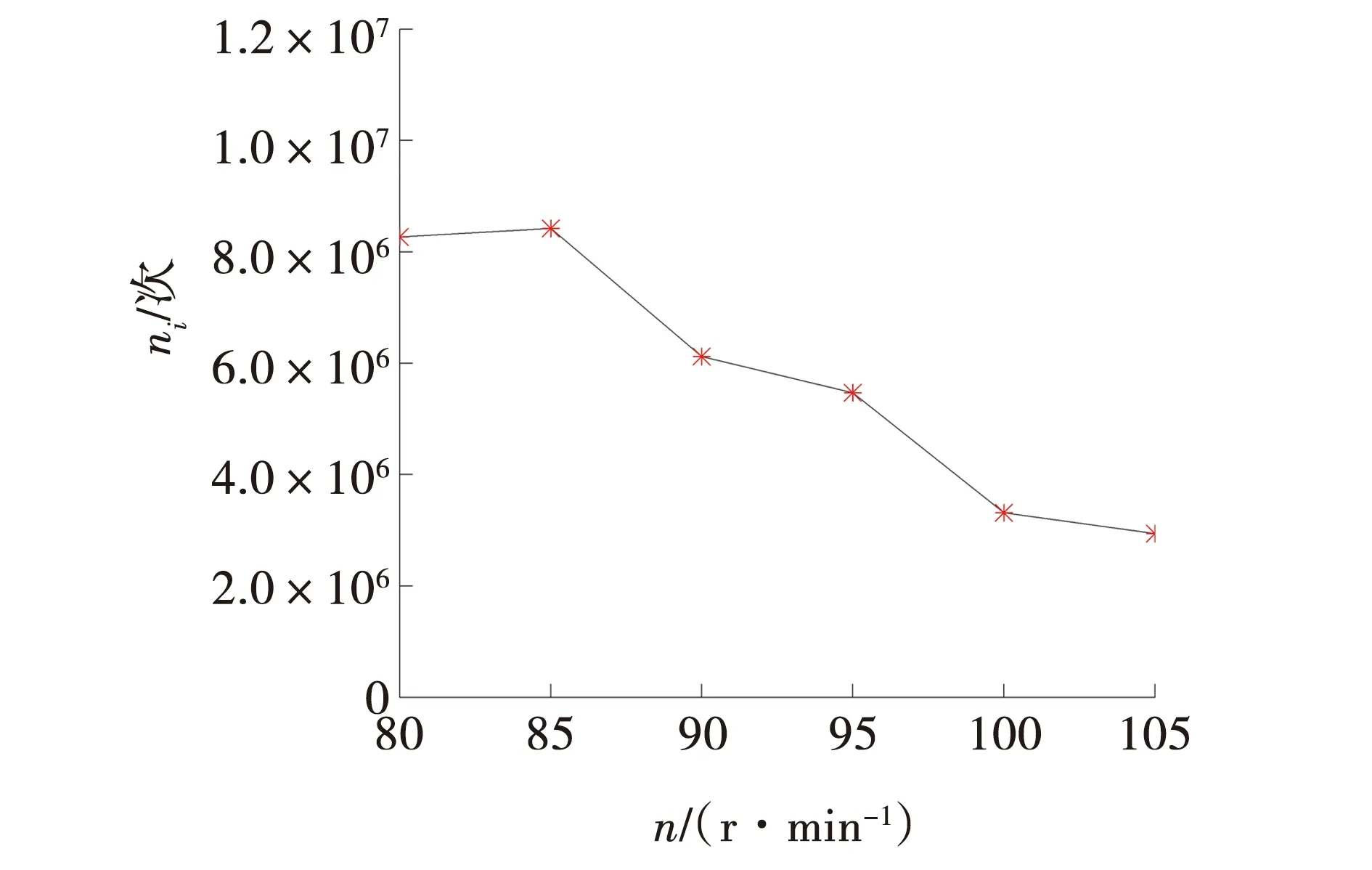

将不同滚筒转速下双刃组合式刀型截齿的疲劳寿命绘制成曲线,如图12所示。

图12 不同滚筒转速下双刃组合式刀型截齿的疲劳寿命Fig. 12 Fatigue life of double-edged combined cutter teeth at different drum speeds

从图12可以看出,在牵引速度一定时,随着滚筒转速的增加,截齿的疲劳寿命整体呈现不断减小的趋势,在滚筒转速为85 r/min时截齿疲劳寿命最高,为8.421×106次,在滚筒转速为105 r/min时截齿的疲劳寿命最低,为2.936×106次。根据不同滚筒转速下双刃组合式刀型截齿的疲劳寿命结果,可以选取滚筒转速合适的采煤机滚筒,提高双刃组合式刀型截齿的使用寿命。

4 结 论

(1)通过双刃组合式刀型截齿的动力学分析和疲劳寿命分析,确定齿身与固定销配合处应力最大,是最容易发生疲劳破坏的部位,为双刃组合式刀型截齿的结构优化、提高疲劳寿命提供参考依据。

(2)在牵引速度一定时,随着滚筒转速的增大,双刃组合式刀型截齿的疲劳寿命逐渐减小;在滚筒转速一定时,随着牵引速度的增大,双刃组合式刀型截齿的疲劳寿命先增大后减小,当牵引速度为2 m/min时,双刃组合式刀型截齿疲劳寿命最大。以此为依据,选取合适的滚筒转速及调整牵引速度度,能够提高双刃组合式刀型截齿的使用寿命。

(3)通过对比三种不同齿身材料双刃组合式刀型截齿的疲劳寿命表明,三种材料中35CrMnSiA作为齿身材料时,双刃组合式截齿的疲劳寿命最高,能够满足使用要求。