基于正交实验制备TiCp/GH3536复合材料的组织与性能

2023-06-29宋美慧刘佳伟杨慧敏

宋美慧, 刘佳伟, 杨慧敏, 张 煜, 李 岩

(1.黑龙江省科学院 高技术研究院, 哈尔滨 150009; 2.黑龙江工程学院 材料与化学工程学院, 哈尔滨 150050)

0 引 言

GH3536是一种Ni-Cr-Fe-Mo固溶强化的镍基高温合金,因其在900 ℃以下表现出优异的抗氧化性、耐腐蚀性和抗蠕变性[1],被广泛应用于航空发动机、燃气轮机等热端部件[2]。但热端部件内部结构复杂,传统铸造方法难以生产[3]。激光增材制造中的选区激光熔化(SLM),通过逐层制造原理可实现复杂合金构件的近净成型[4]。但即使在最佳的SLM 工艺条件下,GH3536合金内部也会出现微裂纹等组织缺陷,导致材料性能不佳[5-6]。

SLM过程中将TiC陶瓷颗粒作为增强体加入基体合金,可提高材料的高温抗氧化性、抗蠕变性及机械强度[7-9]。基于这些优点,研究人员使用SLM技术制造了TiCp/Inconel718[10]、TiCp/Inconel825[11]、TiCp/GTD222[12]、TiCp/Inconel625[13-14]、TiCp/Ti6Al4V[15-16]等TiC颗粒增强金属基复合材料。结果表明,与基体合金相比,由于TiC颗粒的位错强化、Orowan强化及晶粒细化作用,SLM技术制备的TiC颗粒增强金属基复合材料,拉伸强度及抗磨损能力显著提高。

性能优良的合金粉末是制备SLM成型件的基础,目前SLM所用合金粉末的制备方法主要有气雾化法(GA)和等离子体旋转电极雾化法(PREP)。PREP技术原理是使用等离子体电弧熔化金属棒材,熔融金属通过离心力从旋转棒喷射而出,最后在表面张力的作用下冷却凝固为球形粉末[17]。PREP法无坩埚,雾化气氛为高纯惰性气体,所以制粉环境纯净无污染。与GA技术相比,PREP技术制备的粉末的球形度高、流动性好且粒径分布窄,更重要的是“卫星粉”和“空心粉”数量极少,在目前增材制造技术所用金属粉末中综合性能最佳[18]。

首先,笔者利用正交实验,设计纳米TiCp/GH3536复合粉末机械合金化法制备方法,结合XRD、SEM、粒度粒形等分析结果,讨论机械合金化工艺参数对TiCp/GH3536复合粉末组织性能的影响,并确定最佳工艺参数。然后,将最佳球磨工艺制备的复合粉末用于选区激光熔化成型制备出金属基复合材料,分析加入TiC对GH3536合金力学性能和热物理性能的影响。

1 实 验

1.1 正交实验设计

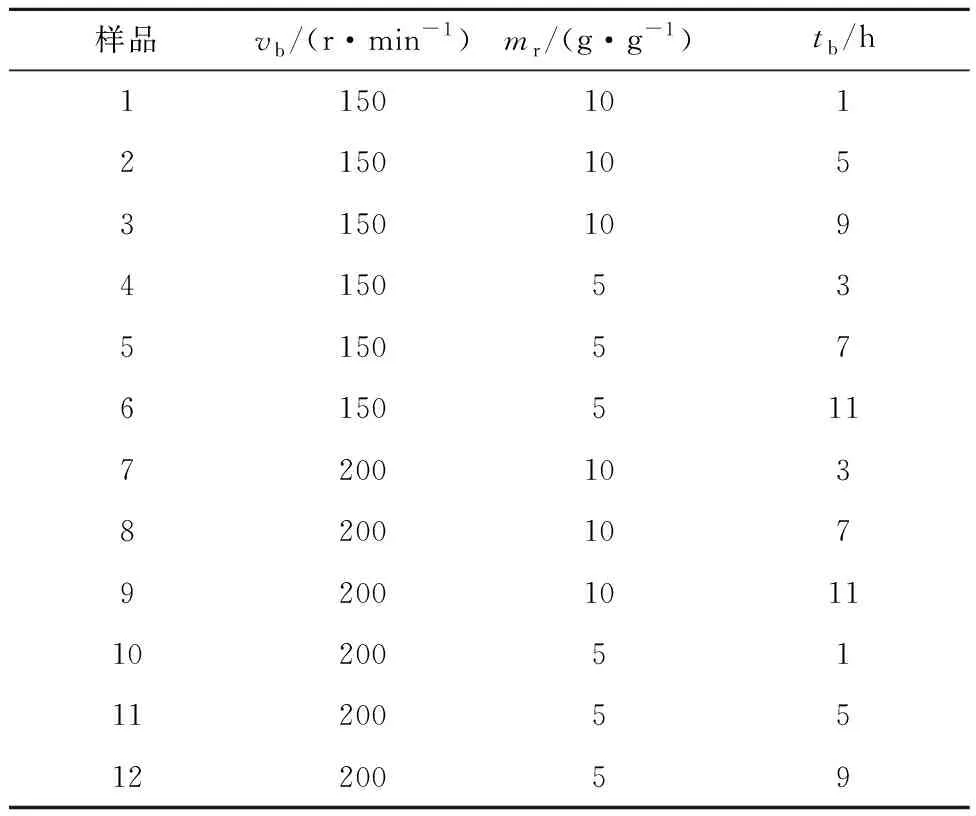

影响机械合金化过程的因素有球料比(研磨球与粉料质量比,mr)、球磨机转速vb、球磨时间tb、球磨气氛和填充系数等。球磨过程中球磨罐中的气体会在高温下产生极高压力,为防止危险发生,本实验固定填充系数为0.5,同时为防止粉末氧化,选择高纯氦气作为保护气体。因此,本实验对球料比(因素A)、球磨机转速(因素B)及球磨时间(因素C)3种主要因素变量进行正交设计,球料比和球磨机转速分别设置2水平,球磨时间设置6水平,具体实验方案见表1。

表1 正交实验设计Table 1 Orthogonal experimental design

1.2 复合粉末制备

根据正交实验设计方法,采用L12(2261)的设计方案,具体实验方式见表2。复合粉末的制备过程为:将SL-ZFDW型等离子旋转电极设备制备的粒径15~53 μm的GH3536高温合金粉末与粒径50 nm不规则形状纳米TiC颗粒以质量分数98∶2的比例置于QM-3SP4行星式球磨机球磨罐中,按照正交实选择相应的球磨机转速、球磨时间和球料比,固定填充系数并在氦气保护下高能球磨得到TiCp/GH3536复合粉末。GH3536扫描形貌及合金元素组成,如图1所示。

图1 GH3536粉末的SEM图像及元素成分Fig. 1 SEM and alloy element composition of GH3536

表2 L12(2261)正交实验阵列Table 2 L12(2261) orthogonal experimental array

1.3 粉末性能指标的确定

GH3536合金粉末表面Ti元素含量是判断纳米TiC颗粒与GH3536基体结合情况的关键要素, Ti元素的表观浓度越高表明两者结合越好,其结果通过能谱分析获得。另外,TiCp/GH3536复合材料在SLM制备过程中,原料粉末自身的性能十分关键,球形度高且粒径均匀的粉末有利于铺粉。因此,文中选择Ti元素表观浓度和粉末球形度作为评价TiCp/GH3536复合粉末质量的指标。

1.4 复合材料制备

使用EDSM290型SLM设备制备纳米TiCp/GH3536复合材料,粉层厚度0.03 mm,扫描间距0.1 mm,激光功率为240 W,扫描速率900 mm/s, 能量密度88.9 J/mm3。

1.5 测试方法

使用FEI-Sirion场发式扫描电子显微镜观察粉末的组织形貌;采用Malvern Morphologi 4粒度粒形仪和Malvern Zetasizer Nano series粒度仪分析复合粉末的球形度及粒度分布;利用BT-200金属粉末流动性测试仪和BT-101型金属粉末松装密度测试仪测定粉末流动性和松装密度;利用XPert3 Powder型X射线衍射仪,分析复合粉末物相组成;利用INSTRON 8862万能试验、NETZSCH DIL402热膨胀仪和NETZSCH LFA467热导率仪测试复合材料拉伸热膨胀及热扩散性能;热膨胀试样为φ6 mm×25 mm,热扩散试样为φ12.7 mm × 3 mm。

2 结果与分析

2.1 正交实验极差与方差分析

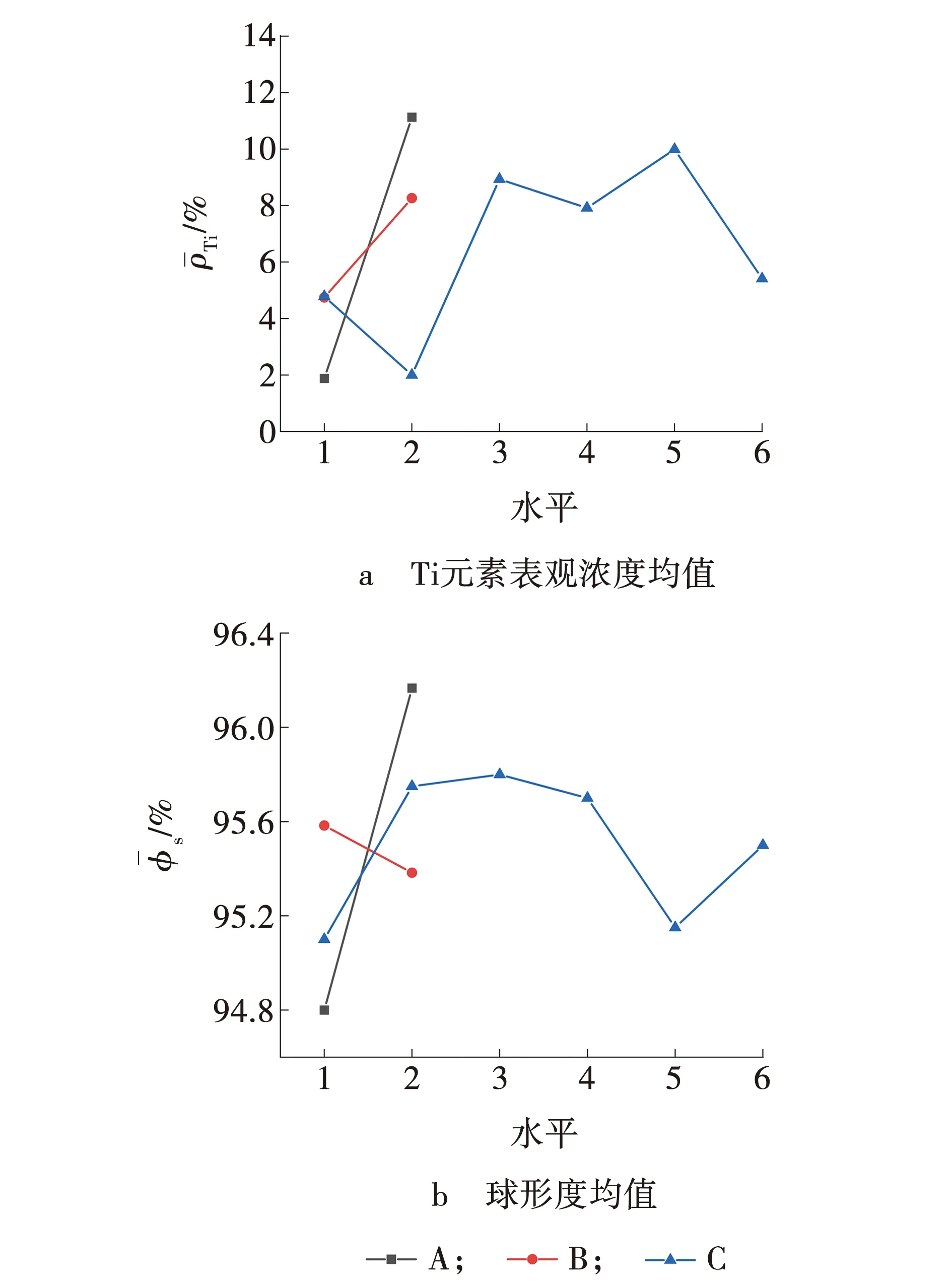

Ti元素表观浓度ρTi和复合粉末球形度φs的极差R结果,如表3所示。由表3可知,对ρTi和φs影响最大的都是因素A,因素C次之,而因素B最小,说明转速对复合粉末性能产生严重影响。图2为各因素水平的均值响应图,就ρTi来说,最佳的工艺组合为A2B2C5。对于φs而言,最佳的工艺组合为A2B1C3。

图2 Ti元素表观浓度及球形度因子均值响应Fig. 2 Mean response plot of Ti apparent concentration and sphericity factors

表3 Ti表观浓度和球形度的范围分析Table 3 Range analysis of Ti apparent concentration and sphericity

通过分析图2中球磨时间对复合粉末性能指标的影响可知,复合粉末的性能随球磨时间增加先提高再降低。这是因为,机械球磨是一个破碎-焊合-再破碎的过程,其过程中存在临界转速和临界时间,需要合适的转速和球磨时间才能达到最佳的性能。

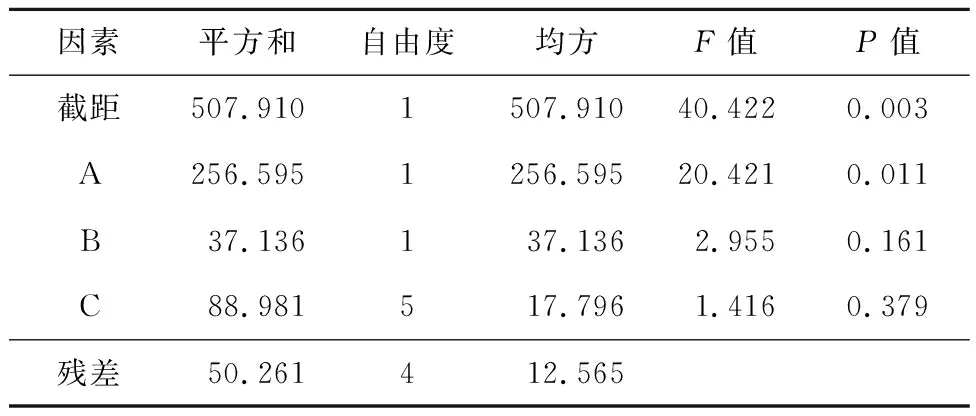

从极差结果发现,两组均值响应图中的球料比和球磨时间结果存在差异。为进一步明确各因素对复合粉末性能指标的影响,继续进行三因素方差分析,结果如表4和表5所示。其中F值由平方和、自由度及均方计算得到,P值与F值相关,当F值较大或P小于0.05时,因素呈显著性。由表4可知,转速呈现出高显著性,说明主效应存在,转速会对ρTi产生差异关系;球料比和球磨时间呈现出低显著性,说明它们对ρTi产生差异关系的影响甚微,总体影响因素排序为A>B>C。由表5可知,转速呈现出显著性,转速会对φs产生差异关系。球料比和球磨时间也呈现出较低的显著性,说明他对φs产生差异关系的影响较小,总体影响因素排序为A>C>B。

表4 Ti表观浓度三因素方差分析结果Table 4 Results of three-factor variance analysis on apparent concentration of Ti

表5 复合粉末球形度三因素方差分析结果Table 5 Results of three-factor variance analysis on composite powders sphericity

综合方差分析结果,发现转速是复合粉末性能指标的决定性因素。另外,球料比对ρTi的影响高于球磨时间,而球磨时间对复合粉末φs的影响高于球料比。

2.2 复合粉末微观形貌和性能分析

2.2.1 最佳工艺确定

图3a~d分别为2号、5号、8号、11号 TiCp/GH3536复合粉末的形貌,由图3可知,11号样品为球形,基体GH3536表面的纳米TiC颗粒含量最高且分布均匀。XRD结果显示(图4),11号样品的TiC峰强较高,表明GH3536粉末掺杂的纳米TiC含量高。

图4 部分实验粉末的XRD曲线Fig. 4 XRD curves of partial experimental powders

图5为12组实验的Ti元素能谱分析及复合粉末球形度结果交互图。结果表明,11号复合粉末的综合性能为最优。因此,机械合金化法制备TiCp/GH3536复合粉末的最佳工艺为A2B2C3,即:球磨机转速200 r/min、球料质量比5 g/g、球磨时间5 h。

图5 复合粉末的Ti元素表观浓度及球形度结果交互Fig. 5 Interaction of ρTi and φs results of sample

2.2.2 微观形貌

图6为该复合粉末的能谱分析结果。图7为最佳工艺制备的11号TiCp/GH3536复合粉末的形貌。

图6 11号TiCp/GH3536复合粉末的能谱分析Fig. 6 EDS of No.11 TiCp/GH3536 composite powders

图7 11号 TiCp/GH3536复合粉末的SEM图像Fig. 7 SEM image of No.11 TiCp/GH3536 composite powders

由图6可知,Cr、Ni、Fe、Mo、Co、W元素在复合粉末表面呈均匀分布,而Ti元素出现偏聚现象。球磨过程中不锈钢球与粉末发生挤压碰撞,GH3536合金粉末表面产生凹坑,纳米级的TiC颗粒填充于凹坑内部,致使Ti元素产生偏聚现象。Ti元素的微量偏聚有利于纳米TiC与GH3536合金粉末的机械结合,但会对SLM成型的复合材料性能产生影响。由图7可知,复合粉末为均匀球形,无卫星粉、空心粉。

2.2.3 复合粉末性能

图8为纯GH3536合金粉末与11号TiCp/GH3536复合粉末的粒度分布图。记各粒径数值分布为w,累积分数为wa。

图8 粒度分布Fig. 8 Particle size distribution

由图8a可知,原始GH3536合金粉末粒径呈双峰分布,大粒径峰值较高,其D10、D50和D90分别为8.39、33.86、44.71 μm,这说明粉末中细粉较少。由图8b可知,小粒径峰值增强,大粒径峰值减弱,其D10、D50和D90分别为4.99、28.58、45.58 μm,这表明机械球磨后粉末的尺寸有所降低。因此,TiCp/GH3536复合粉末通过机械合金化处理后,可以克服等离子体旋转电极法细粉收得率低的问题,提高复合粉末的整体性能。图9为11号复合粉末流动性和松装密度随球磨时间和转速变化的曲线。

图9 球磨时间对复合粉末流动性及松装密度的影响Fig. 9 Effect of ball milling time on fluidity and loose packing density of composite powder

由图9可知,转速为150 r/min时,复合粉末流动性vm均受球磨时间影响不大,但是松装密度ρ会随着球磨时间延长而降低;转速为200 r/min时,复合粉末流动性随球磨时间延长而降低,松装密度提高。影响流动性和松装密度的主要因素是球形度及细粉含量,球形度越高、细粉含量越少、流动性越好,但是细粉含量减少时,松装密度会降低。随着球磨时间的增加,150 r/min的转速所提供的能量低,不足以产生破碎效应,粉末球形度变化不大,所以流动性变化幅度较小,松装密度逐渐降低;200 r/min的转速给予复合粉末足够的能量,使其反复破碎与焊合,产生大量晶格畸变,并获得较多细粉,因此流动性逐渐降低,松装密度出现波动式增大。分析11号复合粉末流动性和松装密度的实验结果发现,其综合性能为所有试验中的最优结果,可以作为最佳工艺选择的辅助验证。

2.3 TiCp/GH3536复合材料SLM成型应用

以11号复合粉末为原料,通过选区激光熔化成型制备TiCp/GH3536复合材料。图10为纯合金和复合材料20~450 ℃的热扩散率α曲线。由图10可知,复合材料具有更低的热扩散率。这是由于,TiC颗粒作为增强相加入GH3536合金后,声子传导受到阻碍,其平均自由程降低,导致热扩散率下降。图11为复合材料及纯合金0~500 ℃的样品伸长率δ及瞬时热膨胀系数αt曲线。

图10 TiCp/GH3536复合材料和纯GH3536合金的热扩散系数Fig. 10 Thermal diffusivity of TiCp/GH3536 composite and pure GH3536 alloy

图11 TiCp/GH3536复合材料和纯GH3536合金的伸长率及热膨胀系数Fig. 11 Elongation and coefficient of thermal expansion of TiCp/GH3536 composite and pure GH3536 alloy

由图11可知,复合材料和纯合金的伸长率随温度的变化呈线性增长。相对于纯合金,复合材料因为加入热膨胀系数低的TiC颗粒,表现出更低的瞬时热膨胀系数。

图12为采用相同工艺制备的GH3536合金和TiCp/GH3536复合材料的微观组织。由图12可见,GH3536合金内部存在长度100 μm左右的微裂纹,而TiCp/GH3536复合材料组织致密,晶粒尺寸明显小于GH3536,内部无微裂纹产生,且TiC颗粒均匀分布在复合材料中。由此说明纳米TiC颗粒可以起到细化晶粒并消除原始GH3536合金中的微裂纹的作用。

图12 纯GH3536和TiCp/GH3536的显微形貌 Fig. 12 Micromorphology of pure GH3536 and TiCp/GH3536

通过分析SEM(图13)和EDS(图14)发现,相比于纯GH3536合金,TiCp/GH3536复合材料具有更细小的晶粒组织,Mo元素和Ti元素在枝晶处发生偏析。说明添加纳米TiC后,GH3536合金内部晶界数量增多,组织发生细化,这也是微裂纹消除的主要原因。

图13 纯GH3536和TiCp/GH3536的SEM图像Fig. 13 SEM images of pure GH3536 and TiCp/GH3536

图15为采用相同SLM工艺成型的TiCp/GH3536复合材料和GH3536合金的拉伸应力-应变曲线。室温拉伸试样尺寸由GB/T39254——2020增材制造金属制件机械性能评价通则国家标准确定。由图15可见,相比于GH3536合金,TiCp/GH3536复合材料的屈服强度提高了50.8%,抗拉强度提高了40.1%,但伸长率降低了14.7%。说明添加纳米TiC颗粒在显著提高GH3536合金的屈服强度和抗拉强度的同时,会降低GH3536合金的塑性。

图15 TiCp/GH3536与纯GH3536合金的拉伸曲线Fig. 15 Tensile curve of TiCp/GH3536 composite and pure GH3536 alloy

图16对比了文中制备的TiCp/GH3536复合材料及其他研究者[19-25]制备的部分GH3536热处理产品的拉伸性能。结果表明,SLM成型TiCp/GH3536复合材料的抗拉强度远高于采用不同制备方法工艺及热处理工艺的GH3536合金。

图16 部分GH3536产品的拉伸性能Fig. 16 Tensile properties of some GH3536 products

3 结 论

(1) 通过正交实验设计,证明转速是影响复合粉末性能指标的主要因素,球料比对Ti元素表观浓度的影响高于球磨时间,球磨时间对复合粉末球形度的影响高于球料比。

(2) 机械合金化法制备TiCp/GH3536复合粉末的最佳工艺为:球磨机转速200 r/min、球料质量比5 g/g、球磨时间5 h。复合粉末球形度为96.5%,平均粒度29.58 μm,流动性0.372 s/g,松装密度4.22 g/cm3。

(3) SLM工艺制备的TiCp/GH3536复合材料热扩散率随温度升高呈线性增长趋势,较纯合金有更低的热扩散率。复合材料伸长率随温度的变化呈线性增长,高温下的瞬时热膨胀系数比纯GH3536低。

(4) 相比原始GH3536合金,TiCp/GH3536复合材料内部晶界数量增多,组织发生细化,微裂纹被消除。TiCp/GH3536复合材料拉伸强度1 072 MPa,屈服强度867 MPa;对比GH3536合金分别提高了50.8%和40.1%,但伸长率减少14.7%。