车用便捷洗车机喷嘴注射模设计

2023-06-27丁波肖国华杨少增路英华王东钢

丁波, 肖国华, 杨少增, 路英华, 王东钢

(1.宁海县第一注塑模具有限公司, 浙江 宁波 315600;2.浙江工商职业技术学院, 浙江 宁波 315012)

0 引 言

管口类塑件的模具设计中,内壁脱模是模具设计的难点[1-5],其原因在于:①口部和管部内壁上特征的对接方式,对于简单内壁,可以用成型零件直接分段成型,而对于复杂内壁,则须设置特殊的抽芯机构进行成型和脱模;②口部和管部特征中心线的夹角会影响成型零件的结构,从而影响驱动成型零件抽芯的动力机构选用,动力机构的选用影响模架的选择,不同模具结构对注塑机的容模安装尺寸有不同要求[6-8]。现介绍1副车用便捷洗车机喷嘴的热流道注射模设计。

1 车用便捷洗车喷嘴结构

车用便捷洗车喷嘴安装于汽车便捷型洗车机前端,用于泡沫水的导流,采用工程塑料ABS材料成型,收缩率为0.51%~0.61%,其结构及基本尺寸如图1所示,由直管段和扁嘴段构成。塑件直管段的前端两侧设有2个L型卡槽,直管段和扁嘴段中心线的夹角为130°。塑件壁厚为2 mm,量产要求为30万个。

图1 车用便捷洗车喷嘴

2 型腔分型设计

型腔分型与塑件的脱模机构设置、量产要求、浇口位置开设等有直接关系,影响后续模具结构设计的复杂程度及模具零部件加工的难易程度[9-13]。模具分型首先要考虑塑件脱模的方便性,基于塑件脱模方便性的考虑,成型塑件的型腔在模具中的布局有4种方式,经综合优化分析后,单个型腔拟采用图2所示摆放方式进行布置,模具开模方向与F2向同向。模具分型设置如下:首先使用P1面将主成型零件分割成型腔板镶件1和型芯镶件2,用于塑件外壁的成型;然后使用P2面从型腔板镶件1和型芯镶件2中分割出一部分用于塑件扁嘴端面的成型;其次是使用P3面将塑件直管和扁嘴的内壁成型零件一分为二,分成直管内壁镶件5和扁嘴内壁镶件6,扁嘴内壁镶件6用于扁嘴内壁和端面成型,直管内壁镶件5用于直管内壁和端面的成型。主成型镶件再分割出左滑块镶件3和右滑块镶件4用于直管两侧的2个卡槽的成型与抽芯脱模。型腔板镶件1按F1向与塑件分离,型芯镶件2按F2向与塑件分离,件3~件6分别按F3~F6向与塑件分离,件3~件6抽芯驱动机构都设置在P1面以下的动模一侧,有利于简化模具结构,降低模具制造成本。在此分型设置下,塑件可以采用侧浇口浇注,侧浇口设置在P1面上。

图2 型腔分型设置

塑件脱模按以下步骤实现:①P1面按F2向打开,塑件外壁与型腔板镶件1分离,塑件留于型芯镶件2上;②件3~件5镶件同步完成侧抽芯;③扁嘴内壁镶件6完成斜向抽芯;④使用推杆将塑件从型芯镶件上推出而实现完全脱模。

3 模具结构件设计

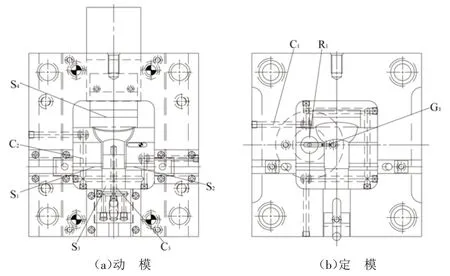

经计算,模具使用单个型腔布局能满足塑件在限定时间内的生产要求,同时也能保证塑件的成型精度,模具成型零件及机构的设置拟采用图3所示方式进行布置。浇注系统设置中,采用热流道与普通流道复合浇注的方式进行浇注,侧浇口G1设在型腔一侧,截面为矩形,尺寸为1.5 mm×2 mm,流道的末端使用φ6 mm普通流道,前端使用φ7.8 mm的热流道喷嘴R1进行延伸,喷嘴R1采用偏心布置,以便于侧浇口G1的开设。为便于塑件的自动脱模,模具设置了4个脱模机构S1~S4,其中S1、S2为短斜导柱滑块机构,分别用于左、右滑块镶件的侧抽芯;S3为长斜导柱滑块机构,用于驱动直管内壁镶件的侧抽芯;S4为液压缸斜滑块抽芯机构,用于驱动扁嘴内壁镶件的抽芯。滑块机构都设于动模一侧,模具选用两板模模架来安装机构零件,使模架空间获得最优利用。为实现型腔板的有效冷却,型腔板使用3条水路C1~C3进行冷却,C1用于冷却型腔板镶件,C2用于冷却型芯镶件,C3用于冷却内壁型芯。

图3 模具布局

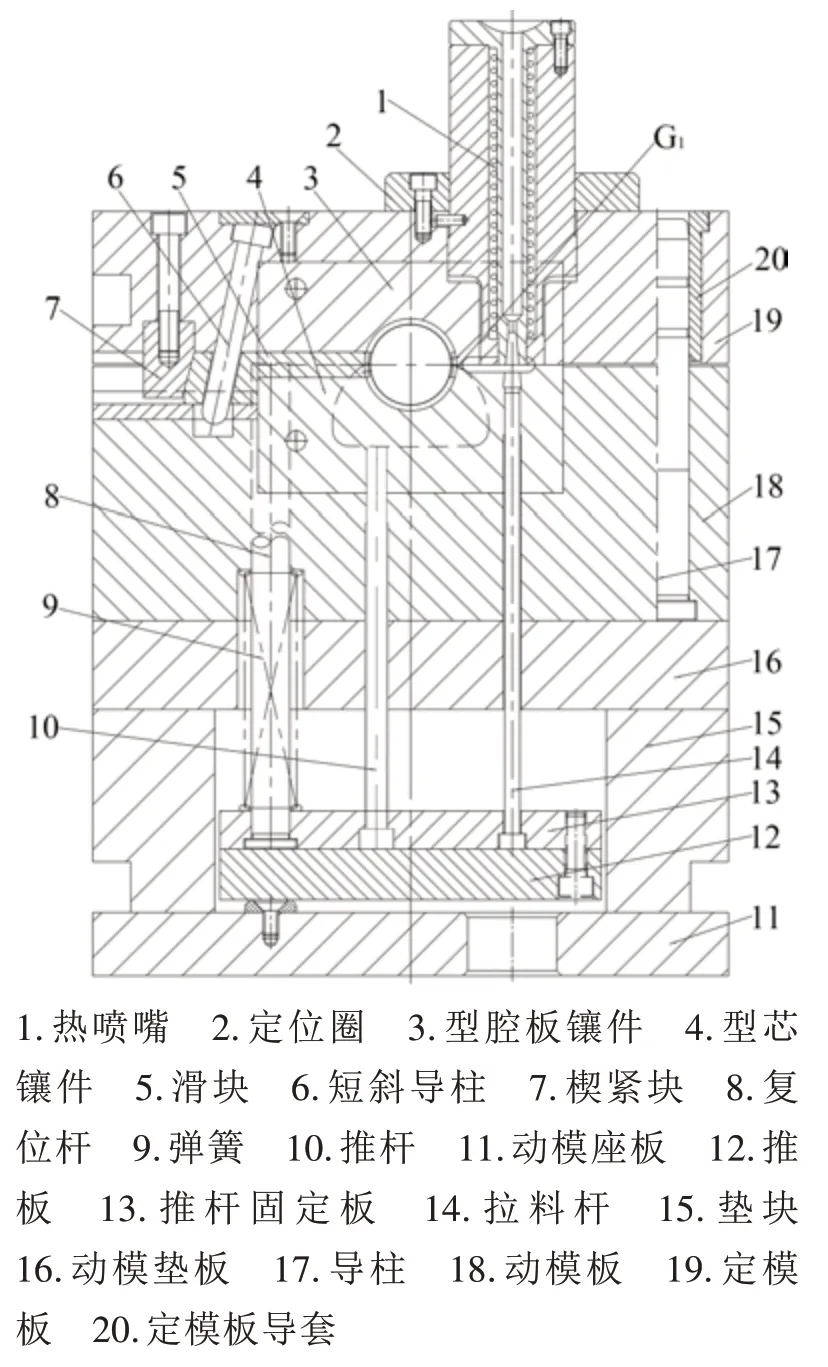

如图4所示,浇注系统使用延长型热喷嘴1,直接与注塑机喷嘴对接。左、右滑块镶件使用斜导柱驱动,其滑块机构结构相同(图3中S1、S2机构),分置于图4所示两侧,以左滑块镶件的滑块机构为例,其组成件主要包括件5~件7,滑块5通过压条安装在动模板18上。塑件脱模使用推杆10推出,拉料杆14用于将普通流道凝料拉住留于型芯镶件4上。模具为两板模结构,动模板18与定模板19使用导柱17导向,导柱17为倒装形式安装,推板复位由弹簧9强制推回。

图4 模具零件布置

脱模机构S3使用长斜导柱滑块机构形式,如图5所示,以满足直管段内壁的长距离抽芯,机构零件主要包括件21~件23。S4为液压缸斜滑块机构,机构件包括件25~件28,主要用于直管内壁镶件的斜抽芯,使用液压缸驱动便于配模,降低模具零件加工难度。液压缸抽芯机构长时间使用会出现液压缸保压松退,易导致成型塑件在滑块结合位置产生飞边。S4机构的扁嘴内壁镶件镶嵌在滑块27上,滑块27由液压缸25驱动实施斜抽芯。

图5 内壁滑块机构

4 模具工作原理

注射时模具的工作原理与普通两板模相同,只有一次开模。模具结构如图6所示,其工作原理为:注射完成后,模具动模后退(K1向),模具在分型面PL处打开,同时机构S1~S3同步完成侧抽芯,待分型面PL打开完毕,液压缸25活塞杆动作,机构S4完成扁嘴内壁的抽芯;最后,注塑机顶杆推动推板,推板推动推杆10将塑件及流道凝料从型芯镶件4上推出,实现塑件的完全脱模。复位时,推板先推回复位,然后机构S4复位,最后模具在PL面处闭合,机构S1~S3复位。

图6 模具结构

5 结束语

针对塑件内外壁都须设置脱模机构的特点,设计了1副热流道模具用于塑件成型。模具采用直管水平卧式布局,1模1腔结构,使用侧浇口进行浇注,流道系统采用热喷嘴延长+普通流道形式。模具使用2个短斜导柱滑块机构实施侧面卡槽的侧抽芯脱模,使用1个长斜导柱滑块机构用于直管内壁的脱模,使用1个液压缸活塞杆驱动斜滑块机构用于扁嘴内壁的抽芯脱模。这些机构的使用简化了模具结构,降低了模具零件的加工难度和制造成本。