基于DFSS理论的侧围外板尺寸回弹控制方法

2023-06-27乔晓勇阳学王丽珠霍会荣鲁开菊

乔晓勇, 阳学, 王丽珠, 霍会荣, 鲁开菊

(上汽通用五菱汽车股份有限公司, 广西 柳州 545007)

0 引 言

近年来,随着消费升级和技术升级的不断迭代,每年都有几百款新车型上市,各车企为了紧跟市场,新车型开发周期从传统的两年半逐步压缩在一年之内,且对整车感知质量要求逐年提升。这就对汽车覆盖件的质量和冲模的开发周期提出越来越高的要求,短周期、高质量已经是汽车覆盖件模具开发必须面对的难题[1]。

侧围外板是汽车车身重要且尺寸较大的零件之一,其匹配关系复杂,涉及零件较多,与翼子板、前后门总成、尾门总成以及后保险杠尾灯等搭接区域全部为DTS(dimension technical specifications ,尺寸技术规范)感知质量的关键控制区域。同时侧围外板由于尺寸大、成形深度深、结构复杂、斜楔成形区域多,造成其成形过程复杂,易出现成形缺陷和尺寸精度波动问题[2]。若在模具开发阶段不能保证侧围零件的尺寸质量和稳定性,则后期模具量产以及整车质量提升都较困难。如何在模具开发阶段控制侧围外板的尺寸精度,是体现企业汽车模具开发能力的关键指标之一。

DFSS(design for six sigma,六西格玛设计)是以事实为基础,以数据为驱动,以减少变异和浪费为目标的一套系统方法论,其核心是通过数据分析问题的症结以及通过数据验证问题的整改效果。此方法论与实际工作相结合,同时有大量的专业流程、方法和数据分析工具供学习与使用,直击问题根源。现以某车型侧围外板为例,通过Autoform软件模拟冲压工艺稳健性和回弹补偿分析,基于DFSS理论分析影响侧围外板尺寸精度的关键因素,建立了基于数据分析的回弹补偿策略并通过分析软件测试,最终通过实际零件模具开发验证此控制方法的有效性。

1 侧围零件尺寸控制进展及分析

鱼骨图分析法是DFSS的有效工具之一[3],即在鱼骨图的基础上利用因果关系分析问题的“原因”,或根据结果分析可能存在的“原因”,是一种有效的确定问题潜在失效原因的分析方法。图1所示为侧围外板尺寸控制的鱼骨图分析,从人、机、料、法、环、测6个维度分析影响侧围尺寸精度的原因。

图1 侧围尺寸控制鱼骨图分析

人员的技能水平和模具维护保养水平对量产的模具影响较大,但是在模具开发阶段不作为关键因素考虑。侧围外板大部分都在机械压力机上生产,模具结构强度在主机厂和模具厂的双重设计标准下能满足强度要求。侧围外板一般采用软板,即BUFD材料(等同于DC06),厚度为0.65~0.8 mm,如图2所示,根据BUFD材料性能参数分析(3 000个样本),其性能主要参数满足正态分布,稳定性较好,且集中度较高,平均接近6个σ水平。不同于超高强度钢板回弹机理有新的YU模型[4],软板的研究重点集中在工艺的稳定性[5]和回弹控制方法[6]方面。在大量测试数据的支撑下,现有的材料模型采用真实测试的硬化曲线和成形极限曲线以及Hill模型的屈服准则,能满足软板的回弹仿真精度要求。因此侧围外板尺寸精度影响因素主要集中在成形工艺、成形稳定性和回弹补偿策略3个方面,核心在于回弹补偿策略的制定。

图2 BUFD材料性能参数分析

2 基于数据和数据差分析的回弹补偿策略

冲压成形工艺是保证侧围零件成形质量的关键,也是避免侧围零件开裂、起皱、划伤、面畸变等成形缺陷的关键因素[7]。冲压成形稳定性是量产稳定性的控制指标,是保证量产成形裕度的评价指标。良好的成形工艺和稳定性需要技术实力和经验积累支撑,同时需要在零件设计过程中开展同步工程技术支持,是进行回弹补偿策略的基础。现以某侧围外板为例研究其尺寸关键控制的方法,如图3所示,材料为BUFDE+Z,厚度为0.65 mm,成形性分析满足标准要求。侧围外板成形深度为230 mm,门槛区域带有外露面和负角度较深的结构,尾部带有后保险杠下护板、大面积尾灯和尾盖匹配搭接边界,成形和回弹控制难度较大,具有代表性。

图3 某侧围外板数据FLD分析

侧围外板由于其尺寸较大,结构复杂,结构搭接面较多,一般不会采用全型面补偿,而是采用区域补偿方式,主要分为主型面(一般为工艺顶面区域)回弹补偿和结构面回弹补偿,其中外观面区域回弹补偿包含在主型面回弹补偿中。

2.1 主型面区域回弹补偿方案

侧围外板主型面回弹补偿的难点是如何划分最优的回弹补偿区域并分别给出补偿量,在研究总结多个侧围外板回弹补偿的经验基础上设定了图4所示的主型面回弹补偿方案,从原始数据回弹仿真到最后的回弹补偿范围和补偿量的确认,建立了一套有效的方法。此方案首先需要在侧围外板满足成形性标准要求的基础上进行回弹仿真分析,结果如图5所示。在夹紧状态下,顶部A面(外观面)区域、尾灯区域以及后轮毂等区域都出现了不合格的区域,以前按照分析结果直接进行主型面回弹补偿,效果都不理想,需重新加工。主要因为这是夹紧之后的零件回弹结果,大部分基准点夹持力较大,且在仅支撑条件下侧围前后门密封胶条处基准点离空较大。由于这些基准点相邻结构面强度大于临近A面强度,夹紧之后A面区域被带变形,不能真实反应侧围零件实际的回弹状态。

图4 侧围外板主型面回弹补偿方案

图5 侧围原始数据夹紧状态下回弹结果

针对侧围的回弹补偿目前主流的做法是MCC(最少夹持)和FCC(全夹持)综合评判的方法[8],但是对侧围外板这类有大量基准点的零件,如何选择最少夹持点较困难。从侧围分总成焊接工艺和关键零件特性要求出发,以侧围外板门洞密封胶条面上基准点为基础,加上尾部成形最稳定点处(图5 CH2孔(模具检查孔)处附近)基准点组成最优基准点。优先对最优基准点进行回弹补偿,保证基准点支撑状态下的悬空满足0.2 mm以下,夹紧力控制在10 N以下的标准要求。此时最优基准在支撑和夹紧条件下,零件的回弹基本不变(边界变化在0.2 mm以内),零件状态最稳定,能够锁定主型面补偿区域。最优基准补偿后,侧围夹持状态下回弹结果同原始数据回弹结果有差异,且容易划分6处主型面补偿区域,如图6方框所示。

图6 最优基准补偿后侧围回弹结果和补偿区域划分

回弹补偿区域划分后需要根据区域的回弹值和回弹变化确认主型面的回弹补偿量。补偿系数在行业内目前没有统一的标准,但是补偿原则为在满足尺寸要求的情况下保证最小的补偿量。根据DFSS数据处理方法,设定基于数据和数据差的补偿值确认方法,即以原始补偿回弹t0值为参考,通过调整不同的补偿量后,区域内不同位置的回弹值和回弹变化差值来确认最优的补偿量Tb。此时的回弹量t满足均值和标准差都趋近于0,如式(1)所示。

式(2)中ti为补偿区域断面补偿后的回弹值,为补偿后区域各个断面的回弹量均值,断面的数量与补偿区域的大小和特征有关。如果同一区域回弹变化趋势不一致,或者相邻回弹补偿区域距离比较近,为了保证回弹补偿后A面过渡的一致性,需整合2个或多个区域,这样区域回弹补偿就会出现2个或多个Tb的集合。

以图6中A柱区域回弹补偿为例,此区域的回弹趋势一致,只要确认1个Tb就可以。对A柱回弹补偿区域设计5个断面,根据不同的补偿结果分析其回弹值和差异,如图7所示。从图7可以看出,按照最优基准体系划分的补偿区域边界A2~E2在不同补偿量下回弹都在公差范围,说明通过最优基准划分的补偿区域较准确。从A1~E1的变化可以看出,直接补偿有较好效果,虽然按照1:1的补偿(补偿量1.3 mm)后回弹满足公差要求,但是按照1.0 mm的补偿回弹量也在公差内,各个断面点的均值和标准差更小,因此最优补偿量确定为Tb=1.0 mm。

图7 A柱区域基于数据分析的断面补偿量回弹结果

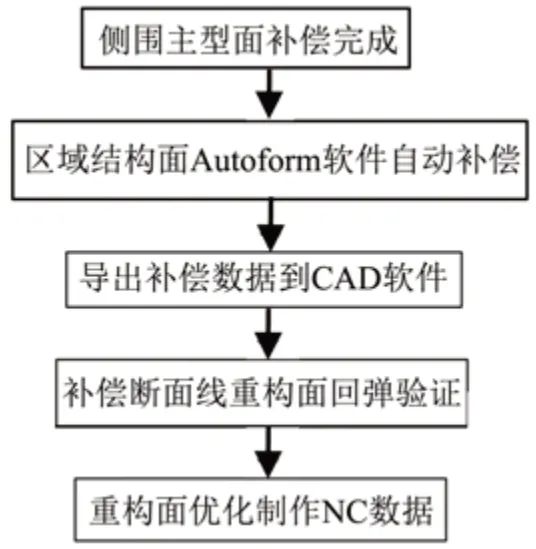

2.2 结构区域回弹补偿方案

侧围外板结构面的回弹补偿以前是参考经验库,采用等截面补偿方法,其优点是补偿数据确认方便,缺点是补偿效果差,一次补偿较难到位,需要大量的返工。关于侧围外板结构面回弹补偿,建议在主型面补偿达标的情况下,锁定补偿区域外边界,通过Autoform软件带有回弹补偿模块对结构法兰区域进行自动回弹补偿。然后将CAE软件生成的回弹补偿面导入到CAD软件,分析补偿数据并重构补偿结构面,以此结构面再次进行回弹补偿分析。最后根据分析结果对补偿面进行局部优化确认,以此作为最后的加工补偿数据,如图8所示。

图8 侧围外板结构面回弹补偿确认方案

侧围外板大部分结构面按照此方案都可以取得较好的回弹补偿效果,但是有些局部的结构,尤其是斜楔成形面需要参考经验进行偏差补偿。如图9所示,以侧围A柱与玻璃搭接区域法兰补偿为例,主型面和结构面补偿后回弹分析值接近原始零件,尺寸达标,在此情况下最后的回弹补偿方案仍然对此处法兰边界增加0.5 mm(两侧过渡区为220 mm),回弹后分析值在+0.5 mm左右。这是由于第3工序采用双层斜楔结构成形,如果此区域按照名义值进行补偿,最后如果产生负偏差将无法通过降刻加工(不焊接,垫镶块降低型面加工)来更改,只能通过补焊加工整改,而整形滑车补焊容易变形,变形后的下基准滑车需要报废处理,增加了整改成本和开发周期。

图9 侧围外板A柱结构面最终回弹补偿方案

3 回弹NC数据确定和结果验证

3.1 回弹NC数据制作关键点分析

侧围外板主型面和结构面的回弹补偿量确认后,需要完成回弹补偿NC数据的制作,包括A面的变形和结构面的重构。A面变形需要保证斑马纹、高斯检查和连续性断面检查3个方面与原有零件数据保持一致[9],结构面的重构必须满足拓扑结构一致性原则,除此之外回弹NC数据还必须注意以下2点。

(1)A面回弹NC数据设计必须考虑A面的分块和棱线的分布趋势,避免对有棱线的区域产生回弹变形,尤其是多条棱线的汇集面区域,此处的回弹补偿难以保证面的质量和棱线趋势的一致性,多条棱线区域的回弹尽可能通过优化工艺来控制。侧围外板回弹控制方法中外板的A面质量重要性始终大于尺寸质量,在两者无法同时满足情况下,要优先保证A面制造质量。

(2)回弹补偿后的数据必须再次进行CAE分析验证,验证过程中必须考虑零件符型(在下工序模具中定位是否稳定)问题。因为回弹补偿中工序件采用不同的补偿型面,同时零件膨胀和不同工序的回弹容易造成工序件出现符型问题。图10所示为门口整形区域因拉深膨胀及回弹,拉深件局部立壁与第3工序下模干涉,工序件必须做局部符型处理,符型是模具稳定性的关键指标之一,不合理的符型导致面品和尺寸波动,整改也增加钳工的工作量。

图10 侧围拉深件第二工序符型偏差

3.2 结果验证

按照上述的侧围补偿策略和NC数据确定方法,该侧围外板在最终的夹持回弹后CAE合格率达到95%,如图11所示。调试第一次出件合格率88%(近3年平均合格率78%),其中型面合格率90%,关键搭接区域边界100%合格,证明了主型面补偿策略的成功。型面尺寸提升主要集中在回弹控制区域中的局部结构面,如图12椭圆处所示。由于采用了偏差补偿量的方式,6处结构法兰更改全部采用下模基准加工和上模补焊加工的方式,避免了下基准滑车的补焊变形问题。通过对比可以发现,回弹仿真结果和实际零件结果有一定的差异,这是由于软件算法误差影响,目前软件仿真都是建立在理想的参数条件下,对于图1中影响侧围外板尺寸精度的许多因素,现有仿真软件无法有效实现模拟,如较大的斜楔整形区域对模具结构的偏载受力变形影响以及由于系统性的强度问题导致的零件尺寸偏差等问题。实际的出件结果是仿真软件误差和各种噪音综合作用的结果,但是通过稳定的工艺设计、标准化的仿真设置以及大量的回弹结果对比数据库就可以将这种结果限制在可控范围内,也就控制了侧围外板尺寸回弹。该侧围外板经过一轮整改后合格率达到97%,如图13所示。

图11 侧围外板最终补偿后分析结果

图12 侧围外板型面更改区域

图13 侧围外板一次整改后合格率

4 结束语

概述了侧围外板回弹控制的难点,运用DFSS理论分析了影响侧围尺寸控制的影响因素,指出回弹补偿策略是影响侧围外板回弹控制方法的关键因素。在总结大量实际侧围外板模具开发经验的基础上,提出了一种侧围外板尺寸回弹控制方法,主要包括:侧围主型面和结构面区分的回弹补偿策略、基于数据和数据差分析的回弹补偿量确定方法、基于经验库的偏差补偿量确认方法、侧围回弹补偿NC数据确定方法,并验证其有效性。