某车型天窗加强环回弹优化方法

2023-06-27王达鹏杨庆波张林阳陈雪元

王达鹏, 杨庆波, 张林阳, 陈雪元

(1.中国第一汽车集团有限公司 工程与生产物流部, 吉林 长春 130011;2.中国第一汽车股份有限公司 研发总院, 吉林 长春 130011)

0 引 言

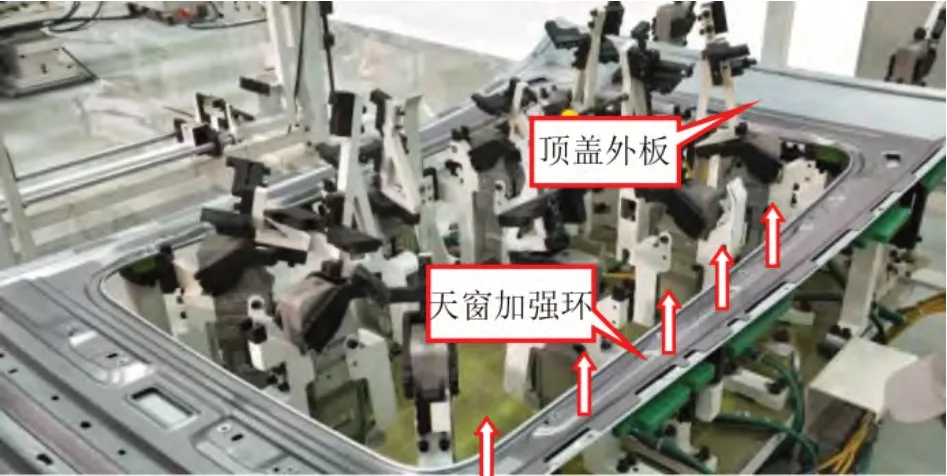

天窗加强环是乘用车大型顶盖总成的重要组成部分,也是支撑和固定大型天窗尤其是全景天窗的重要部件。图1所示为某大型乘用车天窗加强环,材料为ST280,屈服强度为280~420 MPa,抗拉强度≥440 MPa,料厚为1.2 mm,属于高强度钢板,左右对称,内部中空,由于其形状受顶盖外板造型限制,设计成与顶盖外板形状附贴的弧面形结构,但成形过程中易出现回弹。其焊点遍布四周法兰边及天窗口翻边法兰,按照零件尺寸公差要求,四周法兰边搭接面尺寸公差为±0.5 mm,天窗口翻边法兰关键区域型面尺寸公差为±0.3 mm,且平行度公差为0.3 mm。

图1 天窗加强环造型结构

天窗加强环的回弹问题导致顶盖总成各部件无法匹配,有时还会导致顶盖外板偏移,产生面品缺陷,所以有必要提升天窗加强环的合格率和尺寸精度[1,2],其关键在于解决天窗加强环的回弹问题。

1 冲压工艺分析

天窗加强环投影轮廓尺寸为1 871 mm×1 208 mm,如图2所示。在零件设计前期,为避免浪费天窗加强环中空部位的废料,在拉深工序前通过激光切割工艺切割中间板料,收集并重复利用,如图3所示,以提高材料利用率的同时控制制造成本。

图2 天窗加强环投影轮廓尺寸

图3 激光切割落料

冲压工序排布为拉深、修边冲孔、修边冲孔、翻边整形,如图4所示。天窗加强环冲压工艺关键在于拉深工序,在板料拉深成形后移出模具,模具对其施加的约束消失,此时零件会受内应力作用产生回弹变形,在修边冲孔过程中零件内应力进一步释放,回弹变形愈发明显,即使经过翻边整形,其效果不如拉深的修正效果好。

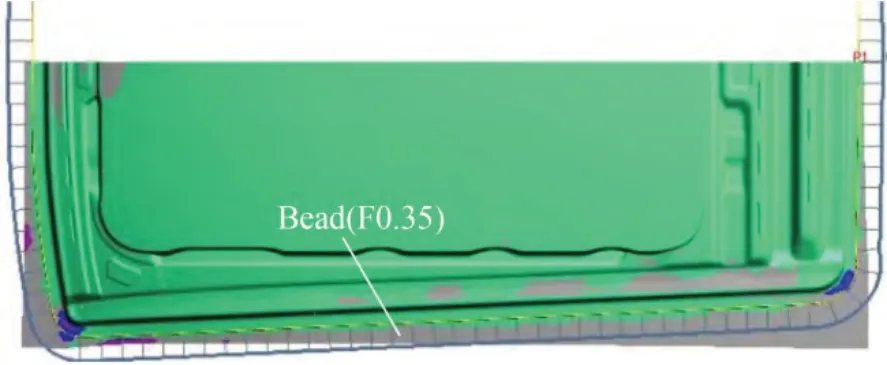

采用AutoForm软件结合设定的工艺对零件进行CAE成形性分析,推算成形力。图5所示为经过多轮CAE分析和优化后的结果,拉深筋系数为0.35(系数越大筋的阻力越大,反之则越小),尽可能保证零件成形充分,减少回弹。

图5 工艺补充及拉深筋系数

拉深工序设置压料力为3 000 kN,成形力为16 500 kN时,模拟得到的天窗加强环零件各阶段拉深成形状态,如图6所示。零件成形到底前10、5、2 mm及到底状态均无开裂和起皱现象,结合起皱准则和变量分析,表明无风险。

图6 拉深各阶段状态

拉深工序分析不仅需要判断开裂和起皱产生的位置,更应该考虑零件成形不足与回弹可能产生的位置并提出改善方案。通过选择合理的冲压方向、坯料尺寸以及优化压料面、压边力、工艺补充面、拉深筋系数等参数,以获取最优的成形性分析结果,实现天窗加强环拉深工序的优化,CAE分析结果如图7所示。

图7 CAE分析结果

2 回弹现象及影响

天窗加强环零件全工装首件调试出件后,自由状态下零件回弹扭曲,局部三处RPS(reference point system,基准参考系统)超差,最大偏差值为0.5 mm,如图8所示。三坐标扫描检测发现零件型面合格率仅为75%。因其已完成全工装,符合全工序整改优化条件。

图8 RPS点分布及超差位置

在顶盖总成焊接及PCF(parts co-ordinate fix-ture,即工件(单件及总成)按其各个的加工基准安装后进行匹配检测)过程中,天窗加强环四周法兰边区域与顶盖外板四周翻边法兰区域搭接,RPS不贴合会导致天窗加强环自由状态下与顶盖外板搭接面贴合状态差,如图9所示,左侧最大间隙为1.0 mm,右侧最大间隙为0.6 mm。

图9 焊接夹具上两者搭接面贴合差

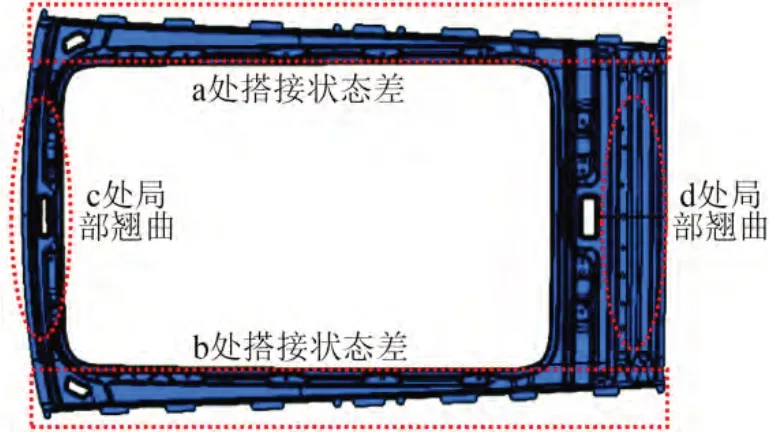

焊接夹具夹紧状态下,天窗加强环a、b处型面回弹,搭接状态差,c、d处型面局部翘曲均产生于拉深工序,由于天窗加强环较大,内部中空,且空间弧形结构,在经过拉深工序后产生了较大的变形量和内应力,又因其材质为高强钢板,在后工序修边后其内部应力获得释放,导致回弹甚至局部产生扭曲,如图10所示。较大的回弹量不仅影响了顶盖总成的焊接,还产生了总成PCF问题,使焊接后顶盖外板变形及顶盖外板波浪,影响顶盖总成各部件的匹配。

图10 天窗加强环零件回弹位置

在解决天窗加强环回弹问题时需要明确回弹区域及产生原因,a~d处型面状态造成整体零件扭曲,且有较多的检测点超出公差,此时的扭曲力无法通过整形工序消除。要从根本上消除零件扭曲,只能通过整改拉深工序与拉深模才能实现。

3 回弹分析及优化

天窗加强环设计成与顶盖外板形状附贴的弧面形结构,成形过程中易回弹,其拉深质量决定最终的成形质量,所以拉深模的调试尤为重要。

3.1 压力机运动检查

模具上机后,需要确认下模托杆高度是否合适,托杆高度对压料板间隙、材料流动均匀性有影响;检查无误后抬升模具,打开凸、凹模,检查模具运动状态是否正常,并且研修导板滑配面使其均匀着色,同时检查模具运动与凸、凹模以及压料面位置关系是否符合设计要求。

3.2 拉深模着色研配

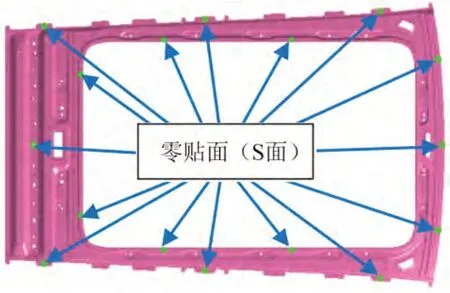

在拉深模初始状态下,光顺凸模基准、研合凸、凹模和压料面并油石打磨及抛光,如图11所示,随后上压力机进行着色研配出件,着色需要符合工序设计和CAE分析要求,实际着色时需注意:①零贴面(S面)区域(在检具上的夹持点)着色,如图12所示,要保证该区域所有工序都成形到位;②关键成形R角、棱线以及拉深筋管理面着色,保证压料筋到凹模着色率达到90%~95%,压料筋以外50 mm达到80%,没有压料筋的区域保证凹模以外50 mm达到90%~95%。

图11 拉深模研配

图12 零贴面(S面)区域分布

图13所示为天窗加强环拉深凸、凹模及压料面着色情况,对模具反复研修,提升着色率达到阶段性合格标准后,所有凸R角修磨至光顺圆滑。

3.3 模具整改及优化

整改计划为全工序整改,整改原则如下:先整改S面,后整改a~d型面;回弹补偿量要依据实际出件检测结果和调试经验以及补偿后的出件效果不断调整优化,需要注意的是回弹补偿要根据拉深和整形效果综合计算分析;零件主型面根据修边工序后应力释放量进行回弹补偿,整形区域根据成品件的回弹量进行回弹补偿。

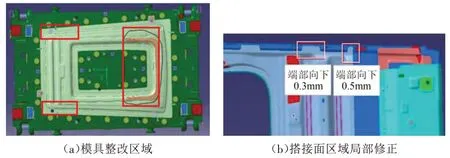

结合天窗加强环阶段性实际装车匹配验证效果,拉深模整改区域如图14所示,凸、凹模型面参照整改区域进行补焊处理,补焊后按最新整改数模去余量加工,随后经淬火处理,检查点合格率达90%以上,继续数控降铣精加工(向下铣削),随后调试研合模具。

图14 拉深模整改区域

整形模局部补焊微调,补焊处理位置如图15所示,左右对称补焊,焊后按最新数模对称加工。

图15 翻边整形模整改

3.4 阶段性效果确认

按照以上整改方案,经过2轮全工序调整,整改后的RPS点全部合格,如图16所示,零件型面合格率达到95.08%,四周与顶盖外板搭接区域最大超差点超差仅0.1 mm(公差为±0.5 mm,而最大偏差为0.6 mm),如图17所示。同时,根据总成匹配效果提出的阶段性整改清单以及匹配修正指示,继续按照匹配要求整改优化,直至出件状态符合要求,方可执行偏差认可,完成最终整改。整改后的天窗加强环与顶盖外板搭接面贴合效果好,回弹问题得到优化和解决,顶盖总成匹配效果符合装车验证需求,如图18所示。

图16 整改后RPS点检查

图17 整改后零件型面三坐标检测

图18 整改后搭接面贴合效果好

3.5 回弹优化过程分析

对于天窗加强环回弹问题,需要不断反复优化拉深模和整形模,尤其拉深模的整改最为重要,需要根据实际出件的回弹区域与回弹量,结合经验及回弹补偿整改后的出件效果进行反复调整,直至零件精度检测达标,满足装车匹配的要求,回弹优化过程如图19所示。

图19 回弹优化过程

4 结束语

通过成形性分析与合理的冲压工序排布以及模具结构优化,将天窗加强环回弹量尽可能减小。在调试过程中首先确定回弹发生的区域,并分析产生的原因以及需要重点整改的工序,明确拉深模对零件回弹的重要影响作用,同时运用CAE分析、回弹补偿、模具优化等方式整改拉深模,最终才能实现零件回弹优化,提高零件合格率。