薄壁圆管成形方管工艺分析及模具设计

2023-06-25张新棋郭建军张新宇

张新棋,郭建军,张新宇,李 杰,戴 钦

(中国运载火箭研究院 首都航天机械有限公司,北京 100076)

0 引言

喷管延伸段是液体火箭发动机的关键部位之一,采用螺旋管束式结构,外形呈钟罩型,主体由数百根高温合金变截面薄壁螺旋方管焊接而成。喷管类零件是液体火箭发动机中常用及重要的部件,其成形质量影响发动机的性能和安全[1]。近年来,随着航天事业的迅速发展,航天产品更新的周期趋于缩短,对钣金零件的成形工艺要求也越来越高[2],而方管的成形精度将影响后续的焊接效果,如果方管尺寸精度无法保证,后续的弯管焊接无法实现自动化。参考文献[3]公开了一种方管成形用轧辊、方管的轧辊成形方法及成形装置,利用多用途轧辊将圆管成形为方管。参考文献[4]公开了一种汽车用大壁厚、大外形方管支撑桥成形工艺,将尺寸计算好的5 组成形模装入模具箱内,利用压力机滑块推动圆管依次通过5 组成形模,将圆管成形为方管。该薄壁圆管成形方管工艺的特点:①管料壁厚薄,壁厚仅为0.33 mm;②成形精度要求高,且需成形带有羊角的方管。

现针对GH3600 薄壁圆管成形方管工艺以及成形模使用过程中存在的问题,分析并优化了零件的成形工艺,改进了模具结构,设计了适合薄壁圆管成形为带羊角方管的模具。

1 成形工艺分析

图1 所示为圆管成形方管后的结构,材料为GH3600,料厚为0.33 mm。零件的特点是由薄壁圆管成形为带羊角的方管,现有圆管成形方管的成形工艺过程为:先变径后变截面,通过预先缩口→拉拔→旋锻将管料的一端进行缩颈处理,并形成过渡圆锥,成形变径管,之后对大端、小端和过渡段分别进行截面成形,形成最终的变截面方管。现仅针对大端的截面成形方管进行研究,成形方管过程采用内部填充支撑物的方式,通过多次往复碾压,减少单道次的变形量,以保证变形的均匀性,实现高精度成形方管。滚压成形能够加工形状复杂的断面,且弯曲时具有均匀的冷作硬化[5]。

图1 管料成形方管后的结构

大端部位成形方管是关键工序,成形方管过程中内部填充物容易外溢,设备需定期清理。为了研究薄壁圆管成形方管过程中是否可以不填充物料,基于ABAQUS有限元平台,采用Explicit动态显示算法,将成形方管的成形轮定义为不可变形的刚体并简化为面,进行不填充物料的成形仿真,成形轮网格划分如图2 所示,成形高度为5.4 mm 时管料成形极限如图3 所示,表1 所示为GH3600 的物理性能及力学性能。

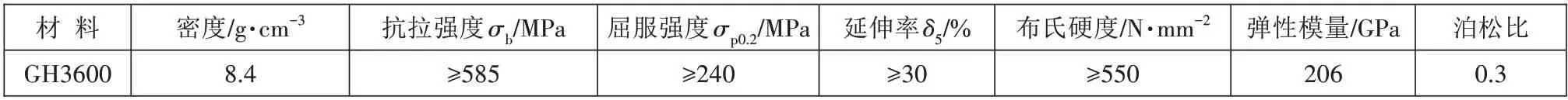

表1 GH3600物理性能及力学性能

图2 成形轮网格划分

图3 管料成形极限

图1 所示零件要求的成形高度为(5.4±0.05)mm,从图3 成形极限可知,在管料成形所需的5.4 mm 高度时,如果在管料内部无填充物,无法成形有效截面形状,成形的管料局部有凹陷及起皱现象,如图4所示。

图4 无填充物管料成形缺陷

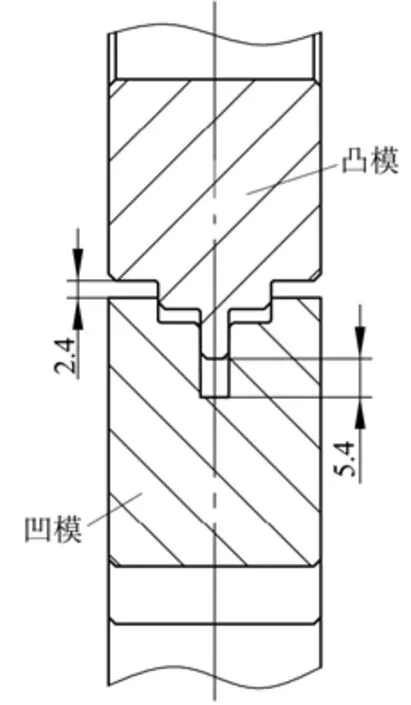

如图5 所示,在管料成形到所需高度尺寸5.4 mm 时,两成形轮外台阶间隙为2.4 mm,而在管料成形时又具有回弹现象,则两成形轮外台阶实际间隙<2.4 mm。通过研究分析并经试验验证,需要在管料内部填充物料才能成形有效的截面形状并达到尺寸要求。

图5 管料成形间隙

2 成形工艺问题及改进措施

2.1 成形工艺问题

在圆管自动化成形过程中,成形工艺的主要问题为管料卷曲和成形尺寸超差。当管料在自动化成形过程中发生管料卷曲时,一方面耽误了生产,另一方面破损了模具零件型面。管料卷曲是管料自动化成形过程中必需解决的问题,图6 所示为管料卷曲的实物。

图6 管料卷曲

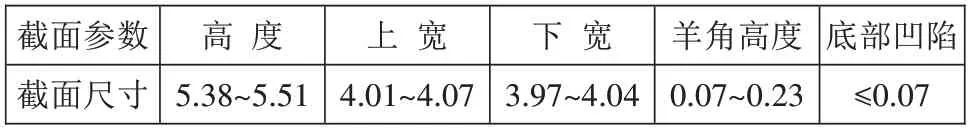

成形后的管料还存在尺寸超差的问题,成形后大端主要截面尺寸如表2所示。

表2 管料成形后大端主要截面尺寸 mm

2.2 改进措施

针对自动化成形过程中存在管料卷曲的问题,通过实际生产研究发现,将管料填好填充物并自动夹紧管料的小端后,小端宽度大于成形模的槽宽,自动化成形过程中,管料有可能无法从模具中退出,而成形轮一直在旋转,因此产生管料卷曲的问题,通过修磨自动夹紧虎钳夹爪夹紧实物的有效宽度,改进零件的小端夹紧宽度,使自动夹紧后的小端宽度小于成形模的槽宽,解决了该问题。

针对管料成形后尺寸超差问题,通过实际生产分析发现,影响管料成形尺寸的因素主要有上下模合模间隙、模具零件型面尺寸、管料填充物的软硬程度等。

管料成形过程是将管料置于成形凹模内,通过成形凸模对管料施压,凹模带动管料匀速进给,最终使管料向四周贴向模具成形零件,部分管料挤入成形轮的间隙形成羊角,管料成形原理如图7所示。实践证明,上下模合模间隙和模具零件型面是保证成形尺寸的关键,通过调整上下模合模间隙和修正模具零件型面可以得到合格的成形尺寸,而管料填充物的软硬程度受温度影响较大,也会影响管料成形后的尺寸。

图7 管料成形原理

回弹是影响和制约板料成形精度的重要因素,对回弹进行有效预测和控制是提高成形精度的关键[6,7]。室温温度影响管料内部填充物的硬度,从而影响管料辊压后的成形尺寸,因此需保持室温温度在合理范围,以去除温度对管料成形尺寸的影响。经试验得知,成形适宜的环境温度为22°~25°,通过试验并分析所记录的试验数据得出,成形后管料回弹量较小,回弹量为0.01~0.02 mm。

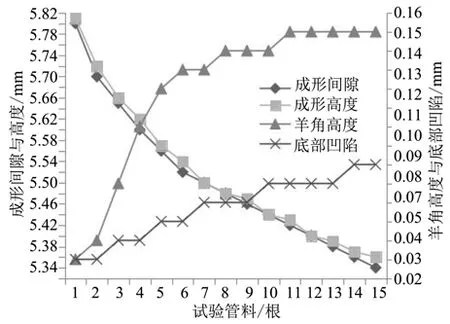

管料超差主要表现为宽度超差和底部凹陷超差,引起宽度超差的原因为模具零件槽宽在宽度方向尺寸跳动大,经返修模具后解决了宽度超差的问题。底部凹陷的超差和合模间隙、模具零件槽宽、成形前管料的截面尺寸、管料内部填充物的硬度等因素相关。当成形模零件槽宽、成形管料的截面尺寸、管料内部填充物的硬度等因素确定后,只有成形间隙一个变量,如图8 所示,通过实践得知,成形温度为22°~25°,成形间隙≥5.38 mm 时,底部凹陷在管料要求的公差内。

图8 管料成形参数曲线

3 模具结构优化

3.1 现状分析

原模具结构如图9所示,存在的问题:成形轮不耐磨,严重时生产300 根管料需抛光2 次,才能满足管料生产要求;抛光后的成形轮尺寸变小,抛光几次后,生产的管料超出图纸公差,只能重新加工成形轮;抛光费时费力,正常抛光一次需要一到两天时间,耗费人力物力成本。

图9 原模具结构

3.2 结构优化

针对原整体结构模具抛光费时费力的问题,在不改变成形尺寸的前提下,将整体模具改为分体结构,不仅有利于抛光,还可以通过加铜垫片调节成形模的槽宽,改进后的模具结构如图10所示。

图10 改进后模具结构

4 模具零件材料选择及热处理

挤压成形的模具零件是在高单位压力的条件下工作,因而其材料应具有较高的强度和硬度、高的耐磨性和足够的韧性。原成形轮的材料为W6Mo5Cr4V2Al,热处理硬度虽然能够达到58~62 HRC,但是需经常抛光。通过研究分析,为了改善模具零件抛光费时费力的问题,现将成形模的零件材料选为Cr12MoV,表面进行TiN 处理,通过此方法改善了模具零件的耐磨性、硬度和使用寿命,硬度可达到180 HRC[8-10]。

5 结束语

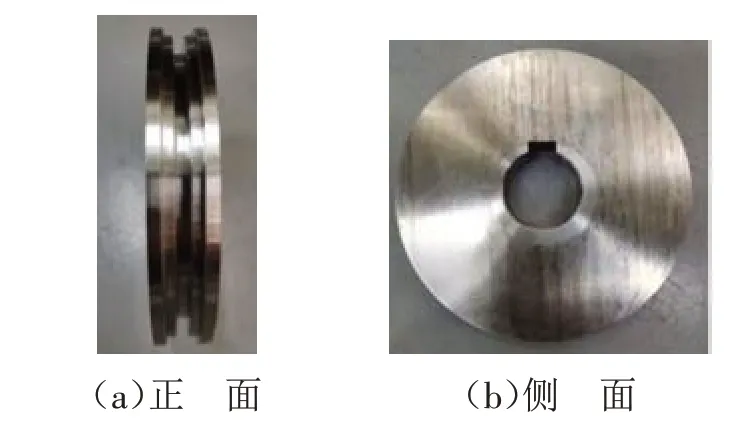

成形合格的管料如图11所示,通过对圆管成形方管工艺的分析,结果表明如果管料内部无填充支撑物则不能成形合格管料。针对管料在自动化成形过程中出现的管料卷曲、成形尺寸超差、模具使用寿命短等问题,从模具设计和成形工艺方面分析问题产生的原因。通过调整小端夹紧的宽度尺寸,解决了自动化成形管料卷曲的问题;通过调整合模间隙解决了成形尺寸超差的问题;通过更改模具结构和在模具零件表面镀TiN 涂层,解决了模具使用寿命短的问题。将优化的成形工艺和模具应用于生产,提高了圆管成形方管的效率,降低了生产成本。

图11 成形合格的管料